煤层瓦斯抽采区域提浓技术体系及应用

2017-02-08刘延保

刘延保

(1.瓦斯灾害监控与应急技术国家重点实验室,重庆400037;2.中煤科工集团重庆研究院有限公司,重庆400037)

煤层瓦斯抽采区域提浓技术体系及应用

刘延保1,2

(1.瓦斯灾害监控与应急技术国家重点实验室,重庆400037;2.中煤科工集团重庆研究院有限公司,重庆400037)

为了提高煤矿井下瓦斯抽采的浓度,提出了以高效封孔技术,管路连接、检漏、堵漏技术,负压调节、管网运行管理“三位一体”的技术体系,从源头上提高瓦斯浓度,保障管网输送过程中瓦斯浓度,解决抽采管网管理的难题。利用该技术在潞安集团余吾煤业S2108胶带顺槽煤层进行了169个钻孔的区域提浓试验。试验结果表明:试验支管在保证不减少抽采的纯瓦斯量的情况下,浓度明显较其他支管有较大幅度提高,试验支管浓度由11%提升至25%;支管瓦斯抽采浓度的提高,使抽采系统运行效率显著提高,降低对支管管径、泵站能力的要求,降低了抽采成本;支管提高浓度后使其远离爆炸界限,保证了瓦斯输送过程中的安全性;同时,可为实现瓦斯梯级利用提供技术保障。

瓦斯;提浓;高效封孔;抽采管网;检漏仪;抽采负压

煤层瓦斯抽采是解决高瓦斯矿井煤炭开采中瓦斯灾害问题最有效的技术措施。当前,瓦斯抽采面临的主要问题是如何有效地、大幅度地提高抽采效果和抽采系统的效率。提高瓦斯抽采浓度不仅可以保证抽采效果,极大地解放抽采系统能力、提高整个抽采系统运行效率、减少矿井对抽采系统的投入、降低抽采成本,还能缩短抽采系统的建设周期,节约瓦斯抽采时间,解决采掘接替紧张的问题。同时,提高抽采瓦斯浓度能有效保障输送过程的安全,避免井下瓦斯抽采引发煤自燃及管网瓦斯爆炸等事故[1-2]。而且,提高瓦斯抽采浓度更是实现瓦斯梯级利用的技术保障。因此,提高瓦斯抽采浓度对矿井的安全生产和提高经济效益都具有重要意义。

1 技术原理及思路

提高瓦斯抽采浓度的“三位一体”技术体系路线见图1。

图1 技术体系路线图

1)采用高效封孔技术提高源头的瓦斯浓度。瓦斯抽采浓度低除受煤层地质赋存条件及煤层渗透率等自然因素制约外,抽采钻孔的封孔质量是主要影响因素。基于“两堵一注”带压注浆封孔工艺的技术原理,采用以HD-Ⅰ型无机封孔材料和FKJW型矿用注浆封孔器为一体的“二次封孔”工艺,提高封孔质量,延缓衰减速度,从源头上提高抽采钻孔内瓦斯的浓度。

2)利用管网检漏、堵漏技术保障管网内瓦斯浓度。瓦斯抽采管网的作用是连接抽采泵和井下抽采

钻孔,将地面瓦斯抽采泵运行形成的抽采负压传递至井下各抽采区域的抽采钻孔内。同时,将抽采的瓦斯输送至地面进行利用或排空。抽采管路连接不当或发生泄漏都会使空气在负压的作用下进入管路,导致管路内瓦斯浓度降低。因此,采用基于超声波检漏原理的瓦斯抽放管道检漏技术,对管网进行巡检,获得漏气规律,完善管路连接方式、并对漏气点进行堵漏处理。

3)保证合理抽采参数,加强管网运行管理。在长期的生产实践中发现,提高抽采负压会使抽采效率表现出一定程度的上升,但负压过大时会引起抽采浓度降低,从而导致抽采效率下降[3]。因此,可根据监测数据确定钻孔合理抽采负压,提高抽采瓦斯浓度。同时,加强管网运行管理,对抽采管路进行巡检,对管路积水、积渣及时发现、处理,减小管道阻力损失,保障管网正常运行。

2 矿井概况

潞安集团余吾煤业有限责任公司地处山西省屯留、襄垣县境内。该矿井为高瓦斯矿井,主采山西组3#煤层,核定生产能力8.0Mt/a;全井田共划分12个采区,工作面采用综采放顶煤采煤法;矿井采用抽出式通风,绝对瓦斯涌出量为294.38m3/min,相对涌出量为21.8m3/t(2014年实测数据)。随着矿井产能的不断提升,瓦斯抽采压力逐步增大,亟需提高抽采系统浓度,缓解瓦斯泵站抽采能力,满足抽采达标需要。因此,选择在S2108胶带顺槽开展区域提浓工业性试验。

2.1 试验区域煤层及钻孔情况

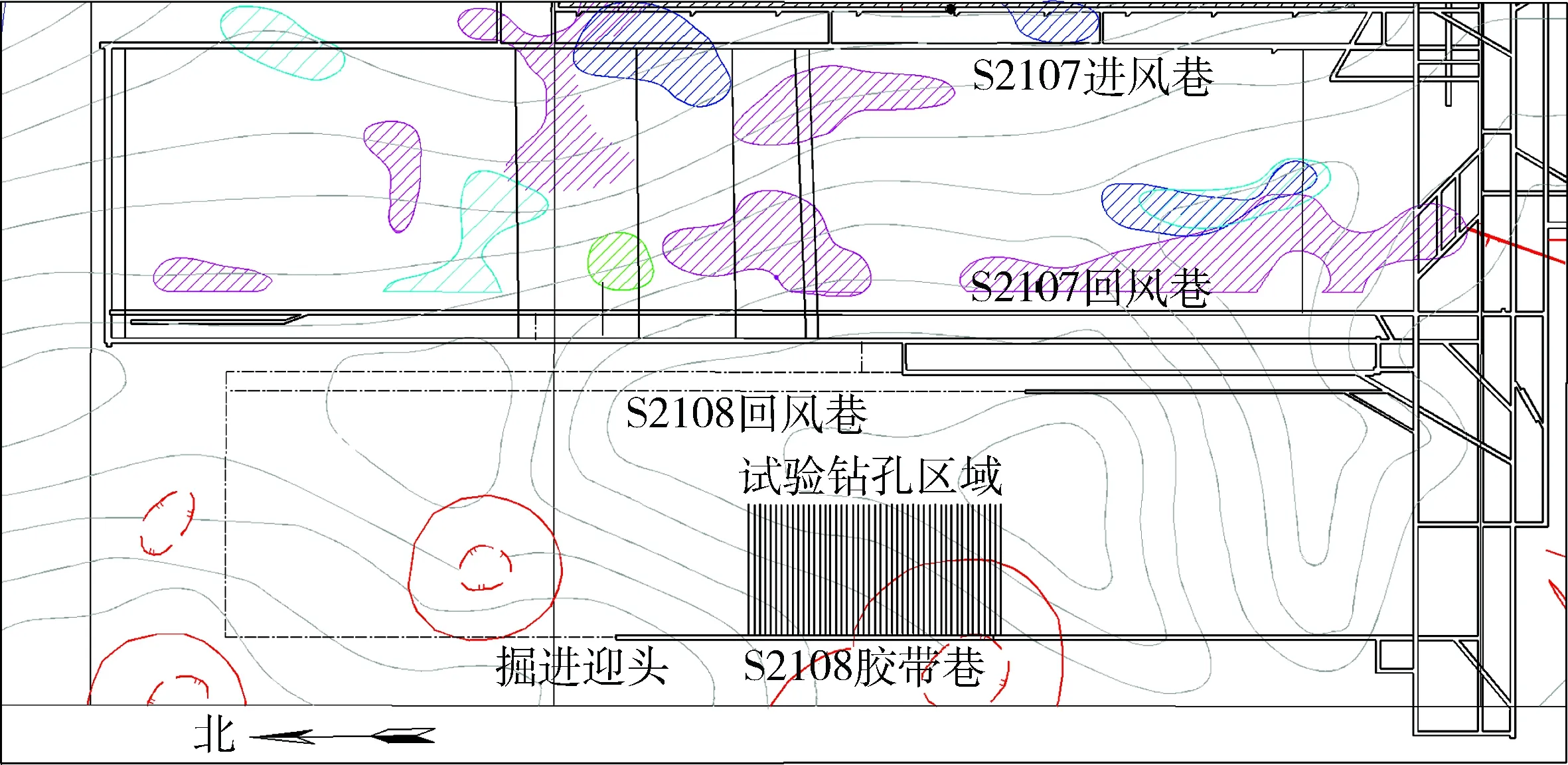

试验区域煤层厚度5.32~6.15m,平均瓦斯含量为9.23m3/t,残存瓦斯含量2.37m3/t,透气性系数0.524~1.7446m2/(MPa2·d),煤质较松软,坚固性系数在0.44~0.53之间。巷道沿煤层顶板掘进,向S2108工作面侧煤体施工平行预抽钻孔,钻孔间距2.5m,直径115mm,设计深度145m,见图2。

图2 S2108胶带顺槽地质构造

2.2 抽采钻孔封孔及接抽情况

试验区域原封孔工艺采用布袋“两堵一注”封孔,工艺原理见图3。依次在抽采管上固定2m的长布袋和0.8m的短布袋,用设置有单向阀的注浆管将两个布袋连通。注浆时,先将两端布袋注满,当布袋内压力达到一定值后单向阀自动打开,开始对布袋之间的空间进行注浆,待返浆管出浆后停止注浆,封堵好注浆管与返浆管,完成封孔。

巷道内敷设有两路DN400mm支管,一路带抽S2108胶带顺槽预抽钻孔,另一路是为裂隙钻孔抽采预留的支管。钻孔接抽时,每4~5个钻孔为一组连入汇流管,汇流管通过三通与支管相连,支管平均瓦斯浓度11%。

3 试验方案

为提高试验区域的瓦斯抽采浓度,根据现场具体情况,制定了技术方案。

3.1 高效封孔方案

钻孔抽采浓度低、衰减较快其原因主要是封孔材料不能有效封堵封孔管与孔壁之间的缝隙以及孔壁内生裂隙,在负压影响下出现漏气[3-4]。针对这一情况,基于“两堵一注”的原理,开发出了“两堵一注”二次封孔工艺。其技术核心是利用专用的封孔注浆设备和FKJW型封孔器[5]将HD-Ⅰ型封孔材料浆体带压注入钻孔周围裂隙中,对钻孔周围煤岩体施加主动支护,浆体有效渗入到煤体裂隙中,并发生膨胀硬化反应;且当抽采浓度降低时,可以继续进行二次封孔,保证抽采瓦斯浓度持续稳定。优化后的封孔工艺如图4所示。该封孔工艺不但适用于本煤层不同角度的水平孔、俯孔和仰孔,对于穿层钻孔同样适用。

该工艺的连接管路由FKJW型矿用注浆封孔器、抽采管(包括里端花管)、注浆管(一次、二次注浆管)、返浆管等构成。注浆、返浆管通过快速接头与封孔器连接,结构见图4。注浆时,将HD-Ⅰ型封孔材料按照水灰比0.6∶1混合均匀后注浆;浆体先被注入封孔器,待胀满钻孔且内部达到一定值后,单向爆破阀自动打开,开始对封孔器之间的空间进行注浆,直至返浆管中有浆体流出;此时,将返浆管对折密封,继续注浆,待达到预定压力时对折密封注浆管;在孔口插入二次注浆管,并用水泥敷住孔口。注浆结束24小时后可进行接抽。如接抽一段时间后出现浓度降低,则按上述过程通过二次注浆管进行二次注浆。

图3 布袋封孔示意图

图4 二次封孔工艺示意图

方案采用的HD-Ⅰ型封孔材料是专门针对煤矿瓦斯抽采封孔研发的一种新型无机复合封孔材料,具有流动性强、易搅拌、不沉淀、膨胀率较大且分布均匀、抗压强度高、致密性好等优良特征,物性参数见表1。

表1 HD-Ⅰ型封孔材料物性参数表

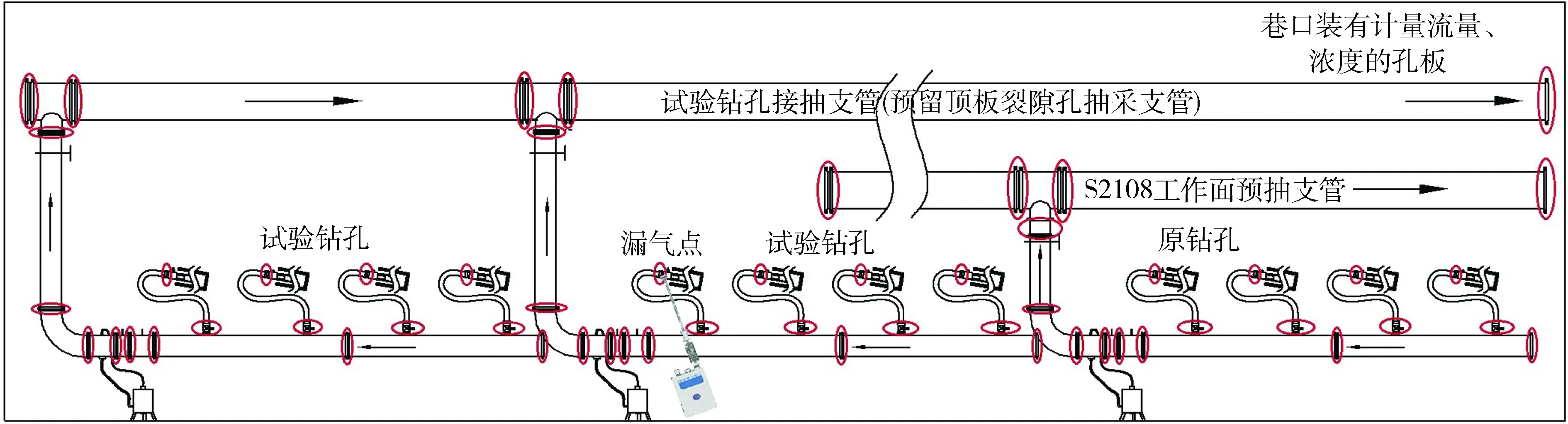

3.2 管路连接及检漏、堵漏

1)管路接抽。试验钻孔采用巷道内另一路为顶板裂隙钻孔抽采预留的支管单独接抽,见图5。钻孔采用直径80mm的高压管连入汇流管,汇流管通过三通与支管相连,各管路连接方式为法兰连接。汇流管与支管之间安装有负压放水器和孔板流量计,钻孔可单独计量负压和浓度。

2)管路检漏、堵漏。利用YJL40C型煤矿用瓦斯抽放管道检漏仪对抽采管路进行巡检,该设备基于超声波检漏原理,通过检测泄漏点的气体流动产生的超声波信号源,从而精确定位气体泄漏点,实现负压抽采管路在线泄漏检测[6-8]。巡检结果见图5,泄漏点主要分布在支管法兰连接处,钻孔抽采管连接处、汇流管连接处、钻孔抽采管连接处等,其中,抽采管与高压管的连接普遍存在漏气现象。根据现场实际情况制定了堵漏措施,法兰连接部位的漏气采用浸有聚氨酯的棉布缠绕的方式堵漏;钻孔抽采管与高压管改用塑料管接头连接,使用前进行气密性检测。

图5 试验钻孔接抽及检漏示意图

3.3 负压调节及管网管理

1)负压调节。采用文献[9]中的负压考察方法,选取10个典型钻孔进行10k~25kPa负压进行考察。通过改变汇流管上的阀门来调节负压,负压采用从低到高的调节方法。根据监测的单孔负压、浓度值以及衰减规律,判别钻孔负压是否合理。监测结果表明:钻孔纯瓦斯流量在10k~14kPa范围内随抽采负压增加而增大,当负压从14kPa增至25kPa时,纯流量增长幅度趋于平缓。由此可见,负压过高时,会引起钻孔周围煤壁漏气,虽然混合流量增加,但会降低瓦斯浓度,造成抽采系统效率不高。因此,确定支管的合理抽采负压为14kPa。

2)管网管理。钻孔与管路管理按照每天对试验巷道管路进行巡检,对管路低洼处积水和管路积渣及时处理,减小管道阻力损失。对孔口漏气严重的钻孔及时封堵好,对于漏气严重无法处理且抽采量小的钻孔进行关停或拆除。支管抽采参数每三天监测一次,单孔抽采参数每周进行一次监测。

4 试验结果

4.1 支管提浓效果

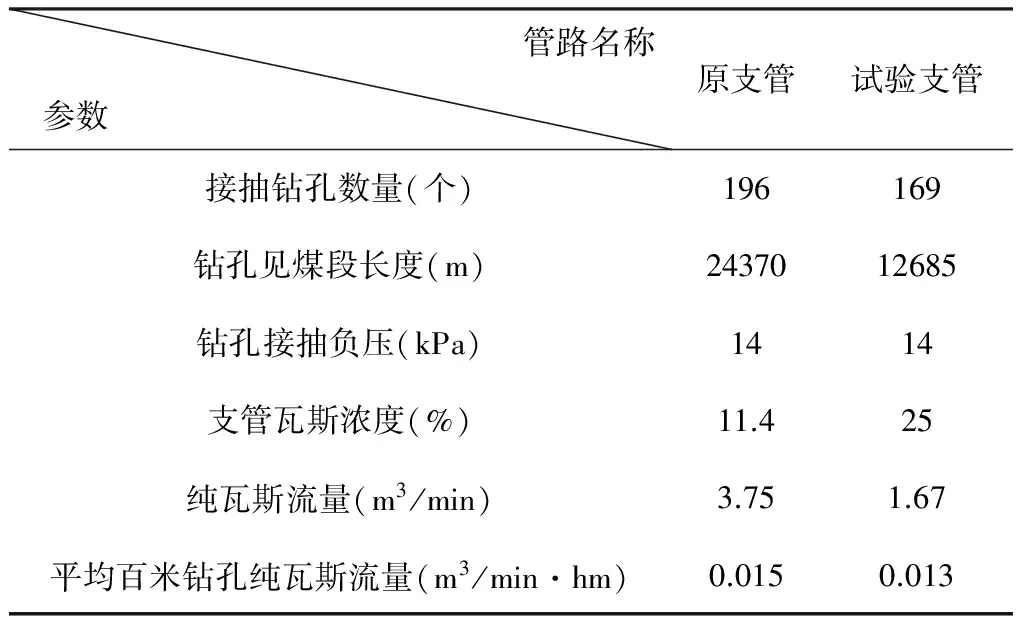

试验时间持续6个月,共完成169个采面预抽钻孔的封孔、接抽、负压考察和管路维护。试验巷道内的其他196个钻孔由原支管接抽。两路支管的抽采效果对比见表2。对比分析发现,试验支管浓度明显高于同一巷道内另一支管,试验钻孔平均百米纯瓦斯流量也与巷道内其他钻孔相差不大。

表2 支管提浓效果

4.2 单孔提浓效果

试验6个月后,根据观测数据对试验巷道内的抽采钻孔进行统计分析,结果见图6。其中,原支管接抽钻孔因孔内水大、抽采管损坏或者串孔的原因关闭61个,而试验钻孔因同样原因关闭33个。在正常接抽的钻孔中,单孔浓度大于30%的原支管接抽钻孔有76个,占56.3%;而试验钻孔浓度大于30%的钻孔有110个,占80.9%。由此可见,试验钻孔中高浓度钻孔(浓度大于30%)所占的比例明显高于非试验钻孔。

对抽采时间较长(>120d)的钻孔进一步分析发现,试验钻孔中浓度大于50%的钻孔占48.3%,而非试验钻孔同比只占16.4%。以上结果表明,试验钻孔单孔浓度得到有效提升。

4.3 试验钻孔浓度衰减情况分析

选取抽采时间最长(180d左右)的8个典型钻孔,分析钻孔的平均抽采瓦斯浓度随抽采时间的变化规律,结果如见图7。从图中可以看出,在抽采的前30d,钻孔瓦斯浓度开始有少量降低,但是很快就上升到最高值;约45d后,浓度开始持续缓慢下降,中间稍有波动;到120d后,钻孔浓度基本稳定。该组试验钻孔初始平均浓度为44.58%,抽采120d后基本稳定在40%左右,平均衰减速度为1.79%/月,衰减速度明显降低,能保持浓度的持续稳定。

图6 试验钻孔提浓效果

图7 试验钻孔浓度衰减趋势

综上所述,试验巷道在采用抽采提浓技术后,钻孔单孔浓度得到有效提升,并且钻孔单孔浓度的衰减速度明显降低,能保持浓度的持续稳定;在保证不减少抽采的纯瓦斯量的情况下,明显地提高了支管瓦斯浓度,最终试验支管的瓦斯抽采浓度达到25.0%左右,提浓效果显著。

5 讨论

通过对试验过程的深入分析,总结了进一步提高抽采浓度的措施。

1)提高钻孔成孔长度。试验巷道地质条件复杂,从图2中可以看出,S2108工作面煤层整体为一向斜构造,向斜构造的底部在试验段内距离S2108胶带顺槽的距离近,约60~90m,造成试验钻孔的深度普遍偏小。169个试验钻孔中,只有9个钻孔达到了设计深度141m,最小煤孔长度只有36m,平均煤孔段长度只有73.8m。因此,应尽量提高钻孔成孔长度。

2)钻孔施工及时排渣。水钻施工钻孔时,在钻杆与煤体之间就会积聚大量的煤泥,钻头拔出后无法完全排出,能积聚至距孔口10m左右,造成封孔管和封孔器很难安装到设计深度。为了保证封孔效果,在退钻后改用麻花钻杆重新钻进20m左右,将钻孔内煤泥排出。同时,钻孔必须随钻随封。

3)避免钻孔窜孔。为了加快抽采达标时间,以钻孔间距1.25m在原钻孔之间补打钻孔。由于钻孔间距较小,邻近钻孔在钻孔封孔段(0~18m)容易发生串孔。钻孔交叉处煤体发生变形和垮落,导致局部钻孔断面过大,使封孔器囊袋难以形成密实的挡板,注入的封孔材料通过缝隙流入孔底或邻孔,无法形成有效的密封段,严重影响封孔效果。因此,钻孔设计及施工中应尽量避免串孔的发生。

4)采取钻孔日常排水。试验巷道段内存在两个陷落柱构造,构造区域煤体周围含水量较大,再加上施工的钻孔为下行孔,造成钻孔内易积水且难以排出,影响抽采效果;同时,另一方面钻孔接抽后,钻孔内的积水带着煤泥被抽入抽采管网,造成管网堵塞,大大降低钻孔的抽采负压。因此,有必要加强管网日常管理,采取周期性钻孔排水措施。

6 结论

1)提出了提高瓦斯抽采浓度的“三位一体”技术体系。以抽采钻孔高效封孔为基础,在做好抽采钻孔的接抽和检漏、堵漏工作的同时,加强抽采管网的管理,使支管浓度得到提升,进而提升全矿井的瓦斯抽采浓度。

2)现场应用提浓效果明显,试验钻孔中高浓度钻孔所占比例明显高于非试验钻孔,浓度衰减速度低,试验支管在保证不减少抽采的纯瓦斯量的情况下,浓度明显较其他支管有较大幅度提高,试验支管浓度达到25%左右。

3)通过提浓试验将支管瓦斯浓度11%提升至25%,使其远离爆炸界限内(5%~16%),避免了混合流量大、流速高,容易造成气体与管路的摩擦和产生静电量增加,可能引起不安全隐患,利于瓦斯安全输送。

4)支管瓦斯抽采浓度的提升减少了支管的混合气体流量,从而降低对支管管径的要求,节约管路投入。待该技术规模化推广后还能使泵站达到设计能力,满足全矿井瓦斯抽采需要,节约泵站新建和扩建投入。

5)随着山西省瓦斯抽采全覆盖、构建具有山西特色的煤矿瓦斯防治与利用体系工作的稳步推进,该技术对潞安矿区矿井瓦斯抽采、利用水平的提升

具有重要的借鉴意义。

[1] 于不凡. 煤矿瓦斯灾害防治及利用技术手册[M]. 修订版. 北京: 煤炭工业出版社, 2005.

[2] 胡千庭, 文光才. 煤与瓦斯突出的力学作用机理[M]. 北京: 科学出版社, 2013.

[3] 赵旭生,周厚权,刘延保,等.瓦斯抽采钻孔检漏与堵漏一体化装置及方法[P]. 中国专利:CN104100293A, 2014.10.

[4] 李国强, 张志刚, 周金龙. 提高钻孔抽采瓦斯浓度的新型封孔方法[J]. 矿业安全与环保, 2014, 41(1): 69-71.

[5] 文光才, 赵旭生, 周厚权, 等. 瓦斯抽采钻孔注胀式囊袋封孔器[P]. 中国专利: CN104343415A, 2014.10.

[6] 佘小广, 周厚权, 杨利平. 煤矿井下瓦斯抽采管网泄漏检测技术[J]. 煤矿安全, 2013, 44(10): 75-77.

[7] 郭寿松. 一种基于超声波检测的瓦斯抽采管道检漏技术[J]. 矿业安全与环保, 2014, 41(3): 88-91.

[8] 刘延保. 煤矿瓦斯负压抽采管网检漏技术及现场应用[J]. 中国矿业, 2016,25(5): 156-159.

[9] 杨宏民, 沈涛, 王兆丰. 伏岩煤业3#煤层瓦斯抽采合理孔口负压研究[J]. 煤矿安全, 2013, 44(12): 11-13.

Study on the technology system of improving gas drainage concentration in regional coal seam and its application

LIU Yan-bao1,2

(1. State Key Laboratory of Gas Disaster Monitoring and Emergency Technology, Chongqing 400037, China;2. Chongqing Research Institute Co., Ltd., China Coal Technology and Engineering Group, Chongqing 400037, China)

In order to improve the concentration of coal mine gas extraction, the trinity technology system was proposed with efficient hole sealing technology, pipeline connection, leak detection and plugging technology, negative pressure adjustment, network operation and management. It improving the gas concentration from the source, ensuring the gas concentration in the process of network transmission, and solving the problem of extraction pipe network management. Using this technology, the regional tests with 169 boreholes have been carried out in Yu’wu Mining S2108 tape area. The experimental results showed that under the condition of guarantee without reducing the pure volume of the gas extraction in branch pipes test, the concentration of coal mine gas extraction greater than other branch pipe obviously, increased from 11% to 25%. The increase of branch pipe gas extraction concentration improves the efficiency of the extraction system significantly, reducing the ability of the branch pipe diameter and the pumping station, reducing the costs of extraction. After increasing the concentration of branch pipe keeps away from the explosion limit, the safety of gas transport process is guaranteed. Therefore, it provides technical support for realization of gas cascade utilization.

gas;improving gas drainage concentration;efficient hole sealing;gas drainage pipeline network;leak detector;gas drainage subpressure

2016-07-15

国家“十三五”科技重大专项资助(编号:2016ZX05067-004-004;2016ZX05043-005-003);国家自然科学基金项目资助(编号:51574280);重庆市基础与前沿研究计划项目资助(编号:cstc2016jcy jA0085)

刘延保(1981-),男,山东淄博人,博士,副研究员,主要从事煤矿瓦斯灾害治理及煤层气开发研究工作。

TD712

A

1004-4051(2017)01-0130-05