以“中间产品”为导向的总装造船实践

2017-02-08沈桂良丁小鹏

沈桂良,徐 刚,丁小鹏

(舜天造船(扬州)有限公司,江苏仪征211401)

0 引言

在现代造船模式的转变过程中,船厂紧扣区域化制造,以“中间产品”为导向的现代造船模式这一发展方向,通过技术改造和生产数据积累,扩大总组数量和质量,发展单元组装、预舾装和模块化技术,同时推行上层建筑预舾装和整体吊装。“中间产品”是指上道工序在阶段工序完成后形成的供下道工序继续加工生产使用的完整性产品,如舾装内场制作的自制件、托盘、单元等,船体的分段、完成预舾装的分段等。“中间产品”为导向的组织生产特征主要体现工位(区域)批量组织生产,推行定置化管理,推行6S现场管理,所固定的工位(区域)当作“中间产品”制造的“微型工厂”。船舶建造过程中的各类生产作业任务均要以“产品”形式组织生产,其中包括各项服务。

某中型船厂在批量建造64 000 DWT散货船的过程中,结合本厂实际,以“中间产品”为导向来组织生产,极大地增强了“中间产品”的完整度,充分发挥了船坞、船台等核心资源的作用,取得了明显的效果。

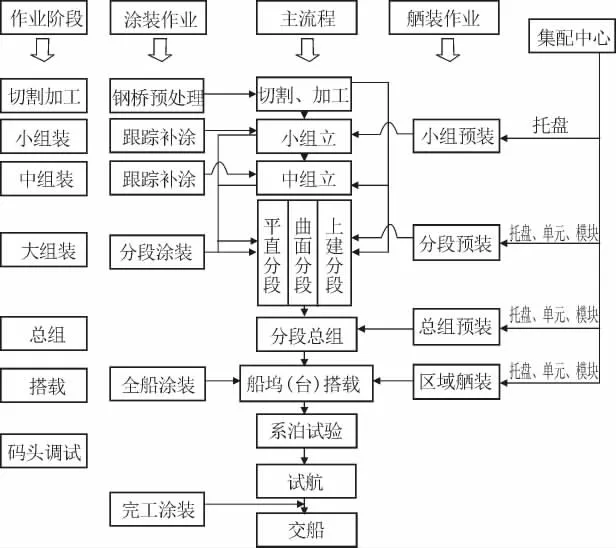

1 优化生产流程

生产主流程的确定是进行规划布局的基础。将船舶生产过程分解为由切割和加工、小装配、中组装、大组装、总组、搭载、码头调试七大作业阶段,制定了各作业阶段工艺流程图。通过优化生产流程消除了生产流程中物流的停顿、倒流、转向、拥堵等不合理因素,并形成分道、流水化作业(人员流动或工件流动),实现了对生产过程的流通量管理,保证了各工序阶段的生产资源配置以及上下道工序的产能匹配,实现了均衡连续作业。构成的作业主流程如图1所示。

图1 作业主流程图

2 完善计划管理体系

通过计划编制完整性准确性的提升,促进了管理和控制水平的提升。

2.1 建立工程分解标准

原计划项目设置没有体现“中间产品”和区域管理的概念,因此推进了基于工作任务包和派工单的工程分解法。

2.2 制定建造周期标准

在统计以前生产数据的基础上,通过对各工序阶段的调研制定了工厂《各工序标准制造周期》并在实际工作中运用。

2.3 建立实动工时收集管理制度

编制了《实动工时统计暂行管理规定》,将各作业阶段、作业类型要收集的实动工时与相应的施工图号、物量建立了对应关系,为工厂能率标准的建立、标准建造周期的修订和完善、资源配置计划的制定提供了原始资料。

3 组建集配中心

集配中心是实现以“中间产品”为导向的现代造船模式所设立的部门,负责工厂托盘管理的组织和协调,实现舾装件设计、采购、制作、集配、安装统一管理。

4 控制造船精度

在精度控制方面形成一整套精度控制管理体系,将精度控制管理贯穿于造船的全过程,制定了精度管理计划,确定了基本方针、工作重点、各阶段精度控制的项目、控制的目标值、实际测量值、责任单位、工艺流程和基准线系统等,并配有先进的三维坐标测量系统。目前,公司分段及总段达到95%以上无余量搭载,所有分段精度控制二次合格率85%以上;大合拢间隙基本控制在 ±3 mm,最大为±12 mm;船体总长及两柱间长控制在±20 mm以内,型深型宽控制在±3 mm以内。

4.1 成立精控小组

成立各车间精控小组和工艺部精控室,把以前的那种分段完工后进行精控测量调整的方式,变为现在的过程检查、自主控制的精控方式,使分段的精度在制作过程中得到控制,有利于减少分段完工后的调整工作量。

4.2 加强合线技术的运用

对合线技术的运用,可以使分段搭载精度有保证,同时使操作简单化,从而达到大量减少高技术工人的数量,提高船坞搭载速度,节约企业成本目的。

4.3 推行外板加工“样箱”制作工艺

推行外板加工铁“样箱”和木“样箱”的制作工艺,实现了在加工阶段进行余量切除工作和艏艉复杂线型分段外板加工的目标,免去了高空搭设脚手架再切割曲面分段余量的落后方式,使搭载速度、精度均有提高。

5 加强现场管理

在现场管理方面,将定置管理和施工周期管理相结合,更直观地显现分段总组的周期性。在分段制造区域,对分段制造胎位、堆场进行了重新规划布置,绘制了布置图,对相关工位进行编号;在每条船开工前,对分段胎位、预装工位进行综合分析,结合生产计划,核定出分段的标准制作周期,并在工位牌上贴示,让所有人了解生产计划,对设备进行定置,重新勘划安全通道,制作相关托盘工装,规范使用生产场地。此外,还编制了大型物件运输管理规定,严格控制分段的转运,为营造安全、文明的生产作业环境创造了条件。

6 转变生产设计方式

设计是生产的先导,也是推进船舶建造其他管理工作开展的依据来源,因此改变设计方式,促进设计、生产、管理之间的深度融合是建立现代造船模式对设计的根本要求。

6.1 推进设计与生产管理的融合

6.1.1 中间产品的划分(以散货船为例)

(1)按施工区域划分:上建区域、机舱区域、货舱区域、甲板区域、艏部区域。

(2)按工艺阶段划分:分段阶段、总装阶段、调试阶段。

(3)按作业类型划分:船体(分段/总段)、舾装(铁舾、管舾、单元、设备安装)、涂装(预涂、总涂、舱室涂装)。

6.1.2 提高建模完整性

为提高出图质量,减少图纸差错,技术部门提高了建模完整性的工作要求,对建模项目进行了整理和分析,制定了分阶段实施、全面建模的计划,使所有设计项目实现100%建模。

6.1.3 加强软件开发

为满足生产管理和成本核算方面所提出的对物量信息的需求,技术部门积极应对,通过软件开发的手段予以提供,如:船体焊接物量信息软件及涂装设计软件的开发引进工作。

6.2 建立标准化的生产设计体系

生产设计的标准化既是技术部门自身发展的需求,也是推进现代造船模式对设计的要求之一。为促进生产设计与生产进度的衔接,提升设计进度以及生产技术准备工作的可控性,编制了生产设计标准日程,明确了设计进度与生产进度之间的相互关系以及对主要材料、设备订货的进度要求,同时也明确了各专业间设计进度衔接的相关要求。生产设计标准日程的实施,将促进材料、设备精确订货工作的开展。

7 建立成本管理体系

现代造船模式对成本管理的要求是按照区域/阶段/类型的工程分解与组合方式,建立与任务包分解相对应的目标成本体系,提高成本核算的即时性,改变事后算账式的成本管理方式,将成本管理工作贯穿船舶建造的全过程。为达到这一管理目的,构建了成本预算细分结构(CBS),并通过工作任务包这一纽带,建立与计划项目细分结构(WBS)、生产管理机构细分结构(OBS)之间的关联,实现成本的实时、动态管理。

成本中心推进的一些相关基础管理工作如下:一是建立各专业劳务成本核算标准;二是建立了动态的成本预算体系,根据不同工作阶段的工作需求以及所具备的核算条件分阶段由粗到细建立成本预算,并根据船舶的进度情况对实际发生的成本进行统计分析,及时反映成本差异,逐步实现对成本的动态管理。同时成本中心在工作任务包划分、计划项目细分结构(WBS)完成的基础上,建立成本预算细分结构(CBS),实现工作任务、生产组织、计划项目之间的相互关联。这样就使成本的预、核算将会细化到每一个工作任务包,可以按计划项目、生产部门分类统计成本,而且成本的实际发生额将会与计划进度完全同步。

通过各方面努力,该船厂无论在硬件设施上,还是在管理体系上均具备了现代造船的规模,同时也促进了生产效率的提升和管理的进步,各类生产指标均有不同程度的提升。如:托盘管理顺利实施;舾装件的集配完成率达到100%;分段的预装率已达到100%;管子单元模块成功制作并安装已经达到每船22个;分段月建造量从原来的70~80个分段增加至150个分段;所有分段大合拢间隙基本控制在5 mm之内,分段及总段达到95%以上无余量搭载;船台周期从原来的5~6个月缩短到3个月左右;坞期基本控制在70 d以内(两艘船同时建造)。

8 结语

当前我国船舶行业还处在严冬之中,要提升船舶的数量、质量,减少船舶制造周期和生产成本,最有效的方式就是践行以“中间产品”为导向的造船生产一体化的生产模式,将船舶企业的生产、经营、计划、管理体系融为一体,发挥船厂的核心优势,增强自身的生产效益。

[1] 叶家伟.现代造船技术概论[M].广州:华南理工大学出版社.2001.