大型火电锅炉对流受热面灰污监测试验研究

2017-02-07张洋洋

张洋洋, 潘 玄

(华电电力科学研究院, 杭州 310030)

大型火电锅炉对流受热面灰污监测试验研究

张洋洋, 潘 玄

(华电电力科学研究院, 杭州 310030)

利用电厂DCS系统中已有的测点数据以及在炉上新添加的少量工质侧和烟气侧测点数据,以锅炉整体及局部、能量和质量平衡原理为基础,对各主要对流受热面的热损失和热效率进行计算。分析管壁蓄热量在锅炉变负荷过程中对热量平衡的影响,在灰污因子计算中考虑金属管壁蓄热量,提出锅炉变负荷灰污因子计算模型;分析负荷变化对灰污因子计算的影响,结合原有的稳态灰污因子计算模型,建立动静态结合的锅炉受热面灰污监测模型;开发灰污监测软件在塔山电厂600 MW火电机组锅炉上指导吹灰。

锅炉; 对流受热面; 灰污监测; 灰污因子; 变负荷

锅炉受热面积灰是燃煤电站锅炉较为常见的现象。一般来说,大多数电厂会根据锅炉设计说明书的要求或者运行经验来安排吹灰方案。这样的吹灰模式,人为因素较大,容易造成锅炉积灰严重的受热面得不到有效吹灰,或使积灰轻微的受热面频繁吹灰。不仅使吹灰的总体经济性低下,而且过于频繁地吹灰会对受热面造成损坏,并缩短吹灰装置本身的使用寿命[1]。

国内外对锅炉吹灰优化已进行了较多的研究,例如英国BMS International Ltd公司的Intelligent Soot Blower Control Systems for Efficient Power Generation系统[2],东南大学的基于人工神经网络锅炉对流受热面灰污监测软件[3]。但是目前的研究模型仅限于机组负荷较为稳定的分析,并给出较为理想的吹灰指导,当锅炉负荷处于变化过程时,吹灰软件不能给出合理的吹灰指导。笔者考虑负荷变化时受热面金属管壁蓄热量对灰污因子计算的影响,提出了变负荷灰污因子计算模型,得出较为合理的结果。以塔山电厂600 MW机组为研究对象,开发的吹灰软件可以在负荷发生变化时提供较好的吹灰指导。

1 机组概况

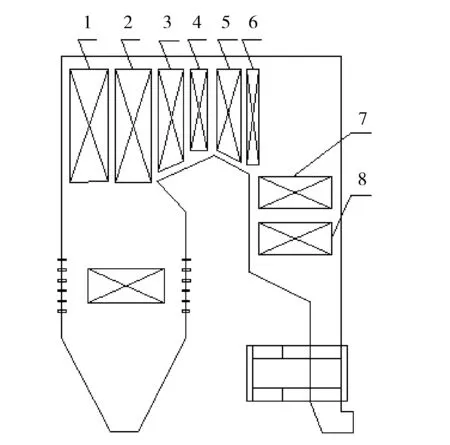

该电厂2台600 MW火电机组锅炉为亚临界参数、控制循环、四角切圆燃烧方式、一次中间再热、单炉膛平衡通风、固态排渣的П形汽包炉。锅炉过热蒸汽温度采用二级喷水调节,再热蒸汽温度采用摆动燃烧器调节。燃用大同煤矿集团塔山矿井生产的石炭二选系烟煤。炉膛上部布置墙式辐射再热器和大节距的过热器分隔屏,以增加再热器和过热器的辐射特性。各级过热器和再热器采用较大的横向节距,防止在受热面上结渣、结灰。每台锅炉装有2台三分仓式回转式空气预热器。空气预热器主轴垂直布置,烟气和空气以逆流方式换热。在炉膛、各级对流受热面和回转式空气预热器处均装设不同型式的吹灰器。吹灰器的运行采用程序控制,所有的墙式吹灰器和伸缩式吹灰器根据燃煤和受热面结灰情况每2~4 h全部运行一遍。锅炉受热面示意图见图1。

1—分隔屏过热器;2—后屏过热器;3—屏式再热器;4—末级再热器;5—末级过热器;6—立式低温过热器;7—水平低温过热器;

8—省煤器。

图1 锅炉受热面示意图

2 建模与试验

2.1 稳定负荷工况下灰污监测模型

在锅炉负荷较为稳定的情况下,对流受热面灰污监测模型采用灰污因子来表征受热面的污染状态。

根据受热面的热量平衡关系,在已知部分烟气、工质侧参数的条件下,从省煤器出口开始,沿逆烟气流程方向,依次计算出各个受热面的进、出口烟气温度,再根据传热方程,计算出实际传热系数。

烟气侧放热量Qyq:

(1)

工质侧吸热量Qgz:

Qgz=D(h″-h′)/Bj

(2)

传热方程:

(3)

通过式(3)可求得实际传热系数Ksj,再通过理想传热系数Klx,求得灰污因子C为:

(4)

实践证明:这种方法能实现300 MW、600 MW与1 000 MW燃煤电站锅炉在稳定运行工况下的灰污在线监测及优化吹灰,并取得较为理想的吹灰指导功能[4-6];但是在负荷发生变化时,不能给出理想的吹灰优化结果。

2.2 变负荷工况下受热面热平衡分析

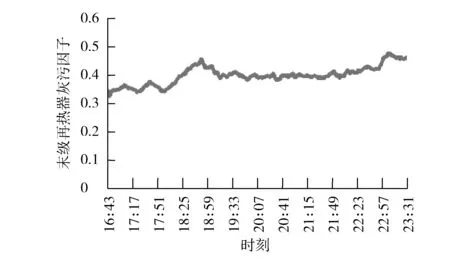

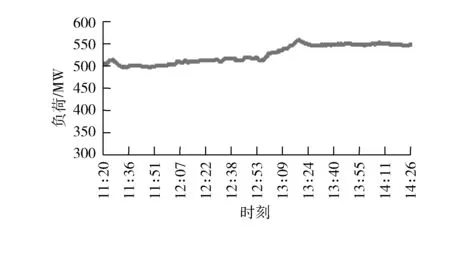

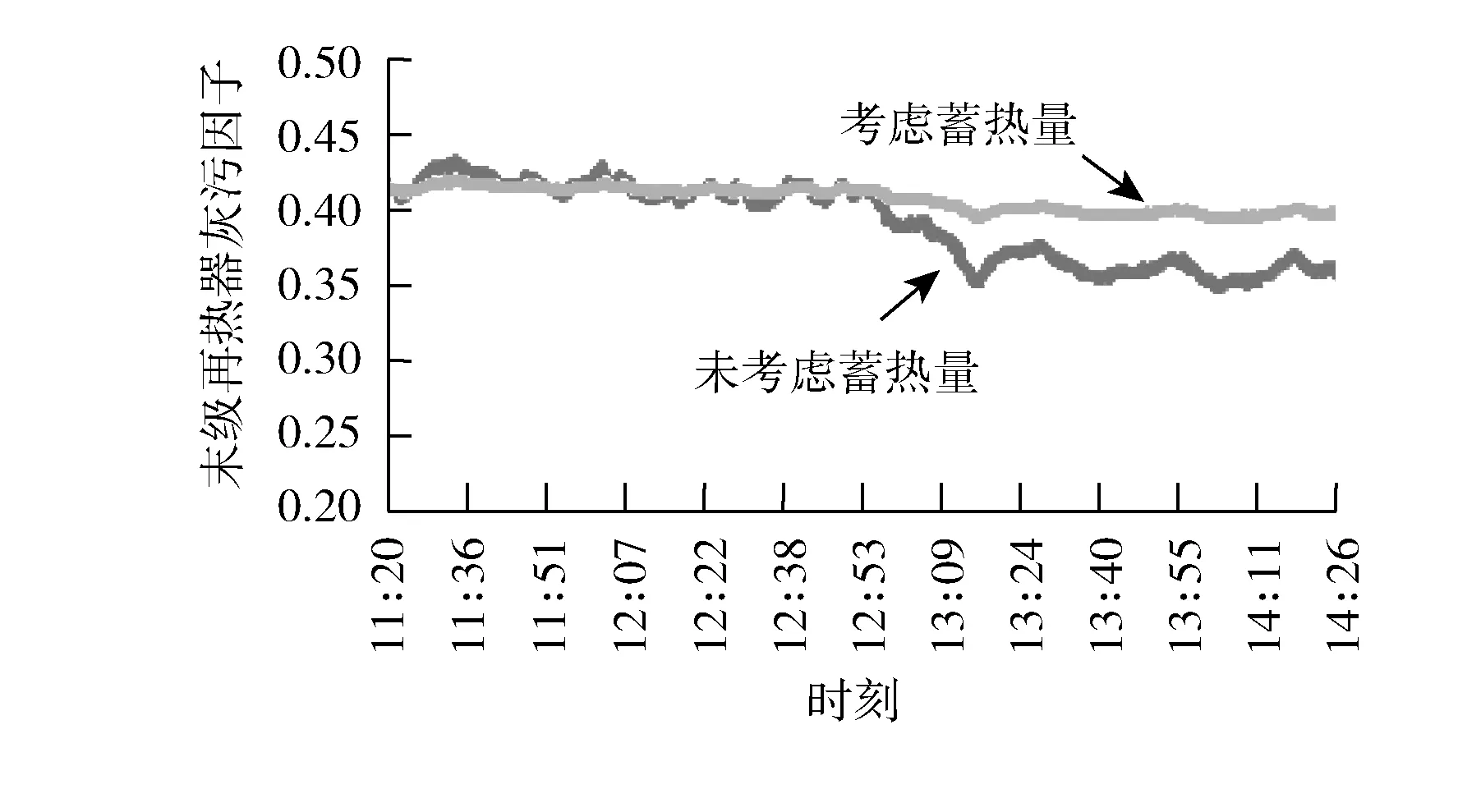

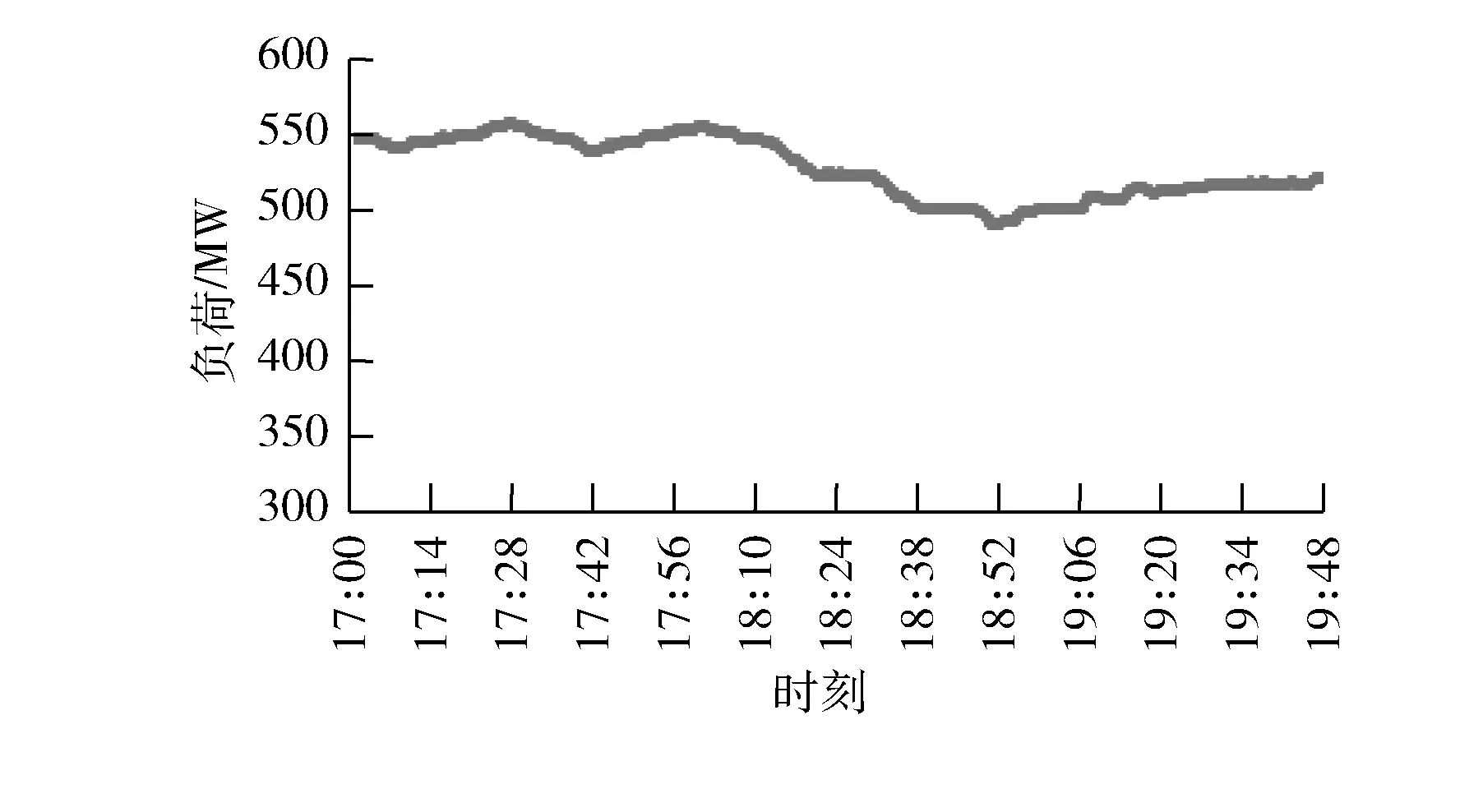

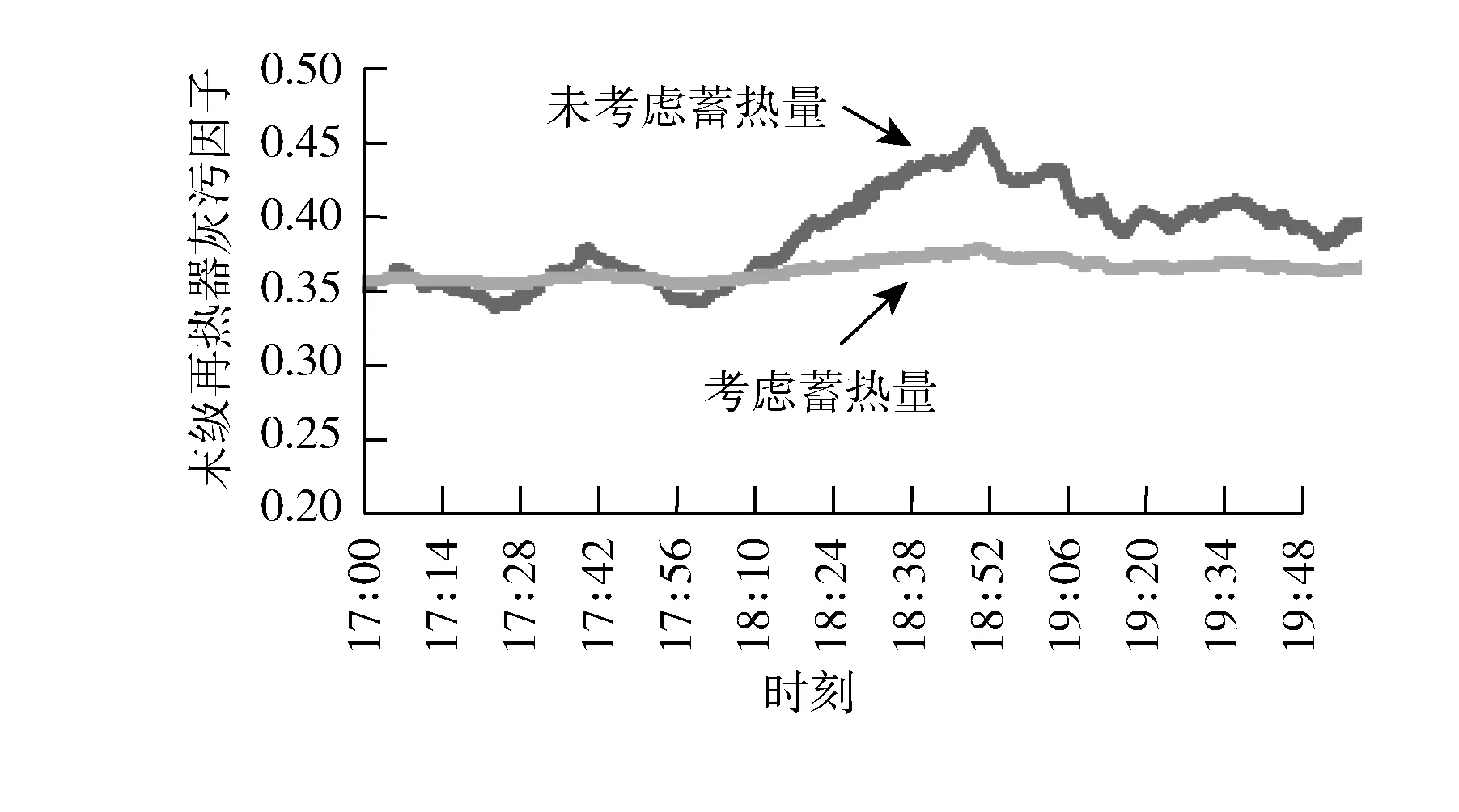

当锅炉负荷发生变化时,燃料消耗量会发生变化,各个受热面的吸热量、烟温、工质温度等参数都与稳定工况下的情况不同。由于烟温是燃料燃烧直接产生,因此可以很快与负荷变化相适应;而工质温度由于管壁蓄热的影响,不能很快发生变化。如果仍采用Qyq≈Qgz,则计算所得各个受热面的烟温就会偏离实际值。因此,当负荷升高时,管壁蓄热量增加,使一部分烟气放热量并没有马上进入工质侧,此时的热平衡关系应该是:烟气侧的放热量=工质吸热量+管壁金属蓄热量。当负荷降低时,管壁蓄热量减少,使一部分蓄热量进入到工质侧,此时的热平衡关系应该是:烟气侧的放热量=工质吸热量-管壁金属蓄热量。由此可见,当负荷升高时,Qyq>Qgz;当负荷降低时,Qyq 2.3 变负荷工况下灰污监测模型 对于某个对流受热面,烟气放热量为Qyq,工质吸热量为Qgz,则 锅炉负荷升高时: Qyq=Qgz+Qgb (5) 锅炉负荷降低时: Qyq=Qgz-Qgb (6) 管壁蓄热量Qgb为: (7) 式中:cj为金属管壁比热容;mj为单位长度金属质量;θj为金属管壁温度;τ为时间。 通过式(5)、式(6)、式(7)计算得到各个受热面的进出口烟温;再通过稳定负荷工况下灰污因子计算方法,得到变负荷工况下灰污因子。由此可见,在变负荷工况下,若仍采用稳定负荷灰污因子模型来计算受热面的灰污情况,由于烟气放热量并不等于工质侧吸热量,会使烟气温度的计算值出现偏差,造成灰污因子计算出现偏差,不能很好地反映实际情况。 2.4 试验方法 以塔山电厂600 MW火电机组锅炉为试验对象,计算前对对流受热面进行24 h积灰。采用稳态灰污监测方法和动态灰污监测方法,分别进行稳定负荷工况下灰污因子计算和变负荷工况下灰污因子计算。 3.1 稳定负荷工况下试验结果与分析 图2和图3为稳定负荷下末级再热器灰污因子变化曲线。由于负荷稳定,因此烟气侧的放热量等于工质侧吸热量,采用稳定负荷工况灰污监测模型,计算得到的灰污因子变化稳定,反映了实际情况。 图2 机组负荷随时间变化的曲线1 图3 末级再热器灰污因子1 图4和图5为负荷变化时末级再热器灰污因子的变化。 图4 机组负荷随时间变化的曲线2 图5 末级再热器灰污因子2 当负荷发生变化,仍采用稳定负荷工况灰污监测模型,计算得到的灰污因子变化较大。这是因为在负荷变化时,由于管壁蓄热量发生变化,造成工质侧吸热量变化延迟,使烟气侧放热量不等于工质侧吸热量,因此得到的计算结果偏离实际情况较大。 3.2 变负荷工况下试验结果与分析 图6为负荷由较为稳定值逐渐升高,相应的末级再热器灰污因子的变化见图7。从图7可以看到:对于未考虑管壁蓄热,采用稳定负荷计算模型,末级再热器的灰污因子在负荷稳定时波动较为平稳,在负荷升高时有明显的下降趋势;对于考虑管壁蓄热,采用变负荷计算模型,末级再热器的灰污因子受负荷影响减小,且波动变得更为稳定。这是由于负荷升高时,管壁蓄热量增加,工质侧吸热量小于烟气侧放热量;同时烟气流速增加,烟气侧对流放热系数增加,烟温增加使对流过热器的传热温差增大。通过考虑管壁蓄热量,减小负荷变化对灰污因子结果的影响。 图6 机组负荷随时间变化的曲线3 图7 末级再热器灰污因子3 图8为负荷由较为稳定值逐渐降低,相应的末级再热器灰污因子的变化见图9。从图9可以看到:对于未考虑管壁蓄热,采用稳定负荷计算模型,末级再热器的灰污因子在负荷稳定时波动较为平稳,在负荷下降时有明显的上升趋势;对于考虑管壁蓄热,采用变负荷计算模型,末级再热器的灰污因子受负荷影响减小,且波动变得更为稳定。这是由于负荷下降时,管壁蓄热量减少,工质侧吸热量大于烟气侧放热量;同时烟气流速降低,烟气侧对流放热系数减小,烟温下降使对流过热器的传热温差减小。通过考虑管壁蓄热量,减小负荷变化对灰污因子结果的影响。 图8 机组负荷随时间变化的曲线4 图9 末级再热器灰污因子4 笔者建立了以热平衡为基础的大型火电锅炉对流受热面灰污实时监测模型,以塔山电厂600 MW火电机组锅炉为试验对象,通过现场DCS中已有的测点数据以及在炉上新添加的少量工质侧和烟气侧测点数据,计算末级再热器灰污因子。将稳定负荷工况下灰污监测模型和变负荷工况下灰污监测模型的计算结果进行比较,得出以下结论:采用变负荷工况下灰污监测模型,即考虑管壁蓄热量,得到的灰污监测结果更为合理,符合实际情况,可以为电厂运行人员提供更为准确的吹灰指导。 [1] CHEN X. Boiler steam temperature control enhancement[C]//ISA EXPO/2000 Technical Conference. New Orleans, USA: ISA, 2000: 15-24. [2] DAVIDSON I. An intelligent approach to boiler sootblowing[J]. Modern Power Systems, 2003, 23(1): 127-135. [3] 吴观辉, 向文国. 基于神经网络的锅炉对流受热面灰污监测研究[J]. 锅炉技术, 2005, 36(2):18-21, 32. [4] 王新, 马波, 向文国. 600 MW机组锅炉对流受热面灰污在线监测研究[J]. 江苏电机工程, 2007, 26(5): 63-65. [5] 李志勇, 付玉先, 李树. 300 MW锅炉对流受热面灰污计算及其应用[J]. 能源与节能, 2012(10): 116-118, 126. [6] 周保中, 向文国, 孙小燕, 等. 1 GW超超临界机组锅炉受热面污染监测[J]. 上海电力, 2010(2):118-121. Experimental Study of Ash Fouling Status on Convective Heating Surfaces of Large Thermal Power Boilers Zhang Yangyang, Pan Xuan (Huadian Electric Power Research Institute, Hangzhou 310030, China) Based on the off-line data and additional data of working fluids and flue gas collected by DCS of a power plant, heat loss and thermal efficiency of main convective heating surfaces were calculated on the basis of energy and mass balance principle for the whole and partial boiler. A calculation model was derived for the fouling rate of boiler considering the influence of tube wall heat accumulation on the thermal balance and fouling rate calculation under variable load conditions. A combined dynamic-static model of ash fouling monitoring was established based on already existing static model and considering the influence of load variation on the fouling rate calculation. Relevant software for ash fouling measurement and detection was developed and applied to guide soot blowing in a 600 MW thermal power boiler in Tashan Power Plant. boiler; convective heating surface; fouling monitoring; fouling rate; variable load 2016-04-07 张洋洋(1987—),男,工程师,主要从事大型火电锅炉节能优化工作。 E-mail: yangyang-zhang@chder.com TK224.91 A 1671-086X(2017)01-0014-043 结果与分析

4 结语