超双疏耐磨PPS基涂层的制备与性能

2017-02-07汪怀远王恩群朱艳吉

汪怀远,王恩群,孟 旸,朱艳吉

(东北石油大学 化学化工学院,黑龙江 大庆 163318)

超双疏耐磨PPS基涂层的制备与性能

汪怀远,王恩群,孟 旸,朱艳吉

(东北石油大学 化学化工学院,黑龙江 大庆 163318)

以NH4HCO3为造孔剂,碳纳米管(CNTs)为纳米级纤维填料,采用简单的喷涂工艺制备出超双疏耐磨聚苯硫醚(PPS)基涂层。采用扫描电镜(SEM)、接触角测量仪分析涂层的表面形貌和疏水、疏油性能。采用定载砂纸打磨法测试双疏涂层的耐磨损性能。结果表明:造孔后的涂层表面粗糙,表面的多孔结构和CNTs构成了特殊的微纳二元复合网络结构。当NH4HCO3的含量为5%(质量分数)时,涂层实现超疏水和超疏油,对水、甘油和乙二醇的接触角分别为162°,158°和152°。用砂纸反复打磨10000次后,涂层表面轻微磨损,仍保持了高疏水效果,具有良好的耐磨性能。

超双疏;复合材料;聚苯硫醚;耐磨;纳米结构;表面

表面润湿性是自然界最常见的现象之一,它在日常生活、工农业生产等方面起着重要作用[1-3]。作为润湿的一种特殊状态,超疏水、超疏油表面(与水或油的接触角大于150°的表面)在科学界与工业领域都引起人们的广泛关注。随着科技的飞速发展,人们对材料的要求已从最初的单一特性发展到多种功能并存[4],故双疏、超双疏表面应运而生,它将疏水、疏油特性集于一身,此外还具有防污染、自清洁、防爬行、防腐、防冰、防生物附着等特性,使其在日常生活和工业领域中具有广泛的应用前景[5,6]。

研究表明,固体表面的双疏性是由表面的化学组成和微观几何结构共同决定的[7,8],即在低表面能物质上构建微纳复合二元结构或利用低表面能物质修饰具有粗糙微纳复合结构的表面。过去的20年里,已成功研究出许多方法来制备双疏、超双疏涂层,如化学蚀刻法[9],旋涂浸涂法[10],溶胶-凝胶法[11,12],化学沉积法[13],等离子技术[14]等,但这些方法大都存在设备特殊、造价高、制备工艺复杂、原材料成本高等问题。同时,制备出的涂层耐磨性差、寿命短,而耐磨超双疏涂层的制备是现阶段的研究热点和难点之一[5,6,10]。

工程塑料聚苯硫醚(PPS)是一种综合性能优异的耐高温、耐化学腐蚀树脂黏结剂,已被广泛用于石油化工行业。近年来,不少文献报道了PPS被用来制备超疏水涂层[15-17],但鲜见PPS基超双疏耐磨涂层的报道。本工作采用一种简单的喷涂工艺,以NH4HCO3为造孔剂,碳纳米管为纳米级纤维填料,通过微纳复合结构的构建和低表面能树脂(含—CF2—和—CF3)的引入,制备出具有微纳复合网络结构的超双疏耐磨PPS基涂层,同时讨论了这种超双疏涂层的形成机理,并对其进行了摩擦磨损性能的测试。

1 实验

1.1 实验原料

聚苯硫醚(PPS,平均粒径为30μm):余姚市德高科技;全氟乙烯丙烯共聚物(FEP,平均粒径为6.5μm):美国杜邦;纳米级SiO2(平均粒径为40nm):南京高新试剂厂;碳酸氢铵(NH4HCO3,平均粒径为20μm):天津市耀华化工厂;碳纳米管(CNTs,平均管径为30nm):南京先锋纳米科技有限公司;无水乙醇:哈尔滨试剂化工厂。

1.2 样品制备

1.2.1 铝基板预制备

将铝板裁剪成80mm×80mm×1mm大小的铝板,然后压平。用砂纸(800目)打磨铝板并用无水乙醇擦拭干净后备用。

1.2.2 多孔PPS基双疏涂层的制备

底层:将含有5%(质量分数,下同)SiO2的PPS乙醇混合溶液超声分散后喷涂于备用铝板上,并在300~350℃下烧结。

顶层:固定CNTs的含量为5%,分别配置不同FEP含量(8%,20%,29%,37%,43%)的PPS/FEP/CNTs粉体,经无水乙醇超声分散后均匀地喷涂在有PPS底层的铝板上,随后在300~350℃下烧结。另外,固定FEP和CNTs的含量,制备了不同NH4HCO3含量(1%,3%,5%,7%,10%)造孔的PPS基复合涂层。

1.3 测试与表征

1.3.1 接触角测试

采用JGW-360A型静态疏水角测量仪测定多孔PPS基复合涂层的接触角。

1.3.2 形态结构

采用ZEISS场发射扫描电子显微镜(SEM)观察复合涂层表面的微观结构。

1.3.3 摩擦磨损性能测试

采用砂纸打磨法(定载0.5MPa),在室温下考察含有不同含量NH4HCO3涂层的摩擦磨损性能[18]。具体方法为以10N的力,使用1000目(约13μm)的砂纸反复打磨涂层表面,观察磨损面情况。

2 结果与讨论

2.1 FEP对PPS基双疏涂层接触角的影响

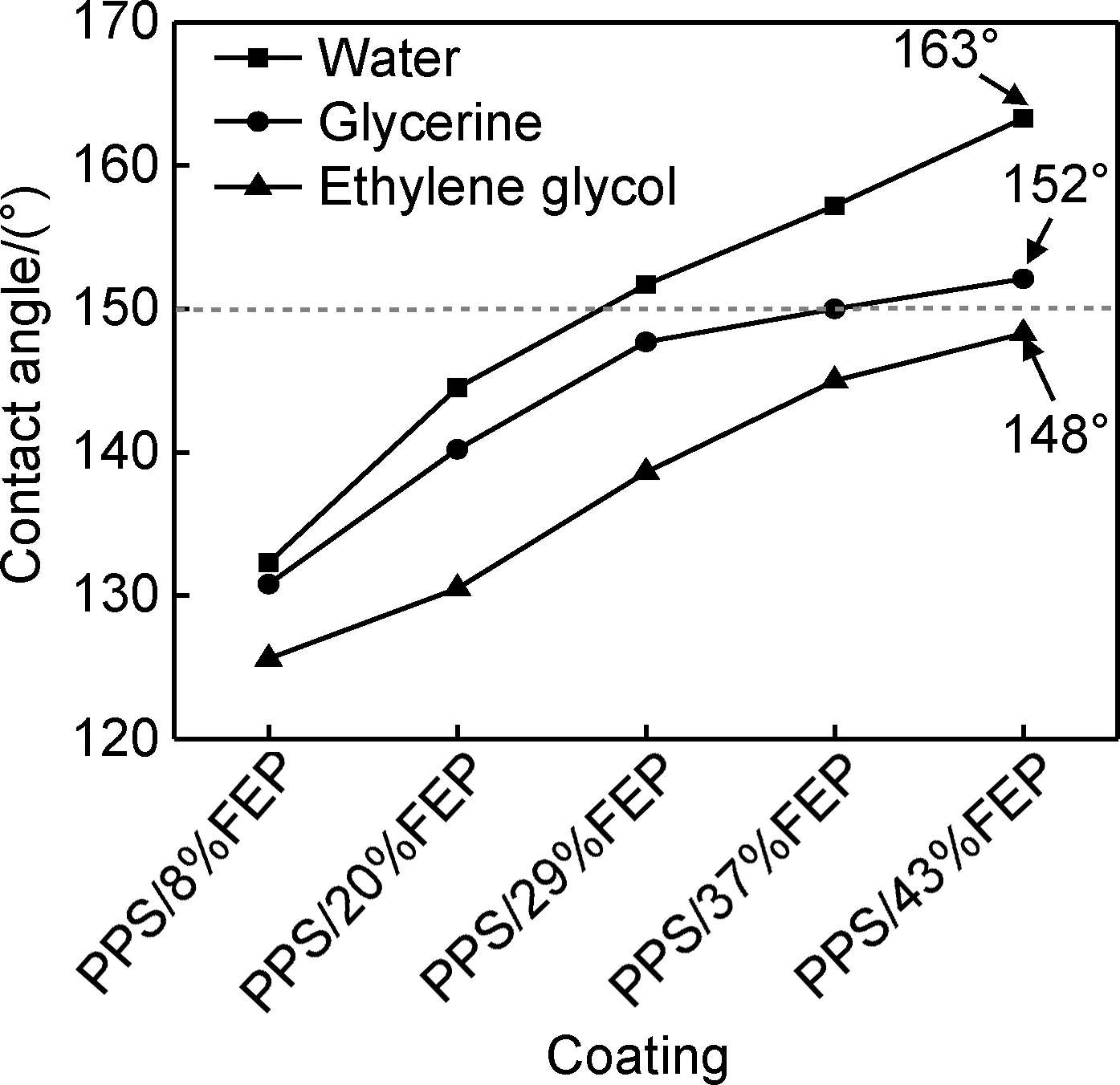

图1为不同含量的FEP对PPS基双疏涂层接触角的影响,其中CNTs的含量固定为5%,不含造孔剂NH4HCO3。由图1可知,随着FEP含量的增加,涂层的接触角逐渐增大。当FEP含量为29%时,涂层疏水角为152°,达到超疏水状态。当FEP含量为43%时,涂层的疏水角、疏油角均达到最大值,对水、甘油和乙二醇的接触角分别为163°,152°和148°,实现优异双疏的效果。FEP对疏水疏油效果起到了重要的作用,因为FEP含有大量的—CF3和—CF2—基团,这些基团具有较低表面能[19],有利于涂层疏水疏油。

图1 不同含量的FEP对PPS基涂层接触角的影响Fig.1 Effects of FEP content on the contact angle of PPS-based coatings

2.2 多孔PPS基超双疏涂层微纳复合结构的构筑和表面形貌分析

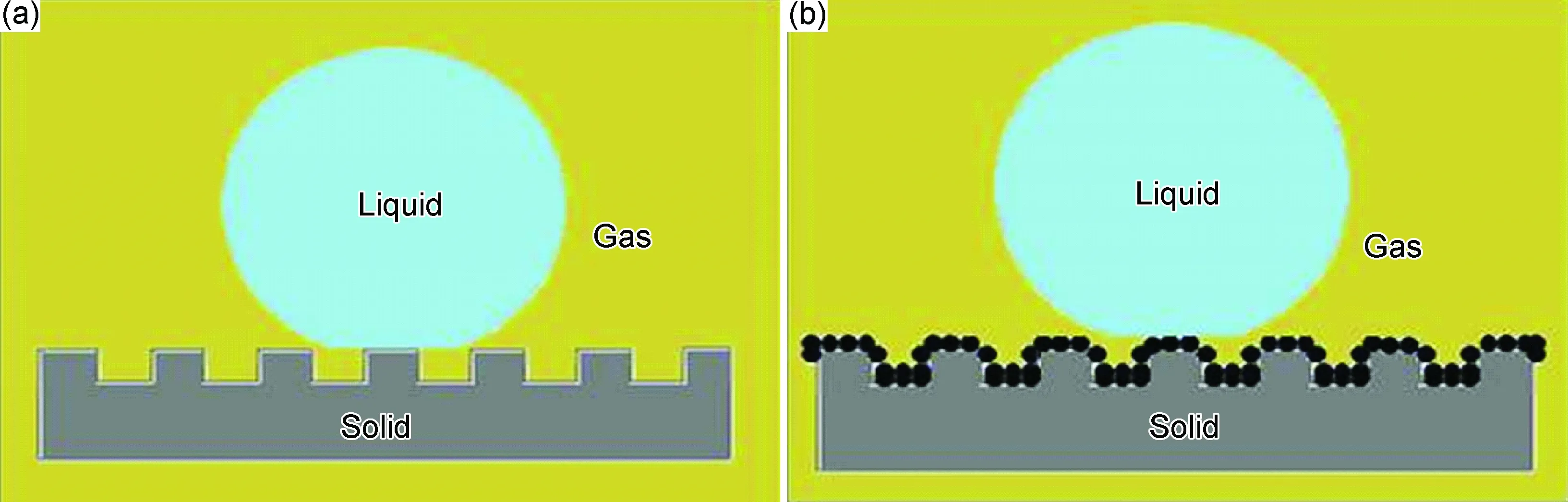

涂层表面纳米、微米结构以及微纳复合结构的构筑是近期的研究热点之一。微纳复合结构是指固体表面同时存在的多个不同微米和纳米尺度构成的复合结构[20,21]。图2(a)和图2(b)分别为表面微米结构和微纳复合结构示意图,可以看出,微纳复合结构较单纯的微米结构能捕获更大的空气穴,有效地减小液滴与固体表面的接触面积,从而有利于实现疏水疏油;因此,构建微纳二元复合结构是实现超双疏的重要条件。化学造孔是一种能够有效地构筑孔洞的方法,控制造孔剂的大小就能得到不同尺寸的孔。本工作利用易热分解的微米级NH4HCO3来构筑微米级孔洞,并用碳纳米管纤维,成功构筑了微纳复合网络结构,并考察了不同含量NH4HCO3造孔剂对疏水、疏油性能的影响。

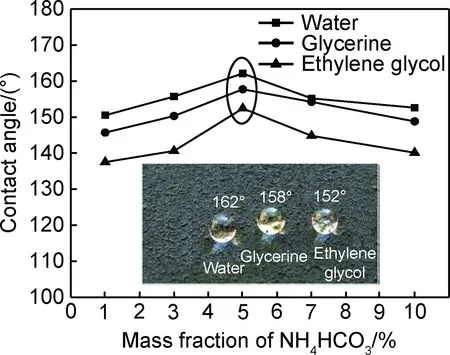

图3为不同含量的NH4HCO3对所制备的多孔PPS基涂层疏水、疏油性的影响,其中FEP和CNTs的含量分别固定为43%和5%。如图3所示,多孔涂层的接触角随着NH4HCO3含量的增加呈现先增加后减小的趋势。当NH4HCO3含量为1%时,多孔PPS基涂层对水、甘油、乙二醇的接触角分别为151°,146°和137°,可以达到超疏水、高疏油的效果。随着NH4HCO3含量上升至5%,涂层对水、甘油、乙二醇的接触角能够达到162°,158°和152°,实现了超双疏的状态。而随着NH4HCO3含量的持续上升,多孔涂层的接触角开始呈现下降的趋势,当NH4HCO3含量为10%时,涂层的疏水角下降到152°,而甘油、乙二醇的接触角则下降至148°和140°,只能保持超疏水和高疏油的状态,而不再是超疏油状态。这种先增加后减小的趋势是由于NH4HCO3含量的持续增加,刚开始孔洞不断增加导致微结构可以捕获更多的空气,这有利于疏水疏油效果的提升,而NH4HCO3含量较高时烧结后涂层表面留下的孔洞过多过大,降低了涂层表面微纳复合结构对于空气的截留量,从而使涂层的接触角逐渐下降。

图2 微米结构(a)和微纳结构(b)表面示意图Fig.2 Schematic diagrams of micro-structured surface (a) and micro/nano structured surface (b)

图3 不同含量的NH4HCO3对多孔PPS基涂层接触角的影响Fig.3 Effects of different content of NH4HCO3 on the contact angles of porous PPS-based coatings

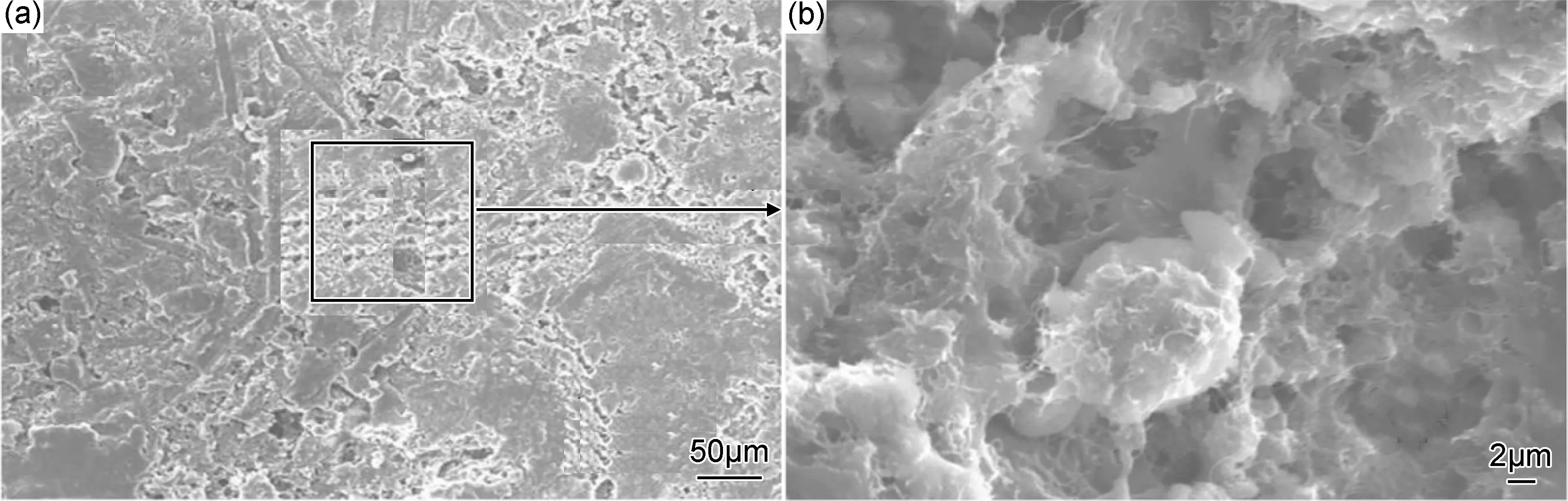

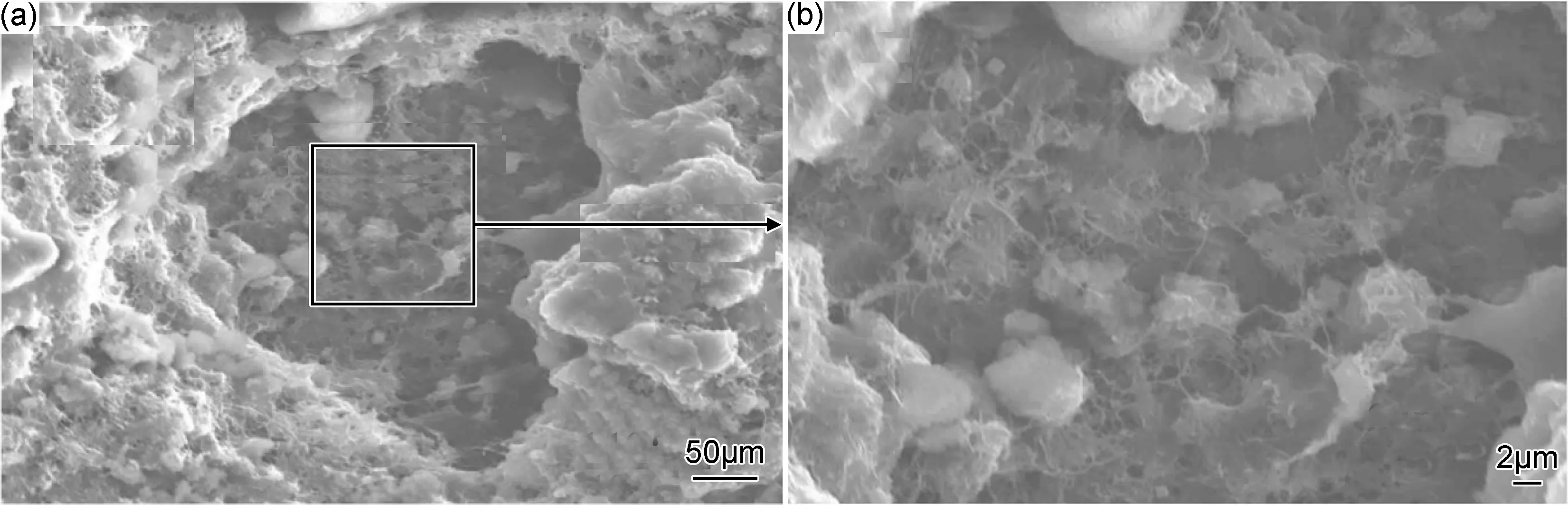

图4和图5分别为5%,10%NH4HCO3的多孔PPS基涂层整体形貌和局部放大形貌。由图4(a)可知,多孔PPS基超双疏涂层表面较为粗糙,可以看到清晰的孔洞结构,这些尺寸约为4~6μm的孔洞(图4(b))可以和CNTs缠绕在一起构成微纳复合网络结构,起到有效截留空气的作用,同时低表面能物质FEP的引入使得涂层的疏水疏油性更好。

由图5(a)可以看到,NH4HCO3含量的增加使得涂层表面造孔形成的孔径增大,约为30μm,这些大孔洞内存在一些较小的微米级颗粒和CNTs缠绕在一起(图5(b))构成了网络结构。由于孔径过大,降低了粗糙表面对于空气的截留量和涂层的力学强度,因而降低了涂层的双疏效果。

2.3 多孔PPS基双疏涂层的摩擦磨损性能

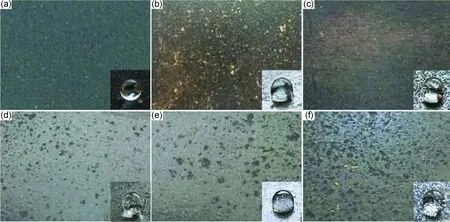

图6为不同含量NH4HCO3的多孔PPS基双疏涂层经砂纸反复打磨表面前后对比图。可以明显看出,未打磨前该涂层表面均为灰黑色且喷涂较均匀(图6(a))。当用砂纸反复打磨1%NH4HCO3和3%NH4HCO3的多孔PPS基双疏涂层5000次后,涂层顶层已经变得十分稀薄,多孔结构已被破坏,可以明显看到底层已经裸露出来,且微纳复合结构也在砂纸的打磨下变得平整,磨损面较为光滑,此时磨损面上的疏水角约为102°和107°(图6(b),(c))。

图6(d)为5%NH4HCO3造孔后多孔PPS基超双疏涂层磨损后表面形貌及疏水角示意图。可以看到用砂纸反复打磨10000次后,涂层表面仍为灰黑色,只是颜色变浅且表面变得略为光滑,同时涂层表面有许多细小孔洞,这是由于NH4HCO3造孔后留下的微米孔洞。这些孔洞的存在使得涂层表面仍有一定的粗糙结构,为空气的截留提供一定的支撑作用。磨损后涂层的疏水角约为125°,仍表现出高疏水性。分析认为在反复打磨的过程中,CNTs的缠绕增强作用和造孔形成的孔洞可以起到降低磨粒磨损的作用,从而使涂层更加耐磨。

图6(e),(f)分别为7%,10%NH4HCO3造孔的多孔PPS基双疏涂层磨损后表面形貌和疏水角。可以看到,两种涂层经砂纸反复打磨10000次后,表面仍为灰黑色,但颜色变浅且表面变得略为光滑,同时都存在许多肉眼可见的孔洞,且孔洞尺寸较大。这是由于涂层中NH4HCO3的含量较多,在造孔时使得多个单独孔洞连接在一起成为较大孔洞,打磨过程中一些紧密排列的小孔洞暴露出来,逐渐连接在一起也可形成较大的孔洞。这些大孔洞的存在降低了涂层粗糙表面对于空气的截留量,使得涂层疏水角明显降低,此时磨损面的接触角约为110°。不过在反复打磨的过程中,这些大孔洞里也可以收集打磨下来形成的碎屑,改善涂层的耐磨性。

图4 含5%NH4HCO3的多孔PPS基超双疏涂层的SEM图 (a)整体形貌;(b)局部形貌Fig.4 SEM images of the porous PPS-based superamphiphobic coating with 5%NH4HCO3(a)overall morphology;(b)local morphology

图5 含10%NH4HCO3的多孔PPS基超双疏涂层的SEM图 (a)整体形貌;(b)局部形貌Fig.5 SEM images of the porous PPS-based amphiphobic coating with 10%NH4HCO3(a)overall morphology;(b)local morphology

图6 不同含量NH4HCO3的多孔PPS基涂层的表面形貌 (a)打磨之前;(b)~(f)打磨之后;(b)1%NH4HCO3;(c)3%NH4HCO3;(d)5%NH4HCO3;(e)7%NH4HCO3;(f)10%NH4HCO3Fig.6 Surface morphologies of porous PPS-based coatings with different content of NH4HCO3 (a)before sanding;(b)-(f)after sanding; (b)1%NH4HCO3;(c)3%NH4HCO3;(d)5%NH4HCO3;(e)7%NH4HCO3;(f)10%NH4HCO3

3 结论

(1)以NH4HCO3为造孔剂,碳纳米管(CNTs)为纳米级纤维填料,采用喷涂工艺制备出超双疏耐磨PPS基涂层。当NH4HCO3含量为5%时,涂层实现超疏水和超疏油效果,对水、甘油和乙二醇的接触角分别为162°,158°和152°。

(2)造孔后的涂层表面变得略为粗糙,多孔结构和CNTs的结合构成了微纳复合网络结构有利于超双疏涂层的形成,同时表面微孔有利于改善涂层摩擦性能。

(3)NH4HCO3含量为5%时涂层的超双疏效果与耐磨损性能最佳。用砂纸反复打磨10000次后,涂层表面仅轻微磨损且仍具有高疏水性;同时涂层表面微孔结构起到降低磨粒磨损的作用,从而使涂层更加耐磨。

[1] FENG X J, JIANG L. Design and creation of superwetting/antiwetting surfaces[J]. Advanced Materials, 2006, 18(23): 3063-3078.

[2] XUE Z, LIU M, JIANG L. Recent developments in polymeric superoleophobic surfaces[J]. Journal of Polymer Science Part B: Polymer Physics, 2012, 50(17): 1209-1224.

[3] LIU M J, ZHENG Y M, ZHAI J, et al. Bioinspired super-antiwetting interfaces with special liquid-solid adhesion[J]. Accounts of Chemical Research, 2009, 43(3): 368-377.

[4] UYANIK M, ARPAC E, SCHMIDT H, et al. Heat-resistant hydrophobic-oleophobic coatings[J]. Journal of Applied Polymer Science, 2006, 100(3): 2386-2392.

[5] CHOI W, TUTEJA A, CHHATRE S, et al. Fabrics with tunable oleophobicity[J]. Advanced Materials, 2009, 21(21): 2190-2195.

[6] BELLANGER H, DARMANIN T, GUITTARD F. Surface structuration (micro and/or nano) governed by the fluorinated tail lengths toward superoleophobic surfaces[J]. Langmuir, 2011, 28(1): 186-192.

[7] 江雷. 从自然到仿生的超疏水纳米界面材料[J]. 化工进展,2003, 22(12): 1258-1264.

JIANG L. Nanostructured materials with superhydrophobic surface-from nature to biomimesis[J]. Chemical Industry and Engineering Progress, 2003, 22(12): 1258-1264.

[8] LIU Y, XIU Y H, HESS D W, et al. Silicon surface structure-controlled oleophobicity[J]. Langmuir, 2010, 26(11): 8908-8913.

[9] XUE C H, LI Y R, ZHANG P, et al. Washable and wear-resistant superhydrophobic surfaces with self-cleaning property by chemical etching of fibers and hydrophobization[J]. ACS Applied Materials & Interfaces, 2014, 6(13): 10153-10161.

[10] WANG H, XUE Y, DING J, et al. Durable, self-healing superhydrophobic and superoleophobic surfaces from fluorinated-decyl polyhedral oligomeric silsesquioxane and hydrolyzed fluorinated alkyl silane[J]. Angewandte Chemie International Edition, 2011, 50(48): 11433-11436.

[11] CAI S, ZHANG Y, ZHANG H, et al. Sol-gel preparation of hydrophobic silica antireflective coatings with low refractive index by base/acid two-step catalysis[J]. ACS Applied Materials & Interfaces, 2014, 6(14): 11470-11475.

[12] 郑燕升, 何易, 青勇权, 等. SiO2/聚四氟乙烯杂化超疏水涂层的制备[J]. 化工进展, 2012, 31(7): 1562-1566.

ZHENG Y S, HE Y, QING Y Q, et al. Preparation of SiO2/polytetrafluoroethylene hybrid superhydrophobic coatings[J]. Chemical Industry and Engineering Progress, 2012, 31(7):1562-1566.

[13] ARIA A I, GHARIB M. Physicochemical characteristics and droplet impact dynamics of superhydrophobic carbon nanotube arrays[J]. Langmuir, 2014, 30(23): 6780-6790.

[14] LI L, BREEDVELD V, HESS D W. Design and fabrication of superamphiphobic paper surfaces[J]. ACS Applied Materials & Interfaces, 2013, 5(11): 5381-5386.

[15] WANG H, ZHAO J, ZHU Y, et al. The fabrication, nano/micro-structure, heat- and wear-resistance of the superhydrophobic PPS/PTFE composite coatings[J]. Journal of Colloid and Interface Science, 2013, 402(15): 253-258.

[16] WANG H, YAN L, GAO D, et al. Tribological properties of superamphiphobic PPS/PTFE composite coating in the oilfield produced water[J]. Wear, 2014, 319(1): 62-68.

[17] ZHANG B J, KUOK C, KIM K J, et al. Dropwise steam condensation on various hydrophobic surfaces: polyphenylene sulfide (PPS), polytetrafluoroethylene (PTFE), and self-assembled micro/nano silver (SAMS)[J]. International Journal of Heat and Mass Transfer, 2015, 89: 353-358.

[18] CHO H, KIM D, LEE C, et al. A simple fabrication method for mechanically robust superhydrophobic surface by hierarchical aluminum hydroxide structures[J]. Current Applied Physics, 2013, 13(4): 762-767.

[19] AULIN C, YUN S H, WÅGBERG L, et al. Design of highly oleophobic cellulose surfaces from structured silicon templates[J]. ACS Applied Materials & Interfaces, 2009, 1(11): 2443-2452.

[20] LI Y, DAI S, JOHN J, et al. Superhydrophobic surfaces from hierarchically structured wrinkled polymers[J]. ACS Applied Materials & Interfaces, 2013, 5(21): 11066-11073.

[21] KOTA A K, LI Y, MABRY J M, et al. Hierarchically structured superoleophobic surfaces with ultralow contact angle hysteresis[J]. Advanced Materials, 2012, 24(43): 5838-5843.

(本文责编:寇凤梅)

Preparation and Properties of SuperamphiphobicWear-resistance PPS-based Coating

WANG Huai-yuan,WANG En-qun,MENG Yang,ZHU Yan-ji

(Chemistry and Chemical Engineering School,Northeast Petroleum University,Daqing 163318,Heilongjiang,China)

Superamphiphobic wear-resistance PPS-based coatings were prepared by a simple spraying method with a pore-forming reagent of NH4HCO3and nano-filler of carbon nanotubes (CNTs). The surface morphology and the hydrophobicity, oleophobicity of the coating were analyzed by scanning electron microscope (SEM) and contact angle meter. The wear-resistance of the coating was verified by sanding method with given load. The results indicate that a rough surface is obtained after pore-forming, and the porous structures in combination with the CNTs construct the special micro/nano-scale network structures. When the mass fraction of NH4HCO3is 5%, the contact angles of the coating for water, glycerine and ethylene glycol are 162°, 158° and 152°, showing superamphiphobic property. After polished 10000 times by abrasive paper, the coating shows slight friction marks and remains high hydrophobicity, exhibiting excellent wear-resistance.

superamphiphobicity;composite material;polyphenylene sulfide;wear-resistance;nano structure;surface

10.11868/j.issn.1001-4381.2015.000101

TQ317

A

1001-4381(2017)01-0038-05

国家自然科学基金资助项目(51175066);黑龙江省杰出青年科学基金资助项目(JC201403);东北石油大学研究生创新科研项目(YJSCX2014-021NEPU)

2015-01-20;

2016-07-22

朱艳吉(1978-),女,教授,博士,从事聚合物基耐磨防腐涂层的基础与应用研究,联系地址:黑龙江省大庆市高新技术开发区发展路199号东北石油大学化学化工学院(163318),E-mail:jsipt@163.com