自蔓延高温合成/单向加压法制备ZrC陶瓷研究g

2017-02-07苏勋家侯根良史子良钟长荣邢亚坤

程 勇,苏勋家,侯根良,史子良,钟长荣,邢亚坤

(1 火箭军工程大学, 西安 710025;2 重庆通信学院,重庆 400035)

自蔓延高温合成/单向加压法制备ZrC陶瓷研究g

程 勇1,苏勋家1,侯根良1,史子良1,钟长荣1,邢亚坤2

(1 火箭军工程大学, 西安 710025;2 重庆通信学院,重庆 400035)

采用自蔓延高温合成/单向加压法(SHS/SAP)在机械轴压下制备ZrC陶瓷。研究压力大小对ZrC陶瓷显微结构与致密度的影响以及位移、负荷曲线的变化规律与SHS反应过程之间的关系。利用XRD与SEM研究产物的物相组成和显微结构,采用排液法测定产物的密度,通过万能试验机平台记录位移、负荷曲线。结果表明:产物基体主要由ZrC相组成。压力的增大加速了排气过程。产物内部的孔洞及ZrC晶粒的尺寸呈变小趋势,致密度呈增大的趋势,而压力为80MPa后致密度增大趋势变化不大,由于在SHS反应结束后的最高温度时压力下降较剧烈,在压力为120MPa时产物的致密度也仅为65.7%。位移、负荷曲线反映了SHS反应结束的时间点及之后产物所处的塑性时间段,这为引入自蔓延高温合成/准热等静压法进一步提高陶瓷致密度的工艺参数提供了依据。

SHS/SAP;ZrC;陶瓷;压力

TaC,HfC,ZrC是除了碳以外熔点在3500℃以上的高温材料体系。最近几年,此类材料及其复合材料在超高温领域的优异性能引起了研究者极大的兴趣[1-3]。其中,ZrC的高比强度、高比模量及低制备成本使其成为最具应用潜力的超高温材料之一。ZrC的研究主要集中在致密化烧结方面,由于其高熔点和低扩散率,为了降低其烧结温度,需加入各种烧结助剂,如Ni,LaB6,SiC,MoSi2,Zr等[4-7],但这又会带来降低材料的高温性能问题。针对ZrC材料难烧结,尤其是低温烧结困难的问题,自蔓延高温合成(SHS)则提供一个很好的合成ZrC陶瓷的思路。为了提高SHS制备材料的致密度,通常采用自蔓延高温合成/加压致密化技术。其中自蔓延高温合成/单向加压法(Self-propagating High-temperature Synthesis/Single Action Pressing,SHS/SAP)是自蔓延高温合成/加压致密化技术之一。SHS/SAP通常采用弹簧加压,Nobuhiro[8]采用单向弹簧加压成形的方法合成了致密的TiB2-TiB-Ti材料。 Yanagisawa等[9]采用同一方法,在25MPa压力下合成了φ11mm×4mm、致密度为98%的TiB2-TiNi材料。Zavitsanos[10]利用该方法制备出密度达95%的TiB2陶瓷材料。但此方法的缺点是弹簧的压力有限,只能用来合成尺寸较小的圆柱状样品,适用范围很窄[11]。若利用不受压力限制的机械轴压代替弹簧,则可克服弹簧压力有限只能合成尺寸较小样品的问题,同时还可在SHS/SAP结束后采取自蔓延高温合成/准热等静压法(Self-propagating High-temperature Synthesis/Pseudo-Hot Isostatic Pressing,SHS/PHIP)再次加压,进一步提高陶瓷致密度。

本工作在施加不同机械轴压的情况下,利用SHS技术制备ZrC材料,研究压力大小对陶瓷显微结构和致密度的影响。同时,通过对万能试验机平台记录的位移、负荷曲线的分析,为SHS/SAP结束后引入SHS/PHIP进行二次加压的时机奠定基础。

1 实验材料与方法

实验原料为30~63μm的分析纯Zr粉、Al粉、CrO3粉及粒度为3μm的炭黑。将Zr粉和炭黑按摩尔比1∶1进行混合,其中铝热剂CrO3+Al的配比按式(1)计算。

CrO3+2Al=Al2O3+Cr,ΔH=-1094kJ

(1)

加入铝热剂(CrO3+Al)是为提高体系的绝热燃烧温度促进液相形成,添加总量为13.9%(质量分数)。

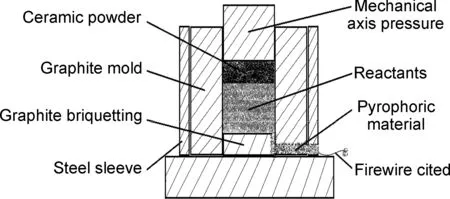

实验在WDW-100型万能试验机上进行,燃烧反应过程在反应腔内完成,由万能试验机平台记录发生SHS时位移和压力变化信息。点火和卸载由手工完成。实验装置如图1所示,均匀混合的原料置于内径为20mm的石墨模具中,石墨模具由左右对称的两部分组成,以方便脱模,结合处的缝隙也起到排放杂质气体的作用,其中的一半石墨模具下端有2mm高的开槽。石墨模具外壁套有开槽的钢套,钢套起到保护、固定模具的作用。石墨模具内腔上部填充陶瓷粉末,起到以准等静压向试样传递压力的作用。下部放置有开槽的石墨垫块,与石墨模具的开槽相连,在开槽中填充引火料,在钢套开槽的外部设置引火线,点火方式采用明火点燃。原料经模具40MPa压力预压5min后,在给定的压力下点火开始SHS。

图1 SHS/SAP装置示意图Fig.1 Schematic of SHS/SAP

采用D/max-2400X射线衍射仪(XRD)分析试样物相,扫描角度为20°~90°,扫描速率为10(°)/min;用JSM-51610LV型扫描电镜(SEM)分析试样断面的显微结构;用排液法测量试样的相对密度。

2 结果与分析

2.1 SHS/SAP燃烧特性

在不同压力下,同一反应体系均表现出强烈的发热和发光现象,且随着压力的增大,反应剧烈程度增加,造成气体喷发越加剧烈,出现类似于“爆燃”的体积燃烧特性。在120MPa时气体甚至携带熔滴从下端开槽处喷射而出。对于本实验,压力是通过影响燃烧波前沿物料的混合状态与接触模式、物质化学转化及传热速率等因素,而对燃烧速率,甚至整个燃烧合成过程发挥重要作用。经引火线点燃引火剂后,引火剂瞬间释放的高热量将加热压坯表层的反应混合物料,并引发下层发生反应,下层反应产生的热量传导不仅将对上层未反应物料起到一定的预热作用,而且更为重要的是在压力的作用下,下层熔体的质量传输通过毛细效应渗透到上层未反应物料间隙处并铺展于颗粒表面,这样不仅增大反应组元之间的扩散面积,降低反应组元间扩散平均自由程,并且因大量液相产生又可有效地降低反应扩散激活能、提升化学反应的有效扩散系数,进而使压力下燃烧反应呈现出类似体积燃烧型的“热爆”特征放出气体,并随着压力的增大,加速了整个进程的速度,从而也促进了气体的加速排放。

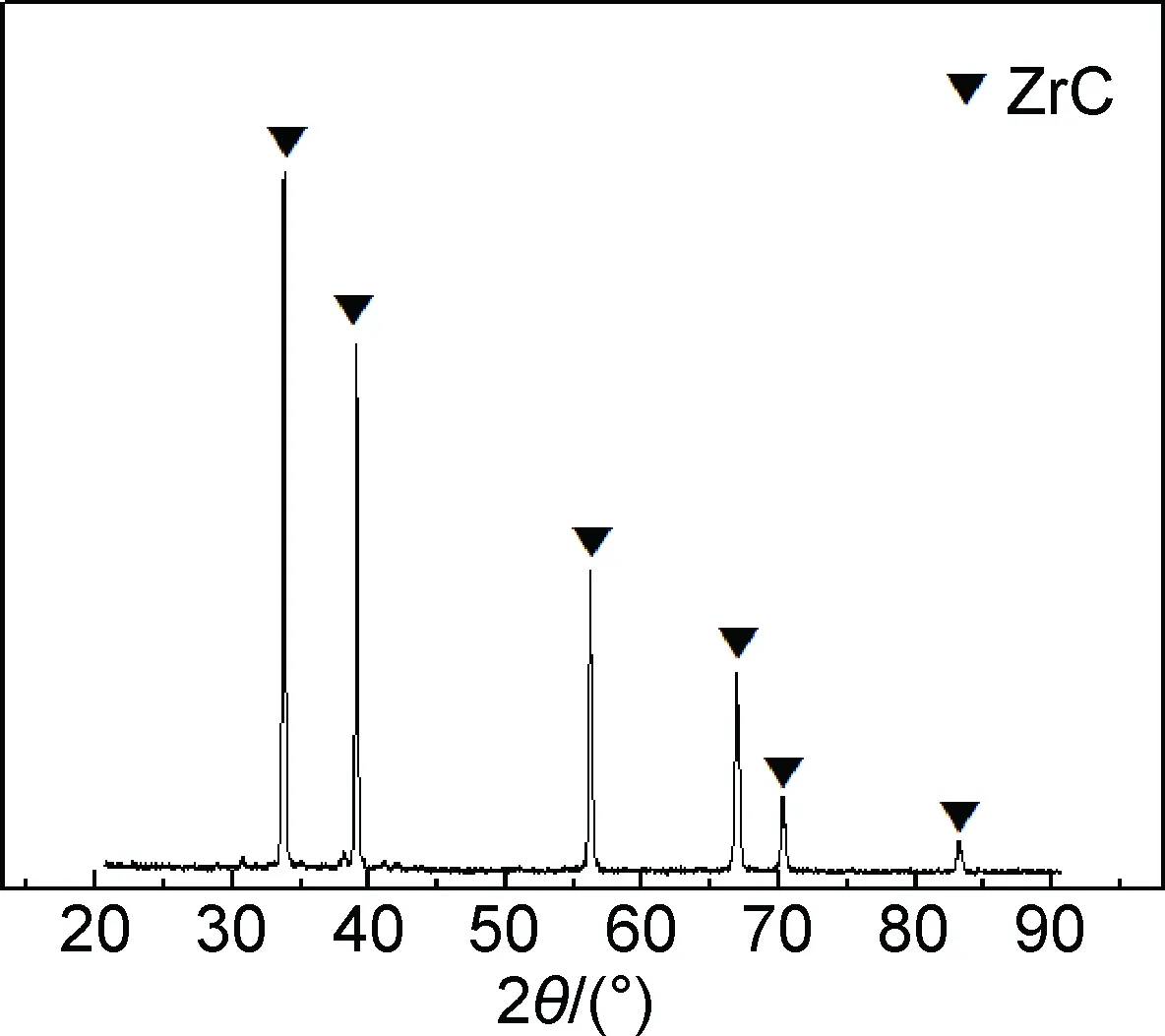

2.2 成分与结构分析

图2为陶瓷试样的XRD分析。可以看出陶瓷基体均由ZrC相组成。同时,XRD图谱中未显示其他物相的衍射峰,表明物料反应比较完全。由于铝热剂(CrO3+Al)含量较少,导致杂质相的峰较低,在高的ZrC峰下不容易被分辨出来。

图2 试样的XRD图Fig.2 XRD pattern of the sample

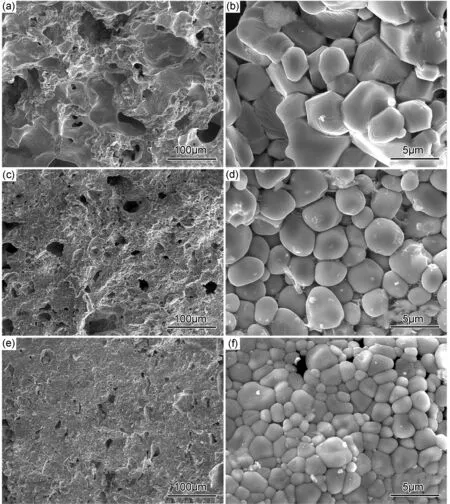

图3为0,40,80MPa压力下制备的ZrC试样断面SEM形貌。可知,当压力为0MPa时,产物中存在着较大气孔和缩孔;而当压力为40MPa时,孔洞变小;压力为80MPa时,孔洞进一步缩小。孔洞变小主要是由于在压力作用下产物内部气体大量排出的结果。从放大照片可以看出,无压状态下合成的ZrC晶粒有明显的生长台阶,尺寸粗大,呈等轴状;ZrC晶粒表面光滑,呈近球形。随压力的增大,其尺寸呈减小的趋势。

在无压状态时,ZrC晶粒的生长过程为:六边形的ZrC核最初从熔体中形成并长大成为单层六边形ZrC薄片,而单层六边形ZrC薄片沿(111)面通过台阶侧向生长方式沿[110]方向不断形成二维形核生长台阶,新形成的二维形核生长台阶则沿[111]方向逐层堆积,最后以层状生长模式生长成一个完整单一的六方体ZrC晶粒[12],从而表现出具有明显生长台阶等轴状的晶粒;而在加压状态时,不同于正常生长机制,本体系则属于具有高燃烧速率与高绝热温度的Borovinskaya非平衡机制反应体系,该机制认为燃烧反应与结构的形成过程之间无相互作用,燃烧产物的冷却速率将决定产物的形态、尺寸[13]。由于本体系所释放的热量是一定的,随着压力的增大,反应剧烈程度增大,气体喷发剧烈,从而加速了反应体系与外界环境之间的能量交换,加剧了燃烧产物的冷却速率,因而决定了ZrC晶粒表面光滑呈近球状的形态。另一方面,随着压力的增大,产物熔体中传质、传热加强,使产物熔体的溶质分布趋于均匀,减小产物晶体形核所需的浓度起伏,这样就势必降低产物实际结晶温度,而相应增大产物熔体过冷度,最终增加形核率,ZrC晶粒得以细化。

图3 不同压力下制备的ZrC试样断面的SEM图 (a),(b)0MPa;(c),(d)40MPa;(e),(f)80MPaFig.3 SEM images of cross-section of ZrC sample prepared under different pressures (a),(b)0MPa;(c),(d)40MPa;(e),(f)80MPa

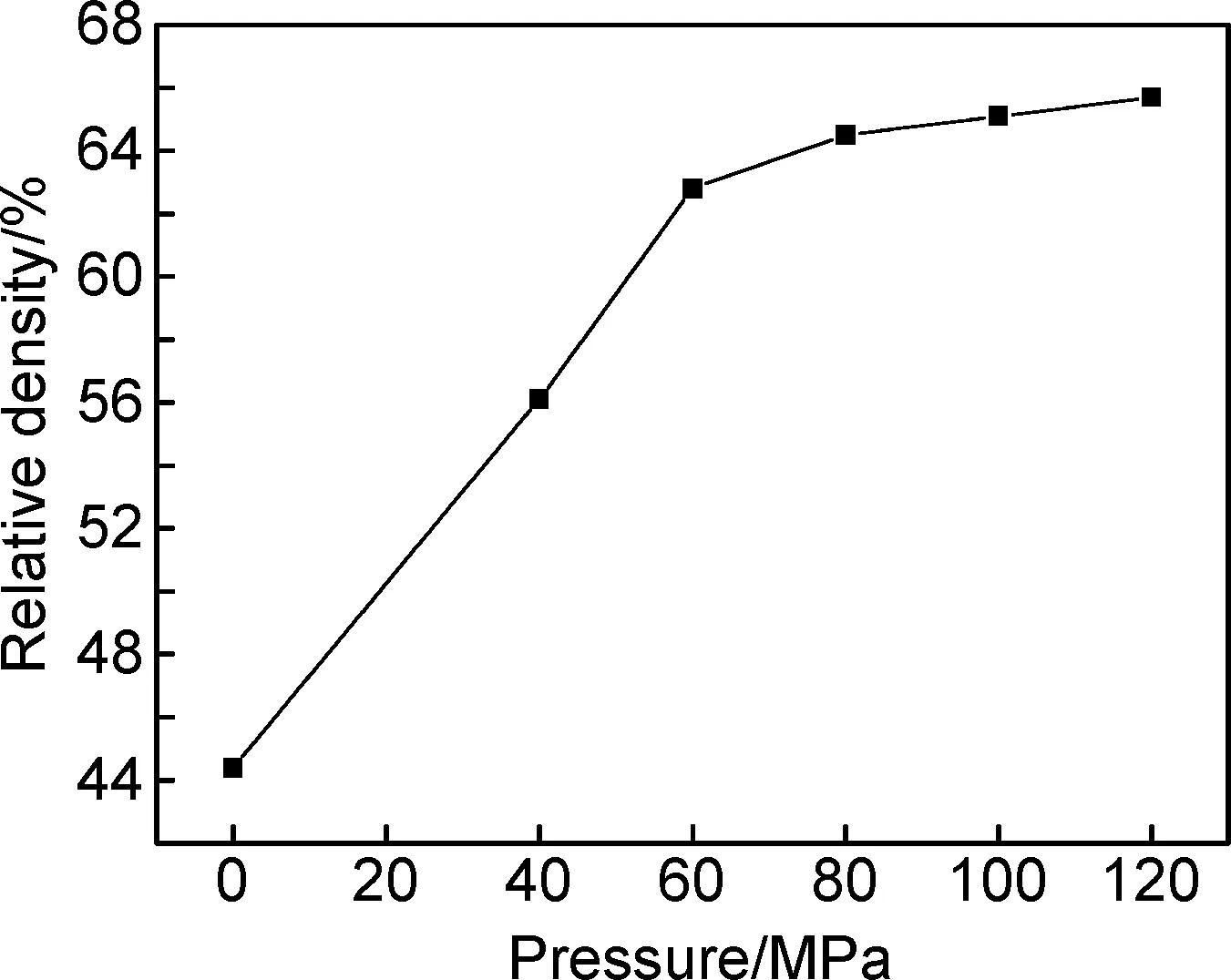

2.3 致密度分析

图4为不同压力下试样致密度的变化曲线。可以看出,随着压力的增大其致密度呈增大的趋势,而当压力超过80MPa以后增大趋势变化不大,在120MPa时致密度仅为65.7%。一方面,随着压力的增大,压坯的致密度将进一步增加,且随着压力的增大致密度增大的趋势也将变小,所以SHS反应后致密度逐渐增加,但趋势越来越小;另一方面,压力的增加加速了排气过程,促进陶瓷熔体中气相的排出,由于所生成的气体是一定量的,在80MPa时基本排出,所以随着压力的继续增加,致密度的增大趋势变小。

图4 不同压力下试样的致密度曲线Fig.4 Density curve of sample with different pressures

2.4 SHS/SAP过程曲线分析

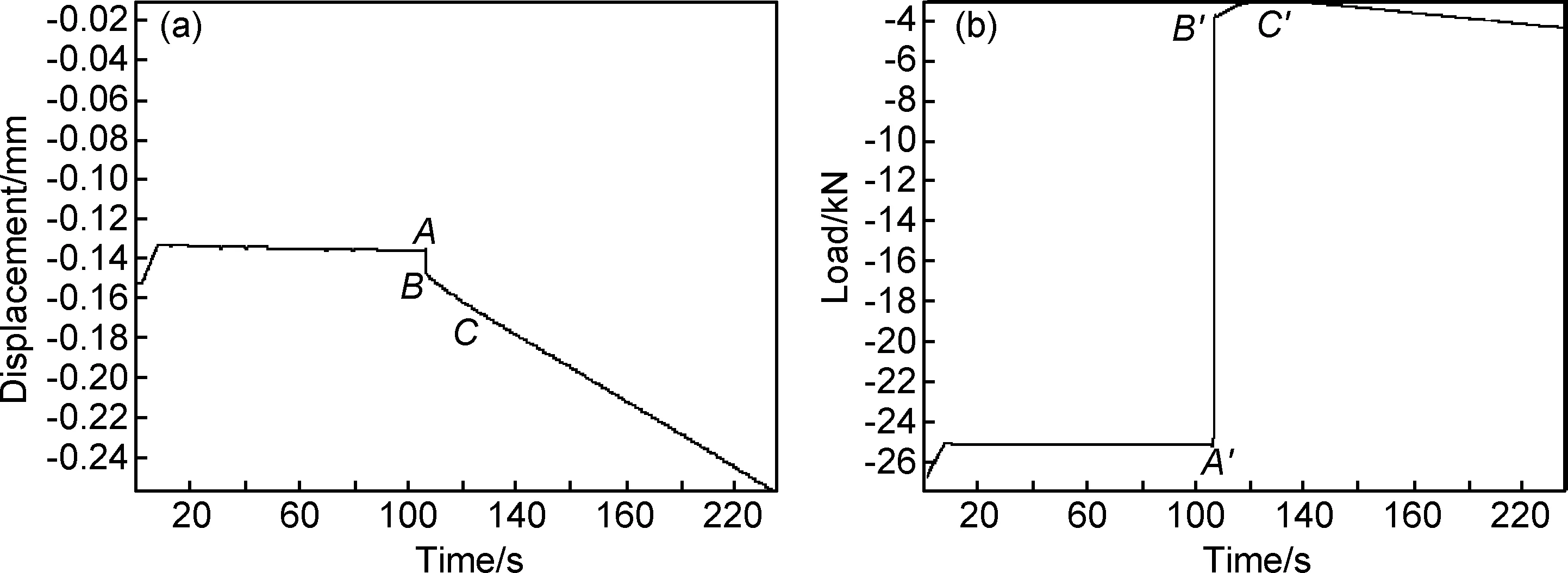

总体来说,试样致密度还需进一步提高,因此需要引入SHS/PHIP进行二次加压。为了能在万能试验机平台监控下更好地引入SHS/PHIP进一步提高陶瓷的致密度,本工作对位移、负荷曲线进行了深入的分析。图5(a),(b)为万能试验机平台所记录的80MPa压力情况下SHS反应的位移和负荷曲线。万能试验机“-”表示压缩,当原料在80MPa压力下不再发生位移变化时开始点火反应,在反应结束120s后卸载压力。由图5可以看出,位移曲线A-B与负荷曲线A′-B′表现的是在80MPa压力情况下发生SHS反应的过程,反应在A,A′点开始,在B,B′点结束。曲线A-B与A′-B′在原料开始发生反应到结束呈近似90°直线变化趋势,然后曲线B-C与B′-C′呈减缓的斜线变化趋势。而从B,B′点以后,位移曲线与负荷曲线变化趋势有所不同,由图5(b)可以看出,压力呈先减小后增大的趋势。这是因为物料在B′点刚刚反应结束,此时温度达到最高点,陶瓷处于红热软化状态,故压力还在持续下降。当到达C′点以后陶瓷凝固,压力慢慢呈增大的趋势。故陶瓷从最高温度的软化状态到凝固的过程表现为曲线B′-C′。而由图5(a)可以看出,从B点以后位移曲线呈持续下降趋势,这是因为,一方面,气体的逸出和陶瓷从最高温度的软化状态到凝固状态是一个持续的位移下降变化过程。另一方面,在陶瓷凝固后,压轴和凝固的陶瓷在压力的作用下,形变的产生使位移持续下降。

由图5(a)还可以看出,在压力的作用下发生SHS反应,位移呈下降趋势,位移的降低一定程度上提高了陶瓷的致密度。但由图5(b)可以看出,当SHS反应刚刚结束后,也即体系处于最高温度陶瓷处于红热软化状态时,压力下降太过剧烈,不能够在最佳时机给予足够大的压力以更进一步促进陶瓷的致密化,这也是试样致密度不够高的主要原因。所以,在SHS反应刚刚结束后,需引入SHS/PHIP技术迅速二次加压提升试样致密度,其最佳时机在曲线B′-C′段,即陶瓷从反应刚刚结束后最高温度的软化状态到凝固状态的过程阶段。由万能试验机平台所记录的B′-C′持续时间为20.1s。

图5 80MPa压力下SHS位移曲线(a)和负荷曲线(b)Fig.5 Displacement curve(a) and load curve(b) of SHS in the pressure of 80MPa

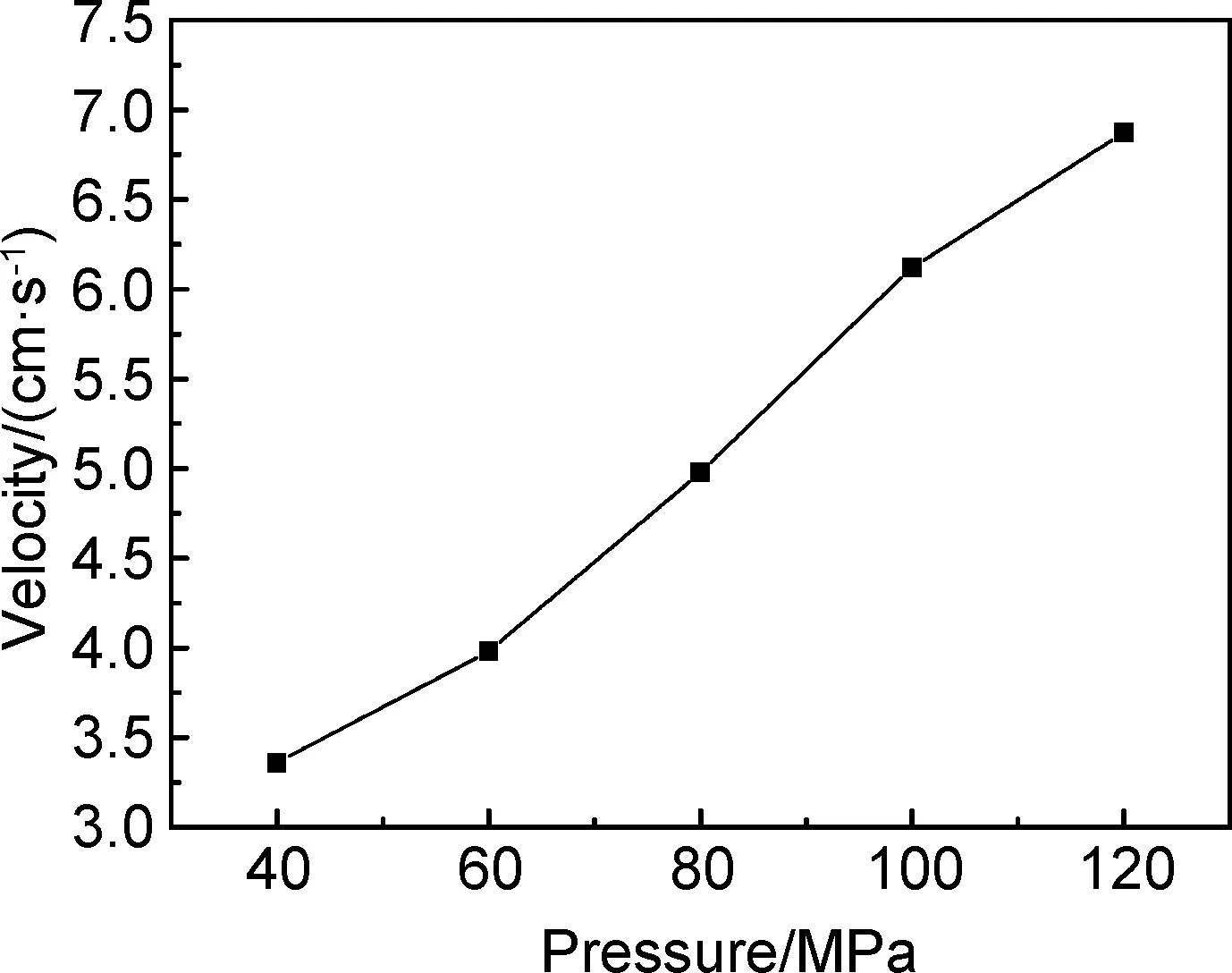

利用SHS/PHIP制备材料时首先要得知SHS反应结束的时间,这样才能准确选择出加压的时间点。为了准确得知SHS反应结束的时间,傅正义等[14]在无压状态下采用高速摄影技术计算出燃烧速率的方法。然而不同SHS体系燃烧速率也不相同[15],意味着需要采用高速摄像技术重新计算燃烧速率,这就给更换反应体系时确定加压时机带来极大的不便。为了限制压坯燃烧时的膨胀变形需要施加压力[16],而自蔓延反应在加压状态和无压状态时的燃烧速率是不同的,这为准确得知反应结束时间带来难度。图6为不同压力情况下的燃烧速率曲线,根据万能试验机的时间采集点是0.1s,结合位移改变量加上试样高度和位移从A-B所用的时间计算出燃烧速率。由图6可以看出,随着压力的增大燃烧速率呈加速的趋势。宋谋胜[12]在无压的情况下利用SHS制备ZrC时,采用高速摄影技术计算出燃烧速率为2.5cm/s。本实验在压力为40MPa时,燃烧速率为3.36cm/s,在120MPa时达到了6.87cm/s。

图6 燃烧速率随压力变化关系Fig.6 Combustion velocity as the function of pressure

在保压时间的选择上,针对不同体系SHS/PHIP工艺参数的正交优化研究,朱春城等[17]在反应结束后延迟7s加压、保压10s时得到致密度达到最高的TiC-TiB2/Cu金属陶瓷,继续增加保压时间致密度变化不大。汪建利等[18]延迟6s加压、保压15s后获得了具有最佳致密度和较好力学性能的Cf/TiC-TiB2陶瓷基复合材料。这与本实验体系万能试验机平台所记录的软化时间段B′-C′持续的时间20.1s相似。本工作采用万能试验机平台在压力状态下监控了原料从SHS反应开始到结束和试样处于软化的过程,最主要的优势是在压力状态下可以在万能试验机平台的监控下得知准确的SHS反应结束时间点(A′)和保压结束时间点(C′)。为此,在万能试验机平台的监控下,采取在80MPa压力状态下进行SHS反应,当SHS反应结束后迅速以120MPa再次加压并保压25s,得到了致密度为93.7%的ZrC陶瓷。说明在压力状态下万能试验机平台可以为引入SHS/PHIP二次加压进一步提高陶瓷致密度的工艺参数提供依据。

3 结论

(1)采用SHS/SAP技术利用万能试验机平台在不同机械轴压下制备出ZrC陶瓷,陶瓷基体均由ZrC相组成。

(2)试样内部孔洞随着压力增大呈变小的趋势,合成的ZrC晶粒的尺寸也相应减小。试样致密度呈增大的趋势,而当压力增大到80MPa以后,致密度变化不大,在120MPa时致密度也仅为65.7%。

(3)位移、负荷曲线反映了原料从SHS反应开始到结束及试样处于软化塑形状态的过程。在压力状态下可以在万能试验机平台的监控下得知准确的SHS反应结束时间点和保压时间段,为引入SHS/PHIP二次加压进一步提高陶瓷致密度的工艺参数提供依据。

[1] ZHANG X,HILMAS G E,FAHRENHOLTS W G,et al.Hot pressing of tantalum carbide with and without sintering additives[J].J Am Ceram Soc,2007,90(2):393-401.

[2] LIU J X,KAN Y M,ZHANG G J.Synthesis of ultra-fine hafnium carbide powder and its pressureless sintering[J].J Am Ceram Soc,2010,93(4):980-986.

[3] 李秀倩,焦健,邱海鹏,等.ZrC/SiC多组元改性C/C复合材料的制备及性能研究[J].航空材料学报,2014,34(3):69-73.

LI X Q,JIAO J,QIU H P,et al.Preparation and performance of ZrC/SiC multi-components modified C/C composites[J].Journal of Aeronautical Materials,2014,34(3):69-73.

[4] MA B X,HAN W B.Thermal shock resistance of ZrC matrix ceramics[J].J Refract Met Hard Mat,2010,28(2):187-190.

[5] 张响,陈招科,熊翔.C/C-SiC复合材料表面ZrB2基陶瓷涂层的制备及高温烧结机理[J].材料工程,2015,43(3):1-6.

ZHANG X,CHEN Z K,XIONG X.Preparation and high-temperature sintering mechanism of ZrB2ceramic composite coatings for C/C-SiC composites[J].Journal of Materials Engineering,2015,43(3):1-6.

[6] ZHAO L Y,JIA D C,WANG Y J,et al.ZrC-ZrB2matrix composites with enhanced toughness prepared by reactive hot pressing[J].Set Mater,2010,63(8):887-890.

[7] WANG X G,GUO W M,KAN Y M,et al.Densification behavior and properties of hot-pressed ZrC ceramics with Zr and graphite additives[J].J Eur Ceram Soc,2011,31(6):1103-1111.

[8] NOBUHIRO S.Simultaneous synthesis and forming of Ti-B system by self-propagating reaction[J].The Ceramic Society of Japan,1987,95(2):243-247.

[9] YANAGISAWA N,SATA N,SANADA N.Fabrication of TiB2-Cu functionally gradient material by SHS process[C]∥YAMANOUCHI M.Proc 1st US-Japanese Workshop on Combustion Synthesis.Tokyo:National Research Institute for Metals,1990.

[10] ZAVITSANOS P.The use of self-propagating high-temperature synthesis of high-density titanium diboride[C]∥MUNIR Z A.Combustion and Plasma Synthesis of High-temperature Materials.New York:VCH Publisher,1990.

[11] 殷声.燃烧合成[M].北京:冶金工业出版社,1999.

YIN S.Combustion Synthesis[M].Beijing:Metallurgical Industry Press,1999.

[12] 宋谋胜.燃烧合成TiC、ZrC晶体的形成过程与生长动力学研究[D].上海:上海交通大学,2009.

SONG M S.Investigation of the formation process and growth kinetics of combustion synthesized TiC and ZrC crystals[D].Shanghai:Shanghai Jiao Tong University,2009.

[13] MERZHANOV A G.Self-propagating high-temperature synthesis:twenty years of search and findings[C]∥MUNIR Z A.Combustion and Plasma Synthesis of High-temperature Materials.New York:VCH Publisher,1990.

[14] 傅正义,袁润章,MUNIR Z A.原料粒度及组成对TiB2-xAl复合体系的SHS合成过程影响[J].复合材料学报,1994,11(2):91.

FU Z Y,YUAN R Z,MUNIR Z A.Effect of composition and raw materials particle size on SHS of TiB2-xAl composite system[J].Acta Materiae Compositae Sinica,1994,11(2):91.

[15] 傅正义,王为民,王皓.TiB2系金属陶瓷的SHS/QP制备[J].硅酸盐学报,1996,24(6):657-658.

FU Z Y,WANG W M,WANG H.TiB2-xFe cermet prepared by SHS/QP[J].Journal of the Chinese Ceramic Society,1996,24(6):657-658.

[16] 李翀.Ti3AlC2陶瓷材料的SHS/PHIP制备工艺及其性能与应用研究[D].哈尔滨:哈尔滨工业大学,2007.

LI C.Study on SHS/PHIP prepared technology and the properties and applications of Ti3A1C2ceramics material[D].Harbin:Harbin Institute of Technology,2007.

[17] 朱春城,林红,李翀,等.TiC-TiB2/Cu金属陶瓷燃烧合成及工艺参数的正交优化[J].黑龙江大学自然科学学报,2007,24(3):331-335.

ZHU C C,LIN H,LI C,et al.Orthogonal optimization of process parameter during TiC-TiB2/Cu cermets combustion synthesis[J] Journal of Natural Science of Heilongjiang University,2007,24(3):331-335.

[18] 汪建利,张光胜,朱云广,等.燃烧合成Cf/TiC-TiB2陶瓷基复合材料的致密化因素探讨[J].粉末冶金技术,2008,26(1):33-36.

WANG J L,ZHANG G S,ZHU Y G,et.al.Densification factors of Cf/TiC-TiB2ceramic composites by combustion synthesis[J].Powder Metallurgy Technology,2008,26(1):33-36.

(本文责编:王 晶)

ZrC Ceramics Prepared by Self-propagating High-temperature Synthesis/Single Action Pressin

CHENG Yong1,SU Xun-jia1,HOU Gen-liang1,SHI Zi-liang1,ZHONG Chang-rong1,XING Ya-kun2

(1 Rocket Force University of Engineering,Xi’an 710025,China;2 Chong Qing Communication Constitution,Chongqing 400035,China)

ZrC ceramics were prepared by mechanical axial compression of self-propagating high-temperature synthesis/single action pressing(SHS/SAP). The effects of pressure on microstructure and densification of the products, as well as the relationship between displacement/variation of the load curve and SHS reaction, were studied. The structure and properties of the products were investigated by XRD and SEM. In addition, the density was measured by the drain away liquid method. Meanwhile, universal testing machine was used to record the displacement and load curve alternations. The results indicate that products are mainly composed of ZrC phase, the process of exhaust are accelerated as the increasing of pressure as well, leading to the smaller size of porosity and crystal particles. Density manifested as an increasing pattern by the elevated pressure with no longer change at 80MPa. Due to the strong attenuation of pressure at the peak of temperature, the density of the production is only 65.7% in 120MPa. The end point of the SHS reaction and the plastic time of the products can be monitored by displacement and load curve. The results provide evidence for the application of self-propagating high-temperature synthesis/pseudo-hot isostatic pressing to further improve the density of ceramics.

SHS/SAP;ZrC;ceramic;pressure

10.11868/j.issn.1001-4381.2015.000125

TB35

A

1001-4381(2017)01-0001-06

陕西省科技创新团队资助项目(2014KCT-03)

2015-01-26;

2016-05-04

苏勋家(1965-),男,教授,博士生导师,研究方向:兵器科学与技术,联系地址:陕西省西安市灞桥区洪庆镇同心路2号火箭军工程大学501教研室(710025),E-mail:suxunjia@163.com