一种新型集装箱Bay位监测系统

2017-02-07王成钢

王成钢, 袁 彬

(中远海运科技股份有限公司, 上海 200135)

0 引 言

目前港口采用的集装箱Bay位主要采用人工监测方法,即工人站在船舶甲板上,手持纸面的集装箱配载图或掌上电脑(Personal Digital Assistant,PDA),肉眼逐一核对当前集装箱在船舶中的所放位置[1-2]。工作效率不高且极易发生安全事故隐患。

介绍一种新型集装箱Bay位监测系统,提出如下方案:

1)通过PLC获取集装箱装卸过程中数据信息,建立数学模型实现大数据分析,寻找集装箱装卸过程数据变化规律;

2)通过视频图像目标分割及单目视觉测距技术消除由于环境、误操作及集装箱位置放置差异等造成的PLC数据误差;

3)根据校准原则将两种监测结果相互校验,最终确定集装箱Bay位。

使用该系统理货员无需站在船舶甲板和岸边场地上,只需在集装箱岸桥下的理货室或码头后方的业务办公室,通过计算机终端、电子监控设备实时操作即可。

1 新型集装箱Bay位监测系统概述

1.1 集装箱Bay位表示法

集装箱Bay位表示法[3]以纵向分布为前提,每一箱位用6位数字表示。前两位为行号(Bay),表示箱位的纵向坐标;中间两位为列号(位),表示箱位的横向坐标;后两位为层号(层),表示箱位的垂向坐标。集装箱船舱剖面图见图1,集装箱Bay位表示方式见表1。

名称表示位置方向表示方法备注Bay纵向位置自船首向船尾以01,02,03,04,……表示20'以01,03,05,……奇数表示;20'以02,06,10,……偶数表示;40'以04,08,12,……偶数表示位横向位置自右舷向左舷以01,02,03,……表示以中纵剖面为基准,从中间向两舷:右舷以01,03,05,……奇数表示;左舷以02,04,06,……偶数表示;若船舶箱位总列数为奇数,则中纵剖面上存在一列,编号为00层垂线位置船内从底层起甲板从舱面起舱内从最底层起,以H1,H2,H3,……表示;甲板从舱面起算,以D1,D2,D3,……表示舱内从最底层起,以02,04,06,……偶数表示;甲板从舱面起算,以82,84,86,……偶数表示

1.2 新型集装箱Bay位监测系统架构

新型集装箱Bay位监测系统主要包括码头管理系统、理货管理系统、PLC数据采集模块、控制主机及Bay位摄像机等几部分,其中PLC数据采集模块和Bay位摄像机主要提供桥吊移动信息及视频数据,为Bay位监测提供分析依据,码头管理系统及理货管理系统主要提供船图、配载图及装船计划图,以用于对监测结果进行校验,新型集装箱Bay位监控系统架构见图2。

1.3 新型集装箱Bay位监测原理

新型集装箱Bay位监测系统采用基于PLC和视频系统的Bay位监测算法,PLC数据分析模块获取桥吊水平及垂直移动距离,结合集装箱的宽度和高度,获得Bay位监测结果。视频分析模块通过在桥吊横梁前大臂中心位置及小车底部安装高清摄像机,分别用于监控集装箱装卸过程及采集实时视频,采用目标跟踪及单目视觉测距技术计算集装箱Bay位信息;将两者信息综合,相互校验,最终准确定位集装箱Bay位,集装箱Bay位监测原理见图3。

2 新型集装箱Bay位监测算法

2.1 基于PLC的集装箱Bay位监测算法

2.1.1 PLC信息

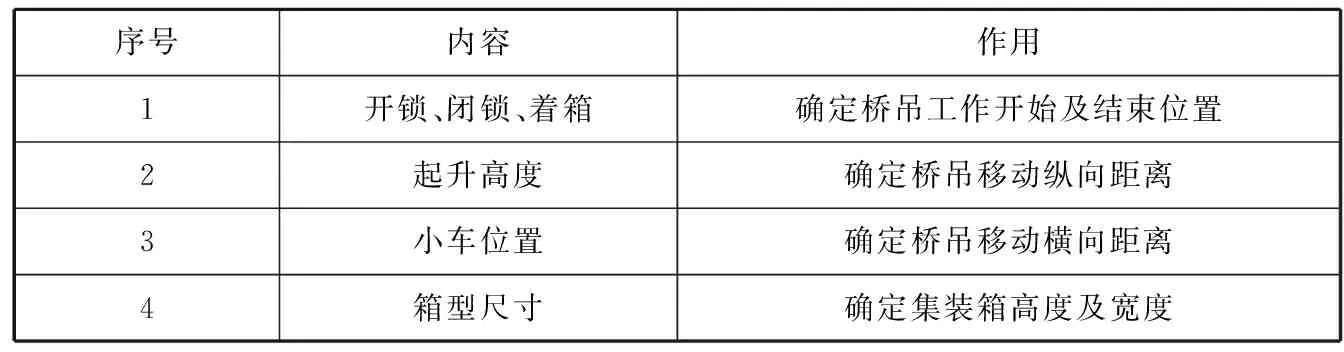

PLC控制器主要提供吊具开闭锁状态、箱形尺寸、桥吊起升高度及小车位置等信息,具体数据内容见表2。

表2 PLC信息

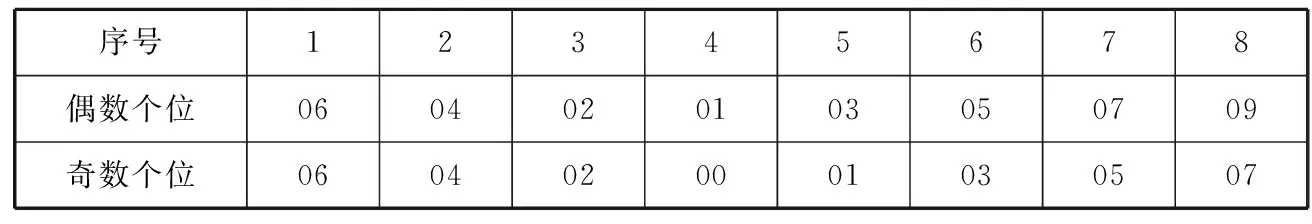

2.1.2 建立位序号查询表

由图1可知,船舶中位的表示方法以中纵剖面为基准,从中间向两舷按照奇偶分开排列,根据船舶结构的差异,其位的表示方法不同,需建立船舶位信息与实际序号对应关系表,根据船舶位结构差异查询相应表格获取位信息。以具有10个位的船舶为例进行示意说明(见表3)。

表3 位序号查询表

2.1.3 基于PLC的Bay位监测算法实现

基于PLC的Bay位监测算法,其分析均基于假设某个Bay中第一个集装箱放置于正确的位中,并在此基础上进行后续位的准确性判断。由于Bay信息已确定,故Bay位监测只需确定位信息及层信息,根据对应箱号在配载图中位置,判断其当前所放位置是否正确。

设在某一Bay中放置第一个箱子时,吊具移动距离即小车位置为D1,其所在位为n,根据船舶结构,查询船舶位信息与实际序号对应表,设其对应序号为m,由于集装箱宽度具有统一的国家标准,设为w,则吊具到船舷的距离为

D=D1-mw

(1) 设第n′个位集装箱对应序号为m′,则对应的PLC移动距离应为

D′=D+m′w

(2) 设放置第一层集装箱时,通过PLC控制器获得的高度为H1,由于集装箱类型不同其高度也不同,设其高度为h,则对于第i层集装箱,其移动高度为

H=H1+(i-1)×h

(3) 通过上述计算,确定了某Bay第n位第i层应移动的高度及水平距离,可判断当前集装箱是否放置于正确位置。

2.2 基于视频的集装箱Bay位监测算法

2.2.1 目标跟踪测距原理

通过采用Mean-Shift目标跟踪算法[4]获取集装箱运动轨迹,其基本原理为通过分别计算目标区域和候选区域内像素的特征值概率得到关于目标模型和候选模型的描述,利用相似函数度量初始帧目标模型和当前帧的候选模版的相似性,选择使相似函数最大的候选模型并得到关于目标模型的Mean-Shift向量,获得目标的真实位置,达到跟踪的目的,其原理见图4。

获取集装箱运动轨迹后,根据船舱结构确定映射关系[5-6],实现图像中像素距离到实际距离的转换,计算出图像中每个像素点在实际坐标系中对应的实际距离,以此获得集装箱横向移动距离,进而实现集装箱位计算。映射关系坐标系见图5。

2.2.2 单目视觉测距原理

单目视觉测距技术[7]旨在不同时刻,从不同角度或不同位置获取周围景物的两幅或多幅数字图像,依照人类利用双目线索感知距离的方法,实现集装箱三维立体信息的获取,其视觉几何测量法见图6。集装箱所处深度信息反映为集装箱边缘特征点距离光学中心的径向位移缩放,利用集装箱与集装箱图像的面积或边缘特征,根据透视投影模型,建立集装箱视觉测量的直线测距模型,将光心与目标物的距离关系转化为光心与特征点的距离关系,建立基于单目视觉测距技术的集装箱装卸位置深度测量系统[8]。根据透视投影模型,不同深度的集装箱图像满足相似关系,只要从集装箱图像上提取所需参数,乘以相关的缩放系数,便可获得集装箱装卸深度信息[9]。

(5)式(5)中:ax=f/dx,ay=f/dy,dx,dy分别为每一个像素在x轴与y轴方向上的物理尺寸,u0,v0为摄像机图像转化为数字图像中心坐标。

由式(5)可知,测距原理的关键是找到代表性的特征点,结合集装箱Bay位监测系统特点,在监测过程中选择集装箱重心位置作为特征点,利用图像处理算法选择特征点并进行计算,得出特征点到摄像机的完全距离,即集装箱的层高信息。

2.3 集装箱Bay位确定

通过PLC及视频技术分别对集装箱Bay位进行计算,将两种监测结果结合,最终确定集装箱准确Bay位。两种结果相互校验,主要遵循如下原则:

1)预配校准。当两种方法监测结果不同时,若两种方法中有一种监测结果与预配信息相同,则以该监测结果为准,同时修正另一种监测方法相关参数;

2)装船计划校准。当两种方法监测结果不同时,若两种方法中有一种监测结果与装船计划相同,则以该监测结果为准,同时修正另一种监测方法相关参数;

3)当两种方法监测结果不同且与预配及装船计划均不同时,遵循以下原则。

(1)逻辑校准。即集装箱不能悬空放置且已有集装箱的Bay位不能重复放置,以逻辑正确的监测结果为准,同时修正另一种监测方法相关参数;

(2)模型校准。建立集装箱水平移动距离与垂直移动距离数据模型,用于存放所有Bay位监测正确的集装箱信息,将出现异常计算结果的数据与模型中数据进行比对,选择与模型数据变化规律相同的结果作为最终监测结果,同时修正另一种监测方法相关参数。校准原则见表4。

表4 校准原则

3 实验结果分析

新型集装箱Bay位监测系统在实际港口进行测试并获得大量测试数据,现对部分数据进行分析,以位计算为例说明算法实现过程。试验测试数据见表5。

根据小车位置移动信息获取的拟合结果(见图7),其纵坐标为PLC横向移动距离,横坐标为对应位在船舶位信息与实际序号对应表中查询结果,由图7可知,小车位置与位序号成线性变化关系,其拟合方程为y=2.476 9x+65.365,该结果与实际情况相符。需说明,由于不同船舶其结构不同,位总数存在差异,针对不同船舶需实时更新其拟合直线,确保监测结果的准确性。

集装箱层信息及基于视频系统测距的Bay位监测算法的计算过程与上述计算过程相似,均为对采集数据进行分析。由于新型集装箱Bay位监测系统采用2种方式相互校验以获取监测结果,当其中某种监测结果较历史监测结果偏差较大时,表明该方式监测结果有误,需更新监测方法的相关计算参数,以防出现累计误差。当2种监测结果存在差异时,则需根据历史监测结果选择符合Bay位变化的结果作为最终监测结果。

经过上述数据分析,可提出以下结论:

1) 通过分析PLC桥吊移动信息,获取桥吊移动曲线后,可根据其偏移位置,获取集装箱Bay位信息;

2) 根据桥吊移动信息,可判断桥吊工作状态,如倒箱[10]、装卸甲板等操作;

3) 采用2种监测算法对Bay位进行监测,2种算法的监测结果可相互校验,提高算法监测准确性。

经过上述数据分析,由于实际应用环境较复杂,海水运动导致的船舶左右移动、潮汐造成的船舶上下漂移,都会对监测结果造成误差,在今后的研究过程中,增加算法影响因子,修正系数,克服干扰因素。

4 结 语

新型集装箱Bay位监测系统实验结果表明,通过PLC及视频方法获取集装箱所在Bay位,将二者监测结果相互校验,能准确定位集装箱Bay位;配置数个摄像机及PLC,其环境构建方便;采用目标跟踪及单目视觉测距技术,算法复杂度低、监测准确率高。系统作业条件显著改善,由于人工干预减少,实现现场无人操作,管理成本显著降低,符合现代自动化理货发展趋势。

[1] 李风雷.自动化码头视角下的集装箱数字化理货技术研究[J].物流工程与管理,2015, 37(6):78-79.

[2] 张华,李东,梁万敏,等.港口集装箱智能视频数字理货信息技术研究[J].珠江水运,2015(15):58-59.

[3] ZHANG W Y,LIN Y, JI Z S.A Brief Review on Development of Stowage of Containership[C]//The First International Conferenceon Logistics Strategy for Ports.Dalian:DalianMaritimeUniversityPress,2004:419-427.

[4] NICKELS K,HUTCHINSON S .Model-Based Tracking of Complex Articulated Objects[J].IEEE Transactions on Robotics and Automation,2001,17(1):28-36.

[5] 张浩鹏,王宗义,张智,等.全景摄像机标定[J].哈尔滨工程大学学报,2009, 30(11):1239-1245.

[6] 傅丹,周剑,邱志强,等.基于直线的集合不变性标定摄像机参数[J].中国图像图形学报,2009,14(6):1058-1063.

[7] 王小坤,贾庆轩,谭胜.一种单目视觉测距方法的研究[J].科技信息:学术研究, 2008(34):105+107.

[8] 王文波.基于单目视觉的实时测距方法研究[D].大连:大连理工大学,2014.

[9] 胡立华.大型物体的单目视觉测量理论与方法[D].太原:太原科技大学,2015.

[10] 张维英,林焰,纪卓尚.集装箱船全航线Bay位排箱优化模型[J].上海交通大学学报,2007, 41(2):199-204.