汽车材料湿热老化试验周期的研究

2017-02-06张晓东王钊桐揭敢新高泽海曾文波

张晓东,王钊桐,王 剑,3,揭敢新,高泽海,曾文波,王 俊

(1.中国电器科学研究院有限公司工业产品环境适应性国家重点实验室,广州 510663;2.威凯检测技术有限公司,广州 510700; 3.广东工业大学,广州510006)

前言

汽车整车结构复杂,材料种类繁多,在使用过程中会面临各种严酷气候环境的考验,不可避免会出现老化、腐蚀等不良现象,从而影响汽车的外观、功能,甚至产生安全隐患[1]。为确保汽车具有良好的耐受气候环境破坏的能力(简称:耐候性),汽车整车制造企业在零部件选材时,会根据整车的耐候性要求设计一系列的环境试验对材料的老化腐蚀性能进行评估[2-10],湿热老化试验是其中最普遍应用的环境试验之一。

汽车整车的耐候性主要采用典型自然环境大气暴露试验进行[11,12],试验周期一般要求为1年,这是平衡了汽车开发周期要求及环境条件重复性后得到的结果。“加速试验多长时间等效自然环境大气暴露试验1年”是各汽车企业尤其是技术积累较少的自主品牌汽车关心的主要话题之一。本文在众多材料湿热老化寿命预测的相关研究成果中[13-16],选取Hallberg-Peck模型来对汽车材料湿热老化试验周期进行估算,结果与国外著名企业的标准要求吻合度非常好,说明该模型的计算结果具有较好的应用价值。

1 实验部分

1.1 主要设备及仪器

数据采集记录仪:CR1000,美国Campbell公司;

空气湿度传感器:HMP155A,芬兰Vaisala公司;

表面温度传感器:T型热电偶。

1.2 整车湿热大气环境暴露试验

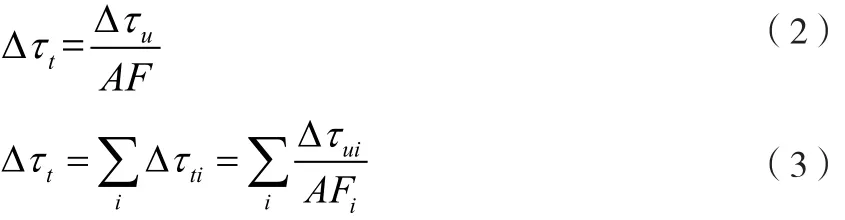

依据参考文献12的相关规定在海南琼海湿热大气环境试验站开展整车湿热大气环境暴露试验(图1)。重点关注部位安装表面温度或湿度传感器(图2),用以连续实时监测汽车微环境条件并按一定的频率进行数据记录。

2 结果与讨论

2.1 汽车微环境条件统计分析

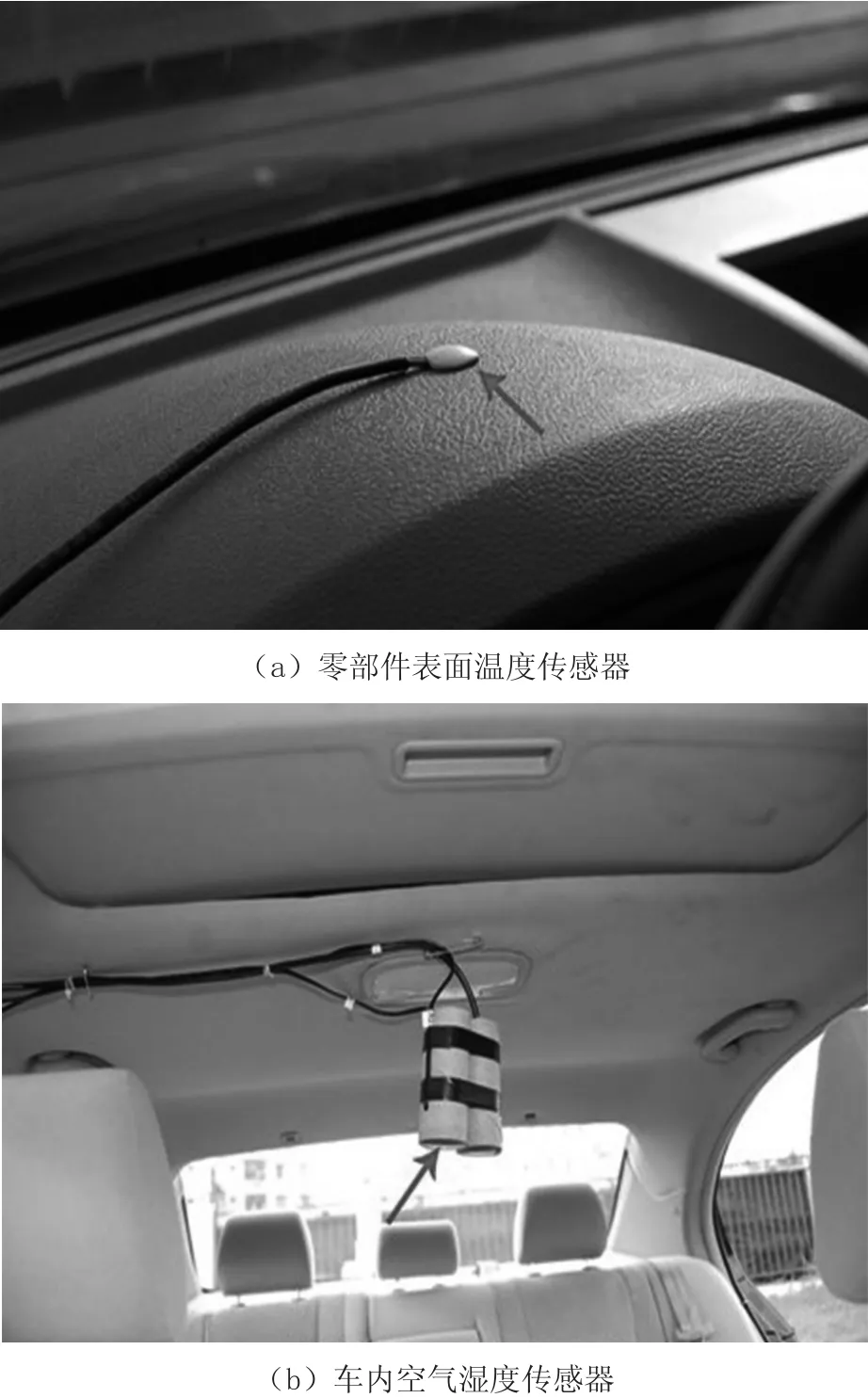

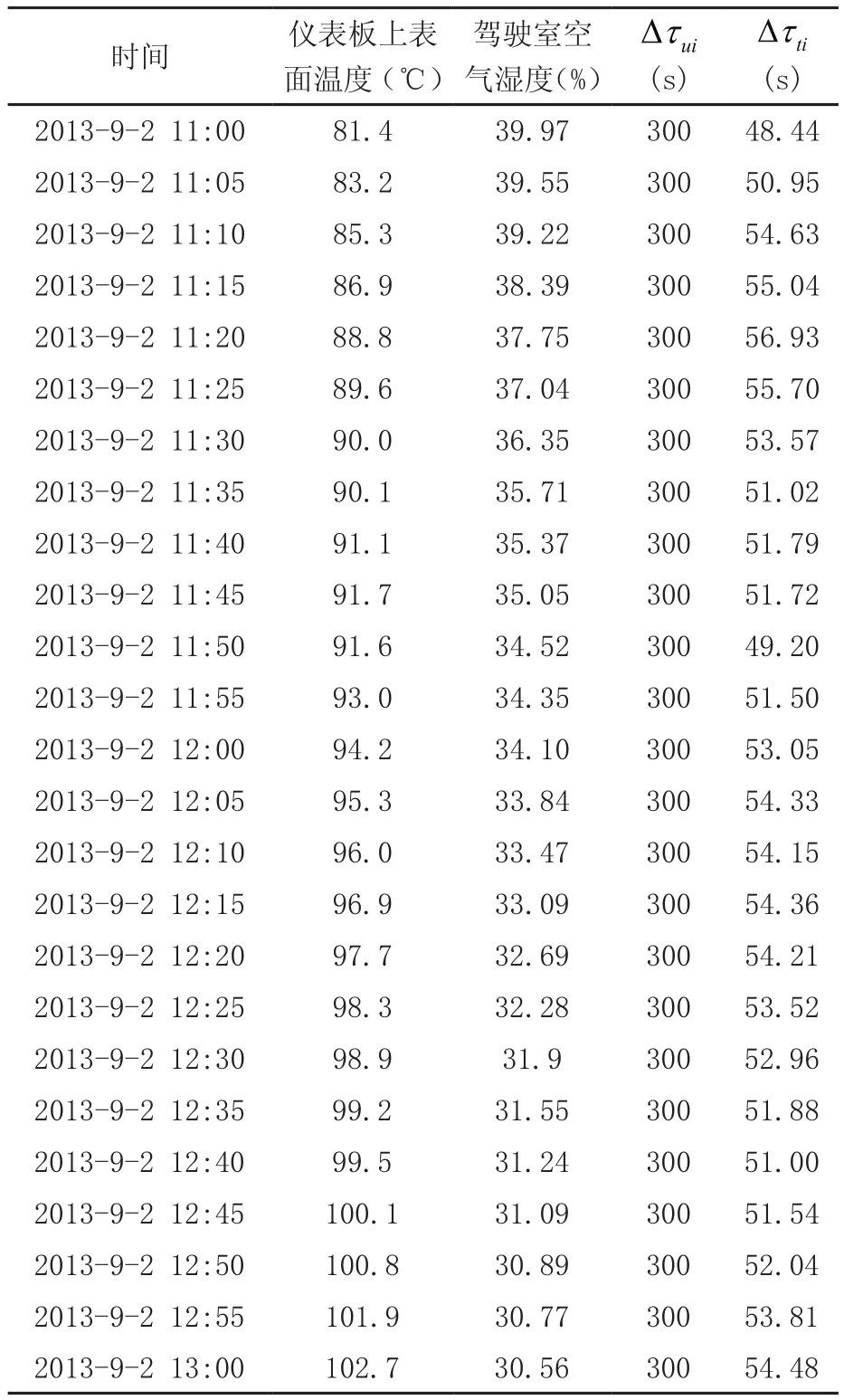

大气环境暴露试验中的汽车零部件表面温度及车内空气湿度随大气环境时刻变化,但大多数情况下也不会发生突变,考虑到数据容量问题,一般设定数据采集器的数据记录频率为5或10 min 1次,来代表某一时刻汽车微环境条件。表1展示了某一时段试验车仪表板上表面温度及驾驶室空气相对湿度数据,表格中每一行的平均值、最大值、最小值分别表示了5 min内连续监测数据的平均值、最大值和最小值。

2.2 湿热老化试验周期模型推导

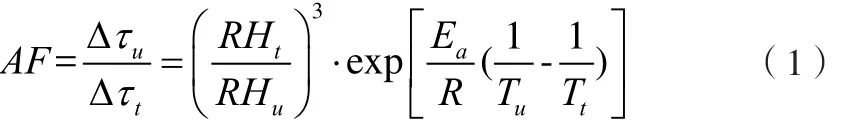

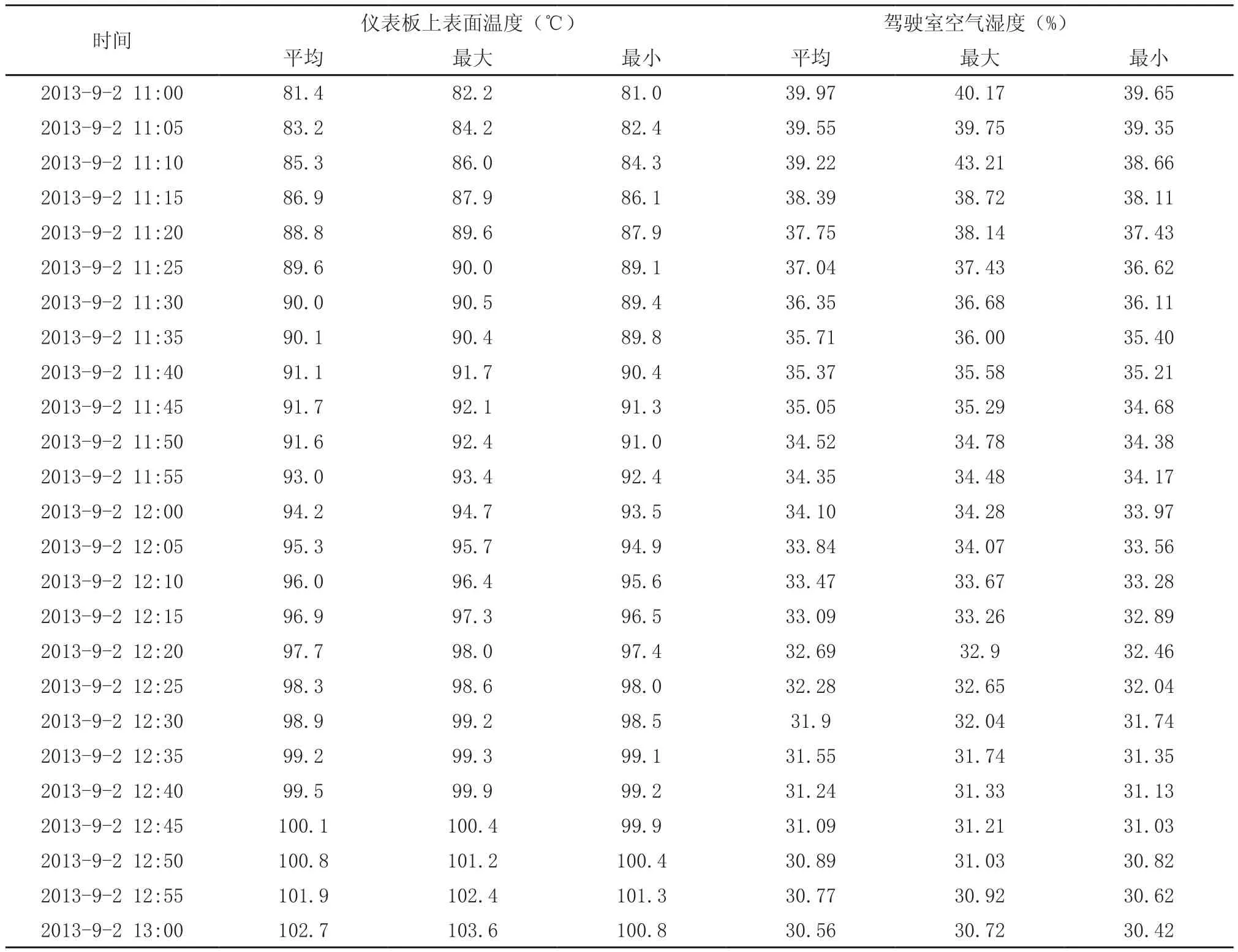

当材料老化影响因素为温度和湿度时,一般采用Hallberg-Peck模型来描述在温湿度条件下的老化测试。其表达式如式1所示:

式中:

AF — 加速因子;

Ea — 老化活化能,J/mol;

R — 气体常数,8.314;

Tu、 Tt — 实际使用、加速测试条件下的温度,K;

RHu、RHt — 实际使用、加速测试条件下的相对湿度,%;

∆τu、∆τt— 实际使用、加速测试条件下的时间,s。

式1经整理后,可得到式2及式3。

图1 汽车整车湿热大气环境暴露试验

图2 汽车微环境条件监测传感器

表1 试验车微环境条件监测数据示例

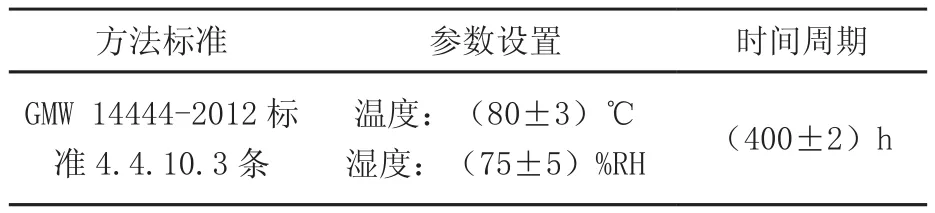

表2 通用汽车内饰件材料湿热老化试验参数

式中:

∆τti、∆τ、AF— i时刻的相应参数。

uii

2.3 湿热老化试验周期的计算

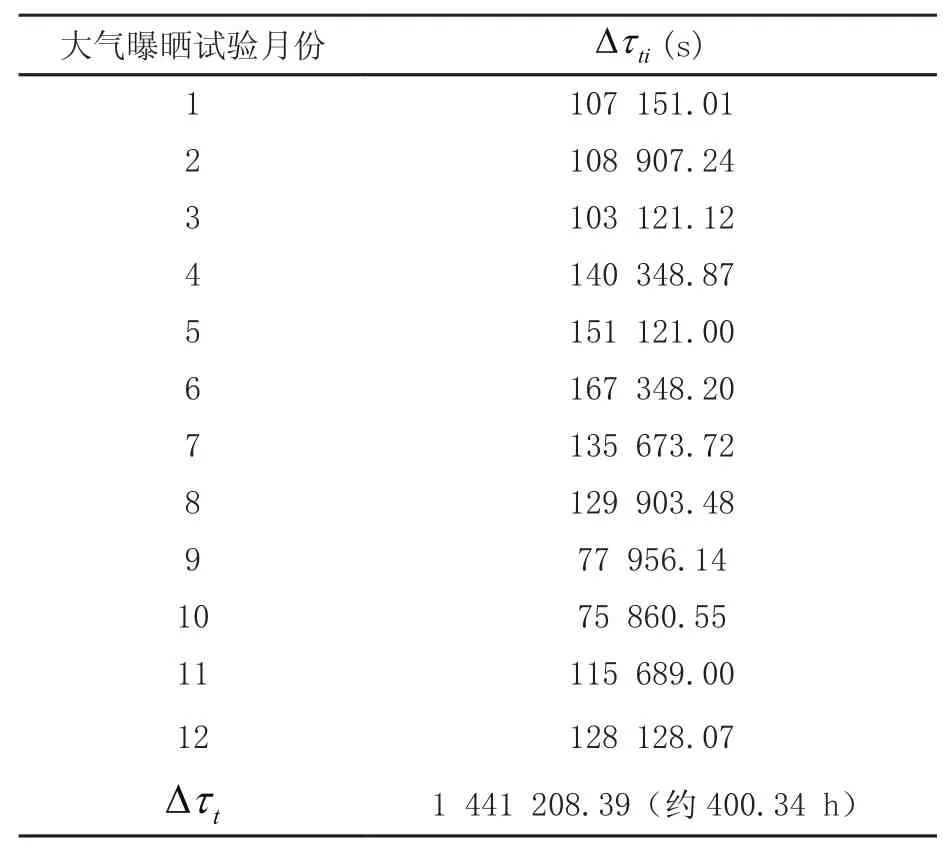

以通用汽车GMW14444-2012标准的要求为例计算汽车仪表板材料实验室湿热老化试验周期,该标准规定湿热试验参数如表2所示。仪表板材料一般为PP,取其湿热老化活化能为48 kJ/mol,整车大气暴露试验中各时刻的温、湿度数据均取平均值。将各参数代入式3,计算每5 min大气暴露试验相对应的湿热老化时间如表3所示。相应可获得整车大气暴露试验1年,汽车仪表板材料相对应的湿热老化试验时间约为400.34 h(表4),与GMW14444-2012标准规定的时间周期吻合度非常好。

3 结论

合适的选材是汽车整车耐候性的基础,为了加快材料筛选工作进度,一般是通过实验室加速试验进行的。利用Hallberg-Peck模型可以较为精准的计算对应于整车大气暴露试验时间的汽车零部件材料湿热老化试验时间,实现对材料湿热老化性能的合理控制。

表3 每5分钟大气暴露试验相对应的湿热老化时间

表4 试验车各个试验月份的加速试验换算时间

[1] 马坚, 揭敢新, 刘强等. 汽车气候老化应用技术[M]. 广州: 华南理工大学出版社, 2013: 1-2.

[2] GMW14650-2010, Performance Requirements for Exterior Plastic Parts[S].

[3] GMW14444-2012, Material Related Interior Part Performance[S].

[4] VW 2.8.1-2014, Elastomers-Material Requirements and Testing[S].

[5] TL 522 31-2016, ABS and PC Polymer Blends-Material Requirements[S].

[6] TL 523 88-2005, Polypropylene for Passenger Compartments-Material Requirements[S].

[7] DBL 5571-2008, Supply Specification-Sealing section/Model parts manufactured from elastomers, mainly in body area suitable for long-term thermal loads of 70℃ to short-term thermal loads of 100℃[S].

[8] DBL 5416-2011, Supply Specification-Parts Manufactured from Thermoplastics for Paneling, Housings and Functional Parts for External Applications[S].

[9] TSM0502G, General Test Method for Plastic Parts[S].

[10] TP 303.5, Alternating climate test for trim parts[S].

[11] SAE J1976-2002, Outdoor Weathering of Exterior Materials[S].

[12] QC/T 728-2005, 汽车整车大气暴露试验方法[S].

[13] 高立花, 叶林. 尼龙6湿热老化寿命预测[J]. 高分子材料科学与工程, 2015,31(5): 111-114.

[14] 张涛,周漪,刘静.汽车整车在典型环境下大气暴露试验结果分析[J].装备环境工程,2013,10(6).

[15] 张彥红, 杨勇新, 姚勇,等. 玻璃纤维增强复合材料在湿热环境下的耐久性试验及性能衰减模型[J]. 工业建筑, 2014, 44(10): 46-50.

[16] 辛长宇, 宋国强, 许瑞沁,等. Arrhenius模型在整车零部件加速寿命试验的应用[J]. 汽车电器, 2013, (04): 61-62.

[17] 万立, 冀运东, 王继辉. 湿热环境下复合材料的使用寿命预测[J].玻璃钢/复合材料增刊, 2012, 43-45.