厚板窄间隙磁控电弧TIG焊接自动控制系统设计*

2017-02-01贾传宝杜永鹏武传松袁新

贾传宝 杜永鹏 武传松 袁新

(1.山东大学 材料液固结构演变与加工教育部重点实验室, 山东 济南 250061;2.山东省科学院 海洋仪器仪表研究所, 山东 青岛 266001)

随着现代工业生产中的焊接结构日益大型化,对大厚度金属材料的焊接工艺提出了更高的要求.厚板窄间隙焊接工艺由于具有众多优点,如获得的焊缝截面积小、节约焊材、效率高、接头残余应力小、变形小、热输入量小、熔池冷却速度快、焊缝组织细小、韧性高等[1],在国内外大型结构的焊接加工中得到了广泛应用.窄间隙惰性气体保护(TIG)电弧焊被认为是焊接质量最可靠的焊接工艺之一,在惰性气体氩气的保护作用下能够获得高质量的焊接接头,可广泛用于焊接易氧化的有色金属及其合金,特别是钛及钛合金材料的重要结构件.

厚板窄间隙焊接工艺一般采用I型坡口,具有加工简单、成本较低的优点,相对于其他坡口形式能够实现更窄间隙的焊接,金属填充量更少,但采用该类坡口的情况下容易出现侧壁未熔合等缺陷,导致接头质量下降.国内外研究人员对厚板窄间隙焊接技术进行了深入研究,采用机械、电信号和磁场等手段对焊接电弧区域施加控制能够有效地控制焊接电弧周期性偏转,以消除侧壁未熔合等缺陷,如采用旋转陶瓷片约束TIG电弧[2]、旋转电极法[3- 5]、T.I.M.E.焊接工艺[6]、脉冲电流控制法[7]、施加纵向磁场[8]、横向磁场[9]和旋转磁场[10]等.

采用窄间隙TIG焊接工艺对大厚度的钛合金、不锈钢板及厚壁管道等进行加工是目前的研究热点.Wan等[11]开发了新颖的窄间隙TIG焊接工艺的气体保护装置,对78 mm厚的Ti- 6Al- 4V钛合金进行了施焊.Serizawa等[12]对外径600 mm、壁厚200 mm的管道进行了窄间隙TIG焊接试验和数值模拟.吕世雄等[13]对40 mm厚的钛合金窄间隙焊接技术进行了研究,间隙范围12~16 mm,采用手动控制钨极高度来控制电弧长度.Tan等[14]针对核电站厚壁钢管采用窄间隙多层多道焊(89道)时存在的残余应力进行了建模,能够有效预测热处理前后的应力分布情况.

横向磁场控制焊接电弧被证明能够有效地消除侧壁未熔合,同时还可以细化晶粒,提高焊缝力学性能[15- 16].乌克兰巴顿焊接研究所采用可控正弦变化磁场对焊接电弧进行控制,在电弧区的磁感应强度约为8~9 mT时能够得到可靠的焊接接头[17],具备较大的推广应用价值,而大厚度窄间隙TIG焊接过程的自动化控制是获得优良焊缝接头的关键.文中针对10 mm窄间隙的厚板TIG焊接工艺,及大厚度工件对可靠的高质量焊缝的实际需求,设计了一种适用于工业化焊接生产的厚板窄间隙TIG焊接自动控制系统,以提高焊接过程适应性、灵活性和可靠性.

1 窄间隙磁控电弧TIG焊接工艺特征

1.1 窄间隙磁控电弧TIG焊接原理

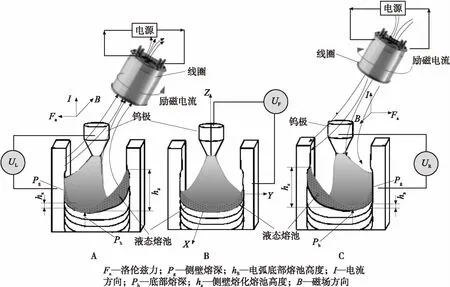

图1为窄间隙磁控电弧TIG焊接方法的原理示意图.在焊接电流保持不变的情况下,在电弧区域施加的横向磁场强度与方向发生周期性变化,焊接电弧作为焊接电流导体在磁场中受到洛伦兹力Fa的作用发生偏转.随着磁场方向的变化,焊接电弧受到向左的洛伦兹力(如图1中A部分所示),焊接电弧的阳极由原来的钨极正下方偏转至工件左侧壁和钨极左下方的熔池,电弧能量将更多地用于熔化工件的左侧壁,从而有效解决侧壁容易出现未熔合缺陷的问题;当磁场方向变化导致电弧受到的洛伦兹力方向为向右时(如图1中C部分所示),工件的右侧壁相应地受到了电弧的充分加热和熔化;而磁场方向转换过程中焊接电弧受到的洛伦兹力为零时(如图1中B部分所示),焊接电弧呈现较自然的TIG自由电弧形态,焊接电弧的阳极斑点主要分布在钨极的正下方,随着填充金属的熔化维持焊缝金属的适当形状和均匀厚度.

图1 窄间隙磁控电弧TIG焊接方法原理

1.2 焊接过程自动控制系统总体设计

为了实现稳定、可靠的磁控电弧焊接过程,建立一套有效的控制系统以实现对钨极位置、焊接电参数、磁场以及多部件顺序协调运动等的精确控制.要求控制系统具备以下功能:能够通过可编程逻辑控制器(PLC)远程设定焊接工艺参数并进行实时采集和存储;实现焊接过程自动化,包括自动送气、行走、送丝和焊接等功能;实现钨极在窄间隙内的自动对中,并保持稳定的TIG电弧电压;对焊接过程进行视频监控,操作者可以观察电弧形态,并可实时手动调节钨极在焊缝中的位置;有效控制送丝过程;对焊接过程实现有效、稳定的保护,控制保护气拖罩始终与工件保持一定距离;焊接电源应具备相应机器人控制接口,输出焊接电流最大可达500A,以满足参数远程设定和焊接工艺大电流、低电压的要求.

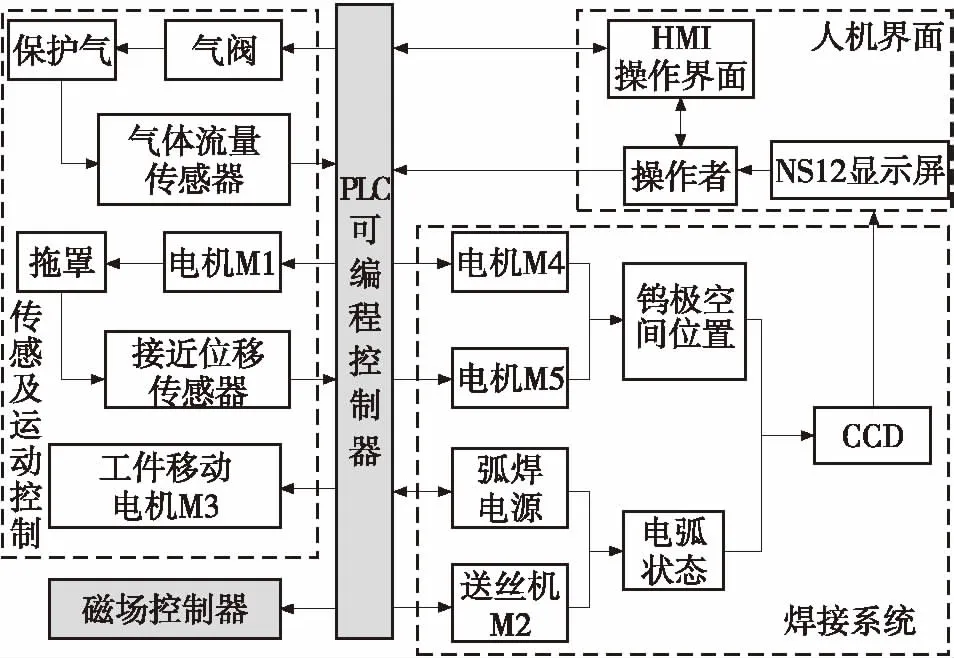

如图2所示,对控制系统进行了总体设计.根据各部分功能,可分为PLC主控制器、焊接系统、传感及运动控制、人机界面及磁场控制器5部分.其中,系统选用欧姆龙公司CJ1M系列PLC作为系统主控器件,并辅以ID211、OC201、AD08V、DA08等信号输入输出扩展模块;焊接系统包括弧焊电源、送丝机、钨极空间位置控制以及电荷耦合摄像机(CCD)视觉传感器;传感及运动控制部分主要功能包括保护气的开关及流量控制、工件运动控制、焊接机头及拖罩运动控制3部分;人机界面选用NS12型触摸屏,操作者通过设计的人机操作界面(HMI)对设备及焊接过程进行有效控制;磁场控制器的主要作用是控制焊接区域的磁场周期性交替变换,促使电弧周期性向侧壁偏转.由于窄间隙TIG焊接工艺的特点,上述系统中的钨极空间位置控制、传感及运动控制、焊接电源数字化控制以及视觉监控是自动控制系统的基础和关键,因此将对以上部分展开详细阐述.

图2 窄间隙磁控电弧TIG焊接自动控制系统示意图

Fig.2 Schematic diagram of the automatic control system of the narrow-gap magnetic controlled TIG arc welding

2 自动控制系统设计及开发

2.1 钨极空间位置自动控制

由于窄间隙磁控电弧TIG焊接过程的特点,钨极的空间位置(包括水平及垂直两个方向)对于焊接过程的稳定进行具有重要意义.一方面,由于窄间隙焊接工艺的特点,钨极距离两侧壁的距离较小,在焊接过程中容易碰到侧壁导致钨极和侧壁之间直接起弧.同时,若钨极距离两侧壁的距离不一致,则也会导致两侧壁获得不同的熔深,甚至导致侧壁未熔透等缺陷.为了解决该问题,提出对钨极水平位置进行实时控制,使其始终位于焊缝中间位置.

另外一方面,在磁控电弧焊接过程中,相对恒定的电压和电流能够保证近似恒定的功率输出,即保证不论是电弧向左侧偏转、向右侧偏转或者是不偏转,对工件的加热功率基本保持不变,有效保证焊缝成形的对称性和均一性.而钨极端部到熔池的距离决定了焊接电弧的实际长度,也就决定了实际的电弧电压值.因此,提出通过控制电弧电压对钨极的垂直位置进行控制,保证其距离下方熔池的高度保持恒定.

如图1和图3所示,由于TIG焊接过程一般采用恒定电流进行焊接,电弧电压则随焊接电弧的弧长变化且由焊接电源相应调整.因此,设置两套独立的电弧长度控制系统,分别用于控制钨极处于工件间隙的正中间位置和控制相对恒定的钨极高度以保证电弧电压的稳定.分析认为,若钨极偏离焊缝中线,则必然导致电弧左右偏转的电压出现不一致的情况,即距离侧壁较近的一侧电压值会出现较明显的下降,因此通过控制弧压来保持钨极位于间隙中间位置是可行的.需要说明的是,由于本研究用的磁场为强磁场,在钨极端部附近的磁场强度可达8 mT以上,一般不会受到周围弱磁场的干扰;而且线圈与焊枪同时固定在焊接机头上,相对位置固定,保证磁场始终对称,因此电弧区域的磁场强度相对稳定.

如图1和图3所示,采集不同时刻的电弧电压,即焊接电弧最大角度偏向左侧时的电弧电压为UL,焊接电弧最大角度偏向右侧壁面时的电弧电压为UR,焊接电弧不受洛伦兹力时的电弧电压为UF.一方面,预先设定电弧电压目标值UPreset为12 V,焊接电流为400 A,在焊接过程中检测UF并由主PLC判断其与12 V差值的正负和绝对值,制定相应控制规则确定电机M4的旋转圈数和转速进行钨极高度的实时调整,若UF>UPreset,则需要降低钨极高度以减小焊接电弧长度,进而减小实际电弧电压使其更接近UPreset;反之,则提高钨极高度,控制策略如图3(a)所示.另外一方面,焊接电弧在交变磁场的作用下周期性地在工件左侧壁和右侧壁进行燃烧,先后、交替采集电弧偏转最大角度时的电压值UL和UR,控制策略如图3(b)所示,即通过主PLC判断二者是否相等以及二者之间的差值,若UL 图3 钨极空间位置控制策略 Fig.3 Spatial position control strategy of the tungsten electrode 图4为厚板窄间隙磁控电弧焊接动作流程的示意图.在T1时刻,启动焊接过程,保护气开启;T2时刻,启动焊机;T3时刻,引弧成功开始送丝;T4时刻,熔池建立后工件移动开始焊接;T5时刻,停止焊接,关断焊接电源;T6时刻,切断保护气. 由于TIG焊对于焊缝区域的保护要求较为严格,大厚度及窄间隙都会对保护气体的可达性造成较严重的影响,因此本系统对保护气体的控制进行了设计和改进.采用一款保护气拖罩,放置于焊枪后方,沿两侧壁向下吹送气体,在避免钨极与侧壁直接起弧的同时对未完全冷却焊缝进行保护.根据焊接工艺要求,将保护气分为3路(焊枪、拖罩中部、拖罩两侧),每一路设置为不同的保护气流量值.因此,选用IFM公司的SD 5100产品作为气体流量传感器(氩气检测精度为0.02 m3/h).该产品可以设置保护气流量的阀值,并通过开关量信号报警.利用该产品,可以确保在保护气流量符合工艺设计要求的前提下,启动焊接过程;在保护气气阀开启一定时间后,即T2时刻,启动焊接电源,在完成焊接过程后继续提供保护气一段时间,以便保护未完全冷却的焊缝. 图4 窄间隙TIG焊接动作流程示意图 Fig.4 Schematic diagram of the welding procedures of the narrow-gap TIG welding 在实际焊接过程中,该保护拖罩置于工件上方,其与工件之间的距离对于实际保护效果非常关键.一方面,要避免拖罩与待焊工件之间产生严重摩擦甚至碰撞,对焊接过程造成干扰;另一方面,要保证拖罩与工件表面尽量紧密接触,减少气体从二者之间的间隙逸出.考虑到工件在焊接过程中容易由于热应力产生变形,难以采取手动固定该距离的方式实现.因此,对该间隙进行实时检测和自动化精确控制,以提高该工艺的自动化程度. 选用Baumer公司的18U9501 型接近位移传感器(测量范围为2~5 mm,检测精度为±100 μm)对拖罩底部与工件表面的距离进行精确测量并传输到主控PLC中.一旦该距离超过设定值(文中设定为3.5 mm),PLC将控制执行机构(M1,如图2所示)调节拖罩与工件的相对位置,直至达到设计要求.由于拖罩的重量较轻,速度范围为0.18~18.00 mm/s,对电动机(M1)的功率要求不高.因此,本研究选用了60 W的伦茨交流电机. 对焊接起弧、熄弧以及送丝过程进行有效控制,保证二者之间的密切配合,获得稳定的焊接过程.为提高厚板窄间隙TIG焊接熔敷效率,增大单层焊道厚度,选用较大焊接规范(400 A)和直径4 mm的焊丝,送丝速度为65 m/h,配置180 W交流电机M2以实现对送丝过程的控制.如图2和图4所示,当PLC检测到成功起弧信号后,启动M2电机,使之按照预置的速度送丝;当焊接过程结束时,迅速停止M2电机并适当回抽焊丝,以避免焊丝插入熔池.焊接速度是焊接工艺规范中一个较为关键的参数.在本工艺中,由于焊枪位置固定,故工件的移动速度即为焊接速度,其范围为0~20 mm/s,通过控制电机M3实现,如图2所示.电机M3的启停与焊接过程有关:引弧成功后,延时一段时间以等待在电弧的作用下建立熔池;到T3时刻,允许工件移动;一旦完成焊接,立即停止电机M3的移动. 在电机驱动器方面,控制系统选用了安川公司的V1000系列变频器.其优点主要包括:可以适应各类电机、通用性强;体积小巧,驱动力强;采用励磁制动方式缩短了减速时间,制动效果好;参数设定简便,监控功能丰富、可靠性高等.控制系统通过DA模块DA08V输出0~10 V电压信号至变频器以调节电机转速;通过OC201模块输出开关量信号至变频器,用于启动电机并设定电机转向. 为开发数字化焊接电源及控制接口,根据磁控电弧窄间隙TIG焊接工艺的特点,确定该自动控制系统对焊接电源的技术要求主要包括:焊接电流450 A时暂载率达到100%;焊接启动与停止具备远程控制功能;引弧成功后有相应信号输出;可以通过控制器输出0~10V电压信号预置焊接电流;可以输出0~10 V模拟信号用于反馈实时电弧电压与焊接电流.选用了某公司生产的ZX7-630STG型焊机进行改造和实现数字化控制,该型焊机在工作电流为500 A时暂载率可达100%,完全满足要求.图5所示为对焊接电源进行改造的原理图,主要包括电源起停控制改造、电弧引弧、电参数设置以及信号采集等功能.在引弧成功后,焊接电源主板的某个引脚其电平将由+15 V变为-15 V,该信号可指示引弧是否成功;外置的电流、电压变送器可以把实时的焊接电流、电压转为0~10 V信号至PLC的AD模块,实现控制需求;利用PLC的DA输出功能在电源遥控状态下设定电位信号用于预置焊接电流. 图5 焊接电源控制系统示意图 在厚板窄间隙磁控电弧TIG焊接过程中,由于焊缝较长,截面间距狭窄(10 mm),钨极在长距离运动过程中容易与左右侧壁碰撞,因此需要设计监控系统,增加人工监控作为钨极自动调整功能的补充,有效避免碰撞的发生;同时可作为操作人员对焊接电弧燃烧、熔池动态行为等过程的实时监测手段,在实际工业生产过程中具有重要应用价值. 为克服焊接过程中强弧光、高温度以及严重电磁干扰等不利因素的制约,搭建了视觉检测系统,选用了XC-ST30型工业摄像机.其优势包括:可在恶劣环境中使用,耐高温、强光、潮湿与震动;内置数字信号视频处理器(DSP),其可以自动适应高亮环境,且具有自动调节、宽动态范围、背光补偿电路、轮廓校正单元和对比度稳定系统,可以拍摄闪烁多变的物体,经处理后的画面稳定流畅;具备三重亮度自动控制功能,可以直接拍摄弧高亮度焊光;可在较宽温度范围的环境中使用(-55~+150 ℃),符合工业现场的需求.采用该摄像机所拍摄到的图像如图6所示. 利用前面提到的人机界面所采用的NS12型触摸屏,能够实时显示采集到的焊接区域图像.该屏幕有效显示区域为12.1英寸,支持数据存储卡、梯形图监控等功能,且具有开发过程简单、质量可靠、稳定性强以及与主控PLC兼容性好等优点.如图6所示,操作人员可借助于视频监控,采用伺服电机M4人工实时调节钨极在焊缝中的水平位置. 图6 窄间隙磁控电弧TIG电弧图像 Fig.6 Captured arc image in the narrow-gap magnetic controlled TIG arc welding 针对厚板钛合金进行窄间隙TIG焊接工艺试验(110 mm厚),对研发的控制系统进行验证,主要焊接工艺参数设定为电流400 A,弧压12 V,焊接速度8 m/h,磁场强度8 mT,间隙为10 mm.如图7所示,焊接采用多层单道焊,焊后表面成形良好,焊后鱼鳞纹均匀且非常细密、焊接侧面整体呈现凹状.实验结果表明,研发的控制系统能够对窄间隙磁控电弧TIG焊接过程实现有效和可靠的控制. 图7 厚板钛合金窄间隙焊缝Fig.7 Weld appearance of the thick titanium plates (1)厚板窄间隙磁控电弧TIG焊接工艺通过交变磁场能够控制电弧周期性向侧壁偏转以消除侧壁未熔合等缺陷.本研究基于PLC建立了一套适用于工业化应用的自动控制系统. (2)钨极空间位置可以通过实时检测电弧电压信号进行控制.基于主PLC实现了钨极在焊缝间隙中的自动对中以及电弧电压的稳定控制.选用ZX7-630STG型焊接电源进行改造以实现焊接电源关键参数的数字化控制,能够满足该工艺的使用要求. (3)运动控制系统对各部件执行顺序、速度以及控制精度等提出了较高要求,对电机、变频器和传感器等关键部件进行选型并设计运动控制流程.设计三路保护气装置,并对保护气拖罩底部与工件表面的距离进行精确检测和实时控制,实现对窄间隙焊缝区域的有效保护. (4)研发了一套焊接过程视频监控系统,操作者可以实时监测钨极的空间位置,避免碰撞;能够清晰观测到焊接电弧及熔池形态;方便工作人员调节工艺参数,改善焊接过程稳定性.针对厚板钛合金的焊接工艺试验结果表明,研发的自动控制系统工作可靠. [1] XIAO Wen-kai,ZHU Li,ZHANG Fu-ju,et al.Effect of heat input on cryogenic toughness of 316LN austenitic stainless steel NG-MAG welding joints with large thickness [J].Materials and Design,2015,86(12):160- 167. [2] 朱亮,张仁军,田玉吉.旋转陶瓷片约束TIG电弧形态分析 [J].焊接学报,2007,28(11):1- 4. ZHU Liang,ZHANG Ren-jun,TIAN Yu-ji.TIG arc constricted by rotating ceramic plates [J].Transactions of China Welding Institution,2007,28(11):1- 4. [3] REEVES-SAUNDERS R.Observation of a transition into a stable mode for an arc burning on arotating anode [J].Applied Physics,1971,77(8):25- 27. [4] 赵博,范成磊,杨春利,等.高速旋转电弧窄间隙MAG焊焊缝成形的分析 [J].焊接学报,2008,29(9):109- 112. ZHAO Bo,FAN Cheng-lei,YANG Chun-li,et al.Influen-ce of welding parameters on bead formation in high-spin-arc narrow gap MAG [J].Transactions of the China Welding Institution,2008,29(9):109- 112. [5] WANG J,ZHU J,FU P,et al.A swing arc system for narrow gap GMA welding [J].ISIJ International,2012,52(1):110- 114. [6] 徐鲁宁,殷树言,卢振洋,等.T.I.M.E.焊工艺特点及发展现状 [J].焊接,1998,304(9):2- 7. XU Lu-ning,YIN Shu-yan,LU Zhen-yang.et al.Recent development and technology characteristic of T.I.M.E.welding [J].Welding and Joining,1998,304(9):2- 7. [7] 黄炜,艾盛,王震.MAG焊脉冲电流控制旋转喷射过渡[J].焊接学报,1996,17(3):145- 149. HUANG Wei,AI Sheng,WANG Zhen.Pulsed rotating-spray transfer during mag welding [J].Transactions of the China Welding Institution,1996,17(3):145- 149. [8] YIN Shu-yan,CHEN Shu-jun,WANG Jun,et al.Mathematical model and magnetic-control mechanism of the stability of rotating spray transfer [J].China Welding,2003,12(1):57- 61. [9] 陈树君,华爱兵,殷树言,等.旋转磁场作用下的TIG 焊电弧运动特征 [J] .焊接,2006,400(10):34- 36. CHEN Shu-jun,HUA Ai-bing,YIN Shu-yan,et al.Arc movement characteristics of TIG welding in a rotating magnetic field [J].Welding and Joining,2006,400(10):34- 36. [10] 华爱兵,陈树君,殷树言,等.横向旋转磁场对TIG焊焊缝成形的影响 [J].焊接学报,2008,29(1):5- 8. HUA Ai-bing,CHEN Shu-jun,YIN Shu-yan,et al.Effects of transverse rotating magnetic field on appea-rance of weld in tungsten inert-gas arc welding [J].Transactions of China Welding Institution,2008,29(1):5- 8. [11] WAN L,HUANG Y,LÜ S,et al.Narrow-gap tungsten inert gas welding of 78-mm-thick Ti-6Al-4V alloy [J].Materials Science and Technology,2016,32(15):1- 8. [12] SERIZAWA H,NAKAMURA S,KANBE K,et al.Numerical analysis of deformation in multi-pass circumfe-rential TIG welding with narrow gap [J].Welding in the World,2013,57(5):615- 623. [13] 吕世雄,崔庆龙,黄永宪,等.厚板钛合金窄间隙TIG焊接头组织与性能 [J].焊接学报,2012,33(8):81- 84. LÜ Shi-xiong,CUI Qing-long,HUANG Yong-xian,et al.Microstructure and mechanical properties of thick titanium alloy joint in narrow-gap TIG welding [J].Transactions of the China Welding Institution,2012,33(8):81- 84. [14] TAN Long,ZHANG Jian-jun,ZHUANG Dong,et al.Influences of lumped passes on welding residual stress of a thick-walled nuclear rotor steel pipe by multipass narrow gap welding [J].Nuclear Engineering and Design,2014,273:47- 57. [15] BUTLER C A,RANDALL M D.Narrow-gap welding—a process for all positions [J].Welding Journal,1969,48(2):102S- 108S. [16] WANG Jian-feng,SUN Qing-jie,FENG Ji-cai,et al.Characteristics of welding and arc pressure in TIG narrow gap welding using novel magnetic arc oscillation [J].The International Journal of Advanced Manufacturing Technology,2017,90(1/2/3/4):413- 420. [17] BELOUS V Y,AKHONIN S V.Influence of controlling magnetic field parameters on weld formation in narrow-gap argon-arc welding of titanium alloys [J].The Paton Welding Journal,2007,59(4):2- 5.

2.2 传感运动控制系统设计

2.3 焊接电源数字化控制

3 焊接电弧视觉检测及厚板窄间隙焊接工艺试验

3.1 焊接电弧视觉检测

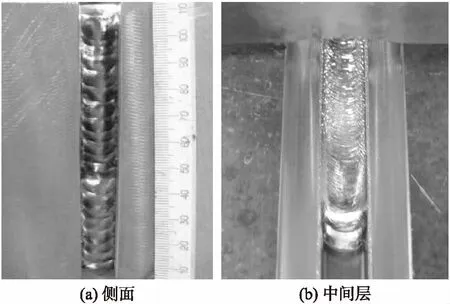

3.2 厚板钛合金焊接工艺试验

4 结论