用于高效冶炼氧化镁的双电极直流电弧炉的仿真与实验

2017-01-21友王振王宁会

付 友王 振王宁会

(1. 大连理工大学电气工程学院 大连 116024 2. 大连理工大学创新实验学院 大连 116024)

用于高效冶炼氧化镁的双电极直流电弧炉的仿真与实验

付 友1王 振2王宁会1

(1. 大连理工大学电气工程学院 大连 116024 2. 大连理工大学创新实验学院 大连 116024)

将一台3 000kV·A的三相交流氧化镁冶炼电弧炉改造成相同容量的双电极直流电弧炉。揭示了在不同冶炼电流下,输出电压与最大弧长之间的关系。同时,采用三维有限元法对氧化镁熔池的温度场分布进行仿真分析,得出熔池温度场的分布规律。利用改造后的电弧炉制得高纯度的氧化镁晶体,且冶炼得到的氧化镁熔坨的形貌近似椭圆形横截面的拉伸体,与仿真结果一致。最后,比较采用直流电弧炉和交流电弧炉冶炼氧化镁的生产数据,结果表明双电极直流电弧炉冶炼氧化镁的工艺,在单吨能耗、电极损耗以及晶体纯度等方面,均优于传统的三相交流电弧炉。本文工作为采用双电极直流电弧炉生产氧化镁提供了理论指导和依据。

直流电弧炉 氧化镁 单吨能耗 电极损耗

0 引言

电熔氧化镁(MgO)是以精选的天然菱镁矿石(MgCO3)或高纯轻烧镁颗粒(MgO)为原料,在电弧炉中熔融制得的氧化镁晶体。其结构致密、抗渣性强、热振稳定性好,是一种优良的高温电气绝缘材料,也是制作高档镁砖、镁碳砖等耐火材料的重要原料。我国已探明的菱镁矿储量约有80亿吨,占世界总量的1/4,是名副其实的镁资源大国,提高镁制产品的技术含量,增加其科技附加值,对于我国镁资源的开发和利用具有重大意义。工业上广泛使用三相交流电弧炉大规模冶炼电熔氧化镁,其优点是初期投资低、工艺简单、操作容易、便于大规模生产[1];缺点是热效率低、产品质量差、产率低、电极消耗多、电压波动大、对电网冲击严重且噪声大[2-5]。随着技术的进步,大功率直流电弧炉开始应用于工业生产,该技术能够更好地克服上述不利因素,已经成为一些冶金行业的主流[6,7]。秦勤等搭建了功率80kW,单炉产量10kg的小型实验性氧化镁冶炼直流电弧炉[8];南非的A. Schoukens等建造了功率850kW,每小时生产75~85kg氧化镁的直流电弧炉试生产车间[9]。但是大容量直流电弧炉冶炼氧化镁的实际生产研究还比较少见,目前文献中所记载的利用直流电弧炉冶炼氧化镁的设备与工艺,还不能完全替代交流电弧炉实现氧化镁的大规模工业制备。

根据电弧炉冶炼氧化镁的生产经验,电弧炉的电极半径、极间距、电弧弧长和炉体尺寸等参数对冶炼效果均有影响,如果电极半径、极间距和炉体尺寸设计不合理,电极升降操作与冶炼弧长不匹配,将导致原料无法在熔池中充分熔融或导致电极下方熔池的温度过高,从而出现局部过冷或过热现象,直接影响产品质量[10-12]。吴志伟、柴天佑等提出了基于案例推理、迭代学习、PI控制、神经网络和规则推理的参数混合智能设定方法来获取合理的电极间距和电极半径[13]。针对直流电弧炉炉壳尺寸的设计,需要由电极间距、电极半径、操作电压和注入电流等参数来确定电弧炉内温度场分布规律,从而推测氧化镁熔坨的形貌,进而确定相应的炉壳尺寸。目前,对电弧炉内温度场分布的计算普遍采用有限元法,基于有限元的数值计算方法具有精度高、边界适应性好等优点,在各种电气设备温度场的计算中广泛使用[14-16]。南非的Q. G. Reynolds等针对双电极直流电弧炉进行仿真,得出了电弧的温度分布特征[17,18]。王振等针对1 500kV·A容量的直流埋弧炉制备氧化镁的物理过程进行了数值模拟分析,通过磁流体力学模型描绘出了熔池的形貌,并且估算了熔池电阻,为直流电弧炉熔坨形貌的估算提供了参考[19,20]。

本文对一台由交流电弧炉改造的3 000kV·A双电极直流电弧炉冶炼氧化镁进行仿真分析,估算了冶炼操作时的最大弧长与熔池形貌。通过试生产制得了高纯度的氧化镁晶体,冶炼所得的氧化镁熔坨形貌与仿真分析结果一致。改造后的直流电弧炉在制备氧化镁的单炉产量、单吨能耗、单吨电极损耗以及晶体纯度等方面均优于改造前的交流电弧炉。为大功率双电极直流电弧炉替代传统三相交流电弧炉工业化生产氧化镁提供了依据。

1 直流电弧炉冶炼氧化镁的设备与工艺

1.1 直流电弧炉冶炼氧化镁的设备

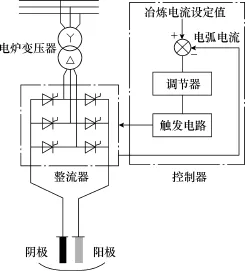

本文将一台容量为3 000kV·A的交流电弧炉改造成相同容量的直流电弧炉,改造后的电弧炉的主电路包括电炉变压器、三相桥式可控硅整流装置和电极等,如图1所示。在冶炼过程中,电极升降控制系统可以实现电极的升降,经整流器输出的直流电源的电压调节范围是0~150V,通过控制整流器中晶闸管的触发延迟角可实现冶炼电流的恒流控制,根据变压器容量以及生产经验,冶炼电流的设定值为23.5~24kA。

图1 直流电弧炉电气原理Fig.1 Electrical schematic diagram of a DC arc furnace

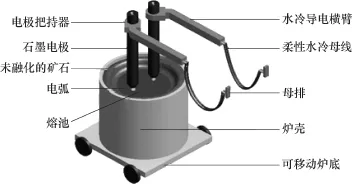

改造后的电弧炉的机械结构主要包括可移动炉底、炉壳、石墨电极、电极把持器、水冷导电横臂、水冷柔性母线以及母排,如图2所示。该电弧炉的电极是两根竖直布置的石墨电极,电极通过把持器、水冷导电横臂和柔性水冷母线连接到整流器输出端的母排上,冶炼过程中,电弧在石墨电极与熔池的液面之间燃烧。

图2 双电极直流电弧炉的机械结构Fig.2 Mechanical structure of a dual-electrode DC arc furnace

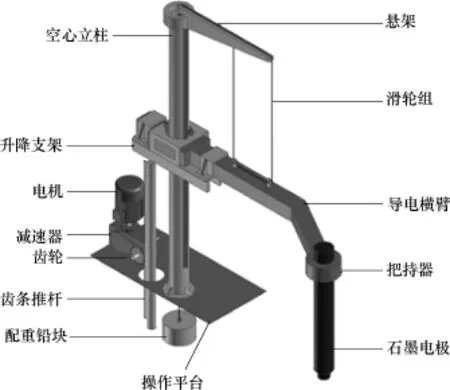

为了满足电极升降操作的需要,两根水冷导电横臂被挂在悬梁上并配有两组独立的升降机构。带有自张紧机构的水冷铜质电极把持器用来完成对电极的夹紧与释放,同时还作为良导体将电流导入电极。该把持器在受热膨胀时仍能牢固地固定电极,保证了把持器和电极之间足够低的接触电阻,降低了功率损耗,同时避免了把持器局部过热的现象。图3是其中一组石墨电极升降装置的结构示意图。

图3 电极升降机构Fig.3 Mechanical structure for electrode lifting

将交流电弧炉改造成双电极直流电弧炉在机械结构上不需大规模的改动,只需将现有的交流电弧炉的导电横臂的排放位置重新排布即可,除整流器外,基本不需要额外购买电气元件,与直接建造直流电弧炉相比,降低了设备成本。

1.2 直流电弧炉冶炼氧化镁的工艺

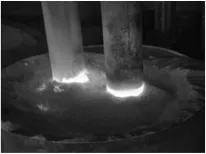

双电极直流电弧炉冶炼氧化镁的工艺过程是:先在炉体底部铺上一层矿石作为底料,在两根电极间放置石墨碎块,降低两根电极,使电极底端与石墨碎块接触,然后启动电源,在两根电极之间产生电流,逐渐增大电流,当石墨碎块烧蚀后,稍抬起两根电极,则两根电极与底料之间产生电弧。当电弧产生后,电极下方的底料会首先熔化,从而形成熔池。当熔炼一段时间后,向熔池中加入更多的矿石,并同时提升电极,当矿石熔化之后,熔池上涨,再次提升电极,再同时向熔池中添加矿石,使得熔池持续上涨,在温度场和电磁场的作用下熔池之中的杂质向炉壳边缘扩散,而炉壳底部和炉体边缘的矿石没有融化,作为炉衬起到隔热和保温的作用,当熔池液面上升到炉壳顶部的时候,停止加料,将电极提起,电弧熄灭,炉底小车将炉壳和冶炼后的矿石一同从电极下方移开,完成一炉的熔炼[8]。待熔池冷却结晶后,将炉壳提起,没有结晶的矿石滑落,露出熔池结晶后形成的氧化镁熔坨。破开熔坨,然后进一步破碎、分拣得到最终的氧化镁晶体,图4为冶炼过程中的现场情况。

图4 氧化镁冶炼现场Fig.4 The scene of the MgO smelting

2 直流电弧炉冶炼氧化镁的理论计算

弧长和熔池的形貌是氧化镁冶炼的两个关键参数。最大弧长用于限定电极间距以及电极的提升和下降的高度;熔池的最终形貌用于指导冶炼操作中填料位置的选择和炉壳尺寸设计。

2.1 电弧的弧长计算

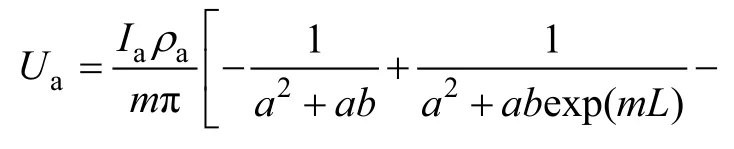

双电极直流电弧炉主要依靠电弧产生的高温有效加热,其中一个石墨电极为阳极,另一个石墨电极为阴极。电弧在每根石墨电极的底部与熔池的上表面之间的空间区域产生,经过熔池形成回路[10]。根据文献[21,22],在电弧稳定燃烧时,石墨电极向熔池发射电弧的弧压、弧流和弧长之间的关系为

其中

式中,Ua是电弧电压;Ia是电弧电流;ρa是电弧的电阻率;L是弧长;rk是电弧阴极斑的半径;jk是电流密度。

通过摄像机观察两根电弧的形态[19]和现场破壳后的熔坨的形貌发现,两根电极向熔池中发射电弧的情况极为类似,因此可以假设石墨阴极和石墨阳极的弧压降近似相等,电弧电压与电源输出的电压之间满足关系为

式中,U为直流电源的输出电压;Ub为熔池造成的电压降,在冶炼初期可以忽略不计;Rs为石墨电极、电极把持器、水冷导电横臂、柔性水冷母线和母排上的的总电阻,即短网电阻。

对于本文实验采用的容量为3 000kV·A的直流电弧炉,实验测得短网电阻Rs=2mΩ,取jk=3 500A/cm2,ρa=0.014Ω/cm[18],忽略冶炼初期的熔池电压降,根据式(1)~式(6)计算得到在不同的冶炼电流下,最大弧长与直流电源输出电压之间的关系曲线如图5所示。从图5可知,直流电弧炉的输出电压、冶炼电流和最大弧长之间的关系近似一簇平行的直线。在同一冶炼电流下,输出电压越大,弧长越长;而在直流电源输出相同的电压时,由于电弧炉短网电阻的分压作用,冶炼电流越大,弧长越短。根据实验中的直流电弧炉的电源电压调节范围(0~150V),以及冶炼时设定的电流值(23.5~24kA),判断出冶炼中的最大弧长不会超过11 cm。

图5 不同冶炼电流下输出电压与最大弧长的关系Fig.5 Output voltage as a function of the maximum arc length at different currents

电压较高的长弧能量较为集中,产生的辐射热可以迅速融化原料,因此在冶炼初期提高电弧电压对缩短冶炼时间是有利的,但是随着冶炼过程中氧化镁熔池高度的增加,熔池上的压降也在增大,如果要同时保持较大的弧电流,由于电弧炉输出功率的限制,应该相应地调节电极,逐渐缩短电弧的长度,电弧电压也会逐渐降低,同时注入熔池的电流会相应增大,大电流流过熔池产生电磁搅拌效应还会有利于杂质向炉体边缘扩散,提高产品纯度。

2.2 氧化镁熔池的形貌仿真

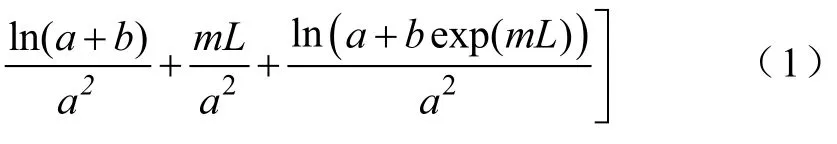

为了得到并能够很好地描述氧化镁熔池的形貌,本文采用三维有限元法对氧化镁熔池的温度场分布进行计算。由于直流电弧炉是交流电弧炉的一种特殊形式,可以参照文献[23]中交流电弧炉熔池的有限元分析方法,建立直流电弧炉熔池的稳态耦合场的磁流体数学模型。首先,根据表1中的实验电弧炉的炉体尺寸建立炉体的三维几何模型,根据电极和炉体的直径进行网格划分,如图6所示,炉体的网格划分具体分为两部分:电极下方的圆柱形投影区域和炉体内部其余的空间。圆柱形投影区域采用四面体网格填充;炉体内部其余空间采用六面体网格划分。

表1 双电极直流电弧炉的炉体尺寸Tab.1 Furnaces dimensions of dual-electrode DC arc furnace

图6 炉体的网格划分Fig.6 Grid division of the furnace

经过网格划分后的直流电弧炉炉体上的每个体积微元必须同时满足质量守恒、动量守恒和能量守恒。

在具体求解计算时,从电磁场的分析开始,电磁场计算得到的结果用于计算焦耳热功率的分布。电流流过熔池产生的焦耳热功率和电弧产生的等效热通量被同时加载到炉体中计算稳态温度场。固液分界面位置的温度设定为氧化镁熔点3 100K[24],计算得到熔池。再次计算电流和电磁力的分布。最后电磁力和热边界条件被应用到流场的计算中,整个过程被反复进行,直至结果收敛。具体计算流程如图7所示。

图7 熔池温度场的计算流程Fig.7 The calculation flow chart for the molten bath temperature field

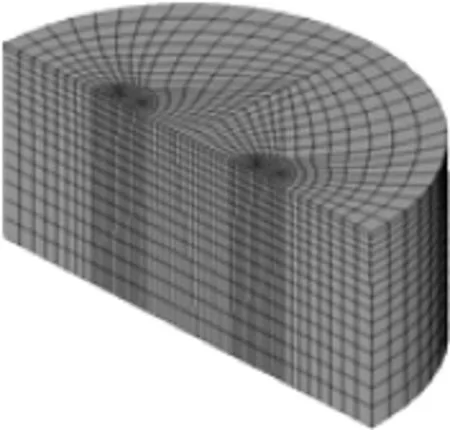

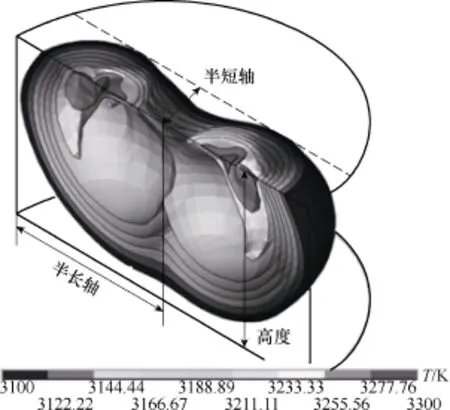

根据图8中熔池温度场数值计算的空间分布可推测,经过电弧高温冶炼后的氧化镁熔坨的形貌近似于一个横截面为椭圆的拉伸体。两个石墨电极的下方分别形成球形的高温流动区域。两处最高温度区都位于电弧的正下方,熔池的流动让熔坨四周的温度分布趋于均匀。和文献[23]中描述的三相交流电弧炉类似,直流电弧炉中的电磁搅拌作用同样有助于热量传递,从而快速形成熔池。计算时氧化镁熔融时电导率的取值为2 270S/m[24],从电极注入的电流设置为24kA,最终得到熔池的半长轴为1.04m,半短轴为0.70m,高度为1.30m,熔池上的压降约为24V,熔池的等效电阻为1mΩ。文献[25]对1 400kV·A容量的交流电弧炉在电流达到5.5kA时,测出熔池的电阻为3.7mΩ,而本文研究的容量3 000kV·A的双电极直流电弧炉,由于工作电流较高,导致熔池截面积更大,熔池电阻更小,加热效率也会有所提高。

图8 熔池温度场形貌Fig.8 Morphology of the temperature field for the molten bath

3 实验结果及分析

利用改造后的双电极直流电弧炉冶炼菱镁矿石生产氧化镁,所选用矿石的品位与改造前交流电弧炉冶选择的炼矿石品位保持一致。冶炼时,将直流电源的输出电压保持在150V,并设定冶炼电流为24kA。根据2.1节中理论计算的最大弧长,在冶炼过程中每次调整电极时,其下降高度不得超过11cm,这样可以有效防止电极插入熔池导致电弧熄灭;提升电极时,电极底部距熔池液面不得超过11cm,这样可以减少断弧的发生次数。对于冶炼过程中填料位置的选择,与改造前的交流电弧炉也存在差异:交流电弧炉每次填料都是在炉体周围均匀布置;而改造后的直流电弧炉填料的位置则根据2.2节仿真计算中熔池的温度场来确定,即优先选择两电极周围附近的最高温区,其次选择电极之间的次高温区,最后填充由半长轴和半短轴确定的熔池椭圆形横截面区域。

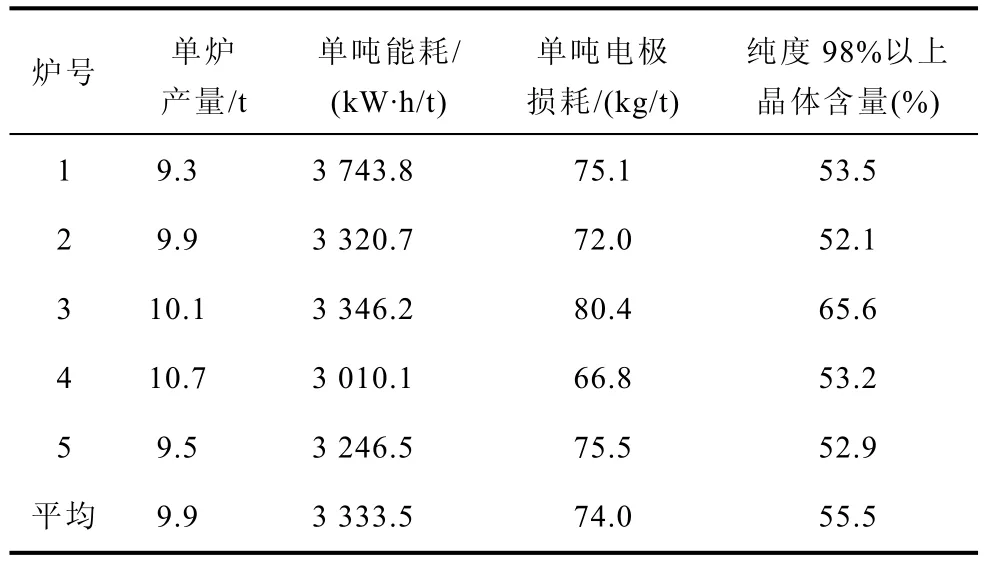

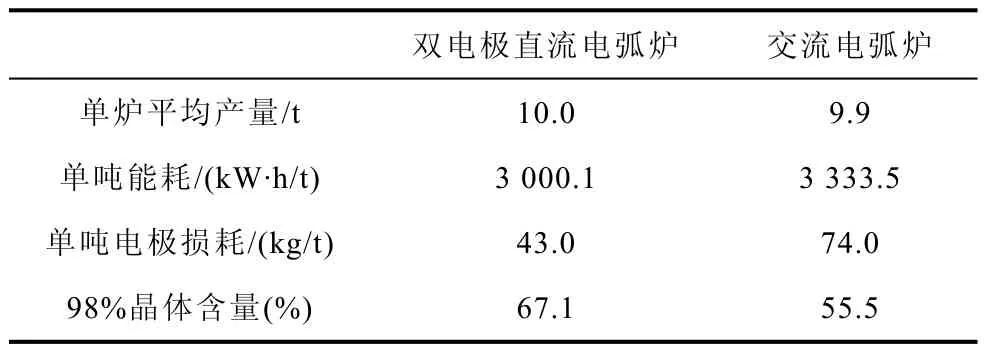

试生产结果表明,使用改造后的双电极直流电弧炉能够制备出氧化镁晶体产品,而且产品中高纯度晶体的含量明显高于改造之前。表2为3 000kV·A双电极直流电弧炉试生产氧化镁的数据统计,表3为改造前的3 000kV·A交流电弧炉的生产数据统计,这些生产数据包括总产量(氧化镁含量在95%以上的烧结物)、耗电量、电极消耗以及总产量中纯度为98%以上的晶体含量等重要氧化镁冶炼生产指标。表4是两种冶炼方式的生产数据对比。根据上述实验结果可知,利用改造后的双电极直流电弧炉制备氧化镁与传统的利用交流电弧炉制备的方法相比,具有单炉产量高、单吨能耗低、电极损耗少和产品纯度高等显著优势。虽然直流电弧炉的初期投资高于交流电弧炉,但其冶炼氧化镁的单吨能耗和电极消耗均低于同等容量的交流电弧炉,降低了氧化镁的单吨冶炼成本,随着产量的增加,直流电弧炉的总体生产效益最终将高于交流电弧炉。

表2 直流电弧炉生产数据Tab.2 Production data of DC arc furnace

表3 交流电弧炉生产数据Tab.3 Production data of AC arc furnace

表4 生产数据对比Tab.4 Comparison of the production data

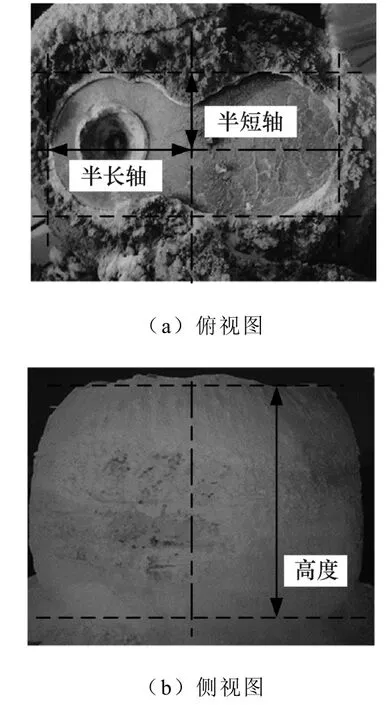

本文在试生产中使用的炉壳仍是原交流电弧炉的炉壳,由于石墨电极的数目由3根减少到了2根,而且电极相对炉壳的布局位置也发生了改变,势必会导致最终冶炼得到的氧化镁熔坨的形貌发生根本变化,所以需要根据新的熔坨形貌重新设计炉壳尺寸。为了验证2.2节中利用有限元方法仿真得出的熔坨形貌的合理性,本文将每炉冶炼后熔坨的尺寸进行了度量,表5将实际熔坨的测量尺寸与仿真计算结果进行了比对,图9是试生产得到的氧化镁熔坨。

表5 熔坨尺寸Tab.5 Dimensions of the molten lump

试生产结果进一步表明,利用双电极直流电弧炉冶炼得到的氧化镁熔坨形貌近似于一个横截面为椭圆的拉伸体,与仿真计算得到的熔池形貌一致,而且熔坨的尺寸(半长轴、半短轴、高度)也与在相同电流下仿真得到的尺寸相接近。可以推测,如果将炉壳的横截面设计成椭圆形,且与仿真计算得到的熔坨尺寸相匹配,则会进一步减少冶炼过程中不必要的热能损耗,从而进一步降低单吨能耗,提高冶炼效率。本文提出的熔池形貌仿真的方法可用于指导直流电弧炉炉体的尺寸设计。

相比交流电弧炉,直流电弧炉电弧连续、稳定、噪声小、电热效率高[8]、性能优越,但是造价较高,将三相交流氧化镁冶炼电弧炉改造成相同容量的双电极直流电弧炉,在提升氧化镁冶炼品质的同时,又最大限度地保留了原有交流电弧炉的机电结构,降低了设备升级成本,也便于冶炼工人快速掌握直流电弧炉的操作流程,可以在短时间内为生产企业创造效益,有助于直流电弧炉在氧化镁冶炼行业的大范围推广。

图9 双电极直流电弧炉生产的氧化镁熔坨Fig.9 Fused magnesia lump produced by dual-electrode DC arc furnace

4 结论

本文将一台容量为3 000kV·A的交流电弧炉改造成双电极直流电弧炉,并且定量分析了电弧炉在不同冶炼电流下的输出电压与最大弧长之间的关系,利用三维有限元的方法对氧化镁熔池的形貌进行仿真计算。并用数值计算得到的最大弧长与熔池的温度场分布规律指导双电极直流电弧炉的试生产,最终成功制备出了高纯度的氧化镁晶体。对比改造前后交直流电弧炉冶炼氧化镁的生产数据发现,本文所提出的双电极直流电弧炉冶炼氧化镁的设备与工艺,在单炉产量、单吨能耗、单吨电极损耗以及晶体纯度等方面,优于改造前的传统三相电弧炉,对传统交流电弧炉氧化镁冶炼车间的升级改造具有一定的参考价值。

[1] 张克从. 晶体生长[M]. 北京: 科学出版社, 1981.

[2] 彭卉, 邹舒, 付永生, 等. 冲击负荷接入电网的电能质量分析与治理方案研究[J]. 电力系统保护与控制, 2014, 42(1): 54-61. Peng Hui, Zou Shu, Fu Yongsheng, et al. Research ofthe power quality problem and treatment scheme for impact loads connected into power system[J]. Power System Protection and Control, 2014, 42(1): 54-61.

[3] 张峰, 何新, 杨丽君. 用于电能质量分析的电弧炉仿真模型[J]. 电气技术, 2013, 14(7): 34-38. Zhang Feng, He Xin, Yang Lijun. The simulation models of electric arc furnace for analysis on quality of electric power[J]. Electrical Engineering, 2013, 14(7): 34-38.

[4] 段晓波, 朱明星, 胡文平, 等. 交流电弧炉SVC装置2次滤波支路设计校核新方法[J]. 电力系统保护与控制, 2014, 42(1): 126-133. Duan Xiaobo, Zhu Mingxing, Hu Wenping, et al. Research on the design and check method of the secondary filter branch for SVC device of the AC arc furnace[J]. Power System Protection and Control, 2014, 42(1): 126-133.

[5] 付友, 王宁会, 王志强, 等. 基于噪声信号的电弧炉冶炼氧化镁运行状态分析[J]. 电工技术学报, 2015, 30(5): 15-22. Fu You, Wang Ninghui, Wang Zhiqiang, et al. Running state analysis of the electric arc furnace smelting magnesium oxide based on the noise signal[J]. Transactions of China Electrotechnical Society, 2015, 30(5): 15-22.

[6] Reynolds Q G. The dual-electrode DC arc furnacemodeling insights[J]. Journal of the Southern African Institute of Mining and Metallurgy, 2011, 111(10): 697-703.

[7] Kotze I J. Pilot plant production of ferronickel from nickel oxide ores and dusts in a DC arc furnace[J]. Minerals Engineering, 2002, 15(11): 1017-1022.

[8] 秦勤, 岳强, 顾根华, 等. 双电极直流电熔镁埋弧电弧炉[J]. 东北大学学报, 2003, 24(7): 685-688. Qin Qin, Yue Qiang, Gu Genhua, et al. DC submerged-arc furnace with twin electrodes for the fused magnesia production[J]. Journal of Northeastern University, 2003, 24(7): 685-688.

[9] Schoukens A, Abdellatif M, Freeman M. Technological breakthrough of the Mintek thermal magnesium process[J]. Journal of the South African Institute of Mining & Metallurgy, 2006, 106(1): 25.

[10] 佟玉鹏, 张雄, 张化光. 交流三相电熔镁炉的最佳运行分析[J]. 控制工程, 2007, 14(2): 205-208. Tong Yupeng, Zhang Xiong, Zhang Huaguang. Analysis of optimal operation about purifying magnesium oxide with three-phase AC electric smelting furnace[J]. Control Engineering of China, 2007, 14(2): 205-208.

[11] 司鹏, 张卫军, 池中源, 等. 基于极心圆直径算法的电熔镁炉研究[J]. 冶金能源, 2015, 34(2): 16-19. Si Peng, Zhang Weijun, Chi Zhongyuan, et al. Research of fused magnesia furnace based on electrode circle diameter algorithm[J]. Energy for Metallurgical Industry, 2015, 34(2): 16-19.

[12] 齐国超, 张卫军, 仝永娟, 等. 电熔镁电弧炉炉体优化设计[J]. 冶金能源, 2010, 29(4): 34-36. Qi Guochao, Zhang Weijun, Tong Yongjuan, et al. Geometry size optimizing of fused magnesia arc furnace[J]. Energy for Metallurgical Industry, 2010, 29(4): 34-36.

[13] 吴志伟, 柴天佑, 付俊, 等. 电熔镁炉熔炼过程的智能设定值控制[J]. 控制与决策, 2011, 26(9): 1417-1420. Wu Zhiwei, Chai Tianyou, Fu Jun, et al. Intelligent setpoints control of smelting process of fused magnesium furnace[J]. Control and Decision, 2011, 26(9): 1417-1420.

[14] 胡田, 唐任远, 李岩, 等. 永磁风力发电机三维温度场计算及分析[J]. 电工技术学报, 2013, 28(3): 122-126. Hu Tian, Tang Renyuan, Li Yan, et al. Thermal analysis and calculation of permanent magnet wind generators[J]. Transactions of China Electrotechnical Society, 2013, 28(3): 122-126.

[15] 陈益广, 郑军, 魏娟, 等. 舵机用永磁同步电机的设计与温度场分析[J]. 电工技术学报, 2015, 30(14): 94-99. Chen Yiguang, Zheng Jun, Wei Juan, et al. Design of PMSM for actuator and its temperature field analysis[J]. Transactions of China Electrotechnical Society, 2015, 30(14): 94-99.

[16] 吕安强, 李永倩, 李静, 等. 光电复合海缆中光纤与导体温度关系的有限元分析方法[J]. 电工技术学报, 2014, 29(4): 91-96. Lü Anqiang, Li Yongqian, Li Jing, et al. Finite element analysis method for temperature relationship between conductor and optical fiber in optic-electriccomposite submarine cable[J]. Transactions of China Electrotechnical Society, 2014, 29(4): 91-96.

[17] Reynolds Q G, Jones R J, Reddy B D. Mathematical and computational modelling of the dynamic behaviour of direct current plasma arcs[J]. Journal of the South African Institute of Mining & Metallurgy, 2010, 110(12): 733-742.

[18] Reynolds Q G, Jones R T. Twin-electrode DC smelting furnaces-theory and photographic test work[J]. Minerals Engineering, 2006, 19(3): 325-333.

[19] Wang Zhen, Wang Ninghui, Li Tie. Computational analysis of a twin-electrode DC submerged arc furnace for MgO crystal production[J]. Journal of Materials Processing Technology, 2011, 211(3): 388-395.

[20] Li Tie, Wang Zhen, Wang Ninghui. Temperature field analysis and adaptive neuro-fuzzy inference system for MgO single crystal production[J]. Journal of Wuhan University of Technology, 2012, 27(6): 162-169.

[21] Jones R T, Reynolds Q G, Alport M J. DC arc photography and modeling[J]. Minerals Engineering, 2002, 15(11): 985-991.

[22] Bowman B, Jordan G R, Fitzgerald F. The physics of high-current arcs[J]. Journal of the Iron and Steel Institute, 1969, 207(6): 798-805.

[23] Wang Zhen, Fu You, Wang Ninghui, et al. 3D numerical simulation of electrical arc furnaces for the MgO production[J]. Journal of Materials Processing Technology, 2014, 214(11): 2284-2291.

[24] Leu A, Ma S, Eyring H. Properties of molten magnesium oxide[J]. Proceedings of the National Academy of Sciences of the United States of America, 1975, 72(3): 1026-1030.

[25] 刘刚. 电熔氧化镁炉弧压系数与弧流系数的测定[J]. 工业加热, 2002, 31(4): 39-42. Liu Gang. Determination of arc voltage and arc current coefficients of MgO smelting[J]. Industrial Heating, 2002, 31(4): 39-42.

Simulation and Experiment Investigation on a Dual-Electrode DC Arc Furnace with High Smelting Efficiency for MgO Production

Fu You1Wang Zhen2Wang Ninghui1

(1. School of Electrical Engineering Dalian University of Technology Dalian 116024 China 2. School of Innovation Dalian University of Technology Dalian 116024 China)

A 3 000kV·A three-phase AC arc furnace for MgO production has been elaborately refitted into a dual-electrode DC arc furnace with the same capacity. The relationship between the output voltage and the maximum arc length in different smelting currents has been studied. Meanwhile, the molten bath temperature field distribution was calculated by three-dimensional finite element simulation analysis method. High purity MgO crystals could be produced with the converted arc furnace. Additionally, the morphology of the molten MgO lump was similar to a tensile body with an elliptical cross section, which is consistent with the simulation results. Finally, the MgO smelting production data of DC arc furnace were compared with the data of AC arc furnace. The comparison results indicated that the dual-electrode DC arc furnace for smelting MgO has obvious advantages over the traditional three-phase AC arc furnace, from the views of energy consumption per ton, electrode loss as well as crystal purity. This paper has provided theoretical guidance and basis for the production of MgO with dual-electrode DC arc furnace.

DC arc furnace, magnesium oxide, energy consumption per ton, electrode loss

TM924

付 友 男,1988年生,博士研究生,研究方向为电工新技术、电弧炉数学建模与控制技术。

E-mail: benjamin85100@126.com

王宁会 男,1954年生,教授,博士生导师,研究方向为电工新技术与功率变换技术。

E-mail: ninghuiw@263.net(通信作者)

国家国际科技合作专项(2014DFR50880),中央高校基本科研业务费专项资金(DUT12RC(3)82、DUT16QY35)和国家自然科学基金(51604059)资助项目。

2016-03-10 改稿日期 2016-04-14