木棉纤维18tex精梳纱的纺纱实践

2017-01-20瞿彩莲周彬窦明池

瞿彩莲+周彬+窦明池

摘要:本文介绍了木棉纤维的基本特性,探讨了木棉18tex精梳纺纱的生产技术难点及纺纱要点,包括原棉选配、纺纱工艺等。对影响纱线质量的因素进行了分析,探讨了提高成纱质量的措施。

关键词:木棉纤维;精梳;纺纱工艺

1 木棉纤维的基本性能

木棉纤维是木棉树的果实纤维,是天然野生纤维素纤维。木棉纤维属单细胞纤维,与棉纤维相同,但棉纤维是种子纤维,由种子的表皮细胞生长而成的,纤维附着于种子上,而木棉纤维是果实纤维,附着于木棉蒴果壳体内壁,由内壁细胞发育、生长而成。木棉纤维在蒴果壳体内壁的附着力小,分离容易。棉花加工需经过轧棉工序,而木棉纤维初步加工则相对简便,只需手工将木棉种子剔出或装入箩筐中筛动,木棉种子即自行沉底,所获得的木棉纤维可以直接用作填充料或纺纱。

1.1 物理性能

木棉纤维纵向外观呈圆柱形,表面光滑,不显转曲,光泽好;截面为圆形或椭圆形,中段较粗,根端钝圆,梢端较细,两端封闭,截面细胞未破裂时呈气囊结构,破裂后纤维呈扁带状(图1)。细胞中充有空气,纤维的中空度高达80%~90%,是迄今为止中空度最高的天然纤维。胞壁薄,接近透明,因而相对密度小,单纤维密度仅为0.29g/cm3,而棉为1.53 g/cm3。纤维块体在水中可承受相当于自身20~36倍的负载重量而不致下沉,是最好的天然浮力材料。木棉表面有较多的蜡质使纤维光滑、不吸水、不易缠结、防虫。

木棉品种不同,纤维细度、长度等指标有一定差异,基本范围如下:木棉纤维长度8mm~34mm,纤维中段直径18μm~45μm,平均30μm~36μm,壁厚0.5μm~2μm,纤维细度0.9dtex~3.2dtex,约为棉纤维的1/2,是目前世界上最细的天然纤维,具有优良的柔软性,有“树羊绒”之称。木棉纤维的相对扭转刚度为71.5×10-4cN·cm2/tex2,比玻璃纤维的还大,扭转刚度大会引起加捻效率降低。因长度较短、强度低、抱合力较差,用棉或毛的纺纱方法难以单独纺纱,这是过去木棉纤维没有得到广泛应用的主要原因。

采用X射线衍射法测得木棉纤维的结晶度33%,而亚麻69%、棉54%。木棉纤维的聚合度在10000左右,和棉纤维相当。木棉纤维回潮率达10.73%,和丝光棉10.6%相当。木棉纤维的平均折射率为1.71761,比棉的1.59614略高。这导致木棉纤维光泽明亮,光滑的圆截面使光泽更强,可能影响纤维显深色性。

1.2 化学性能

木棉纤维含有约64%的纤维素,13%的木质素,8.6%的水分,1.4%~3.5%的灰分,4.7%~9.7%的水溶性物质和2.3%~2.5%的木聚糖以及0.8%的蜡质。纤维素含量比普通细绒棉差(普通细绒棉纤维素含量约为90%,且不含木质素)。

木棉纤维可用直接染料染色,但由于木棉纤维含有大量木质素和半纤维素,它们和纤维素互相纠缠以及分子间力作用导致了纤维素部分羟基被阻止,并且互相纠缠导致了染料分子不能顺利进入,使得其上染率仅为63%,而同样条件下棉的上染率为88%。木棉纤维溶解于30℃下的75%的硫酸、100℃下的65%的硝酸、部分溶解于100℃下的35%的盐酸。木棉纤维具有良好的化学性能,其耐酸性好,常温下稀酸弱酸对其没有影响,且木棉纤维耐碱性能良好,常温下NaOH对木棉没有影响。

2 木棉纤维的可纺性及纺纱实践

从纺纱的角度来说,木棉纤维比棉纤维的可纺性差,主要由于纤维素含量低,木质素含量高,且0.8%的蜡质使木棉纤维光滑,转曲少,抱合力差,缺乏弹性,且含杂高,长度短(手扯长度一般在15mm~20mm)、细度细,强度低,纤维相对扭转刚度大,加捻效率低,纺纱断头率高。本文以木棉纤维纺制18tex精梳纱为例设计工艺参数,纺纱工艺的设计既要考虑到木棉纤维材料所特有的性能特点,还需结合设备状况而定。

2.1 纤维选配及其品质指标

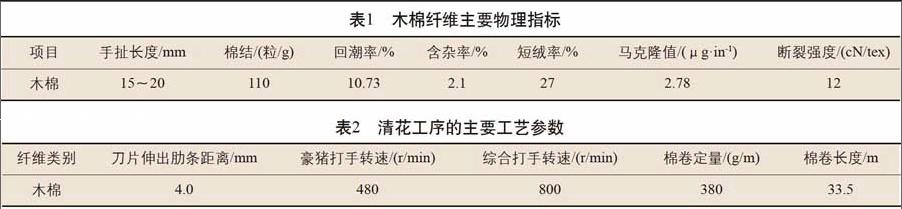

木棉纤维与普通细绒棉相比,存在着纤维主体长度偏短、单纤强力低、成熟度差异大、整齐度差、色泽不均匀、短绒及杂质含量高等缺点,因此在实际生产中要根据木棉的性能合理选择,以满足纱线棉结少、毛羽少、条干均匀等要求。表1为木棉纤维主要物理指标。

2.2 纺纱工艺流程

本文采用的纺纱工艺流程如下:FA002型自动抓棉机→A006BS型自动混棉机→FA106型豪猪开棉机→A092AST型双棉箱给棉机→FA141型成卷机→FA201B型梳棉机→FA302型并条机预并→FA331型条卷机→FA251A型精梳机→FA302型并条机(二道) →FA401型粗纱机→FA502型细纱机→AC338型络筒机。

2.3 各工序主要工艺参数和技术措施

2.3.1 清花工序

木棉纤维强力低、细度细、含杂高,清花工序采用“勤抓少抓、低速度、轻定量、轻打击、早落少碎、多排少损伤”的工艺原则。FA002抓棉机要少抓、勤抓提高抓棉机的运转率。FA106采用锯片打手,FA141采用梳针刀片打手,为避免纤维过多损伤而引起短绒率增加,各部件打手速度均降低25%左右以减少打击力度。适当加大尘棒间的隔距,加大落棉,从而提高除杂效果。棉卷定量偏轻控制,设计380g/m;同时采用自调匀整装置,保证棉卷纵横向的均匀,棉卷重量不匀率控制在1.0%以下,伸长率为1.5%。工艺参数见表2。

2.3.2 梳棉工序

针对木棉纤维强力低、短绒含量高的特点,梳棉工序贯彻“紧隔距、细梳理、多排杂、轻定量、适当速度”的工艺原则,刺辊和锡林应适当降速,减少打击对纤维的损伤力度,有利于降低短绒含量和减少棉结。锡林与刺辊的速比大,有利于纤维的转移,同时减少棉结。盖板速度适当提高,使盖板花总量增加,以提高盖板除杂效率,并减少棉结和短绒,改善棉网质量。木棉纤维抱合力差、棉网易坠和烂边,道夫速度应适当降低,有利于纤维成网以及顺利剥棉;由于木棉纤维细度细,锡林与盖板的隔距配置要考虑防止纤维缠绕针齿,锡林与道夫之间的隔距要小。锡林针布选用浅齿、密齿、小工作角、高锋利度、光洁度、耐磨度好的新型针布。其他针布均采用瑞士格拉夫针布,提高针布锋利度,加强纤维的分梳,提高棉网清晰度。经反复试验后确定其主要工艺参数见表3。

2.3.3 预并条工序

木棉纤维细且差异大、长度偏短、短绒含量高,并条机高速牵伸时易形成棉结。因此,生产中应采用“紧隔距、重加压、轻定量、低速度”的工艺原则。因为木棉纤维较棉纤维短很多,所以并条机的罗拉隔距比纺纯棉时要小,要考虑和木棉纤维的主体长度相匹配。降低罗拉速度以防止缠绕罗拉和胶辊,改善条干不匀率;采用口径偏小的喇叭口,使纤维抱合紧密,加强对纤维运动的控制。

2.3.4 精梳工序

木棉精梳条小卷准备的流程采用:预并→条卷的准备工艺,并合较充分,小卷成形结构良好,较好地改善了纤维的伸直平行度,为精梳的分梳以及成纱条干均匀打下基础。小卷干定量设计为30g/m。

精梳工序是精梳纺纱系统中的关键工序,它采用对棉层两端握持梳理,使棉层中的短绒、棉结、小杂质等得到进一步清除,同时提高了纤维的伸直平行度和纤维的凝聚力,经精梳加工后的棉条质量有显著提高。由于木棉短纤维含量高,在综合考虑质量与成本之后,确定选择18%的精梳落棉率。主要工艺参数见表4。

2.3.5 并条工序

并条工序要充分发挥并合效应,虽然精梳纤维条的纤维伸直度较好,但由于精梳落棉率较低,棉条条干均匀度较差,并合的主要作用是使最终产品的粗细不匀得到改善,因而采取提高纤维伸直度的顺牵伸工艺。主要工艺参数见表5。

2.3.6 粗纱工序

木棉纤维在牵伸过程中牵伸力较大,粗纱工艺应采用“轻定量、重加压、适当捻系数、小钳口隔距、慢车速”的原则,改善粗纱条干均匀度和内在质量。主要工艺参数见表6。

2.3.7 细纱工序

细纱工序是成纱的最后一道工序,细纱的工艺配置非常重要。合理选用钢领、钢丝圈及皮辊等,对降低成纱毛羽,减少细纱断头都有重要作用。主要工艺参数见表7。

2.3.8 络筒工序

适当降低络纱速度,减少络纱张力,正确控制车间温湿度,减少飞花和静电的产生,采用金属槽筒,保持纱线通道光滑。

2.4 成纱质量测试结果

成纱质量测试结果如表8所示。由表8可以看出,本次纺纱的成纱质量较好。由于木棉纤维强度低且短绒含量高,如需纺制更高质量的纱线,可以采用与其他纤维混纺的形式纺纱。

3 结语

木棉纤维是新型纺纱原料,作为一种天然野生的纺织纤维,术棉纤维特有的绿色环保性能,使其具有较好的服用优势和较高的附加值,顺应了消费者追求健康舒适、回归自然、绿色环保的时代潮流。但由于其自身物理机械性能的特殊性,纺纱工艺设计、纺纱技术等有待不断探索完善,以纺出更细的、成纱质量更好的纱线,满足织制轻薄柔软织物的需要,促进产品质量的不断提高。

参考文献:

[1] 张冶,穆征.木棉纤维性能及其可纺性的探讨[J].南通纺织职业技术学院学报,2007(3).

[2] 肖红,于伟东.施楣梧.木棉纤维的基本结构和性能[J].纺织学报,2005(4).

[3] 肖红,于伟东.施楣梧.木棉纤维的特征与应用前景[J].东华大学学报(自然科学版),2005(2).

[4] 姚穆.纺织材料学[M].中国纺织出版社,1996.

[5] 孙景侠,王府梅,刘维等.木棉棉混纺纱性能的测试分析[J].棉纺织技术,2005(6).

(作者单位:江苏无锡检验检疫局)