3D打印技术发展综述

2017-01-20郭璐

郭璐

(武汉职业技术学院,湖北武汉,430074)

3D打印技术发展综述

郭璐

(武汉职业技术学院,湖北武汉,430074)

3D 打印技术作为第三次工业革命的代表性技术之一,被应用于多个领域,并逐渐惠及百姓。介绍了几种最新的3D打印技术,与传统技术进行了比较,并分析了各自的特点。这些技术很大程度上克服了成型效率不高、成型精度低、成型材料单一等局限性。3D打印技术的发展趋势,值得相关研发单位高度重视,以取得更进一步的革命性突破,促进产业化发展。

3D打印技术;快速成型;发展趋势

引言

3D打印技术是新兴的制造技术。就其技术特征而言,一是依据三维CAD设计数据,采用液体、粉末、丝、片等材料逐层累加的方式制造实体零件,故也称作增材制造技术;二是不仅可以制造出任意复杂形状的零件,还大大减少了加工工序,缩短了加工周期[1],故也称作快速成型技术。3D 打印技术为21世纪最具代表性制造技术之一,使制造工艺、技术、模式产生了根本性变化,越来越受到工业界和投资界的关注,不仅推动了经济发展,也影响着人类生活方式。目前,3D打印技术已在多个领域,如电子产品、工业设计、汽车、航天、建筑、生物医疗及珠宝首饰、鞋类等领域的个性化定制得到应用。

由于多方面的瓶颈与挑战,3D打印技术的进一步扩展应用仍受到限制。推动其发展并扩展其应用领域方面,该技术正在朝着提升打印速度和精度、扩展或开发新材料的方向上发展。本文在技术、材料等方面进行了探究分析。

1 3D打印发展趋势

3D打印技术的局限与挑战主要表现在:一是速度、效率和精度存在严重冲突,3D打印速度提升的同时打印成品精度不尽人意;二是受打印机工作原理的限制,考虑了打印精度的同时打印效率远不适应大规模生产需求;三是由于打印材料的制约,很多金属材料、陶瓷材料等打印件相比传统工艺仍存在致密度低和内应力大等问题。3D打印的成型材料多采用有机高分子材料,选择局限性较大,成型品物理特性较差[2]。

看到3D打印技术和产业的发展前景,大企业致力创新高效、高精度的打印技术发展,主要有四种:一是CLIP技术,即“连续液界面生产工艺”;二是PolyJet技术,即光固化三维打印;三是MSL技术,即微立体光刻;四是超材料打印技术。

2 技术研发

2.1 高速度、高精度的光固化3D打印(CLIP)

现有光固化成型方法是利用液态树脂,层层构筑物体结构,即先打印一层,矫正外形,再灌入树脂,再重复之前的步骤,打印速度和精度不可兼得。2015年3月20日,Carbon3D公司的Tumbleston等人在美国Science杂志上发表了一项具有颠覆性的3D打印新技术[3]:CLIP技术,即“连续液界面生产工艺”,其工作原理为:在底部有一个能通过紫外线和氧的窗口,紫外线使树脂聚合固化,而氧气起阻聚作用,这两个矛盾体使得靠近窗口部分的树脂聚合缓慢仍呈液态,这一区域称为“死区”。“死区”上方树脂在紫外线作用下固化,已成型的物体被工作台上移,树脂连续固化,直到打印完成为止,如图1所示。CLIP技术在提高了精度的同时,打印速度可以提升100倍。

图1 CLIP技术原理

加拿大3D打印机制造商NewPro3D的ILI(Intelligent Liquid Interface)3D打印技术与CLIP原理相似,但速度比后者还要快30%。这项技术目前已经得到了应用,可以在不到45分钟时间内“打印”一名患者的完整原尺寸颅骨模型。此前,医生和患者想要拿到这些模型往往需要等上至少一周。

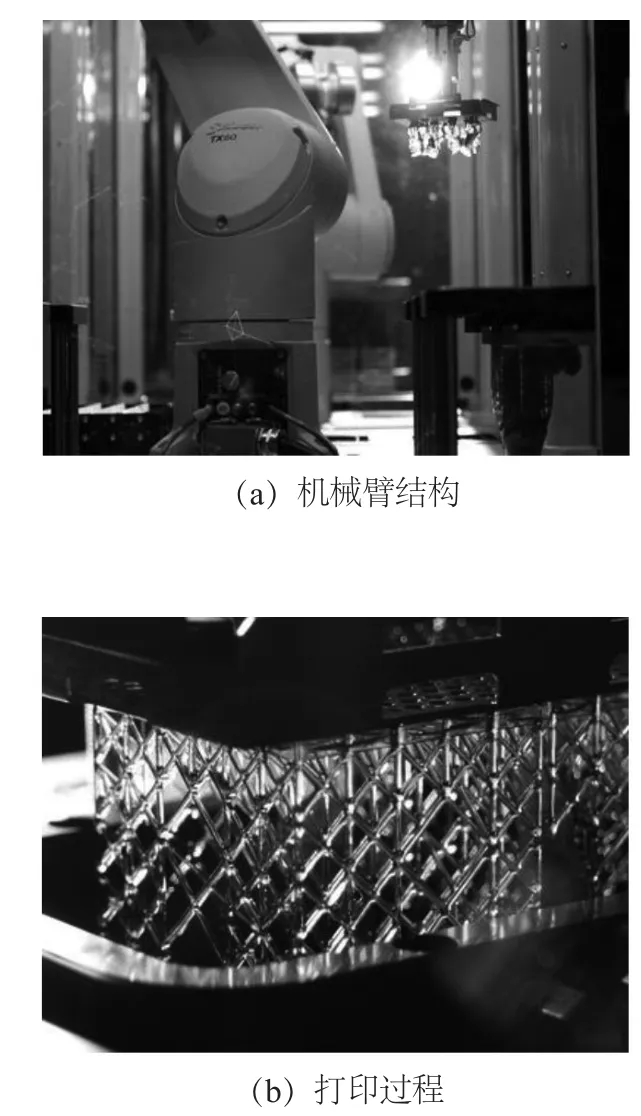

2016年4月,3D Systems公司展示了一款全新的工业级立体光固化成型(SLA)3D打印机——Figure 4[4],打印过程包括一系列的流水线式3D打印及打印后期处理,显著特征是使用了一个机器人手臂。打印原理与CLIP有些类似:液态光敏树脂在光源的照射下逐层固化成3D打印件,同时被作为打印平台的机械臂末端自下而上快速拉出。由于光源和树脂之间存在一种专业膜,这个过程只需数分钟,如图2a和图2b所示。如果可以创建一个该设备的阵列,将进一步缩短制作时间,实现SLA部件的大规模制造。

图2 Figure 4打印机及打印过程

2.2 多颜色、多材料的混合3D打印(PolyJet)

传统3D打印的单调颜色和单一材质已不能满足人们的需求。特别是在消费品、个性化定制、服饰鞋类等领域,能够实现多色彩、混合材料设计与制造的3D打印技术将成为突破关键。目前,实现多颜色、多材料打印的有粘结剂三维打印和光固化三维打印,前者通过喷射不同颜色的液体粘结剂将粉体材料粘结,打印出彩色模型;后者由喷嘴喷射液态光敏树脂,再采用紫外光固化来成型。如原Objet公司推出的PolyJet技术即是光固化三维打印,可在机外混合多种基础材料,得到性能更佳的新材料,而且通过不同颜色树脂的混合, 可以打印上百种色调。在PolyJet的基础上,后来推出了PolyJet Matrix技术,可以同时喷射不同型号材料,结合两种基础材料的特性从而生成复合材料,也可在单个建造工作中打印具有不同机械和物理性能材料组成的零部件。

美国Z Corporation公司基于粘结剂三维打印技术最先推出全真彩色原型件打印设备。3D System公司基于PolyJet技术的高端机型ProJet 660Pro和ProJet 860Pro可以使用CMYK(青色、洋红、黄色、黑色)4种颜色的粘结剂,实现600万种以上的颜色。

美国麻省理工学院研发出了一种“多种制造”系统[5],通过喷墨打印头的微液滴混合了光敏聚合物,不仅能够一次打印10种材料,而且可自我校正,保证打印精度,更是能够将复杂的电子器件直接植入对象。该研究团队已经使用该系统来打印智能手机、LED镜头等物品。

2016年4月,Stratasys发布了最新的多材料全彩3D打印机J750[6],如图3所示。这款机器有6个喷嘴,能够实现36万种颜色深浅不同、软硬不同和透明度不同塑料的3D打印,并且可以将多种材料一次打印出来,而不用分别打印再组装,相对传统的消费品和鞋类制造,效率大大提高。J750最小打印层厚度可达14 μm,打印出的原型几乎与真正产品一样。

图3 J750 3D打印机及打印产品

多颜色的3D打印技术能够直接获得产品设计的彩色外观,而不需要后处理流程;多材质的3D打印技术能够将不同性能的材料构建于同一零件上,缩短加工流程、减少装配、提高性能[7]。多材料、多颜色3D打印颠覆了传统设计和创意过程,使得设计者和制作者以之前无法想象的创新方式创建产品,以满足人们对产品外观和性能的需求。可以预见,该项技术在消费领域、教育行业、个性化定制以及珠宝首饰、柔性电子设备、可穿戴传感器等领域有着巨大优势。相对粘结剂三维打印,光固化三维打印没有粉末材料系统,其产品表面精度高,无台阶感,更具发展优势,而喷头和光敏材料的开发将是以后的研究方向。

2.3 金属材料功能零件的3D打印(MSL等)

与非金属材料的原型制造相比,金属材料3D打印的目的是直接制造,其打印工艺包括选择性激光融化成形(SLM)、激光近净成形(LENS)、电子束快速成形(EBRM)、聚能光束制造技术(DLF)等。目前,3D打印的一些金属材料要具有与传统技术成型的金属材料相当的甚至更好的性能,还要解决精度和表面粗糙度、内应力大、致密度低以及内部组织缺陷等问题。

各大高校、研究所对以上问题做了大量研究,北京航空航天大学王华明团队突破了激光快速成形TA15钛合金大型结构件内部缺陷和内部质量控制及其无损检验关键技术,研究结果表明飞机构件综合力学性能达到甚至超过钛合金模锻件水平[8]。西北工业大学黄卫东团队在研究激光立体成型技术工艺的同时,进行了成型件微观组织形成规律的研究,在进一步严格控制工艺条件的基础上,获得了具有定向乃至单晶组织的试样,并在总结优化工艺后,获得了不同合金的激光立体成型件,成型件内部致密,表面质量良好无缺陷[9]。

3D 打印并非传统技术的一个替代或补充。将3D打印快速成型的优势与传统技术优点结合起来,则是复合制造技术,对难加工的复杂形状高性能零件是一条新路径。华中科技大学史玉升团队将SLM与HIP(热等静压)技术相结合,可在短时间内将粉末致密化为近净成形或局部成形的复杂高性能零件[10]。华中科技大学张海鸥团队开展了等离子体激光复合直接成形的弧柱形态与成形特性的研究,得到了激光对等离子弧形态有重要影响,且可提高直接成形精度的结论[11]。

复杂形状金属功能零件在航空航天、国防、能源、交通等尖端支柱领域具有重要应用,金属零件通过3D打印技术直接制造是先进制造技术的重要发展方向。一部分高性能的金属零件可通过3D打印直接制造,但其性能和精度还需进一步提升,目前可采取的措施主要有两个方面:一是通过调整3D打印设备的工艺参数,比如铺粉工艺、扫描定位技术、能量束密度大小等控制金属成型件的性能;二是将金属3D打印与传统成型技术结合,相互取长补短。

未来,开发高效率、高性价比、大范围和结合传统机加工方法的SLM设备,是金属3D打印的发展方向之一。

2.4 超材料、功能梯度材料的3D打印

“超材料”是指具有天然材料所不具备的超常物理性质的人工复合结构或复合材料。如果对材料的关键物理尺度上的结构进行有序设计,可以使材料突破某些表观自然规律的限制,从而获得超出自然界固有的普通性质的超常功能材料。功能梯度材料是选用两种(或多种)性能不同的材料,通过连续地改变这两种(或多种)材料,使其组成结构和性能(物理、化学、生物单一或综合性能)在材料厚度或长度方向连续或准连续缓慢变化,以实现某一特殊功能。这种非均质复合材料称为功能梯度材料。

3D打印技术是通过材料“逐点累积形成面,逐面累积成为体”制造实体零件,这一成形原理给材料微观结构设计制造提供了契机,使超材料和梯度材料制备更容易进行。西安交通大学的李涤尘等通过控制激光金属直接成形过程环境温度等工艺参数,控制了零件内部组织定向结晶组织的形成[12]。美国NASA喷气推进实验室的研究人员采用激光沉积(LD)和旋转沉积相结合的方法,实现了样件的成分梯度从中心沿径向成放射状改变,通过有目的性的梯度组成改变了零件的机械及物理特性[13]。

微立体光刻(MSL)是在传统3D打印工艺——SLA基础上发展起来的一种新型微细加工技术[14],它是在微观尺度上进行的3D打印,精度极高,不仅可以3D打印一般物体,而且能够打印出该物体的微观结构。美国劳伦斯·利弗莫尔国家实验室和麻省理工学院采用面投影微立体光刻技术,通过对材料内部结构的设计,打印出重量极轻、强度和硬度非常高的超材料[15],其中一种具有微架构的超材料,具有1万倍以上的刚度,并且可以用各种材料,如金属或聚合物3D打印而成。

材料的微观组织和结构对其性能有决定性作用,传统制造技术只能在宏观上进行结构设计与制造,无法满足人们对材料性能的更高要求。微立体光刻3D打印技术通过实时精确控制打印工艺参数和送进材料的组成和组分,实现同一构件上均匀材料或多材料的任意复合,以及超材料和梯度材料的制造,在微观到宏观尺度上实现同步制造,实现性能—材料—结构一体化[1],使材料更强、更硬、更轻。可以预见,超材料应用前景非常广阔,比如可以打印移动设备的电池、自行车车架、汽车零部件、航空航天工程件、假肢等。3D打印技术本身就与材料科学息息相关,所以超材料的产生又必将反哺并推动3D打印技术的发展。

3 技术比较与特点

为了突破目前3D打印技术的发展瓶颈,新型3D打印技术或是在传统3D打印技术工艺方面加以发展或改进,或是将几种传统3D打印工艺进行整合,或是将3D打印技术与传统制造技术相结合。通过比较,各自特点包括:

CLIP具有速度快、精度高和力学性能优等特点。CLIP与SLA技术比较,原理都是光固化成型。然而不同之处在于,CLIP的固化层下面存在液态“死区”,使树脂层可以被切得更薄,从而从树脂材料中逐出模型;而传统的SLA需逐层打印。因此,CLIP技术可以同时提高打印速度与精度。

PolyJet具有精度高、支持多材料多颜色打印,以及环保等特点。PolyJet是将三维喷射技术与光固化相结合,相比传统的SLA,由于液态光敏树脂是以小液滴形式喷射,产品表面精度高,无台阶感。重要的是PolyJet技术通过不同材料、颜色的混合,从而实现多材料多颜色打印。

MSL具有成本低、效率高、图形化面积大等特点,相比传统SLA技术,由于采用更小的激光光斑(数μm),树脂在非常小的面积发生光固化反应,在微观尺度上进行材料3D打印。微立体光刻采用层厚通常是1~10 μm。

金属材料3D打印与传统减材制造技术相结合的复合制造技术,既在一定程度上提升了传统制造工艺的速度、简化了复杂形状成型件的加工,又弥补了金属材料3D打印成型质量和精度不高等缺陷。

CLIP、PolyJet及MSL都是由SLA发展而来,目前打印材料主要是光敏树脂,但各自有侧重点:CLIP致力于提高打印速度与精度;PolyJet侧重打印多色多材料;MSL是通过微观打印从而控制材料微观结构,而金属材料的3D打印基于高能束熔融成型。

4 结语

随着先进技术、多样材料和智能软件的快速发展,3D打印技术不仅有了实用产品,有的领域已有较大的产业规模,呈现良好发展前景。本文从提高3D打印速度和精度的新技术、多颜色和多材料的混合一次打印、金属零件的直接打印和超材料的打印几个方面介绍了3D打印技术未来的发展趋势,并进行了技术对比。可以预见,未来3D打印将不断攻克技术瓶颈,应用越来越广,极大改善人们的生活。

参考文献

[1]卢秉恒, 李涤尘. 增材制造(3D打印)技术发展[J]. 机械制造与自动化, 2013, 42(4): 1-4.

[2]王雪莹. 3D打印技术与产业的发展及前景分析[J]. 中国高新技术企业, 2012(26): 3-5.

[3]Tumbleston J R, Shirvanyants D, Ermoshkin N, et al. Additive manufacturing. Continuous liquid interface production of 3D objects [J]. Science, 2015, 347(6228): 1349-1352.

[4]The Past and Future of Stereolithography (SLA) [OL]. http://3dprinters.3dsystems.com/fgure4/.

[5]一次可打印10种材料的3D打印机问世[OL]. (2015-08-26) [2016-11-16]. http://digitalpaper.stdaily.com/http_www.kjrb.com/ kjrb/html/2015-08/26/content_315042.htm?div=-1.

[6]Stratasys发布新一代多材料全彩3D打印机J75[OL]. (2016-04-05) [2016-11-16]. http://www.gkzhan.com/. news/detail/85817.html

[7]史玉升, 张李超, 白宇, 等. 3D打印技术的发展及其软件实现[J]. 中国科学: 信息科学, 2015, 45(2): 197-203.

[8]王华明, 张述泉, 王向明. 大型钛合金结构件激光直接制造的进展与挑战[J]. 中国激光, 2009(12): 3204-3209.

[9]黄卫东, 李延民, 冯莉萍, 等. 金属材料激光立体成形技术[J].材料工程, 2002(3): 40-43.

[10]薛鹏举, 吴言, 黄俊, 等. HIP与SLS/SLM复合工艺快速高效成形复杂高性能零件[J]. 电加工与模具, 2014(1): 51-53.

[11]张海鸥, 钱应平, 王桂兰, 等. 等离子体激光复合直接成形的弧柱形态与成形特性[J]. 中国科学: 技术科学, 2006, 36(5): 497-506.

[12]李涤尘, 贺健康, 田小永, 等. 增材制造:实现宏微结构一体化制造[J]. 机械工程学报, 2013, 49(6): 129-135.

[13]NASA利用3D打印梯度材料改变金属零部件特性[OL]. (2014-08-07) [2016-11-16]. http://www.dsti.net/Information/ News/89752

[14]兰红波, 李涤尘, 卢秉恒. 微纳尺度3D打印[J]. 中国科学: 技术科学, 2015(9): 919-940.

[15]Zheng X, Lee H, Weisgraber T H, et al. Ultralight, ultrastiff mechanical metamaterials [J]. Science, 2014, 344(6190): 1373-1377.

Development Review on 3D Printing Technology

GUO Lu

(Wuhan Polytechnic, Wuhan, Hubei,430074, China)

3D printing technology, as one of the representatives of the third industrial revolution, has been used in many fields, benefiting people. Several new 3D printing technologies are introduced, compared with the traditional 3D technologies, and their respective characteristics are analyzed. These technologies have largely overcome the limitations such as low prototyping efficiency, insufficient prototyping precision, and solitary prototyping material. Trends of 3D printing technology are worthy to be paid attention to by relevant research and development enterprises, to achieve a further revolutionary breakthrough.

3D Printing Technology; Rapid Prototyping; Development Trend

TP273

A

2095-8412 (2016) 06-1288-05

10.14103/j.issn.2095-8412.2016.06.064

郭璐(1986-),女,汉族,硕士,助教。研究方向:3D打印材料。

E-mail: guolu-happy@163.com