原油脱氯技术的研究进展

2017-01-19丁洪生王亭亭周亭亭

丁洪生,王亭亭,闫 锋,周亭亭

(1. 辽宁石油化工大学 石油化工学院,辽宁 抚顺 113001;2. 山东京博控股股份有限公司,山东 滨州 256500)

原油脱氯技术的研究进展

丁洪生1,王亭亭1,闫 锋1,周亭亭2

(1. 辽宁石油化工大学 石油化工学院,辽宁 抚顺 113001;2. 山东京博控股股份有限公司,山东 滨州 256500)

综述了原油中氯化物的来源及分布,氯化物对原油加工过程中所造成的设备腐蚀、管线堵塞、催化剂中毒等危害的原因,脱氯剂、脱氯技术、防护工艺及防腐技术的应用等防护措施。总结了国内外现行的氯化物标准检测方法, 简述了原油脱氯研究领域中相转移催化脱氯技术的最新研究动态并提出了该技术在当前发展中可能面临的应用推广难题。

氯化物;脱氯技术;相转移催化

20世纪以来,随着石油资源的不断开采和利用,石油的重质化、劣质化趋势日渐凸显。特别是许多油田已进入开采后期,开采难度越来越大,使用含氯采油助剂提高原油采出率,以及大量使用用于储存、运输的含氯助剂等,使得原油中氯含量迅速增加,氯化物所造成的危害也逐步被人们所重视,炼油装置腐蚀泄露、管线被铵盐堵塞、催化剂全床层性不可逆中毒等危害给石油加工企业造成了重大经济损失,对加工装置的安全运行、稳定生产造成了严重威胁。

为了减轻或消除氯化物所带来的不良影响,国内外纷纷着手研究各种方案,脱氯剂、脱氯技术、防腐技术、优化工艺流程等一系列解决措施应运而生。然而早期的认知却局限于有机氯转化后生成的HCl气体的脱除,电脱盐处理和添加缓蚀剂等方法对减小有机氯所带来的危害效果并不显著,随着技术、工艺的不断革新,脱氯剂的氯容及脱氯技术的脱氯率都渐渐能够达到工业应用的标准,然而却伴随出现脱氯能耗高、脱氯工艺复杂等问题。另外,原油预处理存在着脱除有机氯化物效率低的局限性。目前,工业安全生产、长周期运行需求和最大化经济效益催生着脱氯技术的不断进步革新,脱氯剂、脱氯技术、防腐工艺等不断升级优化,然而大多仍处于理论阶段,工业应用成本较大。如何经济简便且能有效脱除原油中的有机氯仍是一个值得深究、极具科研价值的重大课题。

本文针对当前原油脱氯这一研究热点进行了论述,概述了原油中氯化物的来源及分布,并对氯化物的存在所造成的一系列危害进行了分析,对含氯原油加工过程中采用的防护工艺和防腐措施进行了展开论述,总结了当前国内外无机氯和有机氯的标准检测方法,对当前研究较为热门的相转移催化脱氯技术进行了论述并提出了该技术在当前发展应中可能面临的应用推广难题。

1 原油中氯化物的来源及分布

1.1 无机氯

无机氯主要为CaCl2,MgCl2,NaCl等氯盐,多以乳状液、晶体颗粒形式存在于原油中,经电脱盐工艺处理基本可使氯含量降到3 mg/L以下,再经深度脱盐脱水处理,脱氯率可高达99%。张晓静[1]研究发现,无机氯在轻馏分中r 含量只有几微克,而在350 ℃以上的馏分油中无机氯含量约占总氯含量的70%(w)。其中,部分源自于电脱盐处理后剩余的无机氯盐以及有机氯化物经高温分解后间接生成的无机氯盐。

1.2 有机氯

原油中的有机氯化物成分复杂,来源广泛。行业界普遍认为其主要有3个来源[2]:1)主要为天然浓缩于沥青质与胶质中的有机氯化物;2)原油开采、运输和储存过程中所使用的含氯有机化学助剂;3)炼油加工过程中使用的含氯有机添加剂和化学助剂[3]。

2 原油中氯化物的危害

对炼化装置实际运行情况进行分析,发现氯化物的存在往往会导致原油加工装置及下游加工装置发生腐蚀、管线发生铵盐堵塞、催化剂发生全床层性不可逆中毒等。

2.1 氯化物低温露点循环腐蚀及腐蚀机理

原油加工过程中,无机氯化物和有机氯化物会在一定条件下分解产生HCl气体,硫化物则分解产生H2S气体,当有水存在时,主要发生HCl-H2S-H2O型低温露点循环腐蚀。循环腐蚀机理见式(1)~(3)。

去氢化过程:

破坏保护膜过程:

水洗过程:

由于水的存在,生成的Cl-容易与铁反应生成可溶性氯化物,造成设备表面盐酸腐蚀[4-5]。

2.2 氯化物造成的铵盐堵塞及并发垢下腐蚀问题

Gutzeit[6]对管道发生铵盐堵塞处和塔内壁发生垢下腐蚀处进行元素分析,发现两处产物主要为NH4Cl和FeCl2,初步断定,原料油中的氮化物先转变为NH3,NH3再与HCl反应生成铵盐;生成的HCl与塔内壁的金属Fe反应生成FeCl2而造成腐蚀。经水洗只能溶解大部分盐且具有一定的局限性[7],剩余的盐则结晶成垢,形成垢下腐蚀,如果在管线中结晶则会造成铵盐堵塞,造成管道输油阻力增加,进而影响装置正常运转。上述情况多发于换热器管束、循环压缩机入口阀[8]、重整装置换热器、预加氢装置的循环氢加热器、预加氢高分前水冷、预加氢反应产物换热器[9]、空冷管束、加氢增压机、脱水塔前的进出物料换热器等。垢下腐蚀为自催化电化学腐蚀,最终导致设备发生局部穿孔泄漏。

2.3 氯化物导致催化剂中毒

氯具有很高的电子迁移性和亲和力[10],极易造成催化剂中毒,活性降低、失活甚至不可逆永久性失活,原油加工过程中氯化物分解所产生的HC1气体会随着工艺气体向下游迁移,与镍系、铜系、锌系、钴系等金属催化剂的活性组分形成很强的化学键,易造成全床层性不可逆中毒。

3 关于氯化物危害的相应防护措施

随着对氯化物危害的逐步认知和防护措施研究的不断深入,高氯容脱氯剂不断被研发使用,新型的脱氯技术不断被应用,常规工艺流程不断优化,新型装置[11]不断研发应用,在线实时检测技术等监控技术也不断被推广普及。但氯化物所带来的安全生产隐患却始终存在,有效的防护措施必须要综合考虑原料油性质、温度、压力、pH、设备材质等影响因素。

3.1 脱氯剂

随着原油中氯含量的增加以及原油加工日渐精细的趋势,各国科研人员相继开发出了许多新型脱氯剂,已由最初单一的活性组分与载体、简单的物理吸附、低氯容、低氯脱除精度、不可再生、单一脱氯的低效脱氯剂转变为多种活性组分与多种载体、物理吸附与化学吸附并存、高氯容、高氯脱除精度、可再生、同时具备脱氯脱硫双重性能等特点的高效脱氯剂。

目前,脱氯剂的活性组分主要为碱金属、碱土金属以及相应的氧化物[12]、碳酸盐、氢氧化物(如Fe2O3,Pt,V,K2O,Cu,Mn,Mg,Ni,NaOH,Na2O,Na2CO3等),载体包括SiO2、活性炭、分子筛、沸石、硅胶、高分子树脂以及改性后的活性炭等[13]。

3.1.1 国内脱氯剂

国内研发的脱氯剂类型越来越多,应用也越来越广泛,主要的研发单位有南化集团、西北化工研究院、昆山精细化工研究所、长春惠工净化工业有限公司、南京化工大学、北京北科绿洁环保科技有限公司、湖北化学研究院等。所研发的脱氯剂活性组分主要为碱金属、碱土金属、活性氧化铝等,载体主要为活性炭、分子筛[14]等。国内脱氯剂品种主要有:WGL-A[15]、WDL系列、GL系列、HPT-101[16]、HPT-05、T4系列[17]、NC系列、ET系列、JX系列[18]等。目前脱氯剂的总体发展趋势为脱氯剂多功能化,脱氯同时脱除硫、氮等多种杂原子,高氯容、高脱除精度、可再生型脱氯剂等。3.1.2 国外脱氯剂

国外对于原油脱氯的研究除常规的碱金属、碱土金属外,已经拓展至钯、碳、Mn、碳酸钠等。主要研发单位有德国巴斯夫和英国帝国化学品公司等。近年来国外脱氯剂的研发动态[19]主要有: 1)以活性氧化铝为载体,改良脱氯剂组分制备脱除精度更高的氯吸附剂;2)将多种组分(如Cu,Mn,V,Fe等)的氧化物负载在活性炭上,可再生提高脱氯剂使用寿命,具备脱氯和脱硫的双效脱氯剂;3)开发多功能催化剂,脱氯同时脱除硫、氮等杂原子;4)改变脱氯剂的外观形状(如马鞍形、环形、轮辐形、蜂窝形等)以降低吸附床层的阻力,提高吸附效率。

3.2 脱氯技术

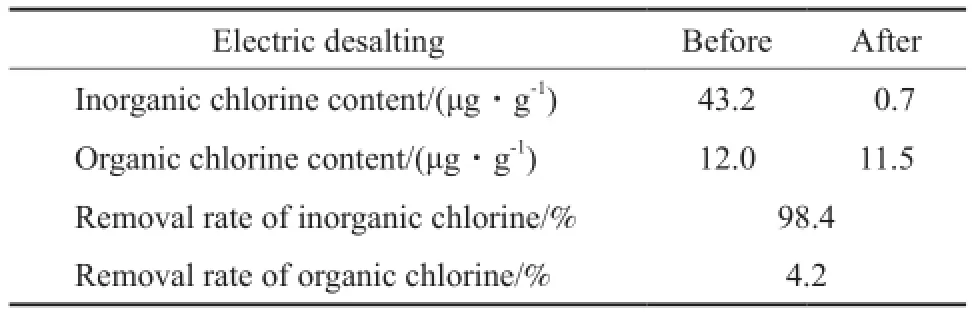

原油脱氯处理一般选择在常减压装置前设置几个脱氯罐,原油加工前的脱氯技术应用很少,脱氯技术多在原油加工的过程中被广泛使用,比如吸附脱氯技术多用于常顶油的脱氯处理等。目前,馏分油脱氯技术主要有:催化脱氯技术、金属还原脱氯技术、吸附脱氯技术等。刘哲等[20]分析了辽河油田电脱盐预处理前后无机氯和有机氯的含量变化,表1为电脱盐前后的氯含量分析。由表1可知,电脱盐工艺对原油中有机氯的脱除效果并未达到安全稳定生产的要求。另外,由于脱氯剂的使用受到氯容小、易失活等条件的限制,新型脱氯技术[21]也不断被研发应用。

表1 电脱盐前后的氯含量分析Table 1 Chlorine contents in crude oil from Liaohe Oil Field before and after electric desalting

3.2.1 催化脱氯技术

催化脱氯技术[22]主要分为加氢和氢转移两类。

催化加氢脱氯的机理为:首先,氢气吸附在金属表面均裂为氢原子,进而在催化剂表面L酸作用下失去电子形成B酸中心;然后,有机氯化物因存在较强吸电子诱导效应因而氯原子具有电负性,使得其与催化剂B酸中心相互作用而吸附于催化剂表面上;最后,催化剂表面发生吸附反应生成烃类和HC1脱附分离。

催化氢转移脱氯主要用于有机相中氯代芳烃和多氯联苯中氯的脱除,其脱氯机理为:氯代化合物与催化剂络合后与供氢剂发生氢转移替代氯离子,此时氯离子脱离络合物呈游离态;形成的络合物发生分解再次形成新的络合物,该新络合物则可还原为对应的催化剂和烃类;达到循环催化氢转移脱氯。

3.2.2 金属还原脱氯技术

利用金属及相关化合物还原脱氯是一种低成本、工艺简单的可选途径。20世纪80年代,朱晓军等[23]利用金属铁还原氯代脂肪烃的稀溶液。随后零价金属铁、负载贵金属(如Pd,Ni,Co)、负载二元金属体系等还原脱氯技术不断被研发,但该技术的弊端和局限性为脱氯的选择性低、使用贵金属的生产成本高、脱氯活性低等,工业应用可行性较差。

3.2.3 吸附脱氯技术

利用氯原子的电负性,周红艺等[24]采用活性炭、分子筛、沸石、硅藻土、蒙脱土、高分子聚合物、离子交换树脂等为载体,碱金属、碱土金属为活性组分,根据吸附剂对有机氯和其他化合物吸附能力的不同而吸附分离从而达到脱氯效果。该技术中使用的吸附剂易于回收和加工再生,但是局限于选择性差、吸附容量小等,性能仍须进一步改进。

3.2.4 其他

目前在研且尚处于起步阶段的其他技术有生物还原降解有机氯技术[25]、光电催化脱氯技术[26]等。生物脱氯是指微生物群落将有机氯还原降解用于维持自身生存。生物脱氯的反应条件温和,但是该特殊微生物的发现和培养是目前面临的最大难题,理论尚不完善,工业化还需大量理论研究。光电催化脱氯技术中电化学催化以金属脱氯居多,多数以单一的有机氯化物为脱除对象,且多为脱除水相中的氯化物,脱除有机相中氯化物的研究鲜有报道。

3.3 防护工艺及防腐技术

电脱盐工艺对原油中的氯化物脱除精度不高,外加硫化物、氮化物等物质对原油加工可能造成一定危害,除了应用脱氯剂、脱氯技术外,主要从设备材质升级、优化炼化工艺、应用在线实时监测技术3个方面进行防护。

3.3.1 设备材质

由于腐蚀介质的存在,炼制含氯、硫、环烷酸较多的原油时,炼化装置材质需选择耐酸腐蚀和耐碱腐蚀的合金[27]。目前,石化设备材料表面改性工艺应用技术(如碳钢塔内构件和部件的表面渗铝技术、不锈钢表面转化膜技术、高温涂层技术、非晶态镍磷镀技术、不锈钢表面堆焊技术等)发展迅速。国外一般选用蒙纳尔合金和钛(钛具有强度高、比重小等优点)作为设备材质,国内广泛使用钛及双相钢2205(防腐效果好)作为设备材质。

3.3.2 优化炼化工艺

原油电脱盐工艺并不能将无机氯化物除净,且对有机氯化物几乎没有脱除效果。在常压蒸馏过程中有机氯化物会发生水解产生新的无机氯盐,进而影响原油加工装置正常运行。为优化炼化工艺,中国石化胜利石油化工总厂投产使用了常压渣油二次电脱盐工艺,有效控制了催化裂化环节的腐蚀与结盐问题。中国石化济南分公司为了解决预加氢系统铵盐结晶问题并确保重整进料氯含量等指标合格,在预加氢反应器后、换热器前增设了2个脱氯反应器(其中1个备用),实现了预加氢系统的正常运行和重整进料氯含量达标。

3.3.3 在线实时监测技术

国内外许多大型炼油厂在原油炼化装置的很多部位建立了先进的实时腐蚀监测系统[28-33]及挂片腐蚀试验,实现了对腐蚀情况的在线实时监测,保障了装置安全、稳定、长周期的运行。

4 原油中氯化物的检测方法

4.1 无机氯的检测

无机氯的检测方法主要有电量法和银量法。

电量法是通过盐含量测定仪进行定量分析,其原理为油样中的氯离子与含有一定量银离子在乙酸电解液中发生反应,反应见式(4):

消耗的银离子由银电极反应补充,根据法拉第定律即可求得相应的氯离子含量,即无机氯含量。其中,氯离子检出限为0.5~5 000 μg/g。

银量法采用硝酸银标准溶液和铁铵矾指示剂,油样中无机氯盐与硝酸银反应生成固体银盐,再用硫氰酸钾标准溶液回滴剩余硝酸银,差减换算即可得无机氯含量。

目前国内外无机氯测定的标准[34-36]都存在局限性,Br和I等卤素的存在会造成氯含量理论值高于实际值,SO42-的存在也会干扰盐含量测定仪的准确性,使氯含量测定值偏低[37]。

4.2 有机氯的检测

检测油品中有机氯的标准方法[38-44]也存在局限性:Br和I等卤素的存在会干扰结果的准确性;有机氯测定时对油品中氯含量的检出限要求更高,测量精确度更低。目前,常用的有机氯定性定量分析手段包括微库仑定量配合气相色谱分析定性[45]和气相色谱分析定性配合电子捕获检测定量[46]等。

5 相转移催化脱氯

相转移催化因具有相转移、催化活化、高选择性等优点,能够解决非均相油水体系催化反应效率低的问题,克服很多脱氯剂的氯脱除精度低、工业应用条件苛刻等弊端而备受青睐。石鑫等[47]开发出了一种有机氯转移剂,并考察了优选条件下该转移剂添加方式对氯脱除率的影响,还开展了小规模工业试验,应用过程中有机氯脱除精度可高达96.7%。刘公召等[48]以芳烃溶剂油和自制的含有机氯模拟油样进行相转移催化脱除研究,考察了反应温度、反应时间、相转移催化剂用量、NaOH用量对氯脱除率的影响,得出影响因素与氯脱除率正相关的结论。岳宗豪等[49]根据原油脱氯反应机理,采用N,N-二甲基丙二胺为相转移催化剂,与改性β-羟乙基三甲胺、十六胺聚氧丙烯醚复配制得液相脱氯剂,考察了脱氯性能最优下N,N-二甲基丙二胺相转移催化剂与改性β-羟乙基三甲胺、十六胺聚氧丙烯醚的最佳复配比例。该相转移催化脱氯剂操作成本低,无毒无害,使用该脱氯剂可使电脱盐脱水过程中有机氯脱除率高达85%以上。采用合成的三乙基苄基氢氧化铵为相转移催化剂[50],与溶剂和亲核试剂乙醇钠复配制得有机氯转移剂,以4种原油为实验对象,并用原油实沸点蒸馏装置进行了实验,取得了较理想的脱氯效果。

6 结语

原油中氯化物分为有机氯化物和无机氯化物,无机氯化物多天然存在,可采用电脱盐处理脱除,有机氯化物多是人为添加,目前少使用或不使用含有机氯的化学助剂是解决原油有机氯问题的根本途径。脱氯剂正由最初单一的活性组分与载体、简单的物理吸附、低氯容、低氯脱除精度、不可再生、单一脱氯的低效脱氯剂转变为多种活性组分与多种载体、物理吸附与化学吸附并存、高氯容、高氯脱除精度、可再生、具备脱氯脱硫双重性能等特点的高效脱氯剂。脱氯技术较多应用于原油加工过程中,馏分油脱氯技术主要有:催化脱氯技术、金属还原脱氯技术、吸附脱氯技术等。解决原油中氯化物的一系列问题,除了应用脱氯剂、脱氯技术外,主要从设备材质升级、优化炼化工艺、应用在线实时监测技术3个方面进行防护。国内外氯化物检测方法均有一定的局限性,氯一般受Br和I等卤素存在的影响无法精确定量定性,定量原理一般为法拉第定律。一般采用微库仑定量配合气相色谱分析定性、气相色谱分析定性配合电子捕获检测法定量等联用技术测定有机氯含量。当前含氯助剂的使用较为广泛,寻求含氯助剂的有效替代品、研发出脱氯成效显著的新型工艺技术、创新出氯的精确定性定量技术是21世纪以来原油脱氯领域的主要研发方向。目前相转移催化法脱除原油中的有机氯备受青睐,然而如何实现油水两相快速高效的分离,如何处理脱氯后水中的氯离子避免水污染,三相相转移催化剂的研发与应用仍是当前该技术有待开发和解决的实际问题。

[1]张晓静.原油中的氯化物的来源和分布及控制措施[J]. 炼油技术与工程,2004,34(2):14 - 16.

[2]张战军,吴世逵,于洪颖,等. 原油中氯的来源、危害及其防护措施[J]. 广东石油化工学院学报,2013,23(4):1 -4.

[3]American Association of Corrosion Engineers. NACE 34105—2005 Effect of nonextractable chlorides on refinery corrosion and fouling [S]. NACE International publication:Dallas Texas,2005.

[4]White R A,Ehmke E F. Materials selection for refneries and associated facilities[J]. Corrosion,2004,12(5):578 -579.

[5]张其耀. 原油脱盐与蒸馏防腐[M]. 北京:中国石化出版社,1992:244 - 251.

[6]Gutzeit J. Efect of organic chloride contamination of crude oil on refinery corrosion[J]. Corrosion,2000,21(5):649 -651.

[7]姚金森. 催化重整装置氯腐蚀及防治[J]. 石油化工腐蚀与防护,2002,19(1):16 - 18.

[8]于涛. NC-H型高温脱氯剂在重整装置上的应用性能研究[J].化工时刊,2006,20(4):18 - 20.

[9]陈寻成. 催化重整装置的氯化铵结盐与腐蚀问题[J]. 石油化工腐蚀与防护,2003,20(2):11 - 13.

[10]杨秀娜,齐慧敏,高景山,等. 加氢反应流出物腐蚀案例分析[J]. 炼油与化工,2011,22(5):42 - 44.

[11]中国石油化工股份有限公司. 一种原油有机氯脱除装置:203545944 U[P]. 2014-04-16.

[12]潘博,吴幼青,胡卫国,等. 多元金属脱氯剂的脱氯性能[J]. 华东理工大学学报:自然科学版,2007,33(5):666 - 669.

[13]尤留芳. 脱氯剂的现状与开发[J]. 化学工业与工程技术,2001,22(4):32 - 34.

[14]李瑞丽,张平,吕本震,等. 直馏石脑油非加氢吸附脱氯的研究[J]. 石油化工,2015,44(4):477 - 482.

[15]张秋平. 催化重整过程中的脱氯工艺技术[J]. 炼油技术与工程,2012,42(3):25 - 28.

[16]陆久民,张和清,张帆,等. 影响脱氯剂氯容工艺因素的研究[C]//第九届全国工业催化技术及应用年会论文集.陕西:工业催化杂志社,2012:233 - 235.

[17]齐小峰,潘蕊娟,史淑敏. 固体脱氯剂非正常使用的几种情况[J]. 工业催化,2006,14(增刊):474 - 475.

[18]刘有成,刘建,刘振义,等. JX系列高温脱氯剂的开发[J].化肥工业,2003,30(4):23 - 25.

[19]李敬岩,南国枝,范维玉. 改性活性炭对石脑油中有机氯的吸附性能研究[J]. 石油炼制与化工,2009,40(6):61 -64.

[20]刘哲,丛向琴. 原油中有机氯化物的转移脱出技术研究[J].石油化工腐蚀与防护,2012,29(1):6 - 8.

[21]李敬岩,南国枝,范维玉. 改性活性炭对石脑油中有机氯的吸附性能研究[J]. 石油炼制与化工,2009,40(6):61 -64.

[22]樊秀菊,朱建华. 原油中氯化物的来源分布及脱除技术研究进展[J]. 炼油与化工,2009,1(20):8 - 11.

[23]朱晓军,朱建华. 脱氯技术现状与研究进展[J]. 化工生产与技术,2005,12(1):24 - 27.

[24]周红艺,何志桥,潘志彦,等. 金属铁及其化合物还原脱氯有机化合物的研究[J]. 浙江工业大学学报,2002,30(1):63 - 67.

[25]武本成,赵向苗,朱建华,等. 石脑油中微量氯化物的吸附脱除研究[J]. 石油炼制与化工,2013,44(4):51 - 54.

[26]潘相米,王莉,艾珍,等. 国内脱氯剂技术及产品现状[C]//第十四届全国气体净化技术交流会暨2013年新型煤化工气体净化技术研讨会论文集. 南京:化学工业与工程技术杂志,2013:131 - 133.

[27]南国枝,范维玉. 用活性炭脱除石脑油中氯化物[J]. 中国石油大学学报:自然科学版,2010,34(2):159 - 162.

[28]Madhankumar A,Nagarajan S,Rajendran N,et al. Efect of Si nanoparticles on the corrosion protection performance of organic coating on carbon steel in chloride environment[J]. Met Mater Int,2012,18(6):965 - 973.

[29]王曰燕,罗金恒,赵新伟,等. 天然气输送管道火灾事故危险分析[J]. 天然气与石油,2005,23(3):34 - 56.

[30]王生广,陈寻成,于德海. 催化重整装置氯的腐蚀及脱氯剂CT-72的工业应用[J]. 精细化工中间体,2004,34(4):63 - 65.

[31]姚敬博. 催化重整装置氯腐蚀及防护[J]. 石油化工腐蚀与防护,2008,25(1):56 - 58.

[32]赵景茂,叶皓,左禹. 石化装置腐蚀案例库及其人工智能预测评价技术[J]. 全面腐蚀控制,2004,18(6):4 - 9.

[33]张红. 关于对原油中有机氯监测的探讨[J]. 科技向导,2014(9):238 - 238.

[34]国家质量监督检验检疫总局. GB/T 6532—2012 原油中盐含量的测定(电位滴定法)[S]. 北京:中国标准出版社,2012.

[35]国家发展和改革委员会. SY/T 2782—2011 原油盐含量测定法(电测法)[S]. 北京:石油化工出版社,2011.

[36]American Society for Testing and Material. ATSM D6470—1999(2015) Standard test method for salt in crude oils (potentiometric method)[S]. West Conshohocken:ASTM International,2015.

[38]国家质量监督检验检疫总局. GB/T 18612—2011 原油有机氯含量的测定[S]. 北京:中国标准出版社,2011.

[39]国家发展和改革委员会. SY/T 1757—2006 工业芳烃中有机氯的测定(微库仑法)[S]. 北京:石油化工出版社,2006.

[40]中国石油化工总公司. SH/T 0161—1992 石油产品中氯含量测定法(烧瓶燃烧法)[S]. 北京:石油化工出版社,1992.

[41]American Society for Testing and Material. ASTM D808—2011 Standard test method for chlorine in new and used petroleum products (high pressure decomposition device method)[S]. West Conshohocken:ASTM International,2011.

[42]American Society for Testing and Material. ASTM D5808—2003 Standard test method for determining organic chloride in aromatic-hydrocarbons and related chemicals by microcoulometry[S]. West Conshohocken:ASTM International,2003.

[43]Universal Oil Products Company. UOP 588—2012 Total,inorganic,and organic chloride in hydrocarbons[S]. Des Plaines:UOP Standards,2012.

[44]Universal Oil Products Company. UOP 779—2008 Chloride in petroleum distillates by microcoulometry[S]. Des Plaines:UOP Standards,2008.

[45]南国枝,范维玉. 石脑油中氯化物的分析[J]. 实验室研究与探索,2009,28(12):40 - 42.

[46]史军歌,杨德凤,韩江华. 石脑油中有机氯化物的形态及含量分析方法研究[J]. 石油炼制与化工,2013,44(8):85 -89.

[47]石鑫,张志宏,许艳艳,等. 一种有机氯转移剂的开发及油田应用[J]. 材料导报,2014,28(23):342 - 347.

[48]刘公召,王艳芳. 油相中有机氯的相转移催化脱除研究[J].石油化工腐蚀与防护,2014,31(2):9 - 10.

[49]岳宗豪,刘长雷. 高效原油脱氯剂的开发及应用[J]. 炼油技术与工程,2013,43(8):38 - 40.

[50]刘公召,李雪姣. 原油有机氯转移剂的制备与效果评价[J].炼油技术与工程,2012,42(5):51 - 53.

(编辑 杨天予)

Evonik公司新品PPA用于高性能电气与电子应用

Plast News,2015 - 11

Evonik公司新品聚邻苯二甲酰胺(PPA)是以中高端的LED为目标,用于大灯、平面电视和智能手机的移动镜头模块单元。Evonik 公司的资源高效利用分部开发的这种新品PPA,是用于高性能LED灯和光模块的特别配方。据报道,VESTAMID HTplus M8000复合物拥有最佳的热稳定性、广泛的加工窗口,并在电子行业薄壁应用中具有出色的流动性。

VESTAMID HTplus M8000复合物部分基于蓖麻,据称可提供用于生产汽车前大灯、平面电视,甚至是户外体育场馆照明中高端LED的复合物中的关键基础成分。LED外壳需要光稳定,在其使用寿命期间以保持其光学性能和热学性能。当外壳材料不是光稳定时,来自UV光和由LED产生的热量可以把壳体变黄。

这种材料也被证明可以使PPA复合物提供机械完整性,用于智能电话中的可移动透镜模块单元。Evonik公司表示基于LCP材料(液晶聚合物)的现有透镜模块的限制是存在焊接线,可导致所述可移动框的破损。据Evonik公司称,由VESTAMID HTplus M8000基复合物制成的可移动的透镜组件单元允许更高的像素数设计规范,因此增加了智能手机相机的图像分辨率。

Progresses in dechlorination technology for crude oil

Ding Hongsheng1,Wang Tingting1,Yan Feng1,Zhou Tingting2

(1. School of Petroleum and Chemical Technology,Liaoning Shihua University,Fushun Liaoning 113001,China;2. Shandong Chambroad Holdings Co. Ltd.,Binzhou Shandong 256500,China)

The source and distribution of chlorides in crude oil were reviewed. Equipment corrosion,pipeline blockage and catalyst poisoning caused by the chloride were expatiated. Dechlorination agents,dechlorination techniques,protection techniques and the application of anticorrosion techniques were outlined. In addition,actual standard detection methods for the chlorides were summarized. The latest development trends of the dechlorination techniques through phase transfer catalysis were introduced and some suggestions for the phase transfer catalytic dechlorination were put forward.

chlorides;dechlorination techniques;phase transfer catalysis

1000 - 8144(2016)05 - 0624 - 06

TQ 028

A

10.3969/j.issn.1000-8144.2016.05.019

2015 - 11 - 20;[修改稿日期]2016 - 01 - 28。

丁洪生(1963—),男,辽宁省抚顺市人,硕士,教授,电话 13898324163,电邮 Ding63@126.com。