沉积温度对磁控溅射镀钌薄膜微观结构和附着力的影响

2017-01-19潘应君徐源源

王 盼,潘应君,洪 波, 徐源源,杨 林

(武汉科技大学材料与冶金学院,湖北 武汉,430081)

沉积温度对磁控溅射镀钌薄膜微观结构和附着力的影响

王 盼,潘应君,洪 波, 徐源源,杨 林

(武汉科技大学材料与冶金学院,湖北 武汉,430081)

采用中频磁控溅射技术在钼圆片表面镀覆钌薄膜,通过X射线衍射仪、扫描电镜、平整度仪、宏观浸蚀试验和百格测试等对镀层进行表征和检测,研究不同沉积温度对薄膜微观结构和附着力的影响。结果表明,随着沉积温度由室温升至200 ℃,钌薄膜的表面平整性和致密性逐步改善,附着力得以提高;200 ℃沉积薄膜的膜/基结合力最大,其微观结构、致密性等也均达到最优;但当沉积温度进一步提高到300 ℃时,钌薄膜的表面起伏反而增大,附着力有所下降。

钌薄膜;钼基片;磁控溅射;镀膜;沉积温度;附着力;微观结构

钼因具有高熔点、高强度、高硬度以及良好的导电性和耐磨性等优异性能而被广泛应用于晶闸管、半导体的核心配件[1],它能极大提高电子器件的使用寿命。但是钼的高温抗氧化性能很差,钼在空气中加热到约400 ℃就开始氧化,在表面生成一层氧化膜,而且表面的氧化膜会如载体一般向钼基体内部继续传递氧气,导致钼的进一步加速氧化[2],从而在很大程度上影响了钼的使用寿命。在钼片表面镀一层钌薄膜能够起到有效的保护作用。钌薄膜有良好的导电导热性以及耐磨性,可以进一步改善钼片的性能,同时钌与钼的线膨胀系数相近(分别为6.4×10-6、5.2×10-6K-1),也为在钼片表面镀覆钌薄膜提供了可能性。制备纳米钌薄膜的方法主要有电镀法[3]、化学镀法[4]、磁控溅射法等,与前两种方法相比,利用磁控溅射法在钼基体表面镀覆贵金属钌薄膜的相关研究还比较少。钼片比较难以镀覆,而且在磁控溅射镀膜工艺中,具体溅射参数对薄膜性能具有重要影响。因此本文主要研究通过中频磁控溅射技术在钼片基体表面镀覆钌薄膜,重点探讨沉积温度对钌薄膜微观结构和附着力的影响。

1 试验

1.1 材料及试验方法

镀膜前先将钼基片置于浓双氧水中氧化表面,再浸泡于硫酸和重铬酸钾的混合溶液中去除表面一层氧化物,用去离子水冲洗后放入盐酸中活化表面,再经过两道去离子水冲洗,快速烘干后放入溅射腔室。

磁控溅射镀钌工艺参数为:本底真空度2.0×10-3Pa,氩气流量15 mL/min,腔体气压0.5 Pa,溅射电流2.7 A,溅射功率1.7 kW,溅射偏压0 V,占空比30%,沉积温度分别为室温、100、200、300 ℃。由于基体表面洁净度对薄膜结合力的影响较为显著,因此在沉积钌膜前先进行一次偏压清洗(氩气流量为60 mL/min,负偏压为600 V)以进一步清洁基片表面。

1.2 检测方法

采用X’Pert Pro MPD型X射线衍射仪分析膜层物相组成。利用Nova Nano-400型扫描电镜观察膜层的表面及截面形貌。采用FlatMaster 200型平整度仪检测薄膜表面平整度。

通过宏观浸蚀试验检测钌薄膜的表面致密性。将镀钌样品浸于腐蚀液(体积比为2∶1∶2的38%盐酸、67%硝酸和40%氢氟酸混合溶液)中,该腐蚀液能够腐蚀基体钼而不与钌薄膜发生反应[5],10 s后取出样品置于潮湿的吸水纸中包覆,12 h后观察样品的表面腐蚀情况。

通过百格测试方法来检测膜/基结合力的大小,测试胶带型号为3M610。用百格刀在镀后样品表面划100个1 mm×1 mm的方格。胶带贴于百格位置,以手指压下使胶带紧密贴附于薄膜,再以瞬间力道将胶带撕起,记录脱落方格的数量。

2 试验结果与讨论

2.1 镀层的物相组成、表面及截面形貌

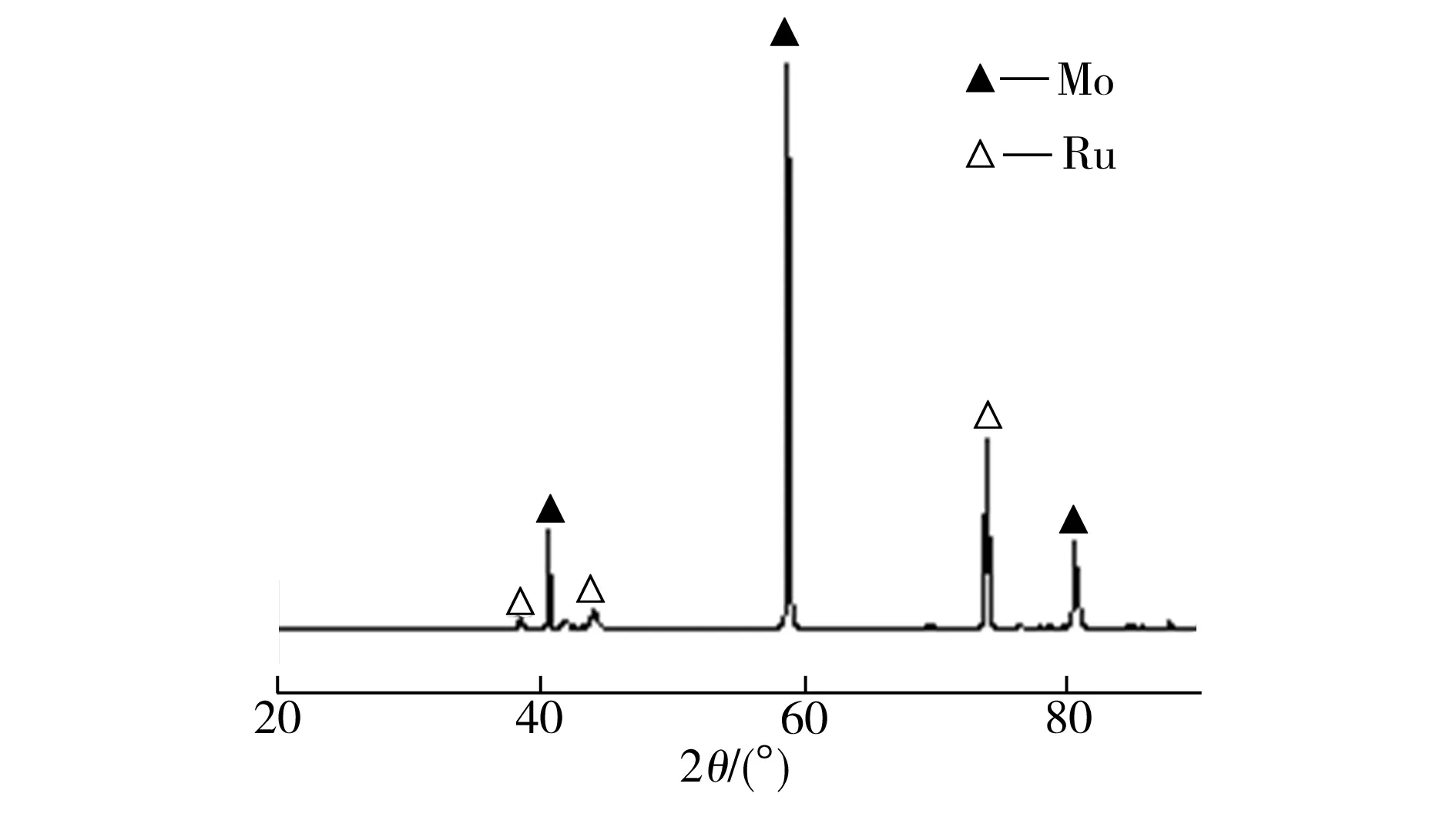

图1为200 ℃沉积温度所制薄膜的XRD图谱,图中除了Ru的衍射峰外,还有Mo的衍射峰,这主要是因为镀层较薄,而电子束能量较高,穿透了表层镀膜,打到基体上。由于所镀涂层为单一钌薄膜,温度不影响其相组成,故其它沉积温度下所制钌薄膜的XRD图谱与图1类似。

图1 沉积温度200 ℃时镀膜的XRD图谱

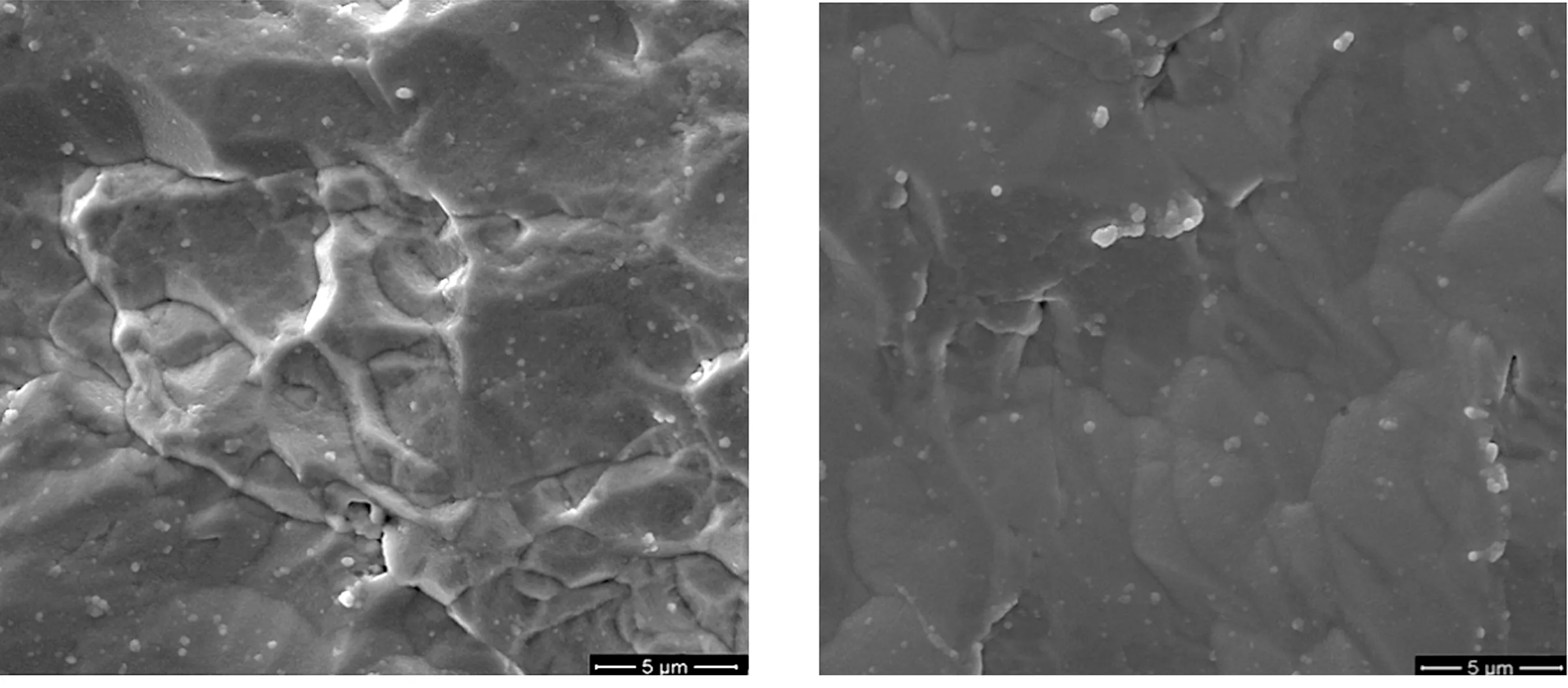

图2所示为不同沉积温度下钌膜层的表面形貌。由图2可见,室温下所得钌薄膜的表面起伏很大,有许多裂纹及孔洞等缺陷,结构疏松,致密性较差,这会极大地影响薄膜的附着力;随着沉积温度的升高,薄膜的致密性、完整性都不断得到改善,孔洞及裂纹等缺陷也逐渐减少,沉积温度为200 ℃时,薄膜表面十分平整,结构起伏很小;随着沉积温度进一步升至300 ℃,薄膜表面结构起伏反而增大,且出现部分细微裂纹。图3为200 ℃沉积温度下的钌薄膜截面形貌。从图3中可以看到,膜层截面较为致密,界面之间没有孔洞等缺陷,膜层与基体连接紧密。

(a)室温 (b)100 ℃

(c)200 ℃ (d)300 ℃

图3 沉积温度200 ℃时钌薄膜的截面形貌

2.2 镀层的表面平整度

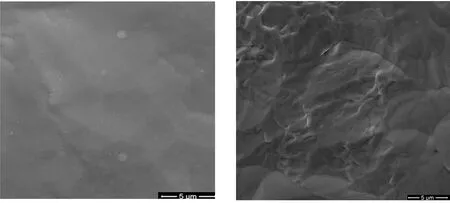

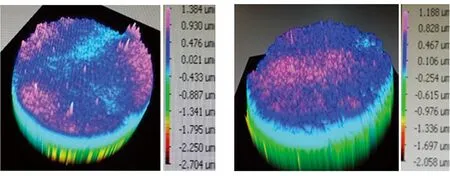

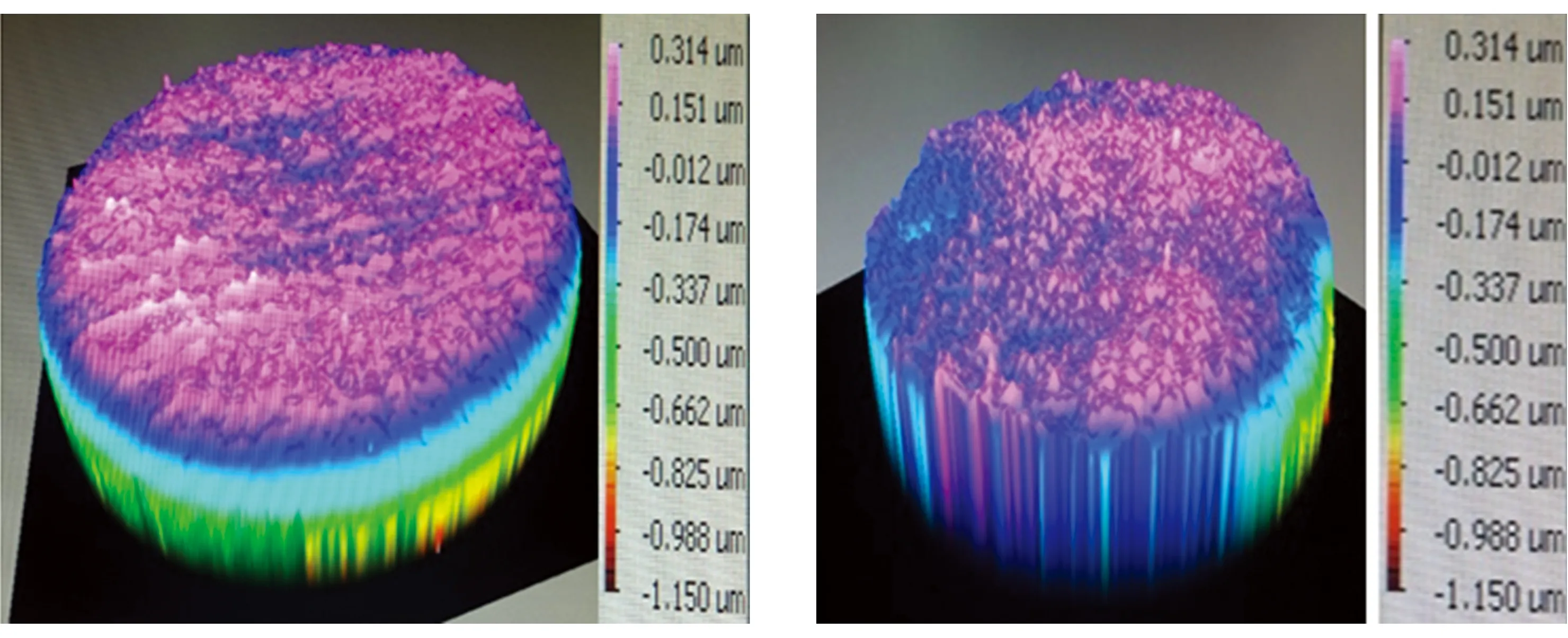

薄膜的表面微观三维立体形貌和平整度是表征其微观结构性能的一个重要指标。图4为通过平整度仪得到的钌薄膜平整度情况。从图4中可以看出,随着沉积温度从室温逐步提高到200 ℃,薄膜表面平整度情况不断改善,表面尖峰的高度和数量均不断减小,在200 ℃时平整度达到最优,表面结构起伏在0.15 μm左右。沉积温度为300 ℃时,薄膜表面的结构起伏又有所增大。

(a)室温 (b)100 ℃

(c)200 ℃ (d)300 ℃

2.3 镀层的表面致密性

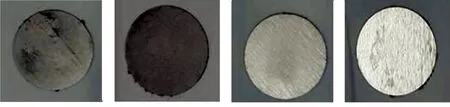

图5所示为不同沉积温度下镀钌样品的宏观浸蚀试验结果。从图5中可以看出,室温下沉积的钌薄膜,经过浸蚀后表面出现较多的腐蚀痕迹,表明薄膜表面有微观孔洞和裂缝,完整性和致密性较差;对于在较高沉积温度下所制钌薄膜,其表面浸蚀情况得到改善,且200 ℃沉积的钌薄膜表面完全没有腐蚀痕迹出现,表明薄膜完全覆盖基体,且具有较好的表面致密性。

(a)室温 (b)100 ℃ (c)200 ℃ (d)300 ℃

2.4 镀层的附着力

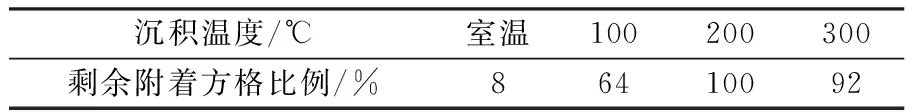

钌薄膜的百格测试结果如表1所示。由表1可见,室温下沉积的钌膜层附着力较差,经过胶带拉剥后只有约8%的薄膜还附着在基体上;随着沉积温度的升高,薄膜的附着力得到明显提升,在沉积温度为200 ℃时薄膜附着力达到最大,薄膜经过胶带拉剥后完全没有出现脱落现象,表明钌膜与基体能紧密结合;但是随着沉积温度的进一步升高,膜/基结合力反而呈现下降趋势。

表1 钌薄膜的百格测试结果

2.5 讨论

薄膜的沉积过程是在基片上进行的,基片温度主要影响膜层结构、晶体生长以及薄膜与基体之间的结合力。室温时,沉积在基片上的靶材原子能量较低,不易扩展而且结晶性较差,无法形成连续致密的薄膜,容易产生较多的孔洞及缺陷,并且膜层不同区域范围内的高低起伏差别较大,导致膜层的表面均匀性、平整性以及膜与基体的附着力均较差。

随着沉积温度由室温升至200 ℃,从靶材溅射出来的钌原子沉积在钼圆片基体表面时,其具有的能量也越来越高,原子及晶界的扩散能力不断增强,导致表面处初始生长较快的尖峰部分不断向旁边扩展,同时又促进了晶化,增大了钼基片的镀覆能力,减小了表面结构起伏,有利于提高薄膜的均匀性和平整度。薄膜结晶性提高后,更容易得到尺寸均匀的晶粒,所形成的微小薄膜互相扩展融合,也有利于薄膜的致密完整性。

沉积温度升至300 ℃时,由于沉积温度过高,导致薄膜晶粒粗大,容易产生结构缺陷,反而增大了表面的结构起伏,且膜层内应力较大,降低了薄膜的附着力[6],增大了膜层的开裂倾向,容易形成表面的细微裂纹。

3 结论

(1)利用磁控溅射技术在钼片表面镀钌薄膜时,沉积温度对钌薄膜的微观结构和膜/基结合力影响较大。

(2)随着沉积温度由室温升至200℃,钌薄膜的平整性和表面致密性逐步改善,附着力得以提高。200 ℃时,膜层性能达到最优,表面没有明显的孔洞及微裂纹,横截面连续致密,且与基体紧密结合。但当沉积温度进一步提高到300 ℃时,钌薄膜的表面起伏反而增大,平整度和附着力有所下降。

[1] 刘宝忠.钼圆的应用及生产进展[J].金属世界, 2009(6): 98-99.

[2] Rouhani M, Hobley J, Subramanian G S, et al. The influence of initial stoichiometry on the mechanism of photochromism of molybdenum oxide amorphous films[J]. Solar Energy Materials and Solar Cells, 2014, 126:26-35.

[3] 杨昊, 方达经, 张业明,等.钛基表面电沉积钌的工艺研究[J].装备环境工程, 2008, 5(4):10-13,48.

[4] 金琳, 刘旭光, 杨永珍,等. 碳微球负载钌纳米颗粒复合材料的化学镀制备[J].材料导报, 2010, 24(16):21-24,45.

[5] 岗特·裴卓.金相浸蚀手册[M].李新立,译.北京:科学普及出版社,1982:61-62.

[6] 余凤斌, 陈莹. 磁控溅射对薄膜附着力的影响[J].绝缘材料,2008,41(6):41-43,46.

[责任编辑 尚 晶]

Effect of deposition temperature on microstructure and adhesion of ruthenium film plated by magnetron sputtering

WangPan,PanYingjun,HongBo,XuYuanyuan,YangLin

(College of Materials Science and Metallurgical Engineering,Wuhan University of Science and Technology,Wuhan 430081,China)

Ruthenium films were prepared on molybdenum discs by intermediate frequency magnetron sputtering, then characterized and tested by X-ray diffractometer, scanning electron microscope, flatness tester, macro-etching test and cross cut test. Effects of deposition temperature on microstructure and adhesion of the films were discussed. The results show that the compactness, smoothness and adhesion of ruthenium film are improved with the increase of deposition temperature from indoor temperature to 200 ℃. Ru film deposited at 200 ℃ has the greatest coating-substrate adhesive force and the optimal microstructure and compactness. However, when the deposition temperature rises to 300 ℃, the surface fluctuation of ruthenium film increases and its adhesion declines.

ruthenium film; molybdenum substrate; magnetron sputtering; coating film; deposition temperature; adhesion; microstructure

2016-10-09

王 盼(1991-),男,武汉科技大学硕士生.E-mail:2577473358@qq.com

潘应君(1965-),男,武汉科技大学教授,博士生导师.E-mail:hbwhpyj@163.com

10.3969/j.issn.1674-3644.2017.01.005

TG174.444

A

1674-3644(2017)01-0023-04