硼化钛基陶瓷/钛合金梯度纳米结构复合材料组织演化、损伤失效与抗弹性能研究

2017-01-19赵忠民彭文斌

赵忠民,彭文斌

硼化钛基陶瓷/钛合金梯度纳米结构复合材料组织演化、损伤失效与抗弹性能研究

赵忠民,彭文斌

军械工程学院车辆与电气工程系,石家庄050003

基于陶瓷/钛合金之间的熔化连接和原子互扩散,采用离心反应熔铸工艺成功制备出具有连续梯度特征的TiB2基陶瓷/Ti-6Al-4V合金层状复合材料。该复合材料分为陶瓷基体、中间过渡区及金属基底三层结构,且陶瓷/钛合金层间原位形成以陶瓷相 (TiB2, TiC1-x)、Ti基合金相的尺寸和体积分数为特征的梯度纳米结构 (微米®微纳米®纳米) 复合界面。测试表明该复合材料层间剪切强度、弯曲强度、断裂韧性分别达到335 MPa ± 35 MPa、862 MPa ± 45MPa和45 MPa×m1/2 ± 15 MPa×m1/2。陶瓷/钛合金层间剪切断裂诱发TiB2、TiB棒晶的自增韧机制及有限的Ti基合金延性相增韧机制,使层间剪切测试与三点弯曲测试得出的载荷/位移曲线均呈现出近乎线性上升趋势。对TiB2基陶瓷、陶瓷/钛合金层状复合材料进行14.5军用制式穿甲弹DOP靶试,得出两种材料的平均防护系数分别为3.05和7.30。陶瓷/钛合金层间原位生成的梯度纳米结构复合界面不仅改善了陶瓷/钛合金之间声阻抗匹配,而且也使陶瓷/钛合金层间保持高的结合强度。陶瓷/钛合金层状复合材料遭受弹体冲击时,将诱发界面载荷传递与剪切耦合的双重效应,最终在表观上使陶瓷/钛合金层状复合材料的防弹性能得以显著提升。

陶瓷/金属层状复合材料;离心反应熔铸工艺;梯度纳米结构界面;损伤失效;防弹性能

陶瓷/背板层状复合装甲是目前结构最简单、研究最普遍、应用最广泛的装甲材料之一。研究表明[1-8]:因陶瓷面板与背板之间为胶粘连接,层间界面声阻抗发生突变,陶瓷/背板层间横向剪切强度低,加之陶瓷的脆性本质,因而在弹丸一次冲击作用下陶瓷面板与粘接层损伤面积大,出现诸如粘接层失效、陶瓷破碎飞溅、面板/背板分离等严重的动态损伤,难以承受弹丸的二次打击。这一损伤特性致使目前陶瓷/金属层状复合装甲防护能力难以得到进一步提升,且不具备抗重复打击能力,因而成为陶瓷复合装甲发展的技术瓶颈。

相比于传统的陶瓷/金属双层结构复合装甲,陶瓷/金属功能梯度复合装甲具有明显的结构/功能一体化集成优势,即:(1) 通过建立梯度过渡层,弱化反射拉伸波与横向剪切波,引发层间剪切耦合效应,利于传递横向载荷与横向应变;(2) 多尺度界面促进应力波发散,促使金属相流变,利于冲击能量耗散、应力波强度衰减与反射拉伸波高峰延迟;(3) 通过梯度过渡层的载荷传递作用,增大复合材料韧性,减小复合装甲的冲击损伤面积,提升装甲抗多次打击的能力,进而可显著改善冲击载荷下界面应力状态,更加高效发挥陶瓷高模量、高硬度与金属高韧性的性能互补优势。自上世纪90年末美国科学家提出陶瓷/金属梯功能梯度复合装甲的新概念后,该材料已成为装甲防护材料发展的总趋势[8-10]。然而,作为目前最具发展潜力的陶瓷骨架渗金属型功能梯度复合装甲材料,虽然消除了沿材料厚度方向的声阻抗突变界面,但是却难以满足高硬度面板、高强韧性背板的装甲结构要求,因而虽使装甲抗多发弹能力有所改善,但却又使装甲抗单发弹能力不足。因此,陶瓷骨架渗金属型功能梯度复合装甲仍需在组分设计、微观修饰、制备工艺及性能评价等方面进行深入的研究和全面的改进[8]。

梯度纳米结构是指材料的结构单元尺寸(如晶粒尺寸或层片厚度) 在空间上呈梯度变化,即材料存在着从纳米尺度连续增加到微米尺度的微结构演化特征。梯度纳米结构的实质是晶界(或相界) 密度在空间上呈梯度变化,因此对应着许多物理化学性能在空间上的梯度变化、结构尺寸的梯度变化,有别于不同特征尺寸结构(如纳米晶粒、亚微米晶粒、微米粗晶粒) 的简单混合或复合,有效避免了结构特征尺寸突变引起的性能突变,可以使具有不同特征尺寸的结构相互协调,同时表现出各特征尺寸所对应的多种作用机制,使材料的整体性能和使役行为得到优化和提高[11]。因此,积极发展低能耗、快流程的陶瓷/金属梯度复合新方法及外场 (如离心场、超声场、电磁场、超临界环境等) 辅助制备新工艺,制备出低成本、高性能的陶瓷/金属梯度纳米结构复合材料,实现陶瓷/金属层间梯度纳米结构演化的过程控制,就成为当前功能梯度复合材料 (Functional Graded Materials, FGM) 的国际发展前沿与研究热点[12]。

军械工程学院赵忠民[13, 14]等人采用离心反应熔铸技术,通过陶瓷液态成形与快速凝固方式,成功制备出TiB2基细晶陶瓷。随后,赵忠民[15, 16]等人通过预先置入Ti-4Al-4V合金基板,借助高速离心机引发的“热爆”反应及随即形成的热真空环境,促使钛合金基底部分熔化,通过钛合金与陶瓷的液态熔合与扩散,制备出硼化钛基陶瓷/钛合金层状复合材料。本文基于离心反应熔铸硼化钛基陶瓷/钛合金层状复合材料,通过层间组成、相尺寸分布与微结构演化的显微分析,结合复合材料弯曲强度、断裂韧性、界面剪切强度及界面硬度分布的力学性能测试,并与TiB2基陶瓷力学性能相比较,揭示复合材料界面结构、力学性能与损伤演变之间的联系,探究层间连续梯度界面对材料结构损伤演化、失效机制的影响,并通过14.5 mm军用制式穿燃弹DOP (Depth of Penetration) 靶试验证,揭示多尺度界面作用下陶瓷/钛合金梯度纳米结构复合材料对穿甲弹的动能耗散机制与抗弹机理。

1实 验

本研究所用的原料为粒度同在40 μm ~ 70 μm的分析纯Ti粉、Ni粉和粒度为5 μm ~ 10 μm的工业纯B4C粉。根据化学反应式 (1) 确定Ti和B4C的摩尔比为3:1,且Ni金属添加量占反应体系总质量的10%。

3Ti + B4C ® TiC + 2TiB2(1)

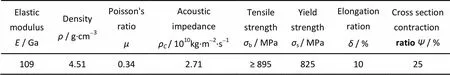

本研究所用的金属基板Ti-6Al-4V合金,其基本物理、力学性能列于表1。

表1 Ti-6Al-4V合金性能[17]

将经表面预处理的Ti-6Al-4V合金基板放置于坩埚底部。按比例配置的粉末物料在球磨机中球磨混合4 h后装填于坩埚内部金属基板上,用液压机将反应物料压制成坯,并将坩埚固定于悬臂离心机上。开动离心机使坩埚底部的离心加速度达到2000(为重力加速度,9.8m·s-2),以钨丝通电加热方式在反应物料上部进行局部引燃,促使“热爆”反应模式生成。待热爆反应结束继续保持离心机运行5 min后,迅速停止离心机并快速取出坩埚,放入高温退火炉中缓慢冷却至室温。最后待高温炉炉温降至室温,自坩埚中取出材料样品,经电火花线切割加工后获得对角线长为80 mm的正六边形材料制品,如图1所示。

Figure 1 Hexagonal products of laminated composite of ceramic and Ti-based alloy

采用山东掖县材料试验机厂的HVS-50型数显维氏硬度仪测试陶瓷/合金钢层间界面硬度分布。

采用三点弯曲法测定了TiB2基陶瓷、TiB2基陶瓷/合金钢层状复合材料的弯曲强度f,所用试样尺寸为36 mm3 mm4 mm,加载速率为 0.5 mm/min。采用单边切口梁 (Single-Edge Notched Beam, SENB) 测定了TiB2基陶瓷、TiB2基陶瓷/合金钢层状复合材料的断裂韧性IC,所用试样尺寸为25 mm2.5 mm5 mm,加载速率 0.05 mm/min。对于层状复合材料,陶瓷、金属层厚各占试样厚度一半,以陶瓷表面为压头接触面,且SENB切口位于金属基底一侧。以短梁剪切法测定了层状复合材料界面剪切强度,所用试样尺寸为20 mm8 mm5 mm,加载速率为0.2 mm/min。材料各项力学性能均测试了6根试样并取平均值。

采用日本Rigaku公司的RINT 2000型X射线衍射仪 (XRD) 分析了复合材料的相组成;采用德国Zeiss公司的Ultra55型场发射扫描电镜 (FESEM) 分析了复合材料界面组成结构和断口形貌,采用美国FEI公司的Tecnai F30型透射电子显微镜(TEM) 分析了复合材料界面相结构和形态,采用Tecnai F30型透射电子显微镜高分辨系统观察了复合材料层间异相界面。

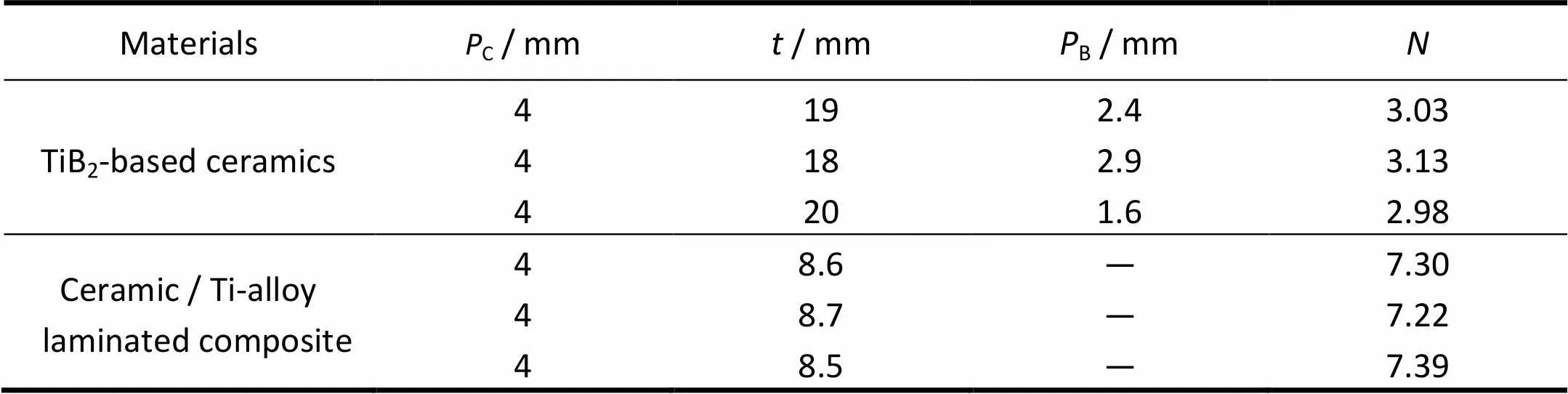

根据国家军用标准 (GJB5119-2002),采用14.5 mm军用制式穿甲燃烧弹以990 ± 8 m/s的着弹速对TiB2基陶瓷、TiB2基陶瓷/钛合金层状复合材料分别进行了DOP (Depth of Penetration) 靶试,DOP靶体结构如图2所示。根据DOP靶试结果,根据以下公式计算出了两种材料的防护系数:

(2)

式中,0为14.5 mm穿甲燃烧弹对603装甲钢的侵彻深度 (约为41 mm);r为穿甲弹对603装甲钢后效板的侵彻深度,由于在靶试中靶体背板厚度较大,使得弹体未能击穿背板,故该值不予考虑;C与B分别为高强钢 (30CrMnSiNi2A) 面板与背板的侵彻深度 (mm);=Q/0= 0.74为高强钢面板、背板相对于603装甲钢的穿深换算系数 (其中Q为14.5 mm穿甲燃烧弹对高强钢的侵彻深度,约为30.4 mm);为穿甲弹对靶体材料的侵彻深度 (mm);m为603装甲钢密度 (7.85 g/cm3);c为靶板材料密度。

Figure 2 Sketch of target structure for DOP test

图3实验制备出的陶瓷基体粉末XRD分析

Figure 3 XRD pattern of the prepared ceramic matrix powder

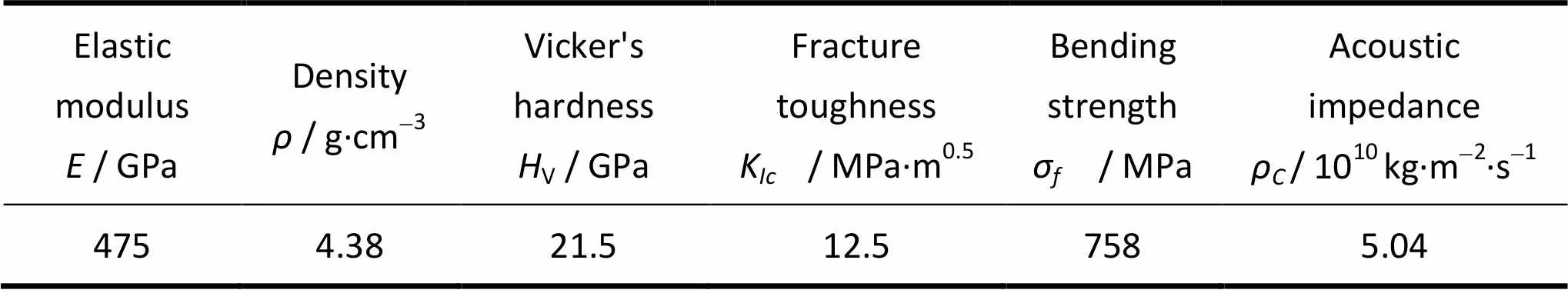

表2 实验制备出的TiB2基陶瓷性能

2 结果与讨论

2.1 陶瓷/钛合金层状复合材料界面结构与梯度演化

XRD和FESEM分析表明,TiB2基陶瓷由TiB2基体相的微米或亚微米片晶、第二相的TiC无规则晶及少量的Ni基合金晶间相构成,如图3和图4所示。TiB2基陶瓷的弹性模量、密度、维氏硬度V、断裂韧性IC、弯曲强度f及声阻抗C测试结果列于如表2。

对TiB2基陶瓷中的裂纹扩展路径以及三点弯曲强度试样的断口形貌进行了FESEM观察,发现正是小尺寸TiB2片晶在断裂过程中诱发的裂纹钉扎、裂纹偏转、裂纹桥接及片晶拔出的增韧机制 (图5、图6),才使得该陶瓷具有高的断裂韧性与弯曲强度。

Figure 4 FESEM micrograph of TiB2-TiC-Ni

Figure 5 FESEM images of crack propagation paths: (a) crack deflection (b) crack bridging and pull out

Figure 6 FESEM fractography of TiB2-based ceramic

图7所示为陶瓷/钛合金界面组织的低倍FESEM照片。可以看出,陶瓷/钛合金层间不存在明显的阶跃式突变界面。

图7 层状复合材料层间FESEM显微组织

Figure 7 FESEM microstructure of the laminated composite from the ceramic to Ti-6Al-4V alloy substrate

对陶瓷/钛合金层间 (自陶瓷至钛合金方向) 每隔0.5 mm依次电火花线切割、磨制抛光后分别进行XRD和FESEM分析,发现靠近陶瓷基体的层间区域组成相为TiB2、TiC1-x及少量的TiB,中间过渡区由TiB、TiC1-x和Ti基合金相组成,靠近Ti-6Al-4V金属基底的层间区域则为Ti相和少量的TiC1-x(图8)。同时,从靠近陶瓷基体的层间区域到靠近钛合金基底的层间区域,TiB2的相尺寸与体积分数急剧降低,Ti相体积分数逐渐增多,而TiB的相尺寸与体积分数却呈现出先渐升后骤降的趋势,如图9所示。

Figure 8 XRD patterns of the interlaminar regions of the laminated composite: (a) the area near the ceramic matrix; (b) the area of the intermediate; (c) the area near the Ti-alloy substrate

Figure 9 FESEM images of the interlaminar microstructures from the ceramic to Ti-6Al-4V alloy:(a) ceramic matrix; (b) 0.5 mm away from the ceramic; (c) 1.0 mm away from the ceramic; (d) 1.5 mm away from the ceramic

基于前期研究[13-16, 18]可知,高的离心力引入促成SHS“热爆”燃烧模式转化,促使SHS过程的高能量集中瞬间生成,并在坩埚内部迅速形成热真空环境,这不仅促使全部液态产物的快速生成,而且还导致了钛合金基底的部分熔化。在自由原子扩散驱动力作用下,液态陶瓷与熔融钛合金发生熔合与互扩散,在液态陶瓷与固态钛合金基底之间形成Ti、B、C各自元素原子的浓度梯度。在随后的快速凝固过程中,靠近液态陶瓷区域中B、Ti原子浓度高,且TiB2熔化熵最大,故在凝固初期TiB2作为初生相率先形核析出,随即TiC第二相也析出长大。当TiB2初生相完全析出后,钛合金基底与陶瓷的液态熔合与扩散使得靠近半固态陶瓷的层间区域仍存在着剩余钛液,随即发生TiB2析出相与剩余钛液之间的转熔反应,直接生成细小的TiB棒晶,即

Ti (l) + TiB2 (s) ® 2TiB (s)(3)

这样不仅使陶瓷基体相TiB2得以细化,而且在层间界面上又原位生成了TiB微纳晶,使陶瓷凝固组织得以进一步细化。但是,因瞬时高温原子有限扩散所致,B的原子浓度随远离半固态陶瓷的距离增加而急剧下降,使得中间过渡区的TiB2初生相尺寸与体积分数随之急剧减小。与之相反,Ti的原子浓度却随之陡然升高,这样在高浓度的自由Ti原子作用下,TiB2初生相经转熔反应迅速消失,而TiB析出相呈现出先渐增后渐少乃至完全消失的变化趋势,故在靠近陶瓷基体的层间区域上TiB的相尺寸与体积分数均呈最高值,进而最终从陶瓷基体到Ti-6Al-4V基底形成以TiB2、TiB尺寸与体积分数为特征的跨尺度多层次 (多相相间) 连续梯度复合结构。同时,由于C原子也持续向钛合金基底发生扩散,且C相对于B在合金液相中具有高的扩散系数[19],故在靠近钛合金基底的层间区域生成非化学计量比的微纳米/纳米TiC1-x颗粒镶嵌于Ti基底上的凝固组织。

图10 层状复合材料层间维氏界面硬度分布图

Figure 10 Vickers hardness distribution at the interlaminar region of the laminated composite

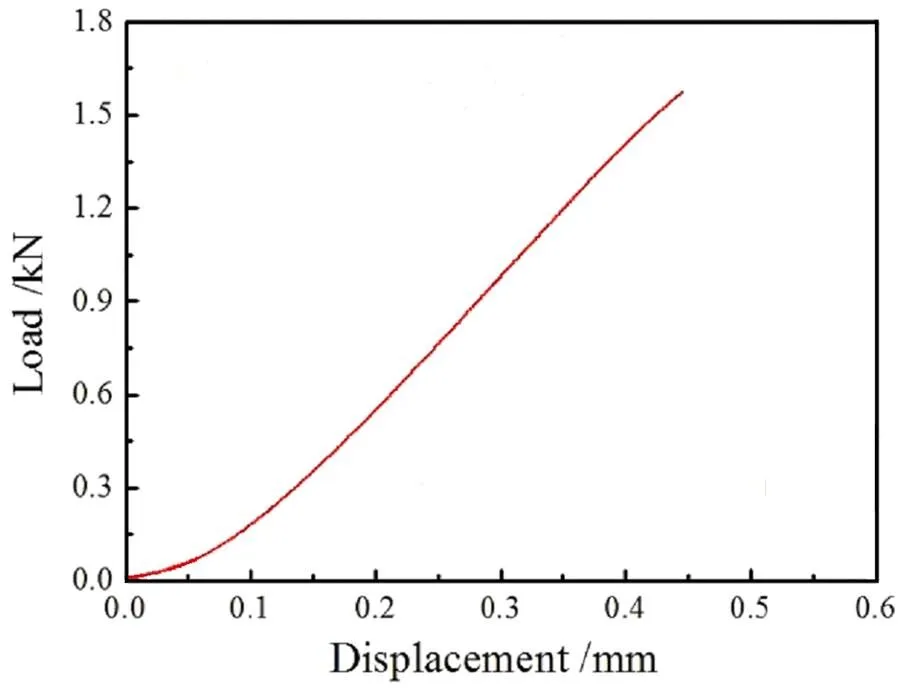

图11 层状复合材料层间剪切载荷-位移曲线

Figure 11 Load-displacement curve of the laminated composite during interlaminar shear test

图12 层状复合材料三点弯曲载荷-位移曲线

Figure 12 Load-displacement curve of the laminated composite during 3-point bending test

图13 层状复合材料三点弯曲测试失效样品

Figure 13 The failed samples of the laminated composite after 3-point bending test

2.2陶瓷/钛合金层状复合材料力学性能与损伤失效机制

图10为陶瓷/钛合金连续梯度层状复合材料层间维氏硬度变化曲线。由于陶瓷/钛合金之间的液态熔合与互扩散,陶瓷/钛合金层间界面上形成了跨尺度连续梯度复合结构,故在表观上使复合材料层间维氏硬度近似呈线性变化。短梁剪切强度测试和三点弯曲强度测试发现,陶瓷/钛合金层状复合材料层间短梁剪切载荷-位移曲线与三点弯曲载荷/位移曲线均近乎呈线性关系,如图11和图12所示。在三点弯曲测试中还发现,陶瓷/钛合金层状复合材料在发生部分层间解离、开裂后才出现陶瓷断裂失效现象,如图13所示。测试得到,陶瓷/钛合金层状复合材料层间剪切强度为335 MPa ± 35 MPa,弯曲强度为862 MPa ± 45 MPa,略高于陶瓷基体弯曲强度 (758 MPa ± 25 MPa) 和Ti-6Al-4V合金退火态的屈服强度 (825 MPa),但低于Ti-6Al-4V合金退火态断裂极限 (³895 MPa)。复合材料单边切口梁断裂韧性IC达到45 MPa·m1/2± 15 MPa·m1/2。

低倍FESEM观察发现陶瓷/钛合金连续梯度层状复合材料的剪切断口呈凸凹不平状,如图14 (a) 所示。高倍FESEM观察发现材料剪切断口多发生于陶瓷/钛合金层间界面上,如图14 (b) 所示。如前所述,由于陶瓷/钛合金层间形成以TiB2、TiB相的尺寸和体积分数为特征的跨尺度多层次连续梯度复合结构,因而当层间界面承受低载荷剪切 (即层间界面剪切位移低于0.02 mm) 时,因Ti延性相的塑性变形与加工硬化,载荷-位移曲线表现出锯齿状波动上升;但是当层间界面剪切位移大于0.02 mm后,层间界面剪切过程则主要表现为层间TiB2棒晶 (或片晶)、TiB棒晶的沿晶断裂模式,进而诱发TiB2棒晶 (或片晶) 和TiB棒晶的裂纹钉扎、裂纹偏转、裂纹桥接及拔出增韧机制 (图15),使得剪切载荷-位移曲线呈现出近乎线性上升趋势 (图11),并使复合材料层间剪切强度维持着较高水平。

Figure 14 Interlaminar shear fractographies of ceramic/Ti-alloy continuously-graded laminated composite: (a) low magnification; (b) high magnification

Figure 15 Interlaminar shear fractographies of ceramic/Ti-alloy continuously-graded laminated composite: (a) pull-out of TiB2platelets; (b) pull-out of TiB rod-like grains

如前所述,高速离心场的引入促使燃烧合成“热爆”模式转化,不仅促成液态陶瓷快速生成,而且还促进了Ti-6Al-4V合金基底部分熔化,这样经快速凝固后熔融钛合金极易形成粗大的铸态柱状晶,并产生缩孔凝固缺陷 (图16),严重弱化钛合金的塑、韧性,加之陶瓷/钛合金层间结合强度又较高,所以为保持复合材料陶瓷/钛合金之间协同位移,靠近层间区域的陶瓷基体首先发生层间横向剪切开裂,裂纹扩展过程中TiB棒晶又诱发裂纹桥接、拔出增韧机制,如图17箭头所示。尽管这种陶瓷自增韧机制对增大裂纹扩展阻力、抑制裂纹扩展具有积极作用,但是缺乏增韧效果更为强烈的延性相增韧机制,难以抑制陶瓷与钛合金之间横向剪切位移,最终表现出层间剪切开裂、陶瓷部分碎化的材料破坏失效形式,如图13所示。

Figure 16 FESEM image of solidified microstructures and shrinkage cavities in Ti-alloy substrate

图17复合材料三点弯曲断口形貌FESEM图像

Figure 17 FESEM fractography of the laminated composite after 3-point bending test

2.3 陶瓷/钛合金层状复合材料抗弹性能与侵彻弹动能耗散机制

TiB2基陶瓷、陶瓷/钛合金层状复合材料的防护系数测试结果列于表3,两种材料的平均防护系数分别为3.05与7.30,且层状复合材料在防护系数上比TiB2基陶瓷提高了139.3%。经DOP靶试后观察材料毁伤状况,发现14.5 mm军用制式穿燃弹虽然对厚度约为20 mm的TiB2基陶瓷发生完全侵彻,并在高强钢背板上造成深度为1.5 mm ~ 3.0 mm的剩余浅坑 (图18),但是却仅对层状复合材料的陶瓷层造成侵彻深度为8.5 mm ~ 8.7 mm的表面损伤,且弹头钝化严重,弹体发生断裂,分别如图19和图20所示。因此这就证实硼化钛基陶瓷/钛合金梯度纳米结构复合材料,凭其高的层间解离抗力与高的整体强韧性,在DOP靶试中不仅表现出高的抗弹性能,而且又可呈现出优异的抗多次打击能力。

表3 材料靶试结果

Figure 18 Damage and Failure of TiB2-based ceramic target after DOP test: (a) ceramic; (b) back plate

国内外关于陶瓷材料动态力学的研究结果指出[1-8],当穿甲弹冲击、侵彻靶板时,在陶瓷/高强钢背板界面处会产生反射拉伸应力波,这一应力波在传播过程中会持续在陶瓷内部缺陷 (如缩孔、缩松、气孔等) 处诱发微裂纹,并促使其向陶瓷内部、边缘发生深度扩展,经交汇、连通后形成圆锥形裂纹 (Conical Cracks),加速陶瓷整体的碎化和层裂。当撞击裂纹和圆锥形裂纹发生交汇、贯通时,陶瓷周边约束对碎化陶瓷的互锁效应随即失效,残余弹体便在剩余动能作用下轻易穿透松散的碎化陶瓷,继续撞击、侵彻高强钢背板,最终致使陶瓷的防护能力失效,并在高强钢背板上产生剩余穿深,如图18所示。

Figure 19 Impact damages of ceramic/Ti-based-alloy nanostructured graded composite after DOP test: (a) impact front; (a) back

Figure 20 Damage and failure of the AP projectile after DOP test

Figure 21 The dependence of transmitting coefficientof compressive stress wave on the divided number of the intermediate

由于本研究所制备的陶瓷/钛合金界面具有多层次 (多相相间)、跨尺度 (微米®微纳米®纳米) 的梯度纳米结构连续演化特征,陶瓷与钛合金之间不存在阶跃式突变界面,陶瓷/钛合金的声阻抗C、弹性模量和硬度V等性能呈现连续变化,因此可将层状复合材料梯度界面看作材料性质相近、声阻抗小幅等值变化的层材料(界面声阻抗C匹配性越好,层间声阻抗的差值就越小,值就越大)。将弹着点产生的冲击波简化为一维应力波,只考虑其在靶板厚度方向上的传播,根据多层材料层间应力响应机理[20-22],并考虑弹体冲击靶板时界面间的应力关系,可以得出,当压缩应力波通过层状复合材料突变界面时,其透射系数为0.699,但是当压缩应力波通过层状复合材料梯度界面时,经Matlab软件计算得出随着的增大,趋近于0.733,如图21所示。

因此可以认为,层状复合材料梯度界面声阻抗的匹配性越好 (即越大),反射拉伸波强度越低。由于本研究制备的层状复合材料梯度界面厚度较大 (界面厚度超过1.5 mm),压缩应力波通过陶瓷/金属梯度界面时,经过梯度界面组成多次反射、折射与透射而呈连续耗散、衰减状态,延迟了压缩应力波达到峰值的时间,进而极大削弱反射拉伸应力波对陶瓷基体的动态损伤,如图19所示。尽管陶瓷/钛合金梯度界面因增大压缩应力波透射系数而增大了透射应力波强度,但因Ti-6Al-4V合金具有高的弯曲强度,不易发生塑性变形,且陶瓷与钛合金层间梯度纳米结构界面呈冶金结合状态,层间剪切强度达到335 MPa ± 25 MPa,具有很高的结合强度,仍可为TiB2基陶瓷提供有效支撑,使得陶瓷材料经弹体冲击、侵彻后仍可保持结构完整性。同时,也由于陶瓷/钛合金梯度纳米结构界面使陶瓷与钛合金保持着高的结合强度,因此在遭受弹体冲击时通过抑制横向剪切应力波传播与横向位移产生,诱发界面剪切耦合效应,强烈消弱了横向剪切应力波对陶瓷/钛合金梯度复合材料的界面解离,增大了陶瓷基体断裂阻力与损伤缓解性,进一步抑制了陶瓷背面圆锥裂纹的萌生与扩展,这样就可通过迟滞反射拉伸应力波在陶瓷内部的传播,延迟动态载荷对陶瓷的加载时间,增强陶瓷抗碎裂能力,增加弹体在陶瓷内部的驻留时间,最终在宏观上使陶瓷/钛合金梯度纳米结构复合材料的防弹性能得以明显提升。

3结 论

(1) 采用离心反应熔铸工艺,通过陶瓷与钛合金的液态熔合与扩散,成功制备出了TiB2基陶瓷/钛合金梯度纳米结构复合材料,并在陶瓷/钛合金层间原位生成以TiB2、TiB的相尺寸与体积分数为特征的跨尺度 (微米®微纳米®纳米)、多层次 (多相相间) 的梯度纳米结构复合界面。力学性能测试表明,陶瓷/钛合金梯度纳米结构复合材料层间剪切强度达到335 MPa ± 35 MPa,弯曲强度达到862 MPa±45 MPa,略高于陶瓷基体弯曲强度 (758 MPa ± 25 MPa) 和Ti-6Al-4V合金退火态屈服强度 (825 MPa),但却低于Ti-6Al-4V合金退火态断裂极限 (³895 MPa),复合材料单边切口梁断裂韧性IC达到45 MPa·m1/2± 15 MPa·m1/2。

(2) 对层间剪切FESEM断口形貌进行的观察发现,层间剪切断裂主要表现为TiB2棒晶 (或片晶)、TiB棒晶的晶间断裂模式,诱发TiB2棒晶 (或片晶) 和TiB棒晶的裂纹钉扎、裂纹偏转、裂纹桥接及拔出增韧机制,使得剪切载荷-位移曲线呈现出近乎线性上升趋势。同时,三点弯曲试样断口形貌的FESEM观察发现,因钛合金基底生成粗大的铸态组织与缩孔凝固缺陷,加之陶瓷/钛合金层间结合强度较高,为保持复合材料陶瓷/钛合金之间的协同位移,靠近层间区域的陶瓷基体首先发生层间横向剪切断裂,诱发TiB棒晶的裂纹桥接与拔出增韧机制,直至造成层间剪切开裂、陶瓷部分碎化的最终破坏失效。

(3) 对TiB2基陶瓷材料和陶瓷/钛合金梯度纳米结构复合材料分别进行了14.5 mm军用制式穿燃弹DOP靶试,得出两种材料的平均防护系数分别为3.05和7.30。结合材料层间应力响应分析可以认为,在陶瓷/钛合金层间原位生成梯度纳米结构复合界面不仅使得陶瓷/钛合金之间声阻抗匹配得以改善,而且还使得陶瓷/钛合金层间保持高的结合强度,进而不仅通过复合界面的载荷传递有效缓解了界面反射拉伸应力波对陶瓷基体造成的动态损伤,而且还通过抑制横向剪切应力波在梯度界面上的传播及随后的横向位移产生,诱发界面剪切耦合效应,增大陶瓷断裂阻力与损伤缓解性,最终使陶瓷/钛合金梯度纳米结构复合材料的防弹性能得以显著提升。

[1] ANDERSON CE, ROYAL-TIMMONS SA. Ballistic performance of confined 99.5%-A12O3ceramic tiles [J]. International Journal of Impact Engineering, 1997, 19 (8): 703-713.

[2] SHERMAN D. Impact failure mechanisms in alumina tiles on finite thickness support and the effect of confinement [J]. International Journal of Impact Engineering, 2000, 24 (3): 313-328.

[3] GOOCH WA. An overview of ceramic armor application [C] // The American Ceramic Society. Progress in Ceramic Armor. New Jersey: Wiley, 2004, 3-21.

[4] JAMES B. Practical issues in ceramic armor design [C] // The American Ceramic Society. Progress in Ceramic Armor. New Jersey: Wiley, 2004, 23-31.

[5] LANKFORD J. The role of dynamic material properties in the performance of ceramic armor [J]. International Journal of Applied Ceramic Technology, 2004, 1 (3): 205-210.

[6] HOLMQUIST TJ, JOHNSON GR. Modeling prestressed ceramic and its effect on ballistic performance [J]. International Journal of Impact Engineering, 2005, 31 (2): 113-127.

[7] CHEN WW, RAJENDRAN AM, SONG B, et al. Dynamic fracture of ceramics in armor applications [J]. Journal of the American Ceramic Society, 2007, 90 (4): 1005-1018.

[8] 曾毅, 赵宝荣. 装甲防护材料技术[M]. 北京: 国防工业出版社, 2013.

[9] CHIN ESC. Army focused research team on functionally graded armor composites [J]. Materials Science and Engineering A, 1999, 259 (2): 155-161.

[10] PETTERSSON A, MAGNUSSON P, LUNDBERG P, et al. Titanium–titanium diboride composites as part of a gradient armour material [J]. International Journal of Impact Engineering, 2005, 32 (1): 387-399.

[11] 卢柯. 梯度纳米结构材料[J]. 金属学报, 2015, 51 (1): 1-10.

[12] 国家自然科学基金委员会, 中国科学院. 未来10年中国学科发展战略 (材料科学) [M]. 北京: 科学出版社, 2012.

[13] ZHAO Z, ZHANG L, SONG Y, et al. Microstructures and properties of large bulk solidified TiC-TiB2composites prepared by combustion synthesis under high gravity [J]. Scripta Materialia, 2009, 61 (3): 281-284.

[14] HUANG X, ZHANG L, ZHAO Z, et al. Microstructure transformation and mechanical properties of TiC-TiB2ceramics prepared by combustion synthesis in high gravity field [J]. Materials Science and Engineering A, 2012, 553: 105-111.

[15] 赵忠民, 张龙, 王民权. 超重力场反应加工TiB2基凝固陶瓷/Ti-6Al-4V多尺度多层次复合研究[J]. 稀有金属材料与工程, 2013, 42 (S1): 383-387.

[16] HUANG X, ZHAO Z, ZHANG L. Fusion bonding of solidified TiC-TiB2ceramic to Ti-6Al-4V alloy achieved by combustion synthesis in high-gravity field [J]. Materials Science and Engineering A, 2013, 564 (3): 400-407.

[17] 黄伯云, 李成功, 石力开中国材料工程大典第5卷(上) [M]. 北京: 化学工业出版社, 2006.

[18] WANG LL, MUNIR ZA, MAXIMOV YM. Thermite reactions: their utilization in the synthesis and processing of materials [J]. Journal of Materials Science, 1993, 28 (14): 3693-3708.

[19] VALLAURI D, ADRIAN ICA, CHRYSANTHOU A. TiC-TiB2composites: A review of phase relationships, processing and properties [J]. Journal of the European Ceramic Society, 2008, 28 (8): 1697-1713.

[20] 杜忠华, 赵国志, 欧阳春, 等. 多层陶瓷复合轻装甲结构的抗弹性分析[J]. 南京理工大学学报, 2002, 26 (2) : 148-151.

[21] 任会兰, 宁建国. 冲击固体力学[M]. 北京: 国防工业出版社, 2014.

[22] 余同希, 邱信明. 冲击动力学[M]. 北京: 清华大学出版社, 2011.

Microstructure Evolution, Structural Damage, Failure Mechanisms and Ballistic Performance of Nano-Structured Graded Composite with TiB2-Based Ceramic and Ti-Based Alloy

ZHAO Zhong-Min, PENG Wen-Bin

Department of Vehicle and Electric Engineering, Ordnance Engineering College, Shijiazhuang 050003, China

Based on fusion bonding and atomic inter-diffusion between the liquid ceramic and molten Ti-based alloy, the continuously-graded laminated composites of TiB2-based ceramic and Ti-6Al-4V alloy were prepared by SHS centrifugal casting. The laminated composites consist of three-layer structure with the ceramic matrix, the intermediate layer and the Ti-based alloy substrate, and, within the intermediate layer, a nano-structured continuously-graded (microstructured → micro/ nanostructured→ nanostructured) microstructures characterized by the size and distribution of TiB2, TiB and Ti-based phases were achieved. Interlaminar shear strength, flexural strength and fracture toughness of the prepared composite were measured to be 335 MPa ± 35 MPa, 862 MPa ± 45MPa and 45 MPa×m1/2± 15 MPa×m1/2, respectively. FESEM fractographyies showed that, because of the achievement of self-toughening mechanism by TiB2platelets and TiB rod-like grains along with limited ductile toughening mechanism by Ti-based phases during interlaminar shear in the composite, two kinds of load-displacement curves resulting respectively from interlaminar shearing test and 3-point bending test presented nearly the linear-increase trends. By conducting DOP test with 14.5 mm army AP projectiles on TiB2-based ceramic and the laminated composite, the average ballistic mass effectiveness of two materials were measured to be 3.05 and 7.30, respectively. Hence, it was considered that, because of the nano-structured graded composite interface in-situ developed from the ceramic to Ti-6Al-4V alloy, the acoustic impedance matching was improved between the ceramic and the alloy, while high bonding strength was maintained in the laminated composite. As a result, the dual effects of load transferring and shear coupling by the interlaminar interface were initiated as the composite was impacted by the projectile, and high ballistic performance of the laminated composite was finally achieved.

Ceramic/metal laminated composite; centrifugal reactive casting processing; nano-structured graded interface; damage and failure; ballistic performance

TB332

1005-1198 (2016) 06-0412-13

A

10.16253/j.cnki.37-1226/tq.2016.09.002

2016-09-23

2016-10-12

国家自然科学基金(51072229),武器装备预研基金 (9140A12040213JB34001)。

赵忠民 (1968-), 男, 河南洛阳人, 教授。E-mail: zhaozm2007@aliyun.com。