高比例碎玻璃在翠绿色玻璃生产中的应用

2017-01-17郭美华

郭美华

摘 要:通过高比例碎玻璃使用不当造成玻璃液报废事故典型案例的介绍,探索了玻璃液报废的机理,总结了实际生产中造成高比例玻璃使用报废的原因,并提出预防和解决方法,使高比例碎玻璃使用在实际生产中成为可能。

关键词:高比例碎玻璃使用;色条;泡沫层;质量

1 高比例碎玻璃生产的惨痛经历

据笔者了解,现在我国翠绿色瓶罐玻璃生产中,很多公司碎玻璃掺用比例控制在50%-60%,有的公司碎玻璃比例控制的高,通常也是在80%左右。而我们公司现在则是长期稳定在96%,有时甚至高达97%,且产品质量非常稳定。可是在2009到2010年两年中,因为对高比例碎玻璃的生产没有经验,公司为此付出了惨重代价。在2010年,我们集团都在推行节能降耗活动,笔者所在的分公司把提高碎玻璃使用比例摆在节能降耗的首位,在实际生产中,碎玻璃使用比例不断提高,在85%的基础上,逐步提高到96%。由于当时的实际生产经验不足,每个月都有3-5百吨的玻璃液报废,这里简单介绍一个由于高比例碎玻璃使用不当造成玻璃液报废的案例。

2010年8月6日的生产报废事故发生在公司2号炉,当天16:00开始,2号机产品开始不定时的出现大量黄色色条、气泡,色条严重的产品直接报废,到了晚上23:30左右,另两条生产线的产品同样地出现了大量的色条和气泡,至此,整个窑炉生产的产品都带有黄色条纹和气泡,产品全部报废。7日00:00起,1号机和2号机停机放料,3号机继续打瓶,产品全部报废,直至8日17:20,三台机的产品黄色条纹逐渐减少,生产逐步恢复正常。此次事故,共计报废产量400多吨。

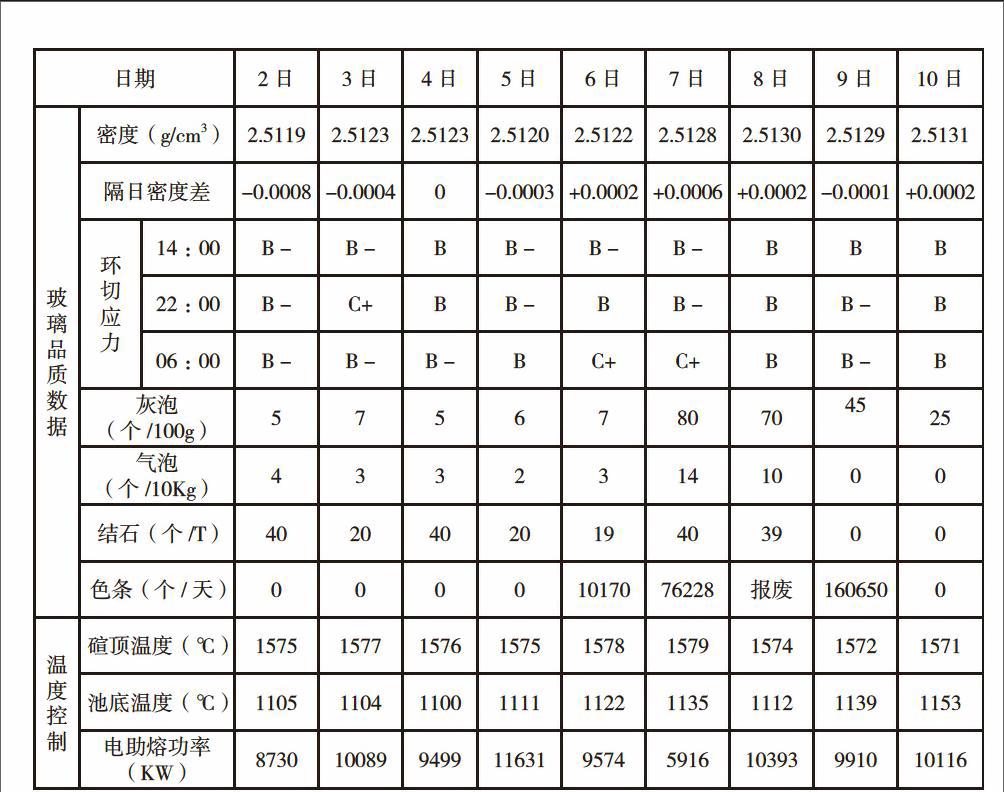

8月1日-10日CC2炉窑炉温度控制情况及熔化质量数据如下:

2 高碎玻璃比例生产失败的探索

自2008年以来,本集团EG料生产,碎玻璃掺率达到84%以上,产品就有可能出现色条和气泡而报废,这引起了公司领导的极大重视。

(1)把高碎玻璃使用比例而报废的样品寄到日本山川进行分析。下面为日本的技术报告书内容:

①EG瓶中出现了茶色条纹。受委托进行茶色条纹分析,在此进行结果报告。提供是华兴公司制造的EG瓶一只。

②结果。

样品瓶的茶色条纹,存在于瓶颈部至瓶身下部全体,有2、3处出现气泡。根据EDX的元素分析显示,检测出从外表面进入内面约0.2mm处有一点Fe.

③观察,分析仪器。

a.实体显微镜(SM)

根据影象微测仪(VMS)观察

b.扫描型电子显微镜(SEM)观察

能量分散型X线分析仪(EDX):Na以上的重元素作为前处理,蒸镀Au,加速电压为15KV。

④观察,分析结果

a.根据SM以及VMS观察

样品瓶的茶色条纹,存在于瓶颈部至身下部全体,2、3处出现气泡。如下图如示VMS所观察图片。

观察试样品,提供分析试样。

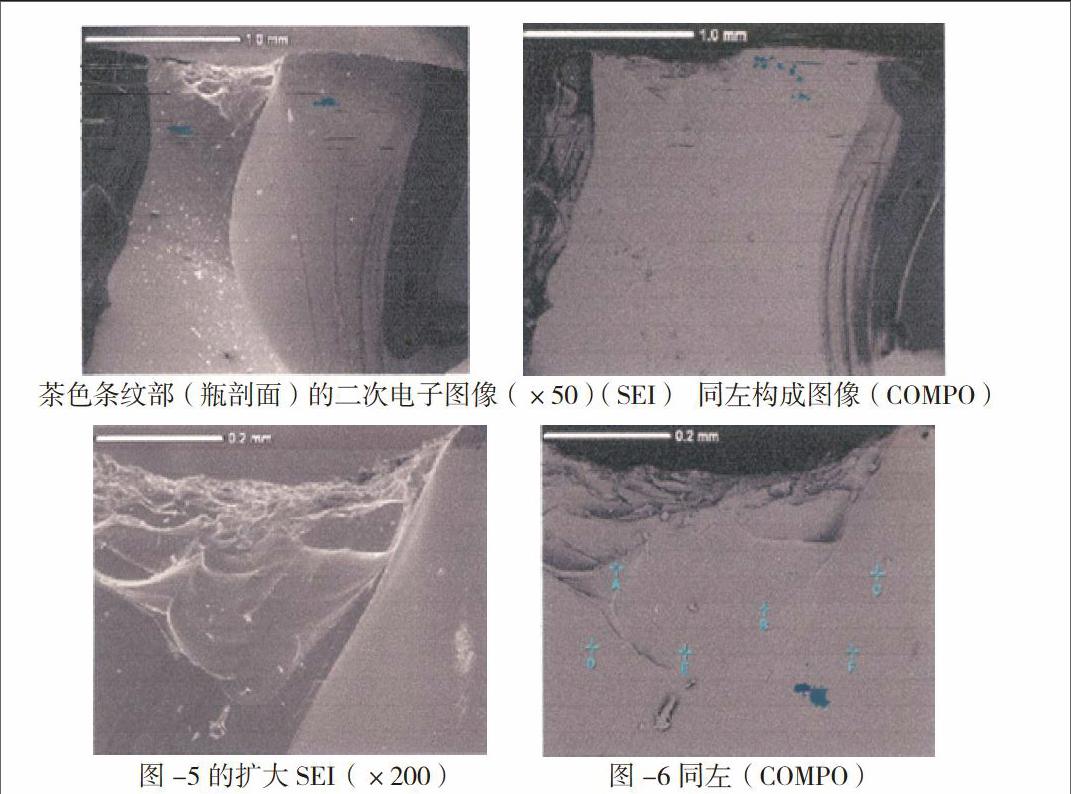

如下所示,SEM观察图片(上侧全是外表面侧)。还有图片-5 及6的两端黑色部位是用钢笔记下的印记,这个范围内侧仍然存在茶色条纹。

从外表面侧(图片上侧)进入约0.2mm处,看得出有微量的Fe。

茶色条纹部(瓶剖面)的二次电子图像(×50)(SEI) 同左构成图像(COMPO)

曲线图为不同的波长透过率

从上图曲线看,很明显,EG3曲线玻璃移动到了还原侧,相对于Cr6+,Cr3+的量增加了。(Cr3+的吸收是600nm—800nm,比起EG1下降了),另外,Fe3+变为Fe2+(Fe2+在600nm—800nm是强吸收范围)。

3 高碎玻璃比例产品报废的原因分析

根据日本山川和公司内部的分析,通过这几年的翠绿料玻璃生产实践的总结,我们对高比例碎玻璃生产造成玻璃液报废的原因也有了一定的认识。使用高碎玻璃比例(85%以上),如果控制不好,产品就会出现黄色色纹,通过以上的分析研究,出现黄色条纹主要的机理之一是窑炉内部产生了硫碳着色,其产生的黄色在产品上呈现黄色条纹。产生黄色条纹的原因主要有以下几点:

3.1 池底温度大幅波动

由于池底温度的大幅波动,导致池底沉积的死料流出,池底料本身由于配合料中混入铁件沉积而带有黄色。

3.2 转料不彻底

如茶料转绿料转料不彻底时旧的茶料流出时会产生黄色条纹。

3.3 配料出现严重错误

配料车间中小料碳粉成倍的增加,使配合料气氛呈明显还原气氛,导致窑炉内玻璃液颜色不均匀并产生黄色条纹。

3.4 入炉碎玻璃质量差

当入炉碎玻璃中含有大量杂色料(气氛性质不同),如绿料中含有大量茶料时,使得配合料气氛偏还原性,导致产生黄色条纹。或者由于碎玻璃中含有大量的纸屑和有机物,相当于配料中多加了碳粉,也会导致产生黄色条纹。

3.5 窑炉燃烧气氛影响

如燃料是油、煤、石油焦粉时,当燃料质量出现问题或操作不当导致燃烧不良时,燃料中的碳(灰)会掉进窑炉内出现还原气氛,并最终导致产品上出现黄色条纹。

4 黄色条纹的表现特征、预防和纠正措施

经过几年的生产摸索,我司现在翠绿色瓶罐的生产,碎玻璃使用比例长期稳定在96%,现在生产质量稳定,几乎不出料液报废事故。为我司节能降耗增效益做出了非常重要的贡献。我们对高碎玻璃比例的生产已总结了成熟的生产经验。

下面对高比例碎玻璃生产出现玻璃液报废即出现黄色条纹和气泡进行总结,总结它们因不同原因导致玻璃液报废时的表现特征、预防措施和纠正措施,详细总结如下:

4.1 碎玻璃质量

4.1.1 碎玻璃质量的原因有两点:

(1)碎玻璃中含有大量杂色料(如绿料中含有超过10%的茶色料或墨绿料);

(2)碎玻璃中含有大量有机物、纸屑、水分。

4.1.2 黄色条纹特征

出现有黄色条纹,常常周围伴有薄皮气泡。

4.1.3 窑炉内表现现象

泡沫层厚,料堆多,池底温度下降。

4.1.4 预防措施

(1)控制入炉碎玻璃质量(杂色料、有机物、纸屑、水分),使用前需确认质量。

(2)根据碎玻璃质量状况搭配使用。

4.1.5 出现后解决办法

(1)更换质量符合要求的入炉碎玻璃;

(2)降低出料量;

(3)配方中停用碳粉,增加使用硝酸钠。

4.2 配料

4.2.1 配料引起报废的原因

加入过量的碳粉(秤不准、漏料等)。

4.2.2 黄色条纹特征

刚开始出现黄色条纹,之后整个瓶子出现棕黄色,可能伴有薄皮气泡(情况严重时才有),之后薄皮气泡减少消失。

4.2.3 窑炉内表现现象

泡沫层厚,料堆多,池底温度下降。

4.2.4 预防措施

(1)严格执行配料作业制度和配方;

(2)管理好小料(预混、料仓保管和小料称)。

4.2.5 出现后解决办法

(1)重新配制小料;

(2)配方中停用碳粉、增加使用硝酸钠;

(3)必要时将窑头料仓内的配合料放出来;

(4)降低出料量。

4.3 燃烧气氛

4.3.1 燃烧气氛的原因

(1)燃料燃烧不完全,火焰浑浊;

(2)火焰严重伸缩,火星大;

(3)燃料(如石油焦粉)颗粒过大、灰分大等导致燃料中的碳掉入窑炉内。

4.3.2 黄色条纹特征

黄色条纹,常常并伴有薄皮气泡(情况严重时)。严重时整个瓶子会变棕黄色。

4.3.3 窑炉内表现现象

泡沫层厚,料堆多,池底温度下降。

4.3.4 预防措施

(1)燃烧系统工艺参数控制标准化;

(2)燃料质量控制在标准之内。

4.3.5 出现后解决办法

(1)配方中使用硝酸钠;

(2)调整喷枪角度、加大二次风量;

(3)更换燃料(如烧焦粉改为烧油)

(4)降低出料量

4.4 池底温度

4.4.1 池底温度的原因

池底温度大幅波动(超过10度/天)。

4.4.2 黄色条纹特征

黄色条纹,可能伴有猫爪纹和气泡,一般在出现量大的机台出现。

4.4.3 窑炉内表现现象

泡沫层变化不明显。

4.4.4 预防措施

(1)严格控制、防止铁件入炉;

(2)池底温度控制要稳定;

(3)鼓泡大小合适(不相连、不要过小)。

4.4.5 出现后解决办法

(1)稳定池底温度;

(2)电助熔功率不随意大幅度调整。

4.5 转料不彻底

4.5.1 转料不彻底的原因

转料时转料不彻底。

4.5.2 黄色条纹特征

出现颜色条纹(前一种料色条纹,带有气泡,一般出现在转料后初期。

4.5.3 窑炉内表现现象

泡沫层变化不明显。

4.5.4 预防措施

转料时要做到转料彻底(包括工作池和料道)。

4.5.5 出现后解决办法

提高池底温度,尽快让旧的料流出。

5 结语

生产中要使用高比例碎玻璃,要抓住两重点,一是入炉碎玻璃质量要达到一定的要求,二是生产过程要密切注意炉内泡沫层变化,监控产品颜色的变化,绿料中T1000要控制在2.0这个标准以上。如发现异常,要及时采取相对应的措施。只要抓住了工作重点,碎玻璃使用比例达到96%是完全可能的。

参考文献

[1] 西北轻工业学院.玻璃工艺学[M].中国轻工业出版社,2006.

[2] 中国日用玻璃协会.玻璃的着色与控制.1992,04.

[3] 南京玻璃纤维研究设计院.玻璃测试技术[M].北京:中国建筑工业出版社,1985.