望京SOHO塔楼顶部钢结构异形管桁架制作过程质量控制

2017-01-17张祥龙张仲林

张祥龙,张仲林

(1.山东广播电视大学,山东 济南 250014;2.山东新世纪钢结构工程有限公司,山东 淄博 256410)

望京SOHO塔楼顶部钢结构异形管桁架制作过程质量控制

张祥龙1,张仲林2

(1.山东广播电视大学,山东 济南 250014;2.山东新世纪钢结构工程有限公司,山东 淄博 256410)

变形控制是制作加工异形管桁架的关键问题。以望京SOHO塔楼顶部钢结构工程作为研究实例,从制定施工工艺、下料切割、管材煨弯、构件拼接、焊接等环节对如何进行质量控制进行详细分析;重点突出相贯节点相贯线放线要借助三维空间建模精确确定,下料时切割余量要控制在15mm内,焊接收缩量控制在1~2mm内;管材煨弯控制点要结合弯管的曲率确定,每根杆件弯曲控制点不得少于5个点;相贯接头的拼焊要根据焊缝分区采用不同的焊缝有效厚度。

异形管桁架;煨弯制作;相贯节点;质量控制

引言

管桁架具有较好的受力特点并易于构成特殊外形,突出结构的力度和美感,满足不同的建筑造型,将人们对建筑物的功能要求、感观要求以及经济效益要求完美地结合在一起,在会展中心、航站楼、景观塔、体育场馆等一些大型公共建筑中得到广泛应用。但是管桁架,特别是异型管桁架,在制作加工过程中,因三维造型分析、胎具制作、机械顶弯、火焰加热煨制、焊接应变等一系列影响因素造成管桁架变形难以控制,安装困难,是钢结构加工制作企业急需解决的技术难点。本文结合某具体工程,对异形管桁架加工制作过程质量控制进行详细分析,对类似工程提供借鉴。

一、工程概况

(一)项目概况[1]

望京SOHO塔楼(如图1所示)位于北京市朝阳区望京街与阜安西路交叉路口,占地面积115,392平方米,规划总建筑面积521,265平方米。该项目集办公、商业为一体,建筑主体分别为118米、127米、200米高的三栋塔楼,建筑整体遵循“动态山峰”的设计理念,其曲线外观展现出优雅流动的美感,建成后成为“首都第一印象建筑”。

(二)项目特点

塔楼顶端是钢结构部分,呈横切的鹅卵石形状,全部由多曲弯弧钢管桁架组成,每一榀桁架弦杆最多可达七个不同的弯曲段,“多曲多向”增加了工程难度,如何确保弯弧精度和切割尺寸的准确是本工程制作加工的重点和难点。

图1 望京SOHO塔楼效果图

二、制作加工难点

(一)构件规格不统一,在制作加工过程中变截面主管对接口位置处存在不等壁厚对接;K型节点构造很容易出现搭接问题,出现不可见焊缝;相贯节点位置,由于相贯线是空间曲线,相贯口的坡口、间隙等都随之不断变化,使切割和焊接都存在一定的难度。

(二)部分构件制作成异形,只能通过计算机软件和三维模型分析,在现场制作胎具,严格控制几何尺寸精度,使用机械顶弯及配合火焰加热煨制完成。

(三)放样时预留焊接收缩量和切割加工余量对于确保构件弧度顺畅,满足美观至关重要,也是加工施焊的难点。

(四)为避免施工过程中因节点强度不足而失效的问题,加工过程要采取可行有效的节点加强方法。

(五)对三维曲线桁架的弦杆进行二维弧形展开放样时,要充分考虑桁架拼接节点的安装精度与难度,选用合理的拼接节点形式。当二维展开难以满足设计曲线形状时,在考虑三维成型的加工设备条件下,要和结构设计人员进行充分交流,对加工曲线进行调整。

三、管桁架关键技术的应用

(一)材料的选择[2][3]

管桁架使用的钢材、焊接材料、涂装材料和紧固件等必须符合设计要求和现行标准的规定。材料代用采用等截面和等强度的原则,同时必须经设计单位核算认可,并办理审批手续;进厂的原材料必须有生产厂的出厂质量证书,并按合同要求和现行标准进行检验和验收,做好检查记录;材料表面不得有裂纹,表面锈蚀、麻点、划痕等,缺陷深度不能大于板材厚度负偏差值的1/2;当钢材的平直度不能满足工艺要求时,应先行矫正,矫正后允许偏差要根据管材挠曲矢高确定。入库管材必须按照出炉号堆放。

用于管桁架等重要结构的焊条入库前要按焊条质量保证书检查焊条是否合乎规定,型号、牌号是否符合要求,按规定经质量复检合格后验收入库。

(二)零部件煨弯制作

零部件煨弯制作[4]

1.弯管工艺流程:

2.对于管径较大和壁厚较厚弯曲半径较小(通常R<20m)的管件使用中频热弯工艺。

3.弧形或者平面内函数曲线的管件在弯制成形之前要进行详细的控制点坐标计算,对单曲率杆件,每根下料杆件的弯曲前控制计算点不得少于5个点;对于曲率较大的杆件或多曲率杆件,其形状控制点要相应增加(如图2所示),同时要求弯管成形后的检查控制点不少于桁架上、下弦杆节段控制点,检查时可以采用节点相对坐标进行校核。

图2 曲线桁架成形控制点

4.弯管加工质量要满足规定的加工公差要求,如表1所示。

表1 弯管加工公差要求

(三)预拼装

桁架预拼装

1.预拼装原则:本工程桁架在制作现场进行拼装,由于受交通限高的限制需要分段进行运输,每榀桁架分成八段,各段之间设置临时固定的螺栓连接。分段组焊完成,检验焊缝和各部分尺寸合格后,再拆开分段处的临时连接点,逐段吊运至安装位置的台架上,进行合拢焊缝的焊接。

2.拼装流程:

3.胎具制作:

平台铺设场地设置在施工现场,勘察场地后,铺设150mm厚素混凝土地面,用水平找平,保证地面的平整度;待地面混凝土强度达到80%后,在其上铺设20mm厚的钢板,钢板之间要形成刚性整体,其基层处理、整体刚度、平整度等必须符合构件加工制作的需要。

在钢板上按照放样尺寸焊接胎架,先制作上弦平面胎具,要用经纬仪测量垂直度,把胎架的偏差减到最小,在上弦平面胎架上做出上弦单片桁架,将一根上弦和一根下弦平行地面放置,设立组装胎具[3]。这种方法可以保证桁架侧面装配都在地面进行,施工方便。

4.桁架拼装[4]

单元体拼装,总体上按先平面、后空间,从中间向两边,从下到上的顺序进行;在同一节点上按先大管后小管、先主管后支管顺序进行。构件拼装时,将三根弦杆依次架到胎具的半圆形支架上,利用全钻仪测量各点标高尺寸,利用铅坠在平台上测量各杆件水平方向的投影尺寸,以此控制桁架的三维空间尺寸。为保证腹杆位置拼装正确,腹杆安装时,要在每一个相贯节点处弹出中心线。杆件拼装后,要用激光放线仪和全钻仪检验各点尺寸,检验合格后进行施焊。尽量减少焊接变形和焊接应力。单元体拼焊完成后,标上编号、画出安装定位线,等候安装。

四、关键技术的质量控制措施

管桁架整体结构尺寸的加工要严格按照制作工艺流程进行。弦杆、腹杆、连接板等构件下料、相贯线切割、按序组装对口、焊接工艺等是保证构件制作质量的关键,应重点予以控制。

(一)下料

借助计算机对管桁架进行三维建模,对每一根杆件单独设计,确定相贯节点处的相贯线,确定详细的几何信息,充分保证构件的尺寸精度,编程后将将程序输入相贯线切割机进行切割,尺寸偏差控制在±1 mm内。管材放样采用1:1的比例,弯头部分做卡样板,制作时将切割余量控制在15mm内,焊接收缩量控制在1~2mm内,同时根据图纸设计要求预留起拱量。所有杆件按照最大长度进行下料,但要尽量避免拼接。[5]

(二)切割

主管直线段采用切管机和锯床下料,支管采用数控相贯线切割机下料,节点板和加筋板用剪板机或数控切割机下料。对主管材原则上按长度定尺采购,每段放焊接收缩余量2mm。桁架腹杆等构件下料时,根据工艺试验所得值放焊接收缩余量1mm。下料阶段,不得采用人工修补的方法修正切割完的支管。切割完后要尽快清除边缘上的熔瘤,打磨校正坡口,现场接料错开控制在1mm之内。下料后要立即对构件进行检验,对达不到长度要求的应重新下料。对于检验合格的构件,要根据图纸进行编号,做好规格、零件号等标记,归类存放以便安装。

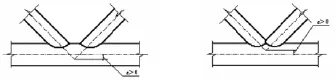

管件采用专用数控相贯线切割机切割前,必须用墨线弹出基准线,作为相贯线切割的起止和管件拼装的定位线,并保证相交管件的中心轴线交汇于一点。如果斜腹杆中心线交汇于弦杆中心线的外侧(即正偏心)或内侧(负偏心),应使交汇的偏心距最小,应满足:-0.55d0≤e≤0.25 d0或-0.55h0≤e≤0.25 h0(d0为圆管直径;e为偏心距),如图3所示。相贯线的切割,应按照先大管后小管、先主管后支管、先厚壁管后薄壁管的顺序进行。

图3 斜腹杆、弦杆中心线的偏心示意图

(三)组装对口

1.接头形式

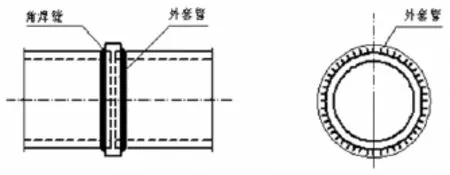

(1)相同管材(同管径同壁厚)对接形式,如图5所示。

图4 加外套筒角焊示意图

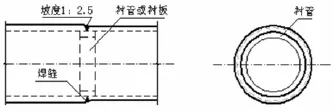

(2)不同管材对接形式:内径相同壁厚不同、外径相同壁厚不同和内径外径均不同三种情况。不同管材对接应达到管材之间的平缓过渡,具体规定如图5、图6、图7所示。

图5 内径相同壁厚不同管材对接示意图

图6 外径相同壁厚不同管材对接示意图

图7 内径外径均不同管材对接示意图

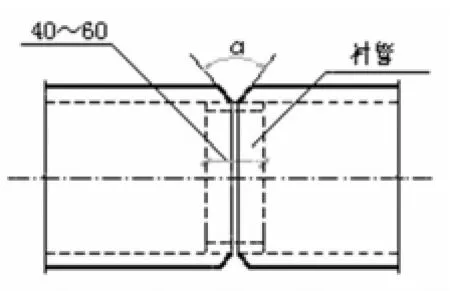

(3)焊缝的坡口形式:在管壁厚度不大于6mm时,可用I形坡口,其坡口宽度b应控制在4~8mm,如图8所示;在管壁厚度大于6mm时,可用V形坡口,间隙应控制在2~5mm内,坡口角度α应根据管壁厚度和使用焊条或焊丝直径,在55°~80°内选择,如图9所示。

图8 I形坡口管对接图

图9 V形坡口管对接图

(四)构件焊接[2][5][6][7]

1.管材对接焊缝,采用加内衬管(板)和加隔板焊的等强度全熔透焊接以及加外套筒(如图5所示)和插入式的等强度角焊缝焊接,焊缝的质量等级必须达到设计图纸要求。内衬管壁厚一般选用4~10mm,长度40~60mm为宜。

(1)依据本工程焊接工艺评定确定焊接材料、焊接方法和焊接工艺参数。焊接材料在使用前必须按工艺文件规定的温度和时间要求进行分箱烘焙和储存。

(2)焊前去除坡口及其附近20mm-30 mm范围内氧化皮、渣皮、水分、油污、毛刺等,不得在接近坡口处的管壁上点焊夹具或硬性敲打,防止圆率受到破坏,同径管的错口量必须控制在规范要求的范围内。

(3)检查坡口角度、钝边、间隙是否符合相关规范要求,并用经过计量检定的专用器具对同心度、圆率等进行认真核对。

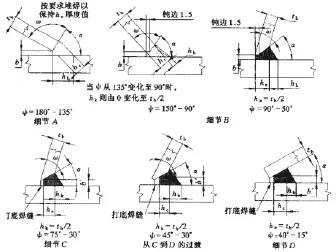

(4)相贯接头的拼焊,应符合图10和图11的要求。

图10 圆管、矩形管相贯接头焊缝分区形式示意图

图11 管材相贯接头全焊透焊缝的各区坡口形状与尺寸示意图(焊缝为标准平直状剖面形状)

(五)焊接质量控制

1.焊接采用手工电弧焊时要进行多道、多层焊接,在焊接过程中严格清除焊道和焊层间的焊渣、夹渣等,并且焊接时焊条摆动幅度不能太大。

2.拼装桁架时焊接要遵循先中间后两边、对称施焊、先焊接弦杆,再焊接腹杆的原则。同一条焊缝要连续施焊,一次完成;不能一次施焊完成的焊缝要注意焊后的缓冷和重新焊接前的预热,严格控制层间温度,以减小焊接变形。

3.管与管对接面层焊接、相贯处面层焊接,应注意选用较小电流值并注意在坡口边熔合时间稍长,在熔敷金属未完全凝固的接头处快速重新燃弧,使焊接接头圆滑平整。

4.各种焊缝节点焊接完成后,应清理焊缝表面的熔渣和金属飞溅物,检查焊缝的外观质量,不得有低凹、焊瘤、咬边、气孔、未熔合、裂纹等缺陷存在。如不符合要求,应进行补焊或打磨,修补后的焊缝应光滑圆顺,满足焊缝的外观质量要求。

五、结语

本工程异型管桁架钢结构构件弧度多、不规则,在制作加工过程中借助计算机进行三维空间建模,准确确定几何尺寸,分散难点,不断改进加工工艺,利用数控相贯线设备准确切割,严格执行国家或行业规范、设计要求、工艺要求,结合工程特点对管件下料切割、弯弧控制、定位方式、胎架支撑方式、焊接应变等方面进行严格变形控制,保证管桁架加工精度,确保了该工程顺利完工。

[1]张宁.新世纪为望京SOHO量体制衣[N].中国建设报,2013-05-06(8).

[2]尹显奇.钢结构制作安装工艺手册[M].北京:中国计划出版社,2006,(05).

[3]曲道静,郑子辉.天津国展中心扩建工程钢管桁架制作过程质量控制[J].钢结构,2004,19(02):17-19.

[4]陈琳.管-管桁架钢结构构件加工技术[J].施工技术,2011,40(399):51-53.

[5]蔡枫.援加蓬体育场罩棚钢结构大直径圆锥管加工工艺[J].建筑施工,2011,33(10):918-920.

[6]唐兵传,丁晓东.大跨度空间管桁架设计与施工的若干问题[J].钢结构,2006,21(03):28-32.

[7]王留成.曲阜孔子文化会展中心展厅钢结构安装施工技术[J].钢结构,2008,23(10):56-59.

TU51

:A

:1008—3340(2017)01—0086—04

2016-11-12

山东省高等学校科技计划项目(J13LG53)。

张祥龙(1974-),男,山东广播电视大学副教授,硕士,主要从事土木工程专业的教学与研究工作。

张仲林,工程师,山东新世纪钢结构工程有限公司。