对电火花加工工艺表面耐磨性的实验研究

2017-01-17张辽远王悦龙尚明伟姜大林

张辽远,王悦龙,尚明伟,姜大林,耿 岳

(沈阳理工大学 机械工程学院,辽宁 沈阳 110159)

对电火花加工工艺表面耐磨性的实验研究

张辽远,王悦龙,尚明伟,姜大林,耿 岳

(沈阳理工大学 机械工程学院,辽宁 沈阳 110159)

根据电火花加工和传统加工工艺去除材料的不同机理,利用自行研制的耐磨损实验机具,进行电火花加工和传统加工工艺表面磨损实验研究,获得了零件表面的形貌特征和变质层金相组织.分析实验结果后认为,实验研究对改善电火花加工的零件表面质量和机械物理性能具有意义.

电火花加工;表面质量;耐磨性

电火花加工机床自20世纪50年代在中国诞生以来,国内许多学者对其进行了研究.易震山等指出,电火花加工具有许多传统切削加工无法比拟的优点:①适合加工难切削的材料;②可以加工特殊及复杂形状的零件;③加工过程中工具和工件之间不存在显著的机械切削力作用[1].由于电火花加工是通过工具和工件之间脉冲火花放电的电腐蚀实现加工目的的,因此工件表层会发生很大变化,形成加工变质层,具有独特的加工形貌.张慧刚探究了电火花加工的表面形貌(主要有凹坑、显微裂纹和气孔)、电火花加工过程中急冷急热作用下金相组织发生的变化(主要有熔化凝固层和热影响层),并对零件机械物理性能受到的影响进行了理论分析[2].夏劲武等探讨了电火花加工表面残余应力的形成机理、分布及扩散趋势[3].邢万强等对车削加工的研究认为,传统加工工艺通过工具与工件之间转动和刀具与工件之间相对运动实现材料的切削加工,因此工具和工件之间存在明显的切削力作用[4].康小健针对45#钢的高速铣削探究了铣削力和零件表面质量的关系,提出铣削参数对零件表面粗糙度和表面硬化有重要影响[5].关于电火花加工工艺和传统加工工艺在形成的零件表面质量以及对零件表面机械物理性能影响方面的对比,目前未见国内外相关研究.

本实验以45#钢为实验材料,分别利用电火花线切割、电火花成型、普通车削以及普通铣削4种工艺进行加工,获得零件表面形貌特征和金相组织,并对其耐磨性进行对比分析.

1 电火花加工与传统切削加工

1.1 电火花线切割与成型

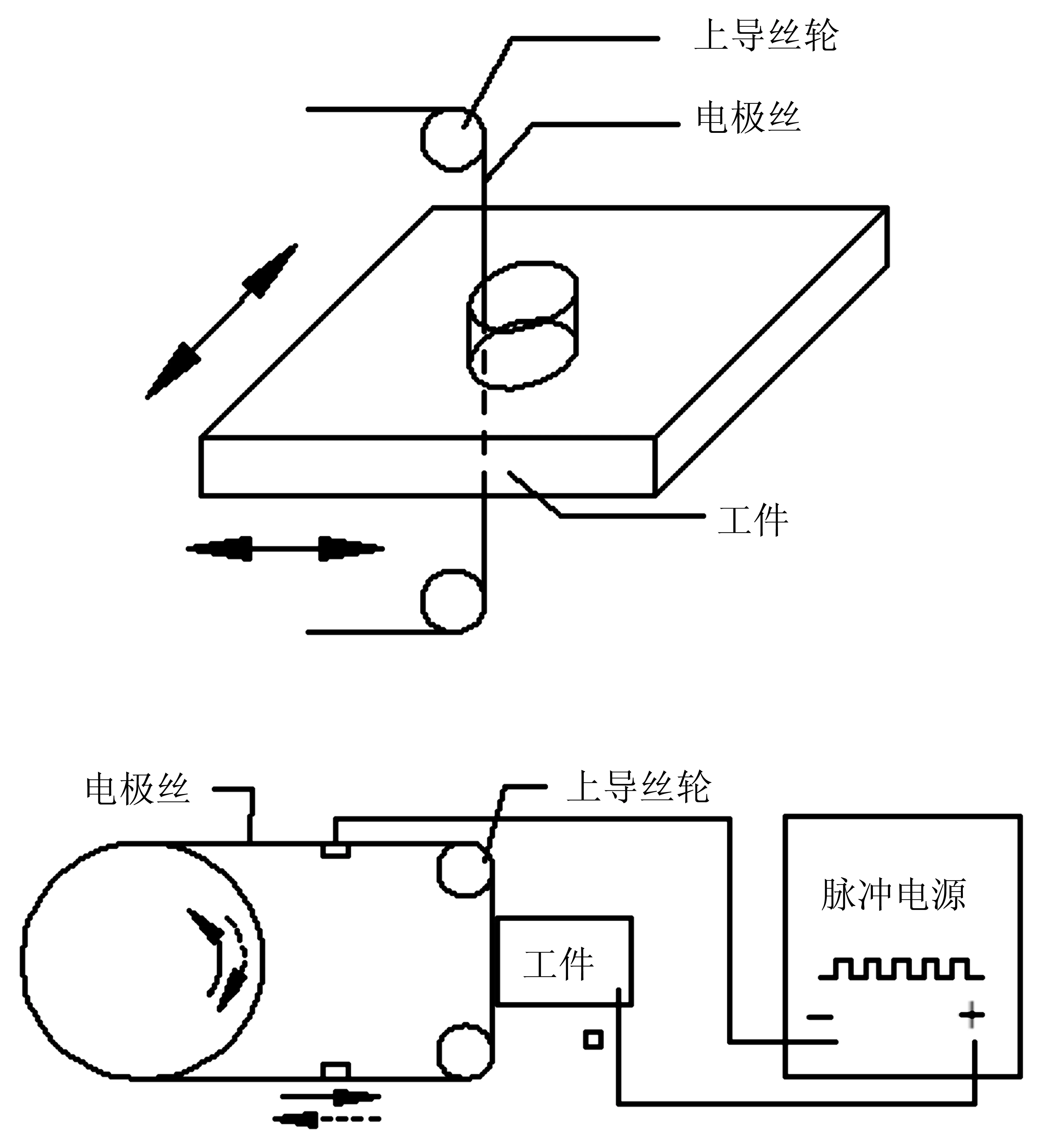

常用的电火花加工方法有两种:电火花线切割加工和电火花成型加工,它们的加工原理相同.以电火花线切割加工为例,工具电极的表现形式是细金属导线,一般为钨电极.电极丝和工件达到放电间隙时放电击穿工作介质,产生瞬间高温,熔化甚至汽化工件来蚀除金属材料,达到加工目的(图1).一般情况下,电火花线切割加工机床由机床本体、脉冲电源、控制系统和工作循环液等几部分组成.电极丝通过走丝机构做往复运动,被加工工件通过控制系统随工作台做垂直电极丝方向的运动.

图1 电火花线切割示意

1.2 传统机械加工

传统上获取零件形状,是利用机床刀具将毛坯料上多余的材料切除来实现的,主要有车削、铣削、镗削、磨削及钻削等传统切削加工.多余材料的切除是通过刀具与工件之间相对运动来实现的.切削运动如图2所示.

图2 切削运动示意

2 实验表面的获取及分析

2.1 实验表面获取

利用传统加工设备高速精密车床JIMK460、立式升降台铣床X5646,选择电参数脉冲宽度10 μs、功放2倍、脉冲间隙5 μs、工作电压90 V、工作电流2 A的电火花线切割机床,以及电参数脉冲宽度20 μs、脉冲间隙9 μs、工作电压100 V、工作电流5 A的电火花成型机床,加工出两组电火花加工实验表面.由于零件的耐磨性主要受材料硬度和表面粗糙度影响,因此在保留表面特征的前提下对各实验表面进行抛光处理,使各表面粗糙度一致.

2.2 实验表面分析

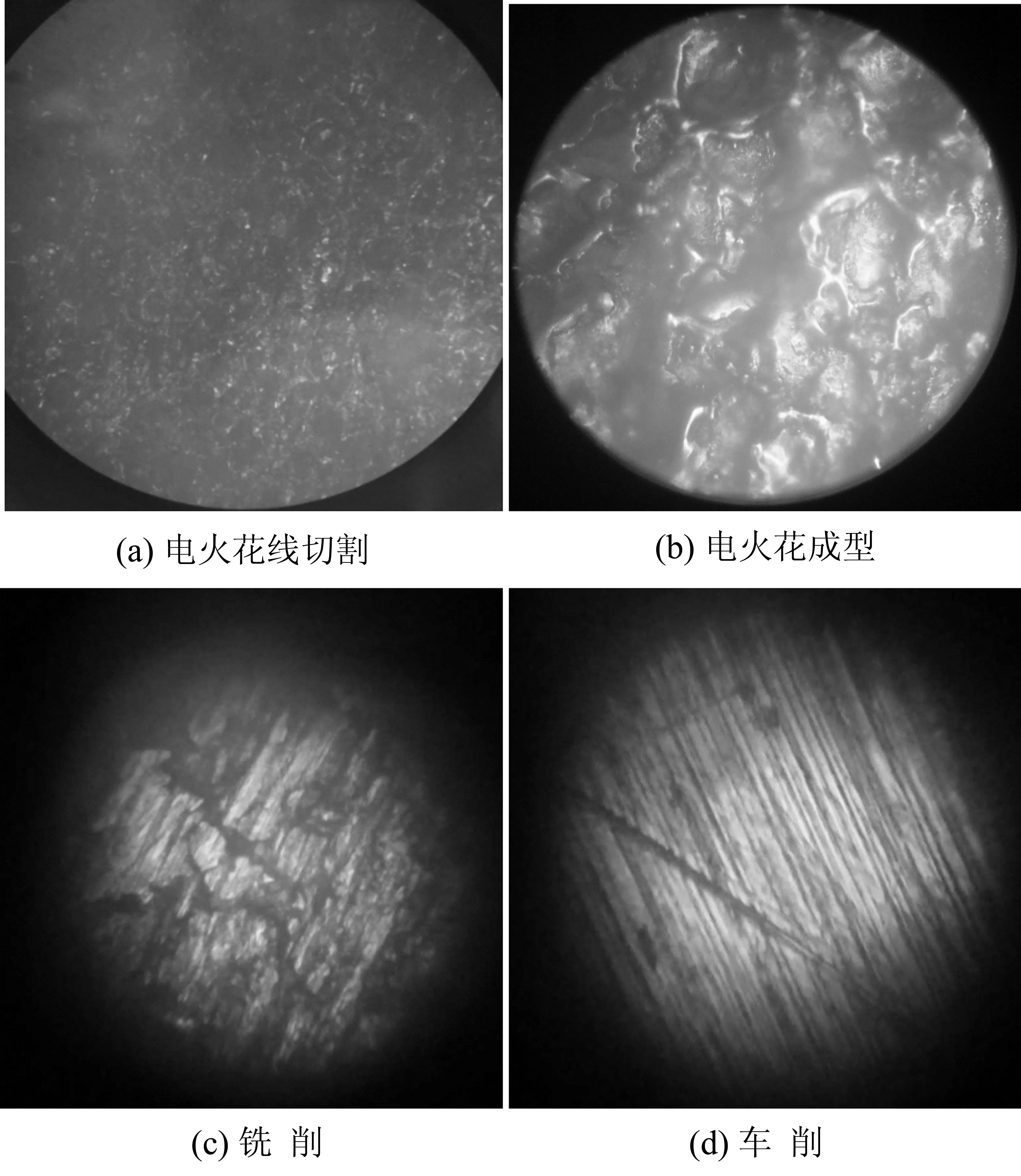

2.2.1 表面形貌

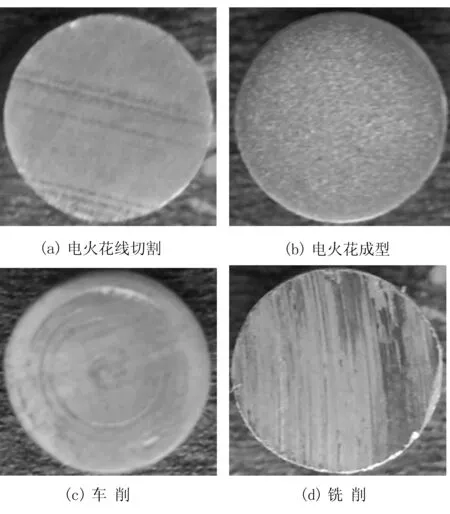

由于电火花加工是依靠工具、工件两电极之间火花放电产生瞬间高温来去除材料的,因此电火花加工后工件表层发生很大变化,其表层得到强化[6-7].从加工表面看,电加工获得的表面形貌分布呈各向同性;铣削加工和车削加工是依靠刀具和工件之间的相对挤压旋转和移动实现材料去除的,工件表面存在一定程度的冷作加工硬化层,获得的表面形貌分布具有纹理性,呈各向异性.各种加工表面形貌如图3所示.

图3 加工表面形貌

由图3可知,电火花加工和普通铣削加工表面存在很大不同.电火花加工表面形貌的主要特征是:具有凹坑、气孔、显微裂纹和切面分界.其中凹坑可以容纳磨损时产生的磨屑,也更有利于润滑油的存留.传统铣削和车削加工表面形貌的主要特征是:具有方向性的条纹和刀痕.方向性纹理不利于润滑油的存留.

2.2.2 表面金相组织

在电火花加工中,工具与工件之间的火花放电产生瞬间高温高热,金属材料的金相组织必然发生变化,对零件使用性能会产生影响.在传统铣削和车削加工过程中,机械能转换成热能,大部分热量随切屑一起散掉,因此没有明显热影响区.各种加工工艺的工件表面金相组织如图4所示.

图4 工件表面的金相组织

电火花加工通过熔融和汽化金属实现加工,使零件表面具有熔化凝固层和热影响层.熔化凝固层即变质层.与变质层相邻的内侧区也因高温而改变了金相组织和性能.它被称为热影响层,分为淬火层和再回火层.从采集的图样可以看出,电火花加工产生了大量强度较高的奥氏体和马氏体,而传统铣削和车削加工表面的金相组织多为强度偏低的珠光体和铁素体[8].

3 磨损实验及结果分析

3.1 实验条件

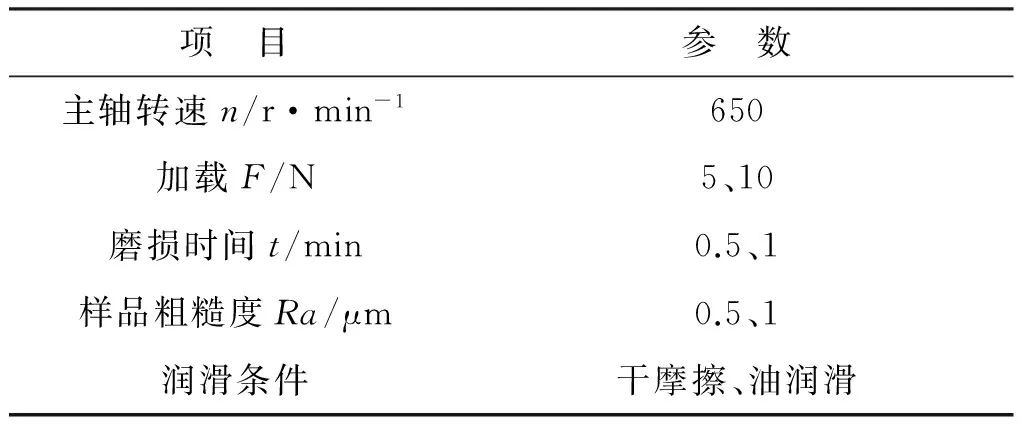

耐磨损实验机床采用钻攻两用机,升降床身,将摇臂调整到同一位置,在摇臂上施加载荷实现磨损实验加载,通过测力仪测得加载量.工件通过夹具和虎钳被固定在工作台上.调整主轴转速,启动机床,使工具与工件在一定浮动加载下进行磨损实验并计时.在精度为0.01 g的天平上秤量工件磨损前后的质量.实验装置如图5所示.实验的磨损条件如表1所示.

3.2 实验结果

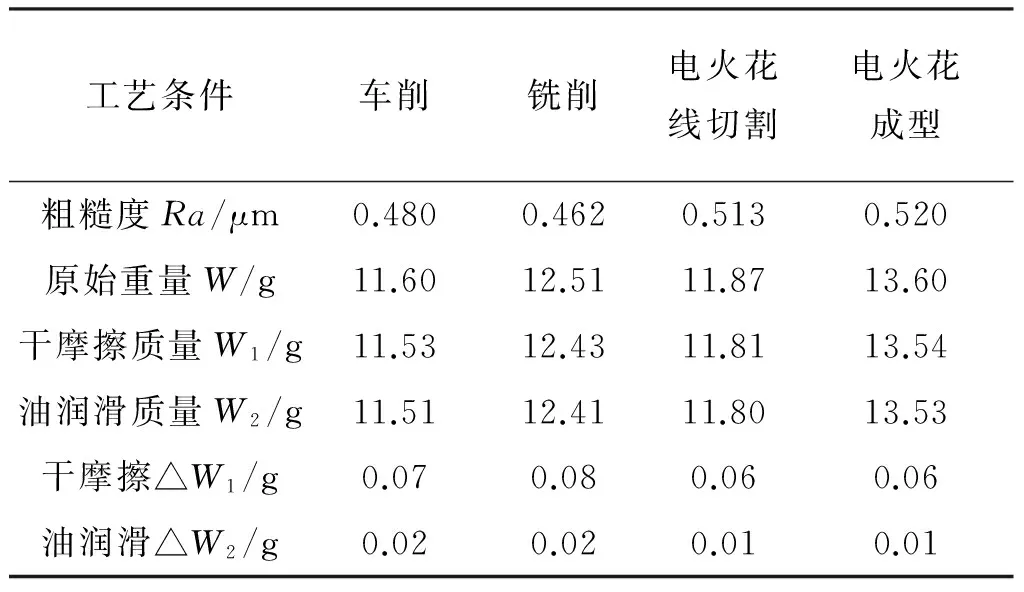

3.2.1 原始基面完全破坏

在主轴转速n=650 r/min,试验时间t=1 min,加载F=10 N的情况下,对各工件的表面磨损完全破坏了原始基面.不同加工方法的工件表面磨损情况如表2所示.图6、图7分别为原始基面完全破坏前和完全破坏后的工件表面.

1.床身 2.虎钳 3.垫块 4.夹具 5.工件 6.工具 7.钻夹头 8.主轴 9.摇臂 10.加载 11.皮带 12.电机 13.托架图5 实验装置示意

表1 实验的磨损条件

表2 不同加工方法的工件表面磨损情况

图6 原始基面完全破坏前工件表面

图7 原始基面完全破坏后工件表面

3.2.2 原始基面部分破坏

在主轴转速n=650 r/min,试验时间t=0.5 min,加载F=5 N的情况下,各工件表面出现磨损,部分基面被破坏(图8).

图8 原始基面部分破坏的工件表面

3.3 结果分析

从实验结果可以看出,在加载、试验时间、润滑条件和表面粗糙度都相同的条件下进行磨损实验,电火花加工工件的磨损量小,特别是油润滑条件下耐磨性显著提高;传统车削和铣削加工的工件表面磨损较严重,电火花线切割和电火花成型加工获得的表面磨损程度轻微.从零件的表面形貌和金相组织来看,电火花加工工艺比传统加工工艺提高了零件表面的耐磨性.

4 结束语

(1)电火花加工零件表面有急热急冷的过程,强化了表面,使得加工表面硬度提高,其表面耐磨性能优于传统加工工艺表面.

(2)电火花加工零件的表面形貌不同于传统加工零件表面,呈现各向同性,并有利于润滑剂的存留.在油润滑条件下,电火花加工表面的耐磨性有显著提高.

(3)电火花加工零件表面的金相组织由大量的奥氏体和马氏体组成.电火花加工比传统加工零件表面硬度更大,耐磨性更好.

[1] 易震海,姜平山.电火花和线切割加工零件表面质量的控制[J].才智,2008(20):144-145.

[2] 张慧刚.电火花与激光加工表面质量比较分析及评定研究[D].哈尔滨:哈尔滨工程大学,2012.

[3] 夏劲武,徐家文,赵建社.电火花加工表面质量的研究及进展[J].电加工与模具,2008(6):14-18.

[4] 邢万强,熊良山,汤 祁,等.硬车削300M钢表面的残余主应力[J].机械工程材料,2016(2):48-50,91.

[5] 康小健.高速铣削45钢铣削力及表面质量研究[D].湘潭:湖南科技大学,2012.

[6] 余剑武,何利华,段 文,等.电火花加工8418钢的工艺预测模型[J].机械工程学报,2016(11):213-218.

[7] 叶国萍.基于电火花加工方法的45钢表面强化研究[D].大连:大连理工大学,2006.

[8] 洪永昌.电火花表面强化层的组织和性能[J].安徽冶金科技职业学院学报,2004,14(2):21-23,28.

Research on Surface Wear Resistance Based on Electrical Discharge Machining

ZHANG Liao-yuan, WANG Yue-long, SHANG Ming-wei, JIANG Da-lin,GENG Yue

(School of Mechanical Engineering,Shenyang Ligong University,Shenyang 110159,China)

This paper makes the analysis of the results from surface morphology characteristics and metamorphic lager microstructure based on the difference of material removal principle between electric processing and traditional cutting process by carrying out processing experiment by using self-developed wear resistance experiment fixture and tools to make comparison between electric processing and traditional cutting. The research has the exploring significance on the influence of electric processing machining on mechanical and physical properties and provides the basis in improving the electrical discharge machining parts surface quality.

electrical discharge machining; surface quality; wear resistance

2016-10-13

张辽远(1962-),男,辽宁沈阳人,博士,教授,研究方向为新型材料的精密及特种加工技术.

1006-3269(2016)04-0033-04

TP27

A

10.3969/j.issn.1006-3269.2016.04.008