十四集总催化重整反应动力学模型研究

2017-01-17刘子媛郭璐玥

刘子媛, 杜 峰, 李 豪, 郭璐玥

(中国石油大学化学工程学院,山东青岛 266580)

十四集总催化重整反应动力学模型研究

刘子媛, 杜 峰, 李 豪, 郭璐玥

(中国石油大学化学工程学院,山东青岛 266580)

提出一个包含十四集总组分、25个反应的催化重整动力学模型,以较少的集总和较高的预测精度适应实际催化重整生产的需要;根据在催化重整微型反应实验装置上获得的实验数据,得到重整反应动力学模型的参数;用该模型预测产物组成和催化重整装置的模拟。结果表明:预测的最大绝对偏差为2.30%,偏差大部分小于2.0%;模拟得到产物中各组分及温度在反应器中分布与催化重整反应机理吻合;模型集总划分适中,使用方便,能够用于催化重整装置的预测。

催化重整; 动力学; 集总; 模型

催化重整生成油具有辛烷值高、烯烃和硫含量低的特点,经过芳烃抽提生产轻芳香烃,副产品氢气是加氢装置的廉价氢源。催化重整集总反应动力学模型最早由Smith[1]提出。目前有些模型集总数目较少、模型简单、模拟精度较高、适用性较好[2-4]。增加模型中集总的数目,计算精度会提高[5-7],但计算量大、适用性差[8-11]。现有重整反应模型中集总划分和反应网络的设计过于偏重符合反应机制和实验结论,而对工业分析条件和应用方便性考虑不多[12],反应模型不仅区分了正异构烷烃和五元、六元环烷烃,还将异构烷烃进一步细分为单支链和多支链烷烃,集总划分相当复杂。C8组分的反应对芳香烃产率有显著作用,而集总数目较少的模型又没有将C8芳香烃细划为二甲苯和乙苯分别进行集总。笔者结合生产装置的实际情况,研究适用于实际应用的催化重整集总动力学模型。

1 集总划分及反应网络的建立

根据进料组分的特点,对石脑油原料进行集总划分并建立重整网络。依据催化重整的反应机制[6],整个过程发生有烷烃环化脱氢、环烷烃芳化脱氢、芳烃氢解及烷烃加氢裂化等一系列反应。为简化重整反应体系,做以下假设:

(1)C10+组分含量较少归到C9+组分。

(2)C5-组分含量较少且对过程几乎没有什么影响,作为一种组分P5-。

(3)烷烃发生异构化反应的速率大,几乎时刻处于平衡状态,正、异构烷烃不单独集总。

(4)C8组分的反应对芳香烃产率有显著作用,将C8芳香烃划分为二甲苯和乙苯。

(5)链烷烃发生环化脱氢反应主要受烷烃环化脱氢影响,所有把五元、六元环烷归纳划分为环烷烃组分。

(6)省去环烷烃裂化;裂化产物C5-组分不再继续发生裂化反应生成更小碳数的组分。

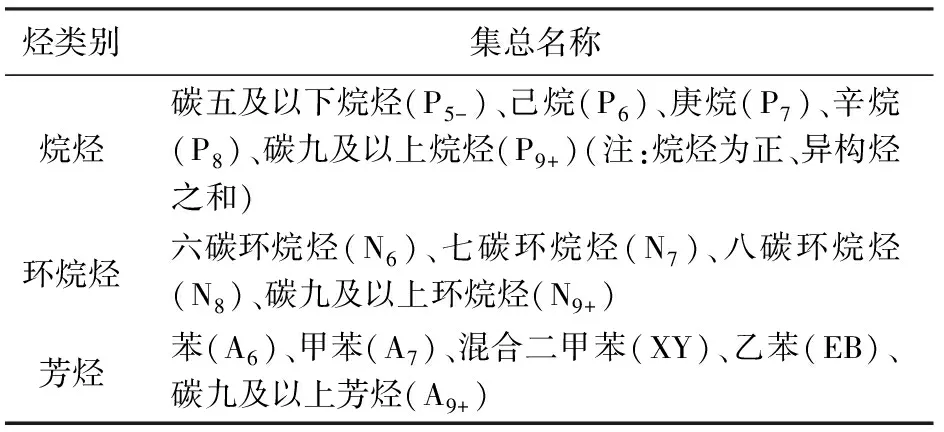

根据上述假设,具体的集总划分见表1,反应网络见图1。

表1 十四集总催化重整动力学模型的集总划分Table 1 Division of lumps of catalytic reforming kinetics model

图1 十四集总二十五反应催化重整网络Fig.1 Catalytic reforming network of 14-lumped twenty-five reactions

2 动力学模型

Ramage等[2]发现,各催化重整反应呈现一级反应,并且和氢气压力呈现指数关系。氢气体积非常大,在反应器内氢气压力很难改变,因此全部过程所有反应可当作是拟一级均相重整过程。根据以上几点假设,得到重整体系的速率方程:

ri=kixi(不可逆),

(1)

ri=ki(xi-xj/kepi)(可逆).

(2)

式中,k为反应速率常数,s-1;x为摩尔流率,mol·s-1;r为反应速率,mol·s-1;kep为可逆反应平衡常数。

反应速率常数ki由下式计算:

(3)

式中,k0为频率因子,s-1·MPa-b;E为反应活化能,kJ·mol-1;R为气体常数,8.314kJ·mol-1·K-1;T为反应温度,K;ph为氢气分压,MPa;b为压力指数;φ为催化剂活性因子,0<φ<1。

由重整反应网络与反应速率方程,可推导出十四集总催化重整动力学模型的矩阵形式为

(4)

式中,C为各集总组分所有反应的化学计量系数矩阵;K为各个重整反应速率的常数矩阵;X是不含有H2在内的集总各组分摩尔流量向量。

3 参数估计及检验

催化动力学模型中对ki有重要影响的参数主要有频率因子、反应活化能、压力指数和催化剂活性因子等。在正常重整反应条件范围内,对同一种催化剂来说,活化能计算偏差一般在允许偏差以内,同时径向反应器内的压力下降也可忽略,由于催化剂失活的影响非常小,催化剂活性因子φ都取常数1。模型的反应活化能Ei和压力指数bi见参考文献[13],把由Ei和bi造成的误差都归到频率因子k0i中。据此模型参数简化为估计25个频率因子k0i的值。

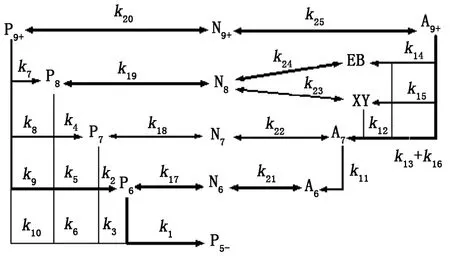

模型参数的估计以文献[14]中的催化重整微反实验数据为依据。从14组实验数据中随机选取11组,采用马夸特法编程估算出各反应的频率因子。反应活化能Ei和压力指数bi和频率因子见表2。

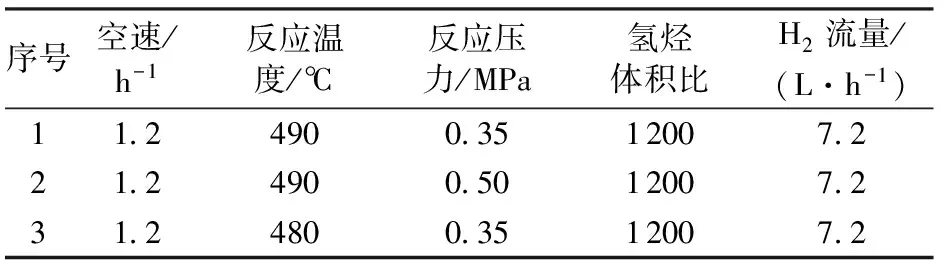

采用14组催化重整微反实验数据中剩余的3组数据对模型的合理性进行检验。根据表2中的模型参数值,由公式(1)~(3)计算出在操作条件(表3)下的反应速率常数ki,进而计算出反应产物中烷烃、环烷烃和芳香烃等各组分组成的计算值。将计算值与实验值进行误差比较,结果见表4。

表2 十四集总催化重整反应的模型参数Table 2 Parameters of 14-lumped catalytic reforming reaction

表3 十四集总催化重整动力学模型检验的实验条件Table 3 Experimental conditions of 14-lumped catalytic reforming model testing

表4表明,产物组成预测的最大绝对偏差仅为2.30%,偏差大于2.0%的实验数据仅有2组,且主产物芳烃预测的平均偏差也较小。该模型能够预测各集总组分特别是芳烃在不同条件下的浓度分布,说明所建立的十四集总重整动力学模型是合理可靠的。

表4 十四集总催化重整动力学模型检验结果Table 4 Inspection results of 14-lumped catalytic reforming model %

4 模拟计算结果分析

对于连续重整径向反应器,若假设轴向截面催化剂的分布、温度分布以及各组分浓度分布均匀,且无返混现象,则推导所得的反应器模型为

(5)

(6)

式中,R为反应器床层半径,m;H为反应器床层高度,m;LHSV为液时空速,h-1;Vc为催化剂的装填体积,m3;Y为集总组分摩尔流量向量,kmol/h;Kr为反应速率常数矩阵,s-1;rj为反应速率,kmol/s;Hj为反应热,kJ/mol;cp为气相比热容,kJ/(kmol·K)。

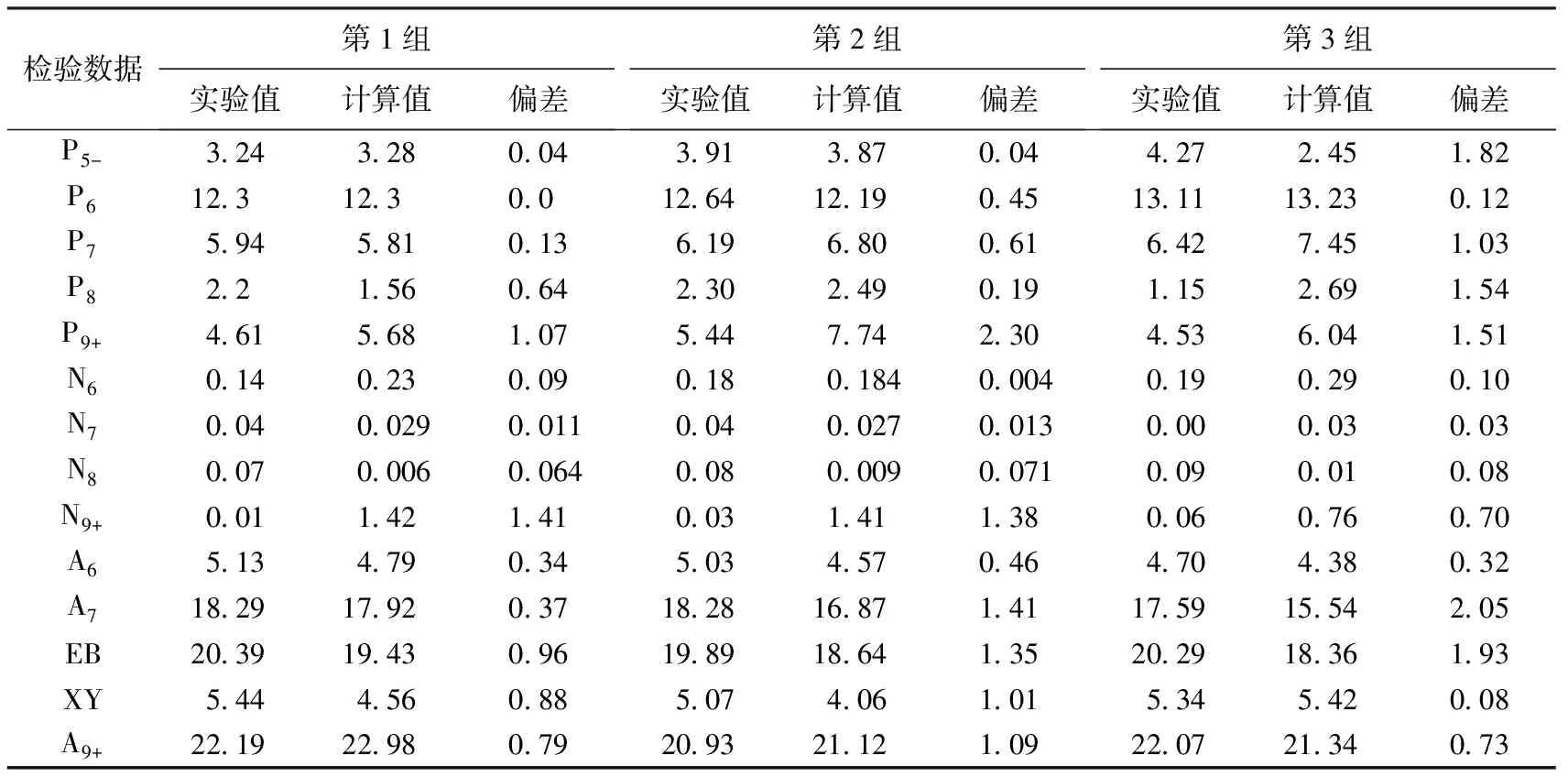

将建立的动力学模型用于实际催化重整装置的模拟计算。某连续重整装置的主要操作条件见表5。其他操作参数为:循环氢量129 349 L/h,压力0.5 MPa,液时空速1.76 h-1,催化剂填装量106.98 t,进料量214.29 t/h。

表5 催化重整装置的主要操作条件Table 5 Main operating conditions of catalyticreforming unit

4.1 组分分布

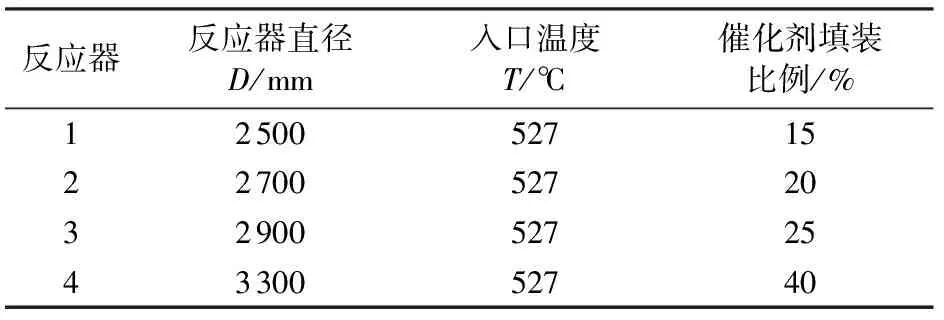

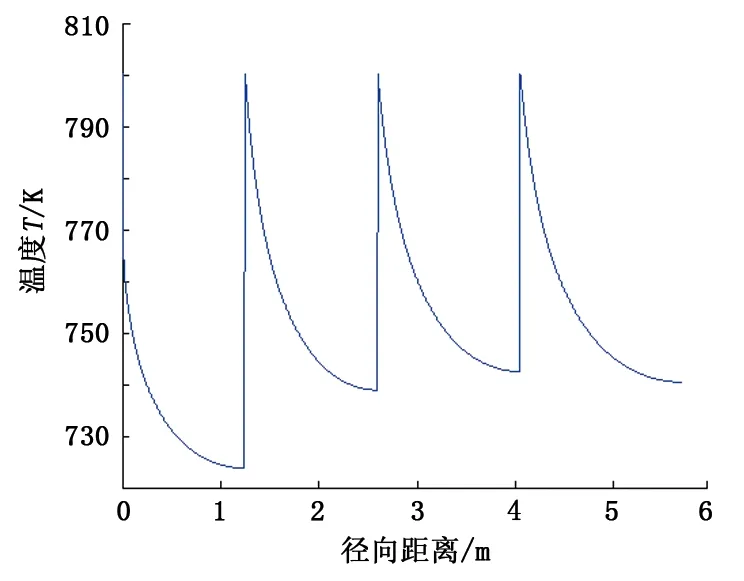

根据已经建立的动力学模型进行模拟计算,得到沿床层半径各集总组分的变化分布规律,结果见图2。其中横坐标0~1.25 m为第1反应器,1.25~2.60 m为第2反应器,2.60~4.05 m为第3反应器,4.05~5.70 m为第4反应器。

由图2可见,随反应时间增加,芳烃组分不断升高,在第1、第2反应器内的环烷烃组分含量快速减小,在后2个反应器内环烷烃含量下降较为缓慢,物料进入最后一个反应器时,环烷烃几乎达到反应平衡,其含量不再发生变化,说明环烷烃组分的芳化脱氢反应速度非常迅速,主要发生在前2个反应器中。烷烃在第1反应器几乎不变,物料进入第2反应器以后含量下降越来越快,表明烷烃环化脱氢反应主要发生在后面反应器中。在第2反应器以后C5烷烃含量开始大量增加,烷烃和芳烃的裂化开始加快,烷烃的加氢裂化反应也主要发生在后部反应器。

图2 反应器中各组分的分布规律Fig.2 Reactant distribution in catalytic reforming reactor

在第1反应器主要进行的是环烷烃的脱氢和环烷烃的芳构化反应;而在第2、3反应器中,除了继续发生环烷烃芳化脱氢反应之外,还发生了烷烃的裂化和脱氢环化反应,在第3、4反应器中反应条件苛刻,主要发生裂化、脱氢环化和其他副反应。

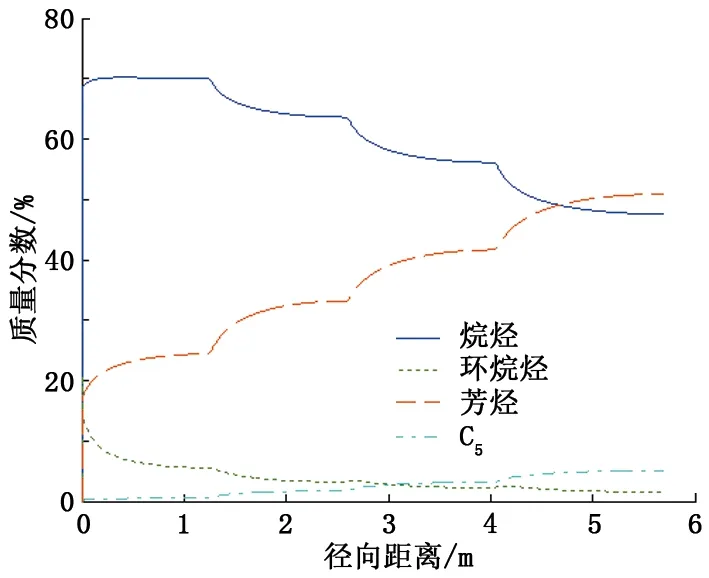

4.2 温度分布

图3是随不同反应器床层半径变化的温度变化情况。可以看出,第1各反应器内的温度下降程度最大,这主要是由于大量的环烷烃发生了脱氢芳构化反应,而该反应为强吸热反应。物料进入第2个反应器后,由于环烷烃大量减少,后面反应器内环烷烃芳构化脱氢反应速率变得缓慢,烷烃环化脱氢速度极其缓慢,只有少量吸热反应,同时加氢裂化反应放出大量热量,温度降幅较少。根据对反应器内各组分分布情况的分析可知,在第3、第4反应器C5烷烃的含量迅速增加,发生了大量的加氢裂化反应,而由于加氢裂化反应为放热反应,同时随着反应的进行环烷烃含量不断下降,因此使得反应器温降幅度进一步减少。

图3 温度随反应器变化情况Fig.3 Temperature distribution in catalytic reforming reactor

4.3 温度影响

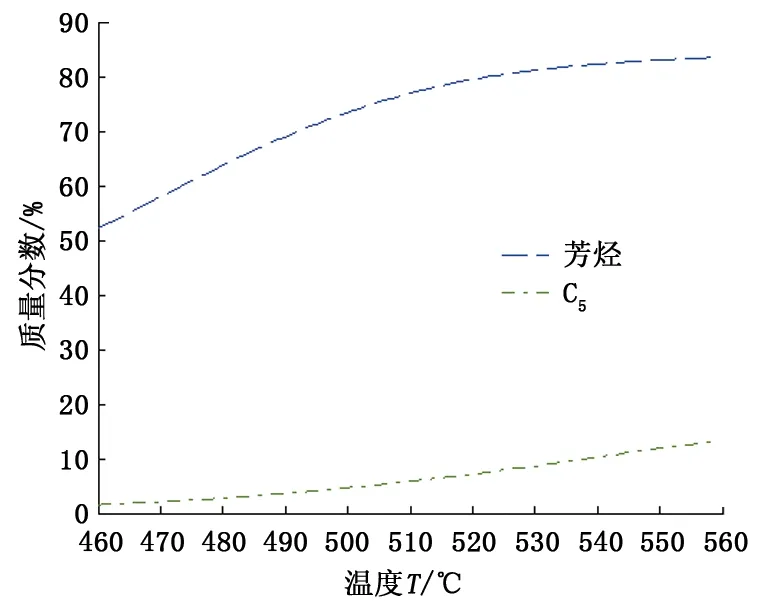

影响催化重整反应过程及产物分布的一个重要因素是反应器温度。将压力、液时空速等影响因素固定不变,每次改变1 ℃,得到温度对产物的影响,结果见图4。

图4 产物随温度变化曲线Fig.4 Reactant distribution curve with different reaction temperature

在460~560 ℃,随温度升高,芳烃产率不断增高,但540 ℃以后芳烃收率逐渐趋于平衡,C5烷烃含量急剧升高,裂化反应快速增加,液收率降低。适当提高反应温度能够提高芳烃组分的产率但温度含有一个极限值。并且C5含量随着温度增加迅速增加,加剧了大分子物质裂化,在某一条件下会造成加氢裂化速度超过脱氢速度,造成液收率减小从而产物中总的芳烃产率减小。

4.4 压力影响

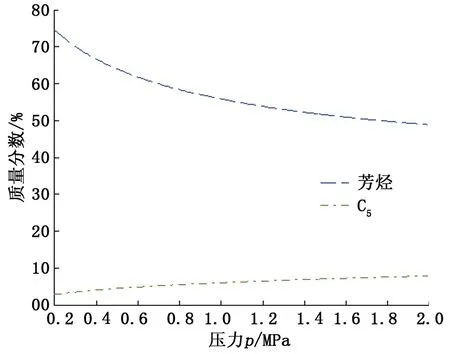

催化重整过程中,压力在产物芳烃含量,液收率和氢气产率等方面有很大影响。控制温度和液时空速等因素不变,每次压力改变0.01 MPa,压力对芳烃组分的产率影响见图5。

图5 产物随压力变化曲线Fig.5 Reactant distribution curve with different reaction pressure

增加重整反应压力能抑制烷烃环化脱氢及环烷烃芳构化脱氢,所以增加压力造成芳烃产率减小。反应压力从0.2 MPa提升到2.0 MPa,芳烃质量百分含量下降25%,整个过程中降低压力,可以增大芳烃组分的收率。但压力过低极易加快催化剂表面的生焦速度,所以,反应压力也存在最低值,低于该极限值则会增大催化剂生焦速率加速催化剂失活而降低芳烃收率。与芳烃类似,同时增加反应压力会使C5产物的收率增加,裂化反应加剧,减少芳烃收率。

5 结 论

(1)建立了含有十四集总25个反应的催化重整动力学模型,可以以较少的集总和较高的预测精度适应实际催化重整生产的要求。

(2)十四集总催化重整动力学模型预测的偏差较小,所建立的模型是可靠的。

(3)通过催化重整产物组分与温度分布的模拟,证明基于模型对反应器内部反应过程的模拟与催化重整反应机制相吻合。

[1] SMITH R. Kinetic analysis of naphtha reforming with platinum catalyst[J]. Chem Eng Prog,1959,55(6):76-80.[2] RAMAGE M P, GRAZIANI K R, KRUBECK F J. Development of Mobils kinetic reforming model[J]. Chem Eng Sci, 1980,35(s1/2):41-48.[3] RAMAGE MP, GRAZIANI KR, KRUBECK FJ. A review of Mobils industrial process modeling philosophy[J]. Adv Chem Eng, 1987,23(6):183-193.

[4] 丁福臣,周志军,高强,等.十三集总催化重整反应动力学模型研究[J].炼油设计,2001,31(8):14-16. DING Fuchen, ZHOU Zhijun, GAO Qiang, et al. Study on 13 lumped kinetic model for naphtha catalytic reforming[J]. Petroleum Refining Engineering, 2001,31(8):14-16.

[5] 翁惠新,孙绍庄,江洪波.催化重整集总动力学模型(I):模型的建立[J].化工学报,1994,4(4):408-411. WENG Huixin, SUN Shaozhuang, JIANG Hongbo. Lumped model for catalytic reforming(I): establishment of the model[J]. Journal of Chemical Industry and Engineering, 1994,4(4):408-411.

[6] 侯卫锋,苏宏业,胡永有,等. 催化重整集总动力学模型的建立及其在线应用[J].化工学报,2006,57(7):1605-1611. HOU Weifeng, SU Hongye, HU Yongyou, et al. Lumped kinetics model and its on-line application to commercial catalytic napht ha reforming process[J]. Journal of Chemical Industry and Engineering, 2006,57(7):1605-1611.

[7] IRANSHAHI D, JAFARI M, RAFIEI R, et al. Optimal design of a radial-flow membrane reactor as a novel configuration for continuous catalytic regenerative naphtha reforming process considering a detailed kinetic model[J]. International Journal of Hydrogen Energy, 2013,38:8384-8399.

[8] FROMENT GF. The kinetics of complex catalytic reactions[J]. Chem Eng Sci, 1987,42(5):1073-1087.

[9] JENKINS JH. Kinetics of catalytic reforming[J].Hydrocarbon Processing, 1980 (11):163-167.

[10] 周红军,石铭亮,翁惠新,等.芳烃型催化重整集总反应动力学模型[J].石油学报(石油加工),2009,25(4):545-550. ZHOU Hongjun, SHI Mingliang, WENG Huixin, et al.Lumped kinetic model of aromatic type catalytic naphtha reforming[J]. Acta Petrolei Sinica(Petroleum Processing Section), 2009, 25(4):545-550.

[11] 王连山,张泉灵,梁超.催化重整反应38集总动力学模型及其在连续催化重整中的应用[J].化工学报,2012,63(4):1076-1082. WANG Lianshan, ZHANG Quanling, LIANG Chao. A 38-lumped kinetic model for reforming reaction and itsapplication in continuous catalytic reforming[J]. CIESC Journal, 2012,63(4):1076-1082.

[12] 江洪波,翁惠新. 集总动力学模型研究的普遍方法与原则探讨[J].华东理工大学学报,2000,26(2):139-143. JIANG Hongbo, WENG Huixi. Common methods and principles of lumpingkinetic model research[J].Journal of East China University of Science and Technology, 2000,26(2):139-143.

[13] 周红军. 芳烃型连续重整集总反应动力学模型研究[D]. 上海:华东理工大学,2010. ZHOU Hongjun. Lumped kinetic model of aromatic type catalytic naphtha reforming[D]. Shanghai: East China University of Science and Technology, 2010.

[14] 郭璐玥,杜峰,刘子媛. 重整催化剂的微反活性研究[J]. 石化技术与应用,2015,33(1):10-13. GUO Luyue, DU Feng, LIU Ziyuan. Experimental study on the micro-reactor of reforming catalyst activity[J].Petrochemical Technology & Application, 2015,33(1):10-13.

(编辑 刘为清)

Research of a 14-lumped kinetic model for catalytic reforming

LIU Ziyuan, DU Feng, LI Hao, GUO Luyue

(CollegeofChemicalEngineeringinChinaUniversityofPetroleum,Qingdao266580,China)

A catalytic reforming kinetic model containing 14 lumped components and twenty-five reactions was proposed, which has a moderate number of lumps and higher prediction accuracy to meet the needs of the production of catalytic reforming. On the basis of the experimental data from a micro reactor in the laboratory, the parameters of the catalytic reforming kinetic model were determined. The model was used to predict the composition of the product and to simulate an actual catalytic reforming unit. The results show that the maximum absolute deviation is 2.30%, in which most deviations are less than 2.0%. The product composition and the temperature distribution in an actual reactor are obtained based on the model, which is in agreement with the catalytic reforming reaction mechanism. The established model has appropriate lumps and can be conveniently used for the prediction of catalytic reforming unit.

catalytic reforming; kinetics; lumping; model

2016-03-01

中央高校基本科研业务费专项(13CX02056A)

刘子媛(1972-),女,副教授,博士,研究方向为石油加工。E-mail:liuzy@cup.edu.cn。

1673-5005(2016)06-0178-06

10.3969/j.issn.1673-5005.2016.06.023

TE 624

A

刘子媛,杜峰,李豪,等.十四集总催化重整反应动力学模型研究[J].中国石油大学学报(自然科学版),2016,40(6):178-183.

LIU Ziyuan, DU Feng, LI Hao, et al. Research of a 14-lumped kinetic model for catalytic reforming[J].Journal of China University of Petroleum(Edition of Natural Science), 2016,40(6):178-183.