粒子破岩钻进技术研究进展及发展趋势

2017-01-17王瑞和王方祥周卫东徐依吉王明波仲冠宇

王瑞和, 王方祥, 周卫东, 徐依吉, 王明波, 仲冠宇

(中国石油大学石油工程学院,山东青岛 266580)

粒子破岩钻进技术研究进展及发展趋势

王瑞和, 王方祥, 周卫东, 徐依吉, 王明波, 仲冠宇

(中国石油大学石油工程学院,山东青岛 266580)

粒子破岩钻进技术在提高深井硬地层和强研磨性地层钻进速度和效益方面具有巨大的发展潜力。在对国内外的研究现状进行广泛调研的基础上,结合研究实际,对粒子破岩钻进的技术路线、粒子注入系统、回收系统以及适合于粒子冲击破岩的井下破岩工具等方面的研究进展进行分析。结果表明:连续、稳定地将高硬度和高研磨性的粒子注入到高压钻井液中,并使其在钻井液中均匀分布,而且能有效回收是该技术的基础;个性化的PID钻头设计和水力参数优化设计是该技术研究的重点;提高系统使用寿命和工作稳定性是加快技术推广应用的突破口;粒子射流对岩石的冲击动载作用和应力波损伤软化作用机制以及射流-机械联合破岩机制研究是该技术研究的前沿。

粒子破岩钻进技术; 地面系统; 井下破岩工具; 破岩机制; 使用寿命

随着浅层油气资源逐渐枯竭,勘探开发重点逐渐转向深部硬地层和复杂地层[1]。随着深井与超深井钻井数目逐年增多,“向深层要油”与钻遇深部硬地层和强研磨性地层时面临钻速慢、周期长、成本高的矛盾日益突出,严重制约着深层油气资源勘探开发的速度和效益[2-4]。粒子破岩钻进技术[5-6]的出现为突破这一技术瓶颈带来了希望。该技术通过粒子注入系统将高硬度、高研磨性的粒子按照合适的比例注入到钻井液中,粒子经钻柱到达粒子冲击钻头(particle impact drilling bit,PID钻头),随钻井液由喷嘴高速喷出,高频冲击地层破碎岩石,之后随岩屑被钻井液携带返至地面,通过粒子回收系统回收、分离、循环利用[7-9]。与传统破岩技术相比,该技术用于硬地层具有提速增效的优势,一是粒子射流的破岩门限压力低,破岩速度快,单位时间内粒子射流的破岩体积是水射流的4倍多;二是采用体积破碎方式,破岩比功小,能量利用率高;三是所需钻压和扭矩较常规钻井小,减少了钻柱的疲劳破坏和钻头磨损,缩短了钻井周期[10-11],据预测,使用该技术在硬地层钻一口井可节省约1/3的钻井时间[12]。但目前对该技术的研究仍处于起步阶段,仅美国一家公司进行了工业性试验。笔者结合近年来的研究工作实践,在对国内外的研究进行广泛调研的基础上,对该技术研究进展和未来发展趋势进行总结和分析,以期为今后的研究提供指导和借鉴。

1 粒子破岩钻进技术的发展

美国工程师Curlett H B、Sharp D P和Gregory M A受射弹冲击破岩思想的启发,于2002年提出“粒子冲击破岩钻进”的钻井新思路,之后成立粒子冲击钻井公司(particle drilling technology Inc,PDTI),并于2005年在盐湖城钻完井实验室进行了粒子破岩钻进的地面全尺寸模拟试验,改进并完善了地面系统和井下破岩工具。2006年之后,PDTI公司陆续在犹他州、德克萨斯州东部进行了多次现场钻井试验,使地面系统和破岩工具逐步成熟。直到2012年,第三代粒子冲击钻井系统的现场试验极大地加快了该技术工业化应用的步伐。现场试验表明,在相同条件下,粒子破岩钻进可提高机械钻速2~4倍。另外,PDTI公司研究了低剪切钻井液对粒子悬浮的性能[13],并对该技术在随钻扩孔、取心、射孔等工艺上的应用进行了探索[14]。

中国的粒子破岩钻进技术还处在理论研究、单元试验和设备试制阶段。中国石油大学(华东)、西南石油大学、中国石油川庆钻探工程公司等高校和企业针对该项技术先后展开了系统的研究,取得了一些进展。中国石油大学(华东)已研发出国内首套完整意义上的粒子冲击钻井系统,并与中国石油川庆钻探工程公司联合,于2013年在西南油气田龙岗022-H7井须家河组成功地进行了国内首次现场试验,在须家河这个钻井“硬骨头”层位实现了快速钻进,验证了粒子破岩钻进技术钻井工艺的可行性,达到了粒子冲击钻井系统功能性试验的目的。

2 粒子冲击钻井地面系统

粒子冲击钻井地面系统主要包括粒子注入、粒子回收两大部分,其功能是将粒子注入高压钻井液并在井口返出的钻井液中回收完好粒子,实现粒子循环利用。基本的设计布置是分别将注入系统和回收系统撬装到运载车,便于设备的运输、安装和使用。

2.1 粒子注入系统

粒子注入系统是粒子破岩钻进技术实现的前提,如何连续、稳定地将粒子注入高压钻井液是国内外十分关注的研究课题。

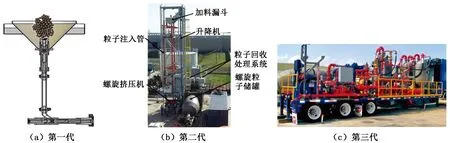

目前,国外的粒子注入系统已相对成熟,由第一代发展到第三代,其核心在于粒子以何种方式、通过何种装置注入钻井液[15-17]。第一代压差引射式粒子注入系统(图1(a)),当钻井液从粒子料斗下快速流过时,利用射流泵原理,造成料斗上下产生压差,并通过压差控制注入的粒子量。但由于压差稳定性难以控制,使粒子注入不均匀,且不能连续注入粒子。

第二代为塔式粒子注入系统(图1(b)),针对第一代系统的问题进行改进:①采用螺杆挤压的方式将粒子以一定的速率压入高压主管汇中;②粒子与钻井液两级混合;③两根粒子注入管确保粒子连续注入。但注入管采用细长管,设备较高,不便于运输,且该系统控制阀门较多,使粒子注入流程复杂,自动化控制程度较低,在现场应用中受到了限制。

为克服前二代注入系统的缺陷,PDTI公司设计出第三代全自动罐式粒子连续注入系统(图1(c))。该系统采用模块化、集成化设计思想,结合以上两代系统的优点,做了以下改进:①采用螺旋输送机实现粒子注入的均匀性和稳定性;②将两根粒子注入细长管改为三套高压粒子注入罐;③设置监控中心,集成粒子注入系统。

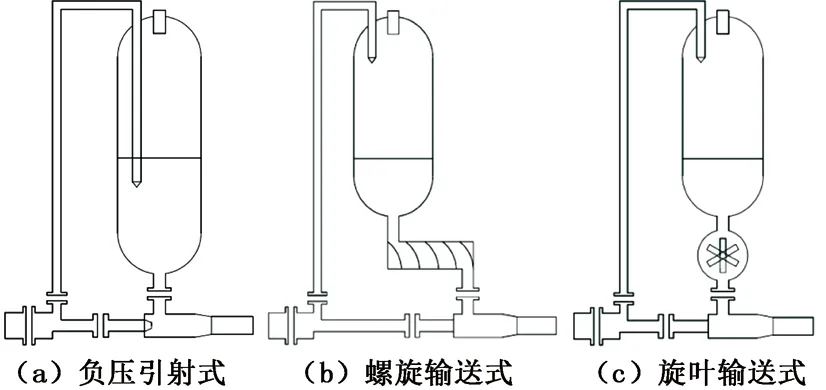

国内对粒子注入系统的研究已形成水力注入式和机械注入式两类注入方式。水力注入借鉴了前混式磨料射流发生系统中磨料的注入方式,如图2(a)所示,基本原理与国外第一代粒子注入系统相似。

图1 国外三代粒子注入系统Fig.1 Three generations of particle injection system abroad

机械注入主要采用螺旋输送或旋叶输送方式将粒子注入。螺旋输送系统基本原理如图2(b)所示,在正常工作时,由动力单元传动至减速箱带动螺旋轴转动,带动螺旋叶片旋转,由旋转的螺旋叶片把粒子推至出料口,这与国外第三代粒子注入系统的注入方式类似。但螺旋输送机结构比较复杂,不便于装卸,且密封易发热失效,影响工作的可靠性。为此,设计出采用叶轮旋转刮进的旋叶式输送机[18],如图2(c)所示。工作时,电机或液压马达通过传动装置带动叶轮转动,同时粒子在自重条件下从粒子罐中均匀落入叶轮料槽,当转至出料口时粒子在自重条件下排出,粒子的浓度可通过调节叶片转速控制。

图2 不同粒子注入方式原理图Fig.2 Principle sketch map of different particle injection methods

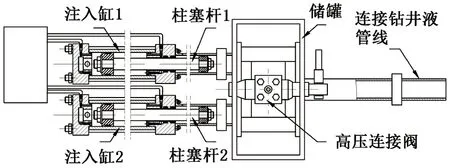

中国石油川庆钻探工程公司与中国石油大学(华东)合作,提出一种双柱塞式粒子连续注入系统(图3)。该系统的两套注入缸通过高压连接阀交替连接主管汇,柱塞杆在注入缸内交替往复直线运动,实现粒子的吸入和推出,即当一个注入缸连通主管汇,并注入粒子时,另一个注入缸与主管汇断开,其中的柱塞杆向后运动,吸入储罐中的粒子。与其他系统相比,该系统无需高压罐和输送机等一系列高压配套设备,大幅降低对注入系统的承压要求,提高了作业安全性,且系统结构简单,给运输和安装带来极大方便,具有较高的应用前景。目前正对该系统进行功能性验证。

图3 双柱塞式粒子连续注入系统Fig.3 Double plunger particle continuous injection system

2.2 粒子回收系统

粒子回收系统是集粒子回收、分离、储存于一体的集成化系统。如何有效回收返出钻井液中的完好粒子是该领域研究的重点。

国外的粒子回收系统通过振动筛、磁性分离器和环形分离器等设备,实现钻井液、粒子和岩屑的分离以及对好坏粒子进行分选,分选出的完好粒子经洗净、烘干后进入转动的滚筒,并在需要时将其再次送至粒子注入系统,循环利用。

在国内首次粒子冲击钻井现场试验中,使用的是静止双罐式粒子回收系统(图4),以两个立式容器作为粒子的存储装置。井口返出的含粒子钻井液经振动筛、磁选机和分选装置后,将可再次利用的粒子分离并输送至立式储罐储存。该系统虽能达到粒子回收、分离、储存的基本功能,但存在几个问题:①由于采用静止立式储罐,粒子易在罐中黏结成块;②系统不能同时进行粒子回收和输出;③无法精确控制粒子的输出量。

为解决上述问题,中国石油大学(华东)高压水射流研究中心研制出旋转储罐式粒子回收系统[19](图5),旋转储罐是该系统的核心部件,通过特别设计的内外筒结构和筛桶部件,使外筒正转时搅拌粒子,防止黏结成块,反转时输出粒子,实现粒子的边进边出,满足粒子回收与输送的连续工作要求。通过整个回收系统的功能性和工作稳定性试验,该系统回收粒子的效率在95%以上,持续运转100 h,未出现明显故障,完全能够满足现场的应用要求。

图4 静止双罐式粒子回收系统Fig.4 Static dual-tank particle recovery system

图5 旋转储罐式粒子回收系统Fig.5 Rotating tank particle process system

2.3 地面系统的使用寿命

地面系统的使用寿命是影响粒子破岩钻进技术推广应用的关键。2006年9月,PDTI公司在Uinta盆地开展的现场试验中,高压作业使钻井液阀失效,部分设备损坏,试验被迫中止。2007年1月,PDTI公司在犹他州进行的一次现场试验中,由于地面一段管线的弯曲处被粒子击穿,造成一个止回阀失效,导致试验终止。经过对阀门和密封的改进及材料的优选,直到2011年,地面系统的寿命才得到较大改善。中国在2013年的首次现场试验中,由于螺旋输送机的联轴器破裂,整个粒子循环过程终止,粒子沉积导致螺旋输送机部分堵塞,影响了该技术性能的发挥。

由于粒子冲击钻井地面系统的工作介质是含粒子钻井液,对密封、钻井液阀等的使用寿命提出更高的要求。中国石油大学(华东)高压水射流研究中心采用车氏密封并设计循环冷却结构解决旋叶式输送机的密封失效问题,样机在50 r/min、25 MPa条件下稳定运行280 min,未发现明显渗漏,机筒温度维持在36 ℃左右,冷却效果良好[18]。北京化工大学通过特殊设计阀板的阀孔及阀座的阀孔交界处的倒角结构,使钻井液阀具有防夹卡粒子的功能,应用瞬态动力学仿真分析发现,阀门在关闭时,处于阀板和阀座间的粒子被自动挤出,可延长阀门的使用寿命[20]。

3 粒子破岩钻进提速机制

粒子破岩钻进技术改变了常规钻井切削井底岩石的方法,在粒子射流直接破岩或联合牙齿破岩的作用下,提高硬地层的机械钻速。对粒子破岩钻进提速机制的研究主要集中在粒子冲击动载作用、应力波损伤软化作用和射流-机械联合破岩作用。

3.1 粒子冲击动载作用

粒子射流冲击到岩石表面,在冲击载荷作用下形成岩石破碎坑。众学者均采用非线性动力有限元方法模拟研究粒子破岩过程,从能量转换和受力的角度探讨冲击动载作用下岩石破碎的机制。

从能量的角度分析,若粒子和岩石组成一个能量系统,粒子的动能即为碰撞前的总能。碰撞后,系统的总能转化为岩石的内能(促使裂纹生成、扩展和汇聚)、粒子回弹的动能、岩屑的动能以及少量的能量损耗。其中,岩屑的动能以及能量损耗均可忽略。可以利用岩石对能量的吸收率(岩石的内能占系统总能的百分比)反映碰撞效率,研究发现,能量吸收率并不随粒子冲击速度增大而无限升高,而是存在一个能量吸收率较高的速度区间,这是因为岩石无法大量吸收粒子冲击过程中所耗散的塑性变形功,导致粒子回弹速度较快,具有较高的回弹动能[21-23]。

从受力的角度分析,粒子冲击井底岩石所产生的应力与切削齿产生的应力的差别就如同用冰钎和锤子破冰产生的应力差别。如果用同样的力,因冰钎的接触面积小,会产生更高的瞬时冲击接触应力[24]。此接触应力使岩石瞬间形成压缩破碎和初始裂纹,强大冲击波所引发的环向拉应力及应力波反射拉应力使裂纹扩展和二次裂纹形成,裂纹汇交贯穿形成破碎块度,使岩石成块或成片运动,形成冲蚀漏斗[25-29]。

3.2 应力波损伤软化作用

粒子撞击岩石的瞬间,粒子的部分动能以应力波的形式在岩石中传播,冲击应力波透射入岩石内部,当远离粒子撞击点后,冲击应力波衰减迅速,由于能量密度的降低,在岩石内部产生的微裂隙虽不至于引起岩石的完全破裂,但增加了岩石的损伤程度,导致岩石的强度、孔隙度等物理力学性质发生变化,改善了岩石的可钻性。

对粒子冲击应力波损伤软化作用的研究仍处于定性描述的阶段。当远离粒子撞击点后,应力波会引起岩石的部分损伤[25],但关于岩石的损伤程度如何、应力波如何影响微裂隙的产生等问题,尚未深入研究。目前对应力波作用导致岩石内部微裂隙的产生、发育、贯通过程的研究主要集中于地震、岩体爆破等领域。在理论研究中,损伤模型理论的出现为岩石破碎的研究提供了新的理论工具和思维方法,通过建立岩石损伤演化模型,研究应力波在损伤软化岩石过程中的传播规律、主要特点及岩石损伤演化状况[30];在试验研究方面,主要利用霍普金森(SHPB)冲击系统,对不同波长、波幅、频率等应力波作用下岩石类孔隙介质的动力学响应、应力传递模式和变形破坏机制进行了研究[31-32];在数值模拟方面,主要采用RFPA3D、FLAC3D等模拟微裂隙的扩展贯通过程,得到三维裂隙的产生、表面裂隙的断裂及强度特性、扩展及贯通规律[33-34]。

3.3 射流-机械联合破岩作用

射流-机械联合破岩的过程是充分利用粒子射流和牙齿的各自优势,在多作用耦合下实现共同破岩的过程。粒子射流的冲击在井底形成连续破碎坑或岩石环,使井底岩石裸露,裸露自由面越多,破碎岩石所需单位体积破碎功越小,且岩脊与周围岩石连接力小,加之粒子冲击应力波的损伤软化作用,便于牙齿的机械破岩。粒子的冲击和牙齿的机械力作用,在岩石中形成微裂纹,高压水挤入这些微裂纹,产生水楔作用,从而降低岩石破碎强度。

由于高压水射流技术在采矿与石油等行业中的广泛应用,射流-机械联合破岩的研究多指高压水射流辅助刀具破岩,侧重于井底水力能量的分配,以达到最优的井底净化效果,提高机械钻速,而对粒子射流-牙齿联合破岩的研究甚少。概括射流-机械联合破岩的研究成果,水楔胀裂理论模式、冲蚀破碎理论模式、联合破碎理论模式获得较多认可[35]。联合破碎理论模式认为,机械刀具和水射流二者达到一种耦合的效果时,既可降低射流压力提高破岩速度,又可降低切屑齿受力,从而减少齿的磨损。

4 井下破岩工具

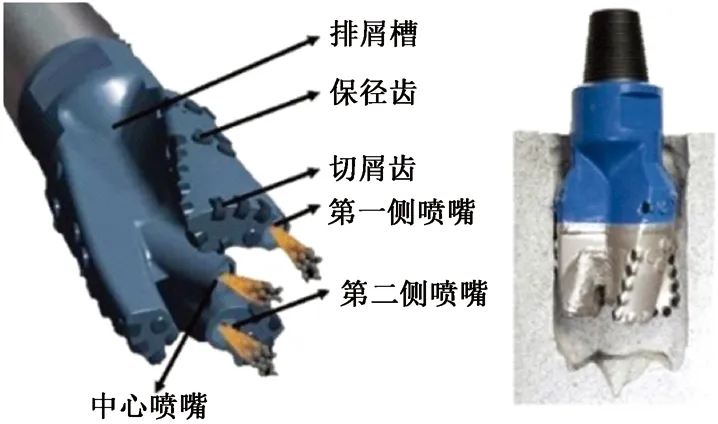

钻头是破碎岩石的主要工具,其设计及选用直接影响钻井速度、钻井质量和钻井成本。关于PID钻头的破岩方式,PDTI公司经过一系列的试验研究与对比,认为“领眼+扩孔”的破岩方式有利于提高粒子射流破岩效率[36-37],并据此设计了如图6所示的PID钻头。该种钻头完全依靠粒子冲击和水力能量破碎井底岩石,通过中心喷嘴的布置,能够在井底中间部位冲击出一个“领眼”,从围岩中释放原始地应力,领眼壁面和底部岩石暴露,原来呈压缩状态的岩石分别沿径向和向上释放压缩能量并逐渐膨胀,使岩石承受拉伸作用,初始裂纹在拉应力的作用下汇聚、贯通,即因卸载引起岩石拉伸破坏。同时,第一侧喷嘴喷出高速粒子射流,冲击领眼孔壁,对领眼扩孔,增加领眼的影响范围,第二侧喷嘴负责冲击井壁岩石,保证形成足够大的井眼,以便通过保径齿修整井壁。

但“领眼+扩孔”的破岩方式实施较为困难:由于完全依靠粒子冲击和水力能量破岩,要求射流速度大于150 m/s,需要较大的钻头压降,给地面设备泵的性能及管线和阀门的使用寿命带来巨大挑战;采用“吊打”的方式钻进,即使通过室内试验获得最优喷距,在钻进中送钻控制存在较大困难。

综合考虑中国实际钻井条件和地层岩性,中国石油大学(华东)高压水射流研究中心根据“粒子冲击+机械挤压”的破岩方式,提出如图7所示的PID钻头概念模型。该种钻头以高速粒子冲击破岩为主,机械牙齿挤压破岩和水力破岩为辅。两个侧翼喷嘴和中心喷嘴以一定角度布置在侧翼底部和钻头中心体上,通过特殊布局,粒子射流冲击破碎井底岩石形成岩石环脊,暴露岩石自由面,钻头中心体上的硬质合金齿在低钻压和低扭矩的作用下以挤压、剪切的方式破碎井底岩石,实现快速钻进。以体积破碎方式形成的大岩屑和粒子由较大的排屑槽进入环空,随钻井液返至地面。

图6 国外PID钻头及岩石破坏形态Fig.6 Foreign PID bits and rock failure modes

图7 国内PID钻头及岩石破坏形态Fig.7 Domestic PID bits and rock failure modes

通过计算流体力学方法(CFD)数值模拟研究井底流场特性是辅助钻头设计的一个重要方法[38-40]。与PDC钻头相比,由于在井底的作用方式不同,PDC钻头井底流场关注的重点是井底的清洗和切削齿的冷却,而PID钻头主要依靠粒子冲击破岩,喷嘴在钻头上的径向布置、角度和组合方式显得尤为重要,流场应尽可能覆盖整个井底,具有较高的射流能量利用率、良好的粒子和岩屑上返能力,同时减少了粒子对钻头本体的冲蚀。综合考虑粒子在井底的滞留时间、对井底和刀翼的冲蚀速率等因素,利用离散相模型[41]对直径165.1 mm的PID钻头的井底流场进行数值模拟,并采用加长喷嘴结构以减少粒子和流体的沿程能量损失。在西南油气田龙岗022-H7井须家河组进行的粒子破岩钻进技术现场试验中,使用的以215.9 mm HJT537GK牙轮钻头为原型的加长喷嘴PID钻头,如图8所示。

图8 加长喷嘴粒子冲击钻头Fig.8 PID bit with extended jet nozzle

基于粒子破岩钻进技术的研究和应用,探索性的提出了一种新型的井底直接调制式脉冲粒子射流钻井方法[42-43]。该方法把钻井过程中产生的岩屑作为主要粒子来源,以在井口间断投入钢质粒子为辅助措施,调制成脉冲粒子射流,利用粒子射流与水力脉动的协同作用,提高破岩钻进速度。通过数值模拟和室内试验,设计了一套井底脉冲粒子射流调制工具,经现场实际试验,取得了明显的提速效果。

5 粒子破岩钻进技术研究与发展趋势

国内外的研究和工程实践均表明粒子破岩钻进技术在硬地层和强研磨性地层高效破岩钻进具有巨大的发展潜力,但要使其成为一项高效、可靠的工程技术,还必须进一步加强以下研究:

(1)粒子射流破岩机制。由于粒子射流破岩体系的复杂性和试验方法、解析手段的局限性,使粒子射流的破岩机制难以客观揭示,目前未能形成被普遍认可的理论模型。对单粒子或双粒子破岩的三维非线性冲击动力学问题的研究,与粒子流持续冲击岩石的过程存在一定差异,其成果仅限于描述破碎现象的表面过程,而没有涉及破碎过程的本质,对粒子射流破岩的实际应用和物理机制的探索难以形成有效指导。在粒子破岩钻进提速理论的研究中,须首先揭示粒子射流冲击下岩石、粒子和高压流体之间的耦合作用机制,为此须进一步加强符合深井高温、高围压条件下的粒子射流冲击破岩的数值模拟和试验研究。在此基础上,开展粒子射流与牙齿机械联合破岩的理论分析与试验研究,为PID钻头的设计提供理论依据。粒子射流对岩石的冲击动载作用和应力波损伤软化作用机制以及射流-机械联合破岩机制研究是粒子破岩钻进技术研究的前沿。

(2)个性化的PID钻头设计。针对不同的地层,虽提出了PID钻头的概念模式,但缺乏对钻头喷嘴布置方式、钻头切削模式等实质性问题的深入研究,导致PID钻头的结构未能定型。钻头的设计应注重钻井条件和地层的适用性,地层的岩性和软硬程度不同,对钻头的要求及破岩机制也应不同,仅凭单一作用机制无法设计出适用于所有地层的PID钻头。为此,须根据所钻地层岩性开展多喷嘴组合射流破岩的试验,结合井底流场的数值模拟和试验测试,确定不同喷嘴位置、角度和组合方式下岩石的破坏形态。依据岩石破坏形态和射流-机械联合破岩理论成果,确定钻头牙齿的布置方式、PID钻头结构参数和水力学参数。

(3)粒子注入机制及系统。目前对粒子注入系统的研究重点都放在了相关注入设备的研制,只要保证粒子能够连续、稳定地注入到钻井液主管汇中即可,而忽略了均匀分布的粒子混浆的调制。根据磨料射流的研究成果,磨料若能均匀分布到钻井液中,则能够显著提高水力能量利用率,提高射流的破岩效率[44]。相对于磨料射流,粒子射流具有固相“大粒径、低浓度”的特点,针对粒子射流的液固两相的相互作用机制、两相射流中固相的分布特征等基本理论问题至今尚无系统研究。如何建立正确的粒子分散程度的评判标准、探索粒子的分布规律和影响粒子均匀分布的因素以及如何提高粒子在钻井液中的均匀分布程度是该领域未来的攻关方向。

(4)水力参数设计方法。粒子冲击参数优选是关系粒子射流破岩效果的技术核心。根据所钻地质类型,及时调整粒子冲击速度、粒子浓度、粒子直径等参数,可达到较高的破岩效率。由于单、双粒子破岩的深度或体积有限,测量误差较大,且数值模拟的准确性值得商榷,使以此为依据优选的粒子冲击参数的取值存在较大争论。目前的粒子射流破岩试验采用的后混合供料方式与粒子破岩钻进技术采用的前混合供料方式存在本质的差别,前者水力能量利用率远不如后者[45],影响了粒子冲击参数优选的准确性和可靠性。如何设计并开展地面全尺寸模拟井下工况的试验,以确定合理的粒子冲击参数的最优匹配关系,并形成系统的粒子破岩钻进技术水力参数优化设计方法,这将成为今后研究的重点。

(5)系统的长寿命及可靠性。目前,粒子破岩钻进技术面临的最大困难是整个工作系统使用寿命较短、工作可靠性较差,这是制约该技术推广应用的瓶颈问题。正是由于高压、高含砂的工作介质,使整个系统面临密封失效及钻头、喷嘴、配套钻井液阀、管线易于磨损等方面无法回避的问题,影响了系统的运行可靠性和有效性,同时也带来了诸多安全问题。通过揭示粒子浆体冲刷作用下材料的磨损机制优选硬件设备的材质及表面处理工艺,优化设计钻井液阀结构并优选密封结构,提升系统整体配套性能,以形成一套运行平稳可靠、运营成本低、具有较低故障率及较高工作效率的工作系统,是加快该技术推广应用步伐的突破口。

[1] 胡文瑞,鲍敬伟,胡滨.全国油气勘探进展与趋势[J].石油勘探与开发,2013,40(4):409-413. HU Wenrui, BAO Jingwei, HU Bin. Trend and progress in global oil and gas exploration[J]. Petroleum Exploration and Development, 2013,40(4):409-413.

[2] 沈忠厚,黄洪春,高德利.世界钻井技术新进展及发展趋势分析[J].中国石油大学学报(自然科学版),2009,33(4):64-70. SHEN Zhonghou, HUANG Hongchun, GAO Deli. Analysis on new development and development trend of worldwide drilling technology[J]. Journal of China University of Petroleum (Edition of Natural Science), 2009,33(4):64-70.

[3] 石林,汪海阁,纪国栋.中石油钻井工程技术现状、挑战及发展趋势[J].天然气工业,2013,33(10):1-10. SHI Lin, WANG Haige, JI Guodong. Current situation, challenges and developing trend of CNPCs oil and gas drilling[J]. Natural Gas Industry, 2013,33(10):1-10.

[4] 滕学清,白登相,杨成新,等.塔北地区深井钻井提速配套技术及其应用效果[J].天然气工业,2013,33(7):68-73. TENG Xueqing, BAI Dengxiang, YANG Chengxin, et al. ROP enhancing technologies and their application in deep wells in the northern Tarim Basin[J]. Natural Gas Industry, 2013,33(7):68-73.

[5] NINA M R. Particle-impact drilling blasts away hard rock [J]. Oil & Gas Journal,2007,105(2):43-45.

[6] THOMS H. Particle drilling pulverizes hard rocks [J]. American Oil & Gas Reporter, 2007,50(7):86-88.

[7] HARDER N J, CURLETT H B, PADGETT P S, et al. Impact excavation system and method with injection system: US7793741 [P].2010-09-14.

[8] JIM T. Increase ROP with PID [J]. Global Exploration & Production News, 2006(11):95-96.[9] GORDON A T. Bit technology keeps pace with operator activity [J]. World Oil, 2006,227(11):71-80.

[10] 徐依吉,赵红香,孙伟良,等.钢粒冲击岩石破岩效果数值分析[J].中国石油大学学报(自然科学版),2009,33(5):68-71. XU Yiji, ZHAO Hongxiang, SUN Weiliang, et al. Numerical analysis on rock breaking effect of steel particles impact rock[J]. Journal of China University of Petroleum (Edition of Natural Science), 2009,33(5):68-71.

[11] 伍开松,古剑飞,况雨春,等.粒子冲击钻井技术述评[J].西南石油大学学报(自然科学版),2008,30(2):142-146. WU Kaisong, GU Jianfei, KUANG Yuchun, et al. Comment on particle impact drilling technology[J]. Journal of Southwest Petroleum University (Science and Technology Edition), 2008,30(2):142-146.

[12] THOMAS H. Big oil is tuning into hard rock to get to petroleum resources [J]. Houston Business Journal,2007,37(44):16-22.

[13] GREG G. Shot blocking using drilling mud: US8342265[P]. 2013-01-01.

[14] GORDON A T, GREG G G, ADRIAN V, et al. Methods of using a particle impact drilling system for removing near-borehole damage, milling objects in a wellbore, under reaming, coring, perforating, assisting annular flow, and associated methods: US8356367 [P]. 2013-01-15.

[15] ADRIAN V, JIM T, GORDON T, et al. Injection system and method: US2009/0038856 [P].2009-02-12.

[16] HARDER N J, CURLETT H B, PADGETT P O, et al. Impact excavation system and method with two-stage inductor: US7398838 [P]. 2008-07-15.

[17] GORDON A T. Impact excavation system and method with suspension flow control: US7798249 [P]. 2010-09-21.

[18] 李建波,邢雪阳,李书霞,等.旋叶式粒子钻井注入装置设计与研究[J].石油机械,2014,42(8):37-40. LI Jianbo, XING Xueyang, LI Shuxia, et al. Research and design of injection device for rotary vane particle impact drilling[J]. China Petroleum Machinery, 2014,42(8):37-40.

[19] 周毅,邢雪阳,王瑞英,等.旋转储罐式粒子冲击钻井回收系统设计与试验[J].石油机械,2014,42(9):31-34. ZHOU Yi, XING Xueyang, WANG Ruiying, et al. Design and test of rotating particle recovery tank system for particle impact drilling[J]. China Petroleum Machinery, 2014, 42(9):31-34.

[20] 陈熹璆.粒子冲击钻井中高压粒子泥浆阀及粒子处理系统的研究[D].北京:北京化工大学,2010. CHEN Xiqiu. Design and research of the high pressure particle mud valve and the particle process system used in the particle impact drilling technology[D].Beijing: Beijing University of Chemical Technology, 2010.

[21] 况雨春,朱志镨,蒋海军,等.单粒子冲击破岩实验与数值模拟[J].石油学报,2012,33(6):1059-1063. KUANG Yuchun, ZHU Zhipu, JIANG Haijun, et al. The experimental study and numerical simulation of single-particle impacting rock[J]. Acta Petrolei Sinica, 2012,33(6):1059-1063.

[22] 王明波,王瑞和,陈炜卿.单个磨料颗粒冲击岩石过程的数值模拟研究[J].石油钻探技术,2009,37(5):34-38. WANG Mingbo, WANG Ruihe, CHEN Weiqing. Numerical simulation study of rock breaking mechanism and process under abrasive water jet[J]. Petroleum Drilling Techniques, 2009,37(5):34-38.

[23] 任建华,徐依吉,赵健,等.粒子冲击破岩的数值模拟分析[J].高压物理学报,2012,26(1):89-94. REN Jianhua, XU Yiji, ZHAO Jian, et al. Numerical simulation analysis of particle impacting breaking rock[J]. Chinese Journal of High Pressure Physics, 2012,26(1):89-94.

[24] GORDON A T, GREG G G. Particle drilling alters standard rock-cutting approach [J]. World Oil, 2008,229(6):37-44.[25] 王明波.磨料水射流结构特性与破岩机理研究[D].青岛:中国石油大学,2006. WANG Mingbo. Abrasive water jet flow property and rock-breaking mechanism[D].Qingdao: China University of Petroleum, 2006.

[26] CURLETT H B, DAVID P S, MARVIN A G. Formation cutting method and system: US6386300 [P]. 2002-05-14.

[27] WANG J, GUO D M. A predictive depth of penetration model for abrasive waterjet cutting of polymer matrix composites [J]. Journal of Materials Processing Technology, 2002,121(2):390-394.

[28] CUI M, ZHAI Y H, JI G D. Experimental study of rock breaking effect of steel particles [J]. Journal of Hydrodynamics, 2011,23(2):241-246.

[29] 伍开松,荣明,李德龙,等.双粒子联合冲击破岩仿真研究[J].岩土力学,2009,30:19-23. WU Kaisong, RONG Ming, LI Delong, et al. Simulation study of impacting breaking rock by double particle[J]. Rock and Soil Mechanics, 2009,30:19-23.

[30] 王瑞和,倪红坚.高压水射流破岩机理研究[J].石油大学学报(自然科学版),2002,26(4):118-122. WANG Ruihe, NI Hongjian. Research of rock fragmentation mechanism with high-pressure water jet[J]. Journal of the University of Petroleum, China(Edition of Natural Sciences), 2002,26(4):118-122.

[31] LI X B, LOK T S, ZHAO J. Dynamic characteristics of granite subjected to intermediate loading rate [J]. Rock Mechanics and Rock Engineering, 2005,38(1):21-39.

[32] XIAO J Q, DING D X, XU G, et al. Inverted S-shaped model for nonlinear fatigue damage of rock [J]. International Journal of Rock Mechanics and Mining Sciences, 2009,46(3):643-648.

[33] TANG C A, LIN P, WONG R H C, et al. Analysis of crack coalescence in rock-like materials containing three flaws-Part II: numerical approach [J]. International Journal of Rock Mechanics and Mining Science, 2001,38(7):925-936.

[34] 郭彦双,林春金,朱维申,等.三维裂隙组扩展及贯通过程的试验研究[J].岩石力学与工程学报,2008,27(1):3191-3195. GUO Yanshuang, LIN Chunjin, ZHU Weishen, et al. Experimental research on propagation and coalescence process of three-dimensional flaw-sets[J]. Chinese Journal of Rock Mechanics and Engineering, 2008,27(1):3191-3195.

[35] 王瑞和.高压水射流破岩机理研究[M].青岛:中国石油大学出版社,2010.

[36] GORDON A T, GREG G G, JIM B T. Impactor excavation system having a drill bit discharging in a cross-over pattern:US8485279 [P]. 2013-07-16.

[37] GORDON A T. Impactor excavation system and method using a drilling bit with junk slots:US8116600 [P]. 2012-02-14.

[38] WELLS M, MARVEL T, BEUERSHAUSEN C. Bit balling mitigation in PDC bit design [R]. SPE 114673, 2008.[39] MOSLEMI A, AHMADI G. Study of the hydraulic performance of drill bits using a computational particle-tracking method [R]. SPE 169812, 2014.

[40] 王瑞和,白玉湖.井底受限射流流场的数值模拟[J].石油大学学报(自然科学版),2003,27(5):36-38. WANG Ruihe, BAI Yuhu. Numerical simulation on flow field of confined water jet at bottom hole[J]. Journal of the University of Petroleum, China(Edition of Natural Sciences), 2003,27(5):36-38.

[41] 陈思,王尊策,吕凤霞,等.基于离散相模型的电潜泵叶轮磨损数值计算[J].中国石油大学学报(自然科学版),2015,39(3):143-148. CHEN Si, WANG Zunce, LÜ Fengxia, et al. Numerical calculation of particle erosion within electric submersible pump based on discrete phase model[J]. Journal of China University of Petroleum (Edition of Natural Science), 2015,39(3):143-148.

[42] 倪红坚,杜玉昆,张树朋,等.围压条件下井底环空循环吸入式粒子射流破岩试验[J].中国石油大学学报(自然科学版),2011,35(4):81-84. NI Hongjian, DU Yukun, ZHANG Shupeng, et al. Rock-breaking experiment on particle jet circulatory suck-in bottom-hole annulus fluid under ambient pressure[J]. Journal of China University of Petroleum (Edition of Natural Science), 2011,35(4):81-84.

[43] 雷鹏,倪红坚,马琳,等.自吸环空流体式自激振荡脉冲粒子射流调制机制分析[J].中国石油大学学报(自然科学版),2014,38(3):80-86. LEI Peng, NI Hongjian, MA Lin, et al. Mechanism analysis for self-oscillation pulse particle jet based on automatic fluid sucking from annulus[J]. Journal of China University of Petroleum (Edition of Natural Science), 2014,38(3):80-86.

[44] TAE M O, GYE C C. Characterization of effective parameters in abrasive waterjet rock cutting [J]. Rock Mechanics and Rock Engineering, 2014,47(2):745-756.

[45] 周卫东,王瑞和,杨永印,等.前混式磨料水射流切割套管的深度计算模型[J].石油大学学报(自然科学版),2001,25(2):3-5. ZHOU Weidong, WANG Ruihe, YANG Yongyin, et al. Lating cutting depth of casing by premixing abrasive water jet[J]. Journal of the University of Petroleum, China (Edition of Natural Science), 2001,25(2):3-5.

(编辑 李志芬)

Particle impact drilling technology: the state of the art and perspective development

WANG Ruihe, WANG Fangxiang, ZHOU Weidong, XU Yiji, WANG Mingbo, ZHONG Guanyu

(SchoolofPetroleumEngineeringinChinaUniversityofPetroleum,Qingdao266580,China)

The application of particle impact drilling (PID) technology in hard and strong abrasive rock formations has a great potential for increasing drilling speed and efficiency. In this paper, the state of the art of the PID technology was described and its prospective development was analyzed based on an intensive literature survey in the area over the world and the authors active research work. The recent progress of the PID technology and its key aspects were summarized systematically, including the particle injection and recovery systems and tools used for down-hole rock-breaking. Continuous and stable injection of hard and abrasive particles into drilling fluid is essential to the PID application, and the homogenous distribution of the particles in drilling fluid and their recovery on the surface are also important for the efficiency of the technology. Individualized design of the PID bit and optimum selection of the hydraulic paramenters are the key points of the current research. Improvement of the service life of the PID system and its stability is fundenmental for the application of the technology, which needs further research and breakthrough. On the mechanism study of the PID, it has been focused on the effects of dynamic loading and stress wave damage and softening of the particle jet on rocks and the combined jet-mechanical rock breaking mechanism, which are still the research fronts of the future study.

particle impact drilling technology; surface systems; down-hole rock-breaking tool; rock breaking mechanism; working life

2015-12-11

中石油科学研究与技术开发项目(2015F-1801);山东省自然科学基金重点项目(ZR2010EZ004);中央高校基本科研业务费专项(14CX06084A)

王瑞和(1957- ),男,教授,博士,博士生导师,研究方向为油气井工程。E-mail: wangrh@upc.edu.cn。

1673-5005(2016)06-0071-09

10.3969/j.issn.1673-5005.2016.06.009

TE 21

A

王瑞和,王方祥,周卫东,等.粒子破岩钻进技术研究进展及发展趋势[J].中国石油大学学报(自然科学版),2016,40(6):71-79.

WANG Ruihe, WANG Fangxiang, ZHOU Weidong, et al. Particle impact drilling technology: the state of the art and perspective development[J].Journal of China University of Petroleum(Edition of Natural Science),2016,40(6):71-79.