基于力同步控制的双缸力加载系统控制策略研究

2017-01-16张声艳陈玉坤冯忠伟欧连军

张声艳,陈玉坤,冯忠伟,刘 冬,欧连军

(中国运载火箭技术研究院 研究发展中心,北京 100076)

基于力同步控制的双缸力加载系统控制策略研究

张声艳,陈玉坤,冯忠伟,刘 冬,欧连军

(中国运载火箭技术研究院 研究发展中心,北京 100076)

针对液压加载系统中双缸力同步控制需求,设计了并联控制方案;分别采用减压阀和伺服阀作为主要控制元件,建立双缸力同步控制系统数学模型;通过调节相应的液压参数和控制参数,采用Simulink对两类控制元件下的模型进行仿真研究;仿真结果表明,并联控制可以有效实现双液压缸的力同步加载,理论上当使用减压阀作为控制元件宜采用纯积分控制策略,当使用伺服阀作为控制元件宜采用PD控制策略,均可得到较优控制效果,为实际工程项目双缸加载试验提供理论指导。

力同步加载;并联控制;减压阀;伺服阀

0 引言

力加载系统作为施力机构,常用于各种复杂工况下的力学性能测试,如用在隧道、道路、桥梁等方面的力学性能模拟。由于要求精度高、响应快、低速稳定、输出力矩大等特点,因此力加载系统中常用电液伺服机构作为执行系统[1]。

根据实际加载需求,需要两个液压缸同时施力,针对这一工况本文设计了“阀控双缸”的并联控制方案,即将两个液压缸的进口油路和出口油路分别并联连接到控制阀的负载口,通过控制其中一个液压缸出力来实现两缸同时出力。但是对于两个液压缸来说,由于每个缸加载位置不同会直接导致负载特性上的差异,并且由于液压管路效应、摩擦等非线性因素,都将给高精度力控制带来较大难度。

近年来,随着电液系统的精度要求不断提高,业内广泛出现了许多新式控制算法的研究[2],如神经网络控制、自适应控制、H∞鲁棒控制,相比于上述新型控制策略,经典PID控制具有实现容易、便于快速调试等优点,因此仍具有非常重要的工程实用价值。针对本系统中“阀控双缸”的特殊控制方式,考虑到控制阀温漂、细长液压管路[3-4]、负载特性差异[5-6]等因素都将给力加载控制带来了很大难度,因此需设计相应控制策略实现高精度力加载。

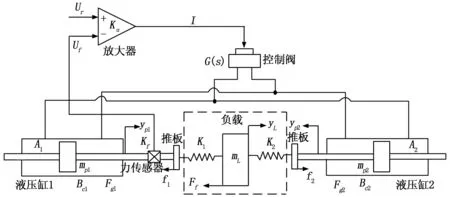

1 系统模型建立

本文研究的力同步加载系统包含2个液压缸,采用并联控制,分别将两个液压缸进口和出口油路并联接入到控制阀,通过控制某一液压缸来实现两个液压缸对被试件的换向与加载,综合考虑摩擦阻力及负载刚度,建立控制系统物理模型见图1[7]。

图1 系统物理模型

1.1 双缸并联控制系统模型

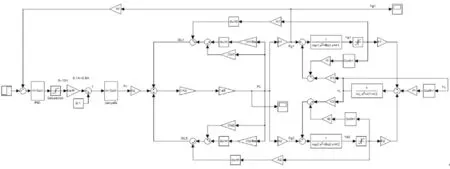

设输入Xv为阀芯位移,输出Fg1为液压缸1驱动力,得到双缸并联控制系统数学模型如图2所示。

图2 双缸并联控制系统模型

1.2 减压阀控制下仿真模型

比例减压阀是一种典型的比例压力阀,其基本原理是根据给定输入信号,实现连续比例的控制流体压力[8],结合图2建立的数学模型,得到减压阀控制下的系统仿真模型见图3所示。

图3 减压阀控制下仿真模型

1.3 伺服阀控制下仿真模型

伺服阀是一种典型的液压控制阀,其工作原理是接收电流信号控制,然后输出跟随电流信号变化的流量或压力[9]。本系统中两缸并联,连接管路细长,导致系统固有频率较低(远小于50 Hz),因此可将伺服阀数学模型近似简化为一阶惯性环节。

(1)

式中,G1(s)表示简化的传递函数;Kv1表示增益(m/A);Tv表示时间常数(s)。

在图2基础上,加入流量伺服阀的传递函数,兼顾伺服阀的饱和电流及控制算法,得到伺服阀控制下的仿真模型如图4所示。

图4 伺服阀控制下仿真模型

2 仿真结果分析

基于上述建立的减压阀和伺服阀控制下的仿真模型,在Simulink环境下进行时域特性仿真,从而得到系统响应时间、超调量及稳定性指标。

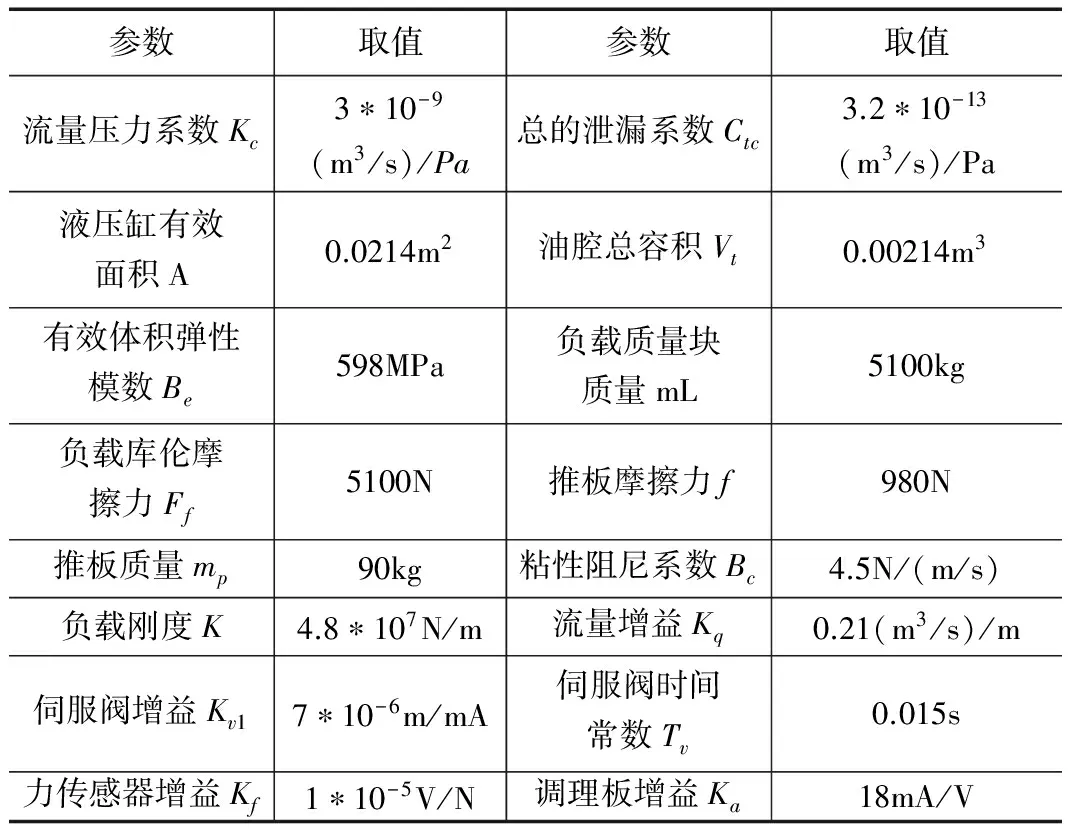

基于减压阀控制下的仿真参数见表1所示。

2.1 比例控制

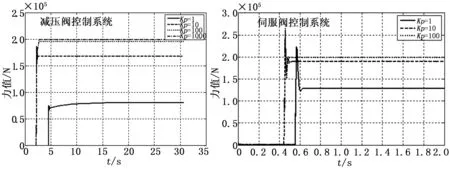

基于减压阀系统和伺服阀控制下的仿真模型,通过调节比例系数,得到两种控制方案下的时间响应曲线,如图5所示。

表1 减压阀仿真参数

基于伺服阀控制下的仿真参数见表2所示。

表2 伺服阀仿真参数

图5 比例控制仿真曲线

从仿真结果可以看出,当使用减压阀作为控制元件时,增大比例系数Kp,系统响应速度和稳态误差得以改善,但当Kp持续增大时系统会出现振荡现象;当使用伺服阀作为控制元件时,增大比例系数Kp,系统响应速度明显提升且稳态误差得以减小,但当Kp持续增大时系统响应时间最终会饱和且导致系统出现振荡。对比这两种控制阀,当采用比例控制策略时,减压阀系统比伺服阀控制系统响应慢,但超调量小;且从仿真结果可看出比例系数增大到一定程度时,稳态误差才能消除,但在工程应用中比例系数不宜取得太大,很可能会由于系数取得太大而导致系统不稳定。

2.2 积分控制

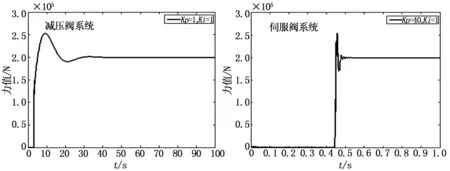

同样地,通过调节不同量级的积分系数,分别得到减压阀控制和伺服阀控制下的时间响应曲线, 如图6所示。

图6 积分控制仿真曲线

从仿真结果可以看出,当使用减压阀作为控制元件时,增大积分系数Ki,系统响应速度提升且无稳态误差,但整体上来看其响应时间明显慢于比例控制,且系统超调量非常大,当积分系数Ki持续增加时系统响应时间最终会饱和且导致系统出现振荡;当使用伺服阀作为控制元件时,增大积分系数Ki,系统现象与减压阀控制变化趋势基本一致。对比两种控制阀,仅用积分控制时,减压阀系统比伺服阀控制系统响应慢,但超调量小。

2.3 比例-积分控制

为消除稳态误差,在比例控制中加入积分环节,通过调节比例和积分系数,分别得到减压阀控制和伺服阀控制下的时间响应曲线,如图7所示。

图7 比例-积分控制仿真曲线

从仿真结果可以看出,减压阀系统中当比例积分系数分别设置为Kp=1,Ki=1,伺服阀系统中当比例积分系数分别设置为Kp=40,Ki=1时,两种系统的超调均控制在25%左右,且都没有稳态误差;从响应时间来看,伺服阀系统比减压阀系统响应速度快,但减压阀控制下系统加载更加平稳;同时与纯比例和纯积分控制效果相比,可以看出对于减压阀,使用纯积分和比例-积分策略,系统达到的控制效果相似,而对于伺服阀,使用纯比例和比例-积分策略,系统达到的控制效果基本相同。

2.4 比例-微分控制

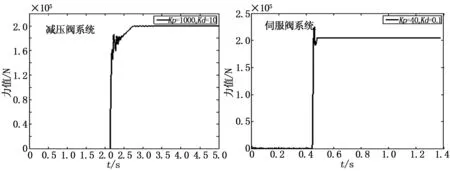

为改善动态性能,在比例控制中加入微分环节,通过调节比例和微分系数,得到的曲线如图8所示。

图8 比例-微分控制仿真曲线

从仿真结果可以看出,减压阀系统中当比例、微分系数分别设置为Kp=1 000,Kd=10,伺服阀系统中当比例、微分系数分别设置为Kp=40,Kd=0.1时,两种系统均稳定且无稳态误差;从响应时间来看,伺服阀系统动态性能优于减压阀,且超调约12.5%,比PI控制效果好;而减压阀系统会出现局部振荡,控制效果不如PI控制策略。

2.5 比例-积分-微分控制

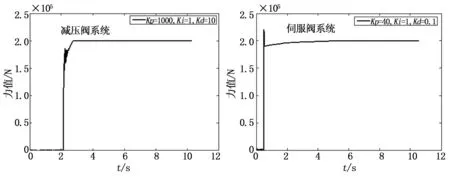

对比上述控制策略下的仿真结果,综合加入比例、积分、微分环节,得到PID控制下的仿真曲线,如图9所示。

图9 比例-微分-积分控制仿真曲线

从仿真结果可以看出,当减压阀系统中各参数设置为Kp=1 000,Ki=1,Kd=10时,当伺服阀系统中各参数设置为Kp=40,Ki=1,Kd=0.1,两系统均稳定,且无稳态误差;从响应时间来看,伺服阀系统动态性能优于减压阀,且超调约10%,与PD效果相似;而减压阀系统阶跃出现振荡,效果不如PI控制策略。

综上所述,综合考虑系统稳定性、稳态误差、超调、阶跃过程中振荡以及响应时间等指标,从仿真结果可以看出,对于减压阀系统, PI ≈ I > P ≈ PID ≈ PD,对于伺服阀系统,PID ≈ PD > PI > P > I;也就是说,当使用减压阀作为控制元件时,最佳控制策略应加入I环节,P环节视情况而定,而当使用伺服阀作为控制元件时,最佳控制策略中应加入P和D环节,I环节视情况而定。

3 结论

本文以双缸力同步加载为背景,从理论角度对减压阀和伺服阀控制下的力同步加载系统进行建模仿真,通过采用不同的控制策略仿真分析,实现了高精度力同步控制,并得到如下结论:

1)对于需要实现液压缸同步加载的需求,本文设计的“阀控双缸”并联控制方案可行,即将两个液压缸进口油路和出口油路分别并联连接到控制阀的负载口,通过控制其中一个液压缸出力来实现两缸同时出力,该方案简单,易于工程实践操作;

2)当使用减压阀作为控制元件时,宜采用积分控制策略,而当使用伺服阀作为控制元件时,宜采用比例微分控制策略,但具体的控制参数应在仿真结果的基础上,在工程实践中进行动态调节,本文中的设计参数可以作为理论参考。

[1] Hua M C, Lou D C, Chang M C. Dual-Wrapped digital watermarking scheme for image copyright protection[J]. Computers & Security, 2007,16(1):1-12.

[2] 吕德军, 张金英, 李长春. 隧道施工模拟加载系统研究[J]. 建筑机械化, 2005(11): 49-50.

[3] 王益群, 王燕山. 电液力控制研究的进展[J]. 液压与气动, 2002, (7): 1.

[4] Wang Y Q, Kong X D. Study on using serial pipe to improve the dynamic response of electro-hydraulic speed control system[J].Chinese Journal of Mechanical Engineering, 1995, 8(3): 209-214.

[5] 赵克定, 刘 冬. 负载刚度对主动式电液力控制系统性能的影响[J]. 机械工程师, 2005(6): 23-24.

[6] 田力军. 道路模拟试验台及其控制策略研究[J]. 流体传动与控制, 2011(5): 16-19.

[7] 吕德军. 基于电液伺服控制技术的隧道模拟加载系统研究[D]. 北京:北京交通大学,2006.

[8] 杨 云, 沈毅力, 曹 阳,等. 道路模拟振动台及其控制系统的研制[J]. 系统仿真学报, 2004, 16(5): 1044-1046.

[9] 韦彬贵, 杨达飞. 电液伺服系统中PID控制器的设计[J]. 柳州师专学报,2010, 25(6): 132.

Strategy Research of Force Synchronous Control of Double Cylinder Force Loading System

Zhang Shengyan,Chen Yukun,Feng Zhongwei,Liu Dong,Ou Lianjun

(Research and Development Center, China Academy of Launch Vehicle Technology, Beijing 100076,China)

Under the condition that two cylinders of hydraulic loading system are controlled synchronously, the loading scheme of grouping parallel control is proposed. Servo valve and relief valve are used respectively as the hydraulic control components, and then the mathematical and simulation model of the force control system are established. By adjusting the hydraulic and control parameters, the two control simulation models are researched. The results indicate that the method of grouping parallel control can implement double hydraulic cylinders force loading synchronously. Besides, the servo valve control can get a better control effect with PD control strategy, and the relief valve control can get a better control effect with integral strategy, which provides the theoretical reference for practical engineering project.

loading force synchronization; relief valve force control; servo valve force control

2016-06-08;

2016-07-16。

张声艳(1989-),女,贵州安顺人,硕士研究生,工程师,主要从事GNC系统综合设计。

1671-4598(2016)12-0056-03

10.16526/j.cnki.11-4762/tp.2016.12.016

TP271.4

A