高温处理熔体制备AlB12型铝硼中间合金

2017-01-16王青亮赵九洲张兴中

王青亮,沈 利,赵九洲,张兴中

高温处理熔体制备AlB12型铝硼中间合金

王青亮1,沈 利2,赵九洲3,张兴中1

(1. 燕山大学国家冷轧板带装备及工艺工程技术研究中心,秦皇岛 066004;2. 包头铝业有限公司,包头 014046;3. 中国科学院金属研究所,沈阳 110016)

对具有不同硼化物分布情况的AlB2型铝硼中间合金熔体(AlB2型中间合金熔体)进行高温处理制备AlB12型铝硼中间合金(AlB12型中间合金)。结果表明:对于硼化物团聚严重,含有大量尺寸较大硼化物团聚的AlB2型中间合金熔体,当在高温处理过程中搅拌强度较低时,所形成的AlB12型中间合金中AlB12团聚严重;高温处理过程中,分布于熔体内的硼化物团聚中接触较紧密的AlB2颗粒在转变时会发生凝固,并形成尺寸较大的AlB12颗粒;在高温处理过程中,快速搅拌可有效阻止AlB12团聚的形成,还可对硼化物团聚中AlB2颗粒的凝固起到一定的破坏作用,从而有效减小所得AlB12型中间合金中的AlB12颗粒尺寸及尺寸分布范围。

铝硼中间合金;高温处理;AlB12型;显微组织

铝硼中间合金广泛应用于导电铝生产,向铝熔体中加入铝硼中间合金,可使铝中的Fe、Ti、V、Mn等过渡族杂质元素与硼元素反应形成不溶性硼化物,并以渣的形式沉淀析出,从而提高铝的导电性[1−3]。铝硼化合物包括AlB2和AlB12两种稳定形式[4],根据合金中铝硼化合物的主要存在形式,铝硼中间合金可分为AlB2型铝硼中间合金(AlB2型中间合金)和AlB12型铝硼中间合金(AlB12型中间合金)。研究表明[5−7]:这两种铝硼中间合金均能有效提高工业纯铝的导电性,但对于AlB12型中间合金,由于AlB12颗粒与杂质元素反应速度较慢,且反应生成的杂质元素硼化物颗粒更粗大、更致密,易导致AlB12团聚和粗大的AlB12颗粒未充分反应就和生成的杂质元素硼化物一起沉淀到底部,造成硼的利用率降低,影响其净化效果。因此,作为净化型中间合金,AlB12型中间合金中的AlB12颗粒尺寸及空间分布情况需要严格控制。

通过铝硼中间合金对铝熔体进行净化处理时,通常希望所加入的铝硼中间合金具有较高的硼含量,这样可以减少中间合金加入量,进而减少由于加入中间合金而引入的外来杂质。由于AlB2相在铝熔体中通常以长厚比较高的片状颗粒形式存在,当AlB2型中间合金熔体中硼含量较高时,熔体黏度很大,难以制备硼含量较高的AlB2型中间合金[8]。AlB12相在铝熔体中则通常以近球形颗粒形式存在,硼含量较高时对熔体黏度影响不大,更容易制备高硼含量铝硼中间合金。

目前,尽管AlB12型中间合金在导电铝生产中已有应用,但关于其制备方面的研究报告还很少。早期有通过铝与硼酐或硼砂发生铝热还原反应制备AlB12型中间合金的报告[9−10],但应用此方法时产物中有大量Al2O3,且难于去除,难以获得较为纯净的AlB12型中间合金。赵九洲等[11]提出一种高硼含量AlB12型中间合金制备方法,首先在750 ℃左右使铝熔体与含硼氟盐反应制备AlB2型中间合金熔体,然后将合金熔体升温至1000 ℃以上进行高温处理,熔体中的片状AlB2颗粒将转变为近球形AlB12颗粒,熔体黏度显著降低,而后将熔体降温至750 ℃左右再次进行加盐反应,经过反复多次加盐反应后高温处理,可获得硼含量达8%的高硼含量AlB12型中间合金。前面已经提到,AlB12型中间合金中的AlB12颗粒尺寸及空间分布情况对其使用效果具有很大影响。采用此方法制备AlB12型中间合金时,研究如何控制AlB2型中间合金熔体经高温处理后所得合金中的AlB12颗粒尺寸及空间分布情况就显得尤为重要,目前还未出现关于这方面的研究报告。

获得AlB2型中间合金熔体是采用此方法制备AlB12型中间合金的前提。由于具有成本低、易操作及合金质量高等优点,氟盐反应法[8, 12−17]已成为制备AlB2型中间合金最常采用的方法,该方法即通过铝熔体与含硼氟盐(KBF4)发生铝热还原反应,使硼从氟盐中还原出来并以铝硼化合物的形式存在于铝基体中。已有研究报道中,通常采用的加盐反应方式是将含硼氟盐直接加到铝熔体表面[8, 13−15]或压入到铝熔体内部[16−17]后进行搅拌反应。研究发现,反应过程中生成的AlB2颗粒极易形成团聚[13−16],在反应过程中施加快速搅拌可对团聚起到一定的破坏作用[15−16]。本文作者[18]在前期研究中提出了一种新型的加盐反应方式—漩涡加盐法,并与传统的铝箔包裹后压入加盐方式制备效果进行了对比,发现采用漩涡加盐法制备AlB2型中间合金时可有效阻止硼化物团聚的形成,合金中AlB2相主要以弥散片状颗粒形式分布于铝基体中。

本文作者将在前期研究基础上,首先按文献[18]中工艺制备3种具有不同硼化物分布形态的AlB2型中间合金熔体,而后分别对其进行高温处理以制备AlB12型中间合金,在高温处理过程中施加不同强度搅拌,以研究AlB2型中间合金熔体中硼化物存在形态与所制备AlB12型中间合金组织的内在联系,并考察在高温处理过程中施加不同强度搅拌对所制备AlB12型中间合金组织的影响。

1 实验

用于制备AlB12型中间合金的AlB2型中间合金熔体是按照文献[18]中3种不同工艺制备的。3种合金熔体中硼化物分布形态不同,其中第一种合金熔体内AlB2颗粒团聚严重,含有大量较大尺寸硼化物团聚,为表述方便,将其称为合金熔体1;第二种合金熔体中AlB2相主要以小尺寸团聚形式存在,将其称为合金熔体2;第三种合金熔体中AlB2主要以弥散片状颗粒形式存在,将其称为合金熔体3。AlB2型中间合金熔体制备完成后分别对其进行高温处理,高温处理过程中保留合金熔体表面反应生成的熔盐,以防止合金熔体发生氧化。首先,将合金熔体以20 ℃/min的速度升温至1100 ℃,而后开始保温,保温过程中施加不同强度搅拌,搅拌方式分别为用石墨棒缓慢手工搅拌(约50 r/min)和用石墨棒快速手工搅拌(约200 r/min)。随着搅拌的进行,熔体黏度逐渐降低,在熔体黏度降低过程中用石墨勺对熔体进行快速取样,取样过程中停止搅拌,取样完成后马上恢复搅拌,以减轻取样对搅拌效果的影响。搅拌进行10 min后停止搅拌,继续保温2 min,然后倒出表层熔盐,将合金熔体浇入铁模中进行凝固。

对所制备合金锭及所取样品进行切割、研磨和抛光,在光学显微镜下观察其显微组织,通过装配在扫描电子显微镜(SEM)上的能量散射分析仪(EDS)分析相成分,并通过图像分析软件Micro-image Analysis & Process对AlB12型中间合金样品中AlB12颗粒尺寸进行定量分析,每个样品至少进行3次定量分析,以此得到样品中AlB12颗粒平均尺寸及尺寸分布情况。

2 结果与分析

2.1 高温处理过程中进行缓慢搅拌时的制备效果

图1所示为在高温处理过程中进行缓慢搅拌(搅拌速度约50 r/min)时由不同AlB2型中间合金熔体转变所得AlB12型中间合金金相显微组织。由图1可以看出,由合金熔体1转变所得合金中硼化物团聚严重(见图1(a))。对图1(a)所示团聚中灰色相和黑色相进行EDS分析,结果如图2所示。由图2可见,灰色相B和Al的摩尔比约为14:1。根据铝硼合金相图[4],铝硼化合物只有两种稳定形式:AlB2和AlB12。同时,考虑到硼作为一种轻质元素,在EDS分析中会产生一定误差,可以确定该灰色相是AlB12。黑色相中F、Al和K的摩尔比接近4:1:1,说明其为氟盐,主要成分是KAlF4。合金中未发现AlB2相,说明AlB2已完全转变。由图1(a)还可以看出,合金内AlB12团聚中AlB12颗粒尺寸分布很不均匀,含一些异常粗大颗粒,有的颗粒直径可达到50 μm左右。另外,有一些氟盐被包裹在AlB12团聚中,导致合金中氟盐夹渣含量较高。由图1(b)和(c)可以看出,由合金熔体2和3转变所得合金中AlB12相均主要以弥散的近球形颗粒形式存在于铝基体中,合金中氟盐夹渣含量均较低。图1(c)中可以见到一些不与AlB12颗粒接触的黑色近球形点状组织,经过仔细观察发现其为抛光过程中AlB12颗粒脱落后所留下的凹坑。

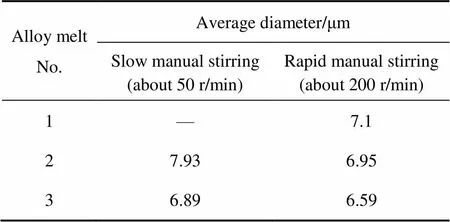

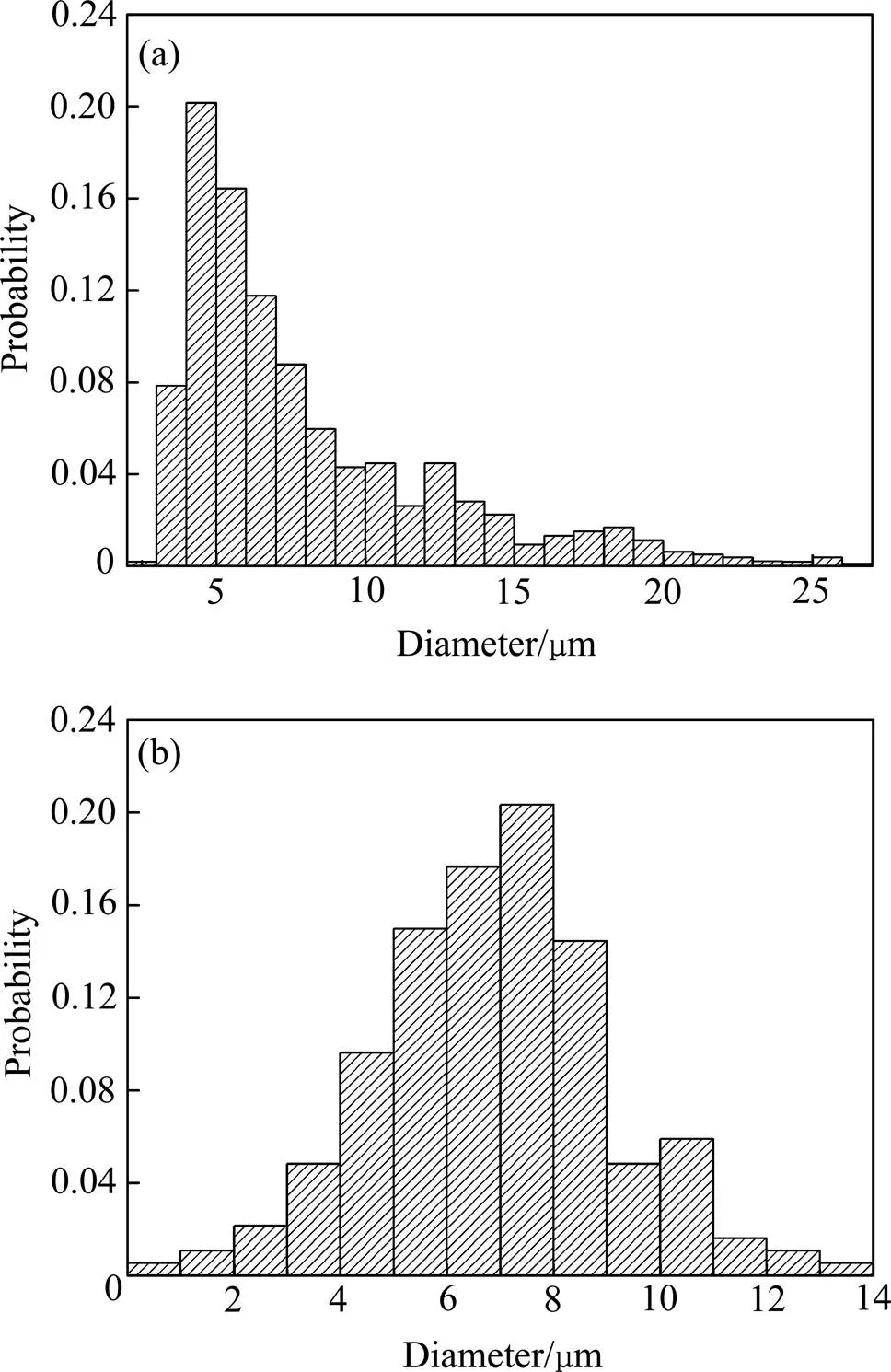

通过图像分析软件对由合金熔体2和3转变所得合金中AlB12颗粒尺寸进行定量分析,分析过程中将抛光时脱落的AlB12颗粒计入在内,其尺寸近似于其脱落后所留下的凹坑尺寸。表1所列为由合金熔体2和3转变所得合金中AlB12颗粒平均尺寸,两种合金中AlB12颗粒尺寸分布情况如图3所示。由图3可以看出,由合金熔体2和3转变所得合金中AlB12颗粒平均直径分别为7.93 μm和6.89 μm,后者明显小于前者,由合金熔体3转变所得合金中AlB12颗粒的尺寸分布范围更小,尺寸更均匀。对于由合金熔体3转变所得AlB12型中间合金,在抛光过程中有大量AlB12颗粒脱落可能与其含有大量细小AlB12颗粒有关。

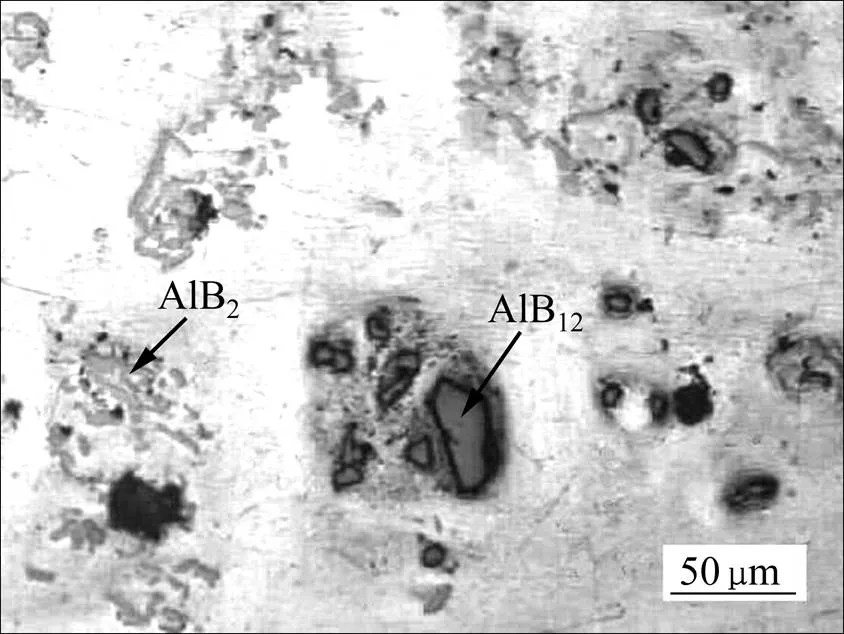

为了说明以上3种AlB12型中间合金组织的形成过程,对合金熔体2在高温处理过程中缓慢搅拌5 min后所取样品进行组织观察,其典型显微组织如图4所示。由图4可看出,合金中已有部分AlB2相转变为AlB12相,其中含有一些尺寸较大的AlB12颗粒。对周边未转变的AlB2团聚组织进行观察,可以发现AlB2团聚中有部分AlB2颗粒互相接触较紧密,尺寸较大的AlB12颗粒很可能是这些互相接触紧密的AlB2颗粒在转变过程中发生凝并而形成的。而AlB2团聚中结合较松散的AlB2颗粒将转变为小尺寸的AlB12颗粒。由于原AlB2团聚尺寸较小,转变后多个AlB12颗粒相互接触的几率较小,不足以形成明显的AlB12团聚,故所制备的AlB12型中间合金中AlB12相主要以弥散颗粒形式存在(见图1(b))。由图4还可以看出,刚转变形成的AlB12颗粒一般圆整度较低,而制备出的AlB12型中间合金中AlB12颗粒普遍圆整度较高(见图1(b)),这说明刚转变的AlB12颗粒在后续高温处理过程中必然经历球化过程。

图1 不同AlB2型中间合金熔体在1100 ℃高温处理过程中进行缓慢手工搅拌(搅拌速度约50 r/min)所得AlB12型中间合金的显微组织

图2 合金熔体1在1100 ℃高温处理过程中进行缓慢手工搅拌(搅拌速度约50 r/min)所得AlB12型中间合金中不同相的EDS谱

表1 不同AlB2型中间合金熔体在1100 ℃高温处理过程中进行不同强度搅拌时所得AlB12型中间合金中AlB12颗粒的平均尺寸

根据以上分析可以推知,另外两种AlB12型中间合金组织的形成过程。对于合金熔体1,转变前硼化物团聚严重,含有大量较大尺寸硼化物团聚,团聚中接触较紧密的AlB12颗粒在转变过程中发生凝并,导致一些异常粗大AlB12颗粒的形成,较大尺寸硼化物团聚转变后,其中的AlB12颗粒与周边多个AlB12颗粒发生接触的几率较大,易形成AlB12团聚组织,由于高温处理过程中进行缓慢搅拌对AlB12团聚破坏作用有限,故所得AlB12型中间合金中AlB12团聚严重(见图1(a));而对于合金熔体3,转变前AlB2主要以弥散颗粒形式存在,高温转变过程中AlB2颗粒不易发生凝并,致使所形成的AlB12型中间合金中AlB12颗粒尺寸细小且尺寸分布均匀,另外,转变后形成的AlB12颗粒不易与其他颗粒发生接触,故所得合金中AlB12相以弥散的近球形颗粒形式存在(见图1(c))。

图3 不同AlB2型中间合金熔体在1100 ℃进行高温处理过程中进行缓慢手工搅拌(搅拌速度约50 r/min)所得AlB12型中间合金中AlB12颗粒的粒径尺寸分布

图4 合金熔体2在1100 ℃进行高温处理并进行缓慢手工搅拌(搅拌速度约50 r/min)过程中所取样品的显微组织

2.2 高温处理过程中进行快速搅拌对合金组织的影响

图5所示为在高温处理过程中进行快速搅拌(约200 r/min)时不同AlB2型中间合金熔体转变所得AlB12型中间合金显微组织。由图5(a)可以看出,由合金熔体1转变所得合金中AlB12团聚不明显,且氟盐夹渣含量较低,与在高温处理过程中进行缓慢搅拌时所得合金组织存在明显差异,这说明在高温处理过程中进行快速搅拌可有效阻止合金中AlB12团聚的形成,并使原来被硼化物团聚包裹的氟盐得以排出。由图5(b)和(c)可以看出,对于合金熔体2和3,在高温处理过程中,进行快速搅拌时所得合金中AlB12相仍主要以近球形颗粒形式弥散分布于铝基体中。

图5 不同AlB2型中间合金熔体在1100 ℃高温处理过程中进行快速手工搅拌(约200 r/min)时所得AlB12型中间合金的显微组织

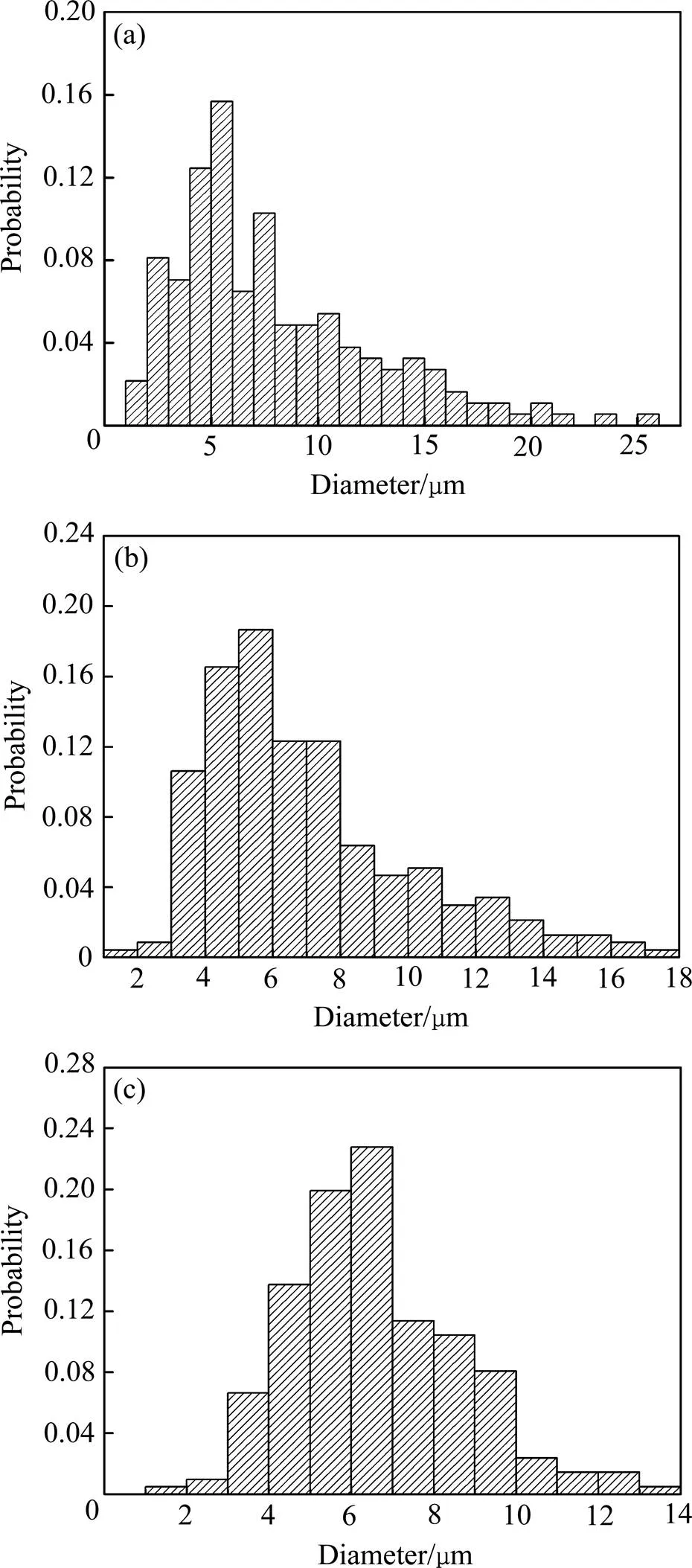

对此3种AlB12型中间合金中AlB12颗粒尺寸进行定量分析,其结果如表1和图6所示。由表1和图6可以看出,在高温处理过程中进行快速搅拌时,AlB2型合金熔体中硼化物存在形态对转变后所得AlB12型中间合金中AlB12颗粒尺寸有明显影响。由合金熔体1转变所得合金中AlB12颗粒的平均尺寸最大,尺寸分布范围最宽。由合金熔体3转变所得合金中AlB12颗粒平均尺寸最小,尺寸分布范围最窄。与在高温处理过程中进行缓慢搅拌时相比,合金熔体2高温处理过程中进行快速搅拌可明显减小所得AlB12型中间合金中AlB12颗粒的平均尺寸,而合金熔体3在高温处理过程中进行快速搅拌时所得合金中AlB12颗粒平均尺寸只略有下降,变化不明显(见表1)。对于合金熔体2,在高温处理过程中进行快速搅拌还可显著减小所得合金中AlB12颗粒的尺寸分布范围(见图3(a)和6(b));对于合金熔体3,在高温处理过程中进行快速搅拌对所得合金中AlB12颗粒的尺寸分布范围则无明显影响(见图3(b)和6(c))。可知:对合金熔体3进行高温处理最易得到高质量的AlB12型中间合金,且高温处理过程中施加不同搅拌强度对所得合金组织影响不大,工艺更稳定。

图6 不同AlB2型中间合金熔体在1100 ℃进行高温处理过程中进行快速手工搅拌(约200 r/min)时所得AlB12型中间合金中AlB12颗粒的粒径尺寸分布

由以上分析可知,所制备合金中尺寸较大的AlB12颗粒很可能是由原硼化物团聚中互相接触紧密的AlB2颗粒在转变过程中发生凝并而形成的。对于合金熔体2,在高温处理过程中进行快速搅拌可对所得AlB12型中间合金中的AlB12颗粒起到明显细化作用,并可显著减小所得合金中AlB12颗粒的尺寸分布范围,这说明在高温处理过程中进行快速搅拌对硼化物团聚中AlB2颗粒凝并会产生一定的破坏作用,这也间接证明分布于AlB2型中间合金熔体内的硼化物团聚中接触紧密的AlB2颗粒在高温处理过程中确实会发生凝并;对于合金熔体3,转变前AlB2相主要以弥散颗粒形式存在,熔体中互相接触紧密的AlB2颗粒较少,高温处理过程中,AlB2颗粒之间不易发生凝并,故高温处理过程中进行快速搅拌对所得合金中AlB12颗粒平均尺寸及尺寸分布范围无明显影响。

3 结论

1) AlB2型中间合金熔体中的硼化物分布形态对其经高温处理后所制备的AlB12型中间合金组织分布情况有很大影响。对于硼化物团聚严重,含大量尺寸较大硼化物团簇的AlB2型中间合金熔体,若在高温处理过程中进行缓慢搅拌,所制备的AlB12型中间合金中AlB12团聚严重;对于硼化物主要以小尺寸团聚或弥散颗粒形式分布于铝基体中的AlB2型中间合金熔体,经高温处理后所得合金中的AlB12相均主要以弥散的近球形颗粒形式存在,高温处理过程中的搅拌强度对所得合金中AlB12颗粒分布情况无明显影响。

2) 对AlB2型中间合金熔体进行高温处理时,分布于其中的硼化物团聚中接触紧密的AlB2颗粒可发生凝并,形成尺寸较大的AlB12颗粒。刚转变形成的AlB12颗粒一般圆整度较低,在后续高温处理过程中会经历球化过程。

3) 在高温处理过程中进行快速搅拌可对硼化物团聚中AlB2颗粒的凝并起到一定的破坏作用,从而减小所得AlB12型中间合金中AlB12颗粒的尺寸及尺寸分布范围;在高温处理过程中进行快速搅拌,还可有效阻止AlB12团聚的形成,同时起到除渣作用。

4) 对于AlB2相主要以弥散颗粒形式存在的AlB2型中间合金熔体,高温处理过程中施加不同强度搅拌对所得合金组织影响不大,容易得到高质量的AlB12型中间合金。

REFERENCES

[1] 张 强, 郭 峰, 李志强, 鲍永强. 硼化处理对导电铝Ti、V含量以及性能影响的研究[J]. 铸造技术, 2007, 28(10): 1338−1340. ZHANG Qiang, GUO Feng, LI Zhi-qiang, BAO Yong-qiang. Influence of boronization treatment on the contents of Ti and V and properties of electrical aluminum[J]. Foundry Technology, 2007, 28(10): 1338−1340.

[2] KARABAY S, UZMAN I. A study on the possible usage of continuously cast aluminum 99.6% containing high Ti, V and Cr impurities as feedstock for the manufacturing of electrical conductors[J]. Materials and Manufacturing Processes, 2005, 20: 231−243.

[3] 谭喜平, 郑开宏, 宋东福, 张新明. Al-3B中间合金添加量对再生铸造铝合金中杂质铁含量的影响[J]. 中国有色金属学报, 2014, 24(6): 1401−1407. TAN Xi-ping, ZHENG Kai-hong, SONG Dong-fu, ZHANG Xin-ming. Effects of Al-3B master alloy addition on impurity iron content of recycled casting aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(6): 1401−1407.

[4] MIRKOVIC D, GROBNER J, SCHMID-FETZER R,FABRICHNAYA O, LUKAS H L. Experimental study and thermodynamic re-assessment of the Al-B system[J]. Journal of Alloys and Compounds, 2004, 384: 168−174.

[5] COOPER P S, KEARNS M A. Removal of transition metal impurities in aluminum melts by boron additives [J]. Materials Science Forum, 1996, 217/222: 141−146.

[6] SETZER W C, BOONE G W. The use of aluminum/boron master alloys to improve electrical conductivity[J]. Light Metals, 1992: 337−343.

[7] KHALIQ A, RHAMDHANI M A, BROOKS G A, GRANDFIELD J. Analysis of boron treatment for V removal using AlB2and AlB12based master alloys[C]// Light Metal 2014. TMS, 2014: 963−968.

[8] AURADI V, KORI S A. Influence of reaction temperature for the manufacturing of Al-3Ti and Al-3B master alloys[J]. Journal of Alloys and Compounds, 2008, 453: 147−156.

[9] 包亦林, 戴卫国, 高玉峰. 铝硼中间合金的研制及应用[J]. 江苏冶金, 1998(3): 11−13. BAO Yi-lin, DAI Wei-guo, GAO Yu-feng. Production and application of Al-B master alloys[J]. Jiangsu Metallurgy, 1998(3): 11−13.

[10] 王东山, 薛向欣. 合成工艺对粉末冶金法制备AlB12粉末的影响[J]. 粉末冶金技术, 2008, 26(4): 299−303. WANG Dong-shan, XUE Xiang-xin. Preparation of AlB12powder by powder metallurgy method[J]. Powder Metallurgy Technology, 2008, 26(4): 299−303.

[11] 赵九洲, 王云利, 赵洪生, 王青亮, 兴成尧, 沈 利, 栗争光. 一种高硼含量Al-B中间合金熔体的获得方法. 中国: ZL200910012841.3[P]. 2011−03−23. ZHAO Jiu-zhou, WANG Yun-li, ZHAO Hong-sheng, WANG Qing-liang, XING Cheng-yao, SHEN Li, LI Zheng-guang. One method for obtaining high-boron content Al-B master alloy melts. China: ZL200910012841.3[P]. 2011−03−23.

[12] 王 芳, 王明星, 李云良, 刘志勇, 刘忠侠, 宋天福. Al-B中间合金对铝合金晶粒的细化机理[J]. 中国有色金属学报, 2008, 18(6): 974−979. WANG Fang, WANG Ming-xing, LI Yun-liang, LIU Zhi-yong, LIU Zhong-xia, SONG Tian-fu. Grain refining mechanism of Al-B master alloy on Al alloys[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(6): 974−979.

[13] EI-MAHALLAWY N, TAHA M A, JARFORS A E W, FREDRIKSSON H. On the reaction between aluminum, K2TiF6and KBF4[J]. Journal of Alloys and Compounds, 1999, 292: 221−229.

[14] FJELLSTEDT J, JARFORS A E W. On the precipitation of TiB2in aluminum melts from the reaction with KBF4and K2TiF6[J]. Materials Science and Engineering A, 2005, 413/414: 527-532.

[15] JACKSON M J, GRAHAM I D. Mechanical stirring of Al-B alloys[J]. Journal of Materials Science Letters, 1994, 13: 754−756.

[16] ALY I H, OMRAN A M, SHAHEEN M A, BASTAWEESY A. Production of Al-B master alloys from boron-bearing salts using different techniques[C]// Proceedings of the Technical Sessions, 133rd Technical TMS Annual Meeting 2004. Light Metals, 2004: 837−841.

[17] WANG Xiao-ming. The formation of AlB2in an Al-B master alloy[J]. Journal of Alloys and Compounds, 2005, 403: 283−287.

[18] WANG Qing-liang, ZHAO Hong-sheng, LI Zheng-guang, SHEN Li, ZHAO Jiu-zhou. Production of Al-B master alloys by mixing KBF4salt into molten aluminum[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(1): 294−300.

(编辑 李艳红)

Preparation of AlB12-type Al-B master alloys by high temperature treatment of melts

WANG Qing-liang1, SHEN Li2, ZHAO Jiu-zhou3, ZHANG Xing-zhong1

(1. National Engineering Research Center for Equipment and Technology of Cold Strip Rolling, Yanshan University, Qinhuangdao 066004, China;2. Baotou Aluminum Co., Ltd., Baotou 014046, China;3. Institute of Metal Research, Chinese Academy of Science, Shenyang 110016, China)

AlB12-type Al-B master alloys (AlB12-type master alloys) were prepared by high temperature treatment of AlB2-type Al-B master alloy melts (AlB2-type master alloy melts) with different boride distributions. The results show that, when the AlB2-type master alloy melt, in which the boride particles are severely segregated and some sizable boride agglomerations exist, is slowly agitated during the high temperature treatment. AlB12particles are severely segregated in the produced AlB12-type master alloy. During the high temperature treatment, the coalescence phenomenon happens for the AlB2particles in close contact with each other in boride agglomerations, resulting in the formation of large AlB12particles. The high-speed stirring adopted during the high temperature treatment can effectively prohibit the formation of AlB12agglomerations, and also has an effect of preventing the coalescence of AlB2particles in boride agglomerations, thereby effectively reduce the size and size distribution range of AlB12particles in the produced AlB12-type master alloys.

Al-B master alloy; high temperature treatment; AlB12-type; microstructure

Project(51275446) supported by the National Natural Science Foundation of China

2015-10-12; Accepted date:2016-05-30

WANG Qing-liang; Tel: +86-335-8387652; E-mail: wql_456@163.com

1004-0609(2016)-12-2516-07

TG146

A

国家自然科学基金资助项目(51275446)

2015-10-12;

2016-05-30

王青亮,讲师,博士;电话:0335-8387652;E-mail: wql_456@163.com