磷化工艺在海底管道防腐蚀中的应用

2017-01-16李长春相政乐王铭浩赵利贾振吕喜军

李长春,相政乐,王铭浩,赵利,贾振,吕喜军

(中海油能源发展股份有限公司管道工程分公司,天津300452)

磷化工艺在海底管道防腐蚀中的应用

李长春,相政乐,王铭浩,赵利,贾振,吕喜军

(中海油能源发展股份有限公司管道工程分公司,天津300452)

介绍了磷化工艺原理、工艺流程及其工艺控制,通过在工业管道上进行3LPE涂敷试验,研究了磷化处理对涂层性能的影响。结果表明:磷化处理提高了钢管的表面质量,涂层附着力得到改善。

磷化工艺;海底管道;涂层性能;防腐蚀

随着海上油气田大开发时代的到来,海底油气输送管道的用量也愈来愈大,考虑到海水腐蚀环境的恶劣性,在管线的设计文件中对防腐蚀涂层的性能提出了更高的要求。为了满足海洋管道的防腐蚀需求,在海底管道单层FBE(熔结环氧),双层FBE和3LPE/PP(3层聚乙烯/聚丙烯)等防腐蚀涂层的生产中,均需要对抛丸除锈后的钢管基体进行磷化处理,以提高涂层的附着力和防腐蚀能力。随着我国海洋石油事业的不断发展,在深海、超深海管道上应用的5LPP/7LPP、SPU/GSPU(喷涂聚脲/玻璃聚氨脂)等防腐蚀保温结构的涂敷工艺中,钢管基体采用磷化处理工艺更是必不可少的。

钢管表面磷化处理过程是磷化液与基材通过化学和电化学反应在钢管表面形成磷酸盐覆盖膜的过程(经历电离、水解、氧化、结晶四个步骤)[1]。磷化工艺是经国内外工业实践证明的有效改善钢管表面清洁度的化学预处理手段[2],不仅工艺参数控制较成熟[3],而且对金属基材及涂层性能改进效果也较明显[4-5]。本工作介绍了磷化工艺,并通过试验验证了其在海管底管道防护中的应用前景。

1 磷化工艺简介

管道防腐蚀涂敷过程中,磷化工艺通常由磷化、高压水洗、干燥三道工序组成[6],管道的涂敷工艺(包括磷化工艺)见图1。

抛丸除锈后的钢管通过涂敷传动线,首先进入钢管磷化喷淋系统。

经过水预处理系统和二级反渗透(RO)系统制备的纯水储存于储水箱中,经气动隔膜泵、电磁流量计进入自动配酸系统,自动加药电磁隔膜计量泵根据设定的加药比例配制磷化液。

配制的磷化液经磷化喷淋室的扇形雾化喷嘴,以一定压力和流量均匀地喷淋在钢管表面,对钢管表面进行磷化,随着传动线运行,在磷化后区间经20 s以上时间后进入高压清洗室和风干室。

将经过二级反渗系统的纯水加热至一定温度,以一定压力对磷化喷淋后的钢管进行清洗,清洗后钢管表面p H为6~7。高压水冲洗后采用高温热风机干燥钢管表面,避免钢管表面返锈。

磷化处理过程中产生的废水,经过“调节+中和除磷+A/OMBR+碳滤”磷化废水处理工艺处理后,出水水质达到国家标准规定的排放要求。

2 磷化工艺在线涂敷试验

3LPE涂层在线涂敷试验分为两个部分,对钢管进行抛丸除锈,除锈等级为Sa2.5,记为空白试验;对钢管进行抛丸除锈、磷化处理,记为磷化试验。

2.1 钢管尺寸及涂层厚度

在线涂敷试验用钢管采用X65ERW管线钢,尺寸为ø273 mm×12.7 mm,长度为12.19 m,管号分别为1622(A)和11C11337(B)。3LPE防腐蚀层总厚度≥3.0 mm,其中,环氧粉末涂层厚度为250~400μm,胶粘剂层厚度≥150μm,聚乙烯层厚度≥2 600μm。A、B两根钢管焊缝处涂层最小厚度不能小于规定值的80%。

表1 3LPE涂层的性能检测结果Tab.1 Testing results of 3LPE coating

2.2 原材料检验

涂敷试验前,按相关标准要求对试验用原材料进行质量和工艺性能试验,结果见表1。

2.3 3LPE涂敷试验检测

(1)在线试验检测

涂敷试验前,检验磨料的清洁度,磨料的电导率须小于1 000μS/cm。抛丸除锈时钢管应预热至40~70℃,且表面干燥。抛丸除锈后钢管除锈等级达Sa2.5,表面粗糙度(Ra)为50~100μm,灰尘污染度≤2级,表面盐分<20 mg/m2,且钢管表面温度至少应高于露点温度3℃。

涂敷试验过程中,按照ISO 8501-07和ISO 8502-05等标准要求对钢管除锈等级、灰尘污染度和表面盐分等进行检验。涂敷完成后,防腐蚀管进入冷却系统,确保防腐蚀管冷却到60℃以下,按照相关标准要求对防腐蚀层进行漏点和剥离强度等项目进行检测。检验结果见表2~4。

表2 磷化试验现场钢管表面盐分检测结果Tab.2 On-site salt contamination inspection test results for phosphating test(3LPE)mg/m2

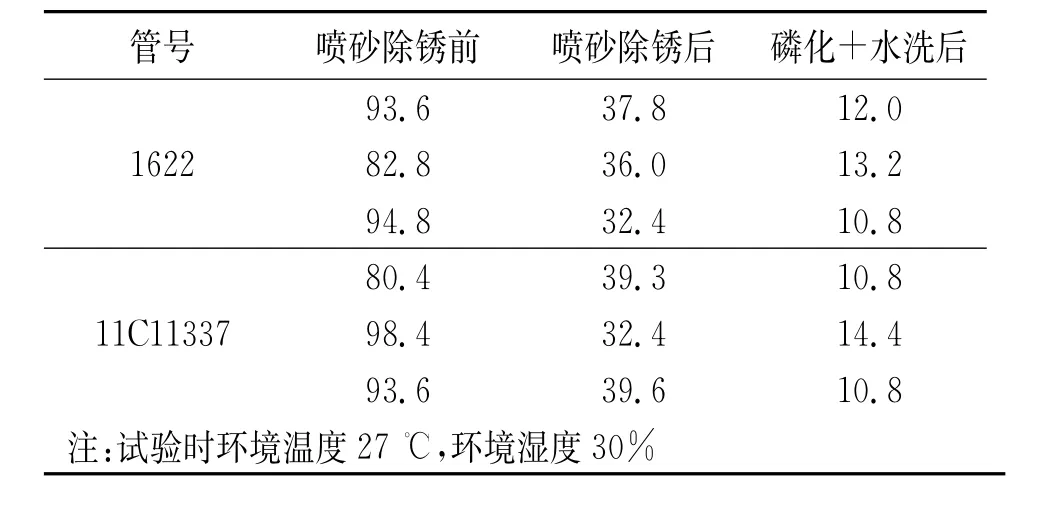

表3 磷化前后钢管表面处理效果对比Tab.3 Comparison of pipe surface treatment effects before and after phosphating

由表2~4可知,由于钢管在场地存放时间长,其表面锈蚀严重,灰尘污染度和盐分含量较高,经抛丸除锈后钢管表面盐分质量浓度均大于20 mg/m2,难以满足管道涂敷工艺技术要求,经磷化和高压水冲洗后,钢管表面盐分质量浓度降至12.0~14.4 mg/m2,小于15 mg/m2;除锈等级提高至Sa3,灰尘污染度达到1级,且对锚纹深度无显著影响,表明磷化处理显著提高了钢管表面的处理质量。

3LPE涂层现场试验结果显示,(50±5)℃条件下,涂层剥离强度大于158N/cm,大于指标要求的150 N/cm;采用25 k V电压检漏,涂层无漏点,涂层整体性能达到了预期效果,满足管道涂敷工艺和现场施工技术要求。

表4 3LPE涂层现场检测结果Tab.4 On-site inspection results for 3LPE coating

(2)涂层性能检测

钢管涂敷完成后,按相关技术规范要求,由专业人员在试验管上切取不同规格的试件,进行涂层的性能检测,检测项目包括阴极剥离、弯曲试验以及热特性等,检验结果见表5。由表5可见,空白和磷化处理后,涂层在-30℃时均具有良好的韧性;在-1.5 V,28 d,65℃条件下,涂层的阴极剥离半径为5.80 mm,显著小于空白条件下的8.24 mm。表明经过磷化工艺处理后,涂层和基材表面的附着力显著增加,涂层抗阴极剥离能力有所提高。

值得注意的是,在磷化喷淋后,如后续高压水冲洗不到位,基材表面残留的磷化液会严重影响涂层的附着力,即涂层阴极剥离效果会较差,达不到预期效果。因此,磷化工艺中高压水冲洗的压力应接近7 MPa,通过调整冲洗时间使钢管表面p H接近中性,可忽略氢脆对普通钢级管线钢的影响,但对受力高强度钢而言酸洗要注意氢脆的影响,此时应考虑在质量和成本之间进行平衡。

3LPE涂层性检测结果显示,与涂层附着力相关的性能指标抗阴极剥离和“X”型剥离等性能指标有一定程度的提高,这是由于磷化处理能够清除钢管表面残存的污渍,形成了一层致密的且与金属基材融为一体的磷化膜,另外3LPE涂层中聚乙烯层能够防止水分侵蚀,对涂层起到了一定的防护作用。

3 结论

(1)酸洗能够有效清除基材表面锚纹中残留的锈蚀痕迹、可溶性无机盐类、有机污染物及微小粉尘等,为涂料涂装提供清洁的表面;磷化工艺能够在钢管表面生成一层多孔性磷化膜,通过“抛锚效应”和抑制基材表面微电池的形成,增强涂层的附着力和耐蚀性,显著提高钢管表面处理质量。

(2)磷化前后涂层性能检测结果显示,磷化后与3LPE涂层附着力相关的阴极剥离、弯曲试验和“X”型剥离等性能均有显著提高,这表明经过磷化工艺处理后3LPE涂层整体附着效果良好。

表5 3LPE涂层性能检测结果Tab.5 Inspection results for 3LPE coating performance

[1] 唐春华.金属表面磷化技术[M].北京:化学工业出版社,2009:1-3.

[2] 李汝江,韩秀林,王友生,等.钢管3PE外防腐工艺的探讨[J].焊管,2008,31(6):75-77.

[3] 相政乐,王铭浩,贾振,等.国外管道防腐涂敷中的化学预处理工艺[J].石油工程建设,2013,39(1):6-8.

[4] 徐学武.海底油气管道内腐蚀分析与防护[J].腐蚀与防护,2014,35(5):500-504.

[5] 孙挺,何翊,刘仰硕.JP级钢管磷化的研究[J].腐蚀与防护,2004,25(7):301-303.

[6] ALAN K J.Fusion-bonded epoxy a foundation for pipeline corrosion protection[M].Houston:NACE Press,2003:285-286.

Application of Phosphating Process to Anti-corrosion Coating of Submarine Pipeline

LI Chang-chun1,XIANG Zheng-le,WANG Ming-hao,ZHAO Li,JIA Zhen,LÜXi-jun

(CNOOC Energy Technology&Services-Pipe Engineering Co.,Ltd.,Tianjin 300452,China)

The principle,treating steps and parameter control of phosphating process are introduced.By applying 3LPE coating onto industry pipes for comparing tests,the effects of phosphating process on the performance of coating were studied.The results showed that the surface quality of the steel pipeline was improved,and coating adhesion property was enhanced after phosphating process.

phosphating process;submarine pipeline;performance of coating;anti-corrosion

TG174.4

:B

:1005-748X(2016)11-0925-04

10.11973/fsyfh-201611015

2015-06-29

李长春(1984-),工程师,研究生,从事海洋油气管道防腐、保温及配重工艺及技术研究工作,18522519062,lichch10@cnooc.com.cn