浅谈灯泡贯流式机组受油器甩油环冒烟故障处理

2017-01-13付立春中广核古顶水电有限公司广西融水545300

付立春(中广核古顶水电有限公司,广西 融水 545300)

浅谈灯泡贯流式机组受油器甩油环冒烟故障处理

付立春

(中广核古顶水电有限公司,广西 融水 545300)

笔者从一起灯泡贯流式机组受油器甩油环冒烟故障的原因分析入手,详解了灯泡贯流式机组受油器的解体、拆装、检修的技术要点,以及对其支架技术改造方法,并已经通过技术实施改造并解决了受油器支架存在的问题。

甩油环冒烟;存在问题;受油器拆解回装;技术改造;安全运行

古顶水电厂安装有 4台灯泡式贯流水轮发电机组,根据《发电企业设备检修导则》,2015年度 C级检修重点对机组进行检查、评估、修理、清扫,消除运行中发生的缺陷。其中本次检修#1发电机#3、#4冷却风机时,需逐一拆除了过受油器底座支撑梁(2根)。于2016年3月9日水轮发电机组检修完毕,进行冲水试运行过程中,检修人员发现受油器甩油环处外壳过热,并伴随油烟的故障。

1 故障过程

2016年3月9日16时00分,古顶电厂#1机组由检修状态恢复备用状态。16时30分安排试运行定检分工,定检点#1机组头泡头、#1机组坚井、#1机组段流道层。定检相关人员就位后,16时35分42秒进行机组空转启动,16时37分30秒达到空转状态,其间观察各仪表正常,无报警信号。16时39分#1机组灯泡头定检人员发现受油器甩油环处冒烟,立即回报,安全人员马上在现地控制单元发停机令,检修单位人员及电厂班组人员巡查各单元点无异常,#1机组正常停机。16时42分检修单位技术人员及电厂各班组成员现场检查分析。

2 原因分析

2.1 直接原因

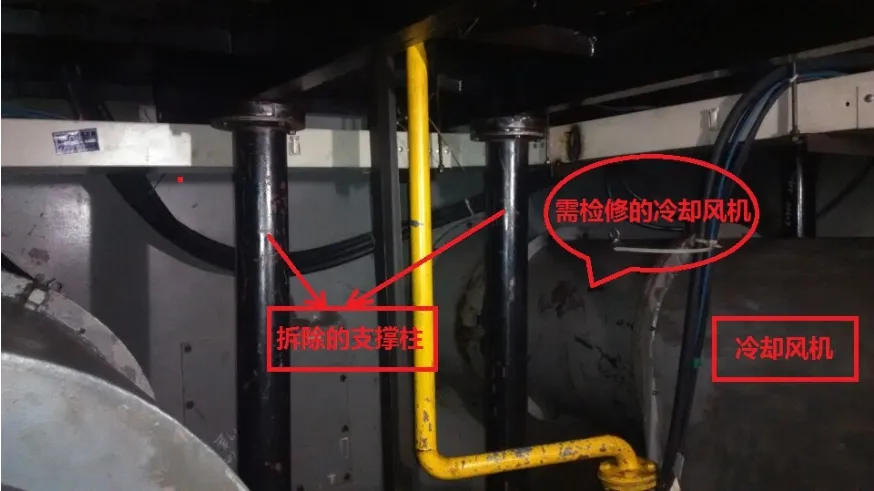

根据机组检修项目合同要求,检修单位对机组冷却风机常规检修时,由于空间受限,无法拆除风机进行常规检修,必须在拆除机组受油器底部支柱后才能开展(其它机组也是按此方法进行风机检修),在回装时发生有受油器甩油环部位的垂直偏差,造成受油器甩油环与甩油环外端盖摩擦发热进而冒烟。

图1 拆除的支撑柱

2.2 间接原因

(1)#1机组已投运10年,受油器支撑钢梁单薄且跨度大,存在支撑钢梁疲劳受损变形可能性,也会引起径向或轴向偏位,进而增加转动部件的磨损,造成局部磨擦发热。

(2)对灯泡贯流式机组受油器技术参数和检修工艺认识不足,未严格开展相关设备的定检维护及技术监督工作,拆修过程中没有进行针对性受油器摆度、振动、间隙测量。

(3)受油器底座定位销设计偏轻,未起到定位作用。

3 造成后果

2016年3月12日进行受油器解体检查。如图2、3、4、5所示:

图2 受油器甩油环盘片磨损

图3 受油器浮动瓦A(桨叶开腔)磨痕

图4 受油器挡油罩

图5 受油器甩油环固定

(1)造成对 A瓦(桨叶开腔)超标磨损,需要送至南宁发电机设备总厂进行加工处理;

(2)造成对甩油环及外罩结合面的磨损,需要打磨处理;

(3)造成需要对1号机组受油器整体解体及拆装,需要向中调延期检修计划。

4 处理过程

总体要求是解体并拆装受油器,但要特别注意拆前及回装数据测量的要求:

拆装前,要收集拆前记录原始数据,在浮动瓦压板未拆卸前,在压板与转轴±X、±Y线四点位置的径向间隙测量作好记录,可供受油器回装时受油器体调整数据参考。解体出来后测量:A瓦(桨叶开腔)、B瓦(桨叶关腔)、C瓦划痕深度及内径。

回装前,受油器安装前应对受油器转轴摆度盘车检查,受油器浮动瓦上、下游侧与转轴径向间隙检测,浮动瓦在其各工作腔的端面隙检查,如受油器转轴摆度检查、浮动瓦与转轴径向间隙检测、浮动瓦端面间隙测量、受油器体及油器支架与转轴同心度调整等。以上测量满足设计要求后回装、固定受油器外壳、及供油管及排油管路安装。

4.1 受油器解体

(1)管路及压力油罐泄压、排油

关闭压力油主油阀,最好将压力油罐的压力卸压,把油罐的油排至调速器回油箱,防止压力油主油阀关闭不严。压力油罐压力卸压,必须断开压力油泵电源。

(2)受油器排油

将受油器体底部A瓦、B瓦、C瓦检修排阀门打开。排油过程中应注意A、B、C瓦检修排油阀的排油量,以防受油器漏油管排油不畅或管内产生气堵导致油满出,排油时须有人监护,受油器漏油箱油泵电源应属于自动状态,注意监视漏油箱油位上长情况。

(3)受油器辅助设备拆卸

桨叶开度反馈装置拆卸,受油器供油管(A瓦进油管、B瓦进油管、轮毂供油)、排油管拆卸,机组测速探头拆卸。桨叶开度反馈装置及测速探头线路应保护。

(4)受油器罩的拆卸

当受油器罩螺栓拆卸后,受油器罩未松开之前,受油器罩与受油器体合缝处底部应备好油盆接油。由于A瓦与转轴间有一定的间隙油从间隙中渗出,受油器罩将渗出的油接住从底部的排油管排到漏油箱,但受油器罩腔内还会残留微量的油渍,当拆开受油器罩时要用油盆将残留的油渍接住防止油外漏。

(5)浮动瓦A瓦压板拆卸

在A瓦压板未拆卸前,应对A瓦压板与转轴±X、±Y线四点位置的径向间隙测量作好记录,可供受油器回装时受油器体调整数据参考。A瓦压板拆卸过程中,应两人平衡、保持压板与转轴之间有间隙抬出,以免压板把转轴擦伤。当压板拆卸后,转轴与浮动瓦、浮动瓦外圆与受油器体A瓦腔内间隙测量作好数据记录。然后用专用工具小心将A瓦旋转取出。

(6)受油器体的拆卸

受油器体拆卸由于空间有限一般采用两个拉链葫芦平移吊法。在受油器体重心上方挂好一个葫芦,用能满足吊起受油器体重量的钢线绳将受油器体捆绑挂上先前挂好在受油器体上方的葫芦钩上,让葫芦垂直受到一定重量的力后,开始拆卸受油器体与受油器支架合缝处的螺栓,待受油器体与受油器支架合缝未分开前,在受油器体与受油器支架合缝处下方应摆放有油盆,受油器体与受油器支架分开时,B瓦侧端部腔会有微量的残留油渍漏出。在受油器上游能满足受油器体轴向吊出的位置挂一个拉链葫芦将受油器体平移抬吊吊出。在受油器体平移抬吊过程中,待受油器体与受油器支架分离到一定的空间时,先把B瓦压板螺栓拆卸,使其受油器体腔内的浮动瓦(B瓦)及压板脱开,然后再缓慢地将受油器体平移抬吊吊出。在平移抬吊时应注意受油器体内侧与转轴间隙控制,以免把转轴擦伤。

(7)受油器支架拆卸

在受油器支架拆卸前,先拆卸C瓦压板,检测转轴与C瓦、C瓦外圆与受油器支架C瓦腔内轴向间隙,其次拆卸受油器支架端盖、挡油环,测量受油器支架与转轴的±X、±Y的径向间隙,并作好数据记录。然后在受油器支架重心上方挂好一个拉链葫芦,用能满足吊起受油器支架重量的钢线绳将受油器支架捆绑挂上先前挂好在受油器支架上方的葫芦钩上,让葫芦垂直受力,拆卸受油器支架与受油器底座螺栓,用吊出受油器体上游的另一个拉链葫芦协助受油器支架上方拉链葫芦将受油器支架缓慢平移抬吊吊出。

4.2 各部件测量

受油器安装前应对受油器转轴摆度盘车检查,受油器浮动瓦上、下游侧与转轴径向间隙检测,浮动瓦在其各工作腔的端面间隙检查。

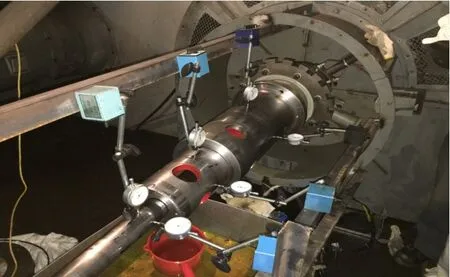

(1)受油器转轴摆度检查

受油器转轴安装时各橡胶密封件的大小尺寸应按设备厂家图纸进行核实检查对号安装。灯泡贯流式盘车一般是高压油顶起后通过外部的力使机组转动部位进行旋转转动;转轴盘车前应在转轴易观察位置圆周均布分布八个点,对每个点进行不重复的数据代号命名,用合适的材料在受油器底座下方架起一个牢固且高度达到转轴水平线架设百分表座的支承架,每部瓦的同一截面的X和Y方向各装设一块百分表,三个截面共计需装六块百分表。转轴盘车前,百分表表针应调零,各监测人员应注意行走动静,以免百分表误动,并作好各个分布点的数据记录。转轴盘车盘完后,高压油顶起停止,各位置的盘车数据整理进行分析是否达到设备厂家技术要求。如转轴摆度不合格必须进行下一步的调整,直至浮动瓦各个工作面的摆度满足相关技术规范要求。

图6 受油器转轴盘车

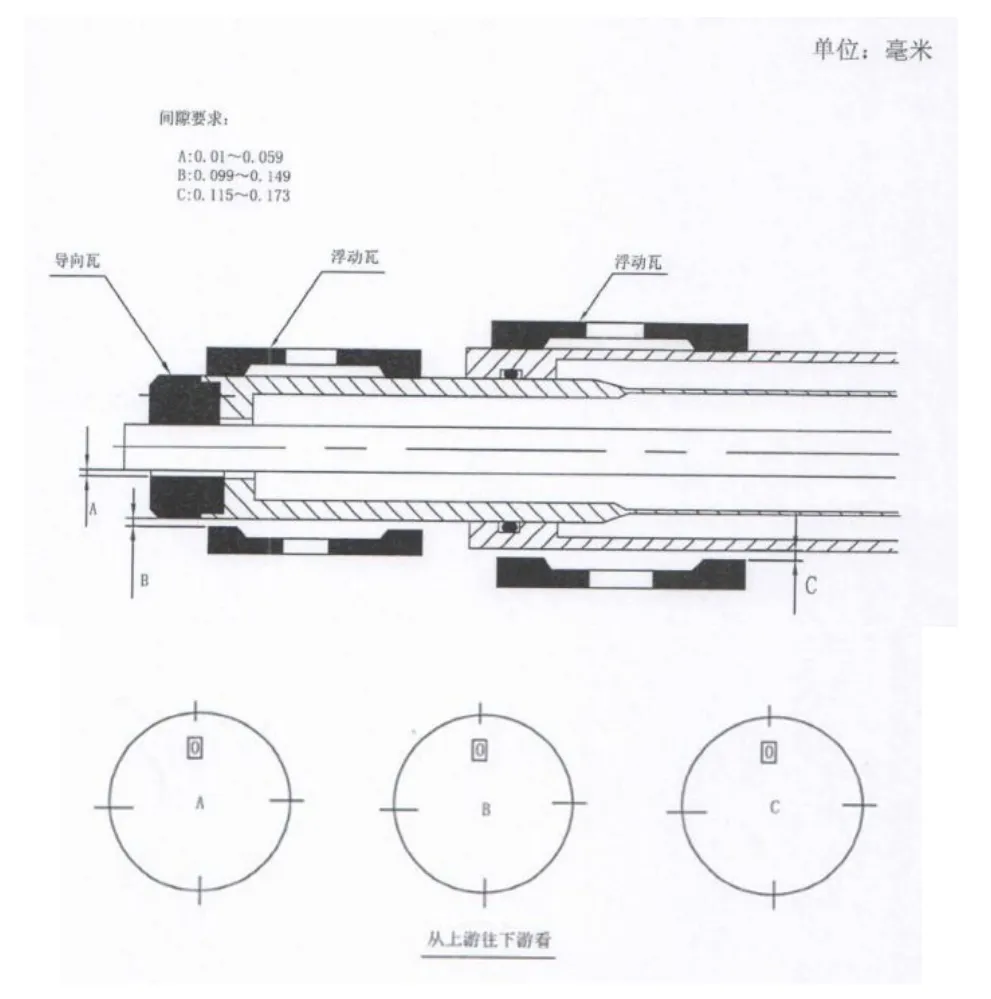

(2)浮动瓦与转轴径向间隙检测

将受油器浮动瓦A、B、C瓦临时配装至转轴浮动瓦工作位置,对各瓦上、下游侧面浮动瓦与转轴径向间隙进行检查;浮动瓦在配装时转轴表面最好不涂抹润滑油,浮动瓦与转轴间隙要求精度高,如转轴表面涂抹润滑,浮动瓦与转轴之间的间隙会产生油膜层导致测量有误差。浮动瓦与转轴间隙的测量一般用100mm长的塞尺检测,如用过大的塞尺测量也会有误差。将浮动瓦四个方位旋转到-Y位置用塞尺进行检测,并作好测量记录,若配合间隙不能满足设备厂家技术要求,则应对浮动瓦进行打磨处理,间隙过大的应更换浮动瓦。

(3)浮动瓦端面间隙测量

C瓦端面间隙:将C瓦、压板、受油器支架油腔内等各零部件清洗干净,把 C瓦临时装配到受油器支架油腔内,C瓦两侧端面密封条暂先不装,压板销钉槽与浮动瓦销钉对正全部螺栓把紧,均匀用力将浮动瓦一端面与压板贴紧,用所要达到图纸要求尺寸的塞尺一圈划通浮动瓦另一端面与C瓦腔里端间隙,如间隙过小浮动瓦端面要作打磨处理,否则机组运行时转轴有一定的摆度量,浮动瓦不能自由浮动、憋劲造成烧瓦。如间隙过大浮动瓦端面密封不严,受油器漏油量偏大。待配装合格的浮动瓦拆卸,作好测量数据记录,进行下一步工作。

A、B瓦端面间隙测量:如测量B瓦端面间隙时,应将受油器体侧翻B瓦腔孔朝上,反之测量A瓦端面间隙,则把受油器体侧翻A瓦腔孔朝上。检查A、B瓦的压板与受油器体把合接触部位、瓦的里端有无高点,清洗各个零部件,把清洗干净的A、B瓦临时装配到受油器体其所工作的瓦腔孔内,A、B瓦两侧端面密封条暂先不装,待其压板销钉槽与浮动瓦端面销钉对正,各压板的螺栓全部戴齐打紧,用同样的方法测量所要达到图纸要求尺寸的塞尺一圈划通浮动瓦与A瓦或B瓦压板之间的间隙,如间隙过小浮动瓦端面要作打磨处理,否则机组运行时转轴有一定的摆度量,浮动瓦不能自由浮动、憋劲造成烧瓦。如间隙过大浮动瓦端面密封不严,受油器漏油量偏大,应更换浮动瓦。待配装合格的浮动瓦拆卸,作好测量数据记录。

图7 受油器瓦面间隙测量

图8 浮动间隙测量标准

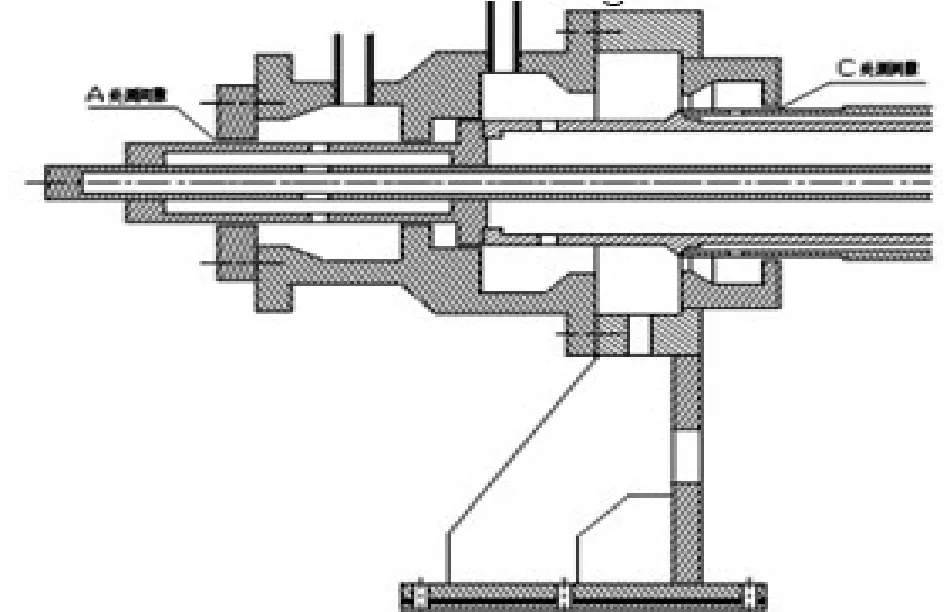

(4)受油器体及受油器支架与转轴同心度调整

先要彻底清洗、检查转轴、受油器支架上的各个供油孔、排油孔是否干净,有无余留物,浮动瓦工作面有无高点,受油器支架与底座把合面、绝缘板是否干净,有无高点。然后将受油器端盖套挂在转轴上面,采用拆卸受油器支架的方法反向将受油器支架缓慢平移吊装到位,吊装过程中应注意防止受油器支架与转轴碰撞、摩擦。受油器支架吊装到位后,底座与受油器把合螺栓戴上。其次也同样采用拆卸受油器体的方法反向将受油器体缓慢平移吊装,吊装过程中也一样要注意防止受油器体碰撞或擦伤转轴,受油器体吊装到位后把合上受油器体与受油器支架法兰螺栓,用0.05mm塞尺检查把合缝有无间隙,然后安装A瓦压板找正止口把上螺栓,开始调整受油器体及受油器支架与转轴的同心度,如是新安装的受油器应对受油器支架定位置,底座调整、加固。 同心度的测量应测上游A瓦压板与转轴径向间隙,下游测受油器支架(即受油器支架安装受油器端盖位置的端面处)与转轴的径向间隙。机组流道未充水的情况下调整,上、下游±X间隙应调整均匀,而上、下游Y线的调整+Y应比-Y间隙小,原因是机组流道充水后泡头有一定的上浮量,受油器安装调整时应考虑到此客观原因。实践经验Y线间隙调整,一般为+Y、-Y间隙数据的总和平均数字+Y比-Y小0.40~0.50mm(参考值),也就是+Y实测出来的间隙比-Y实测出来的间隙小 0.8~1mm(参考值),待机组流道充水后泡头上浮,受油器与转轴的同心度基本居中。

在受油器同心度调整时,±X方位间隙不均匀应左右调整受油器支架,±Y方位间隙不达标应在受油器支架与受油器底座把合缝处加减垫片,加减垫片时应避免受油器支架接地。受油器体及受油器支架与转轴同心度调整完底座螺栓把紧后,用 500兆欧的摇表检测受油器支架与底座绝缘值不小于0.5兆欧,作好同心度及绝缘值的数据记录,拆卸受油器体进行下一步工作。

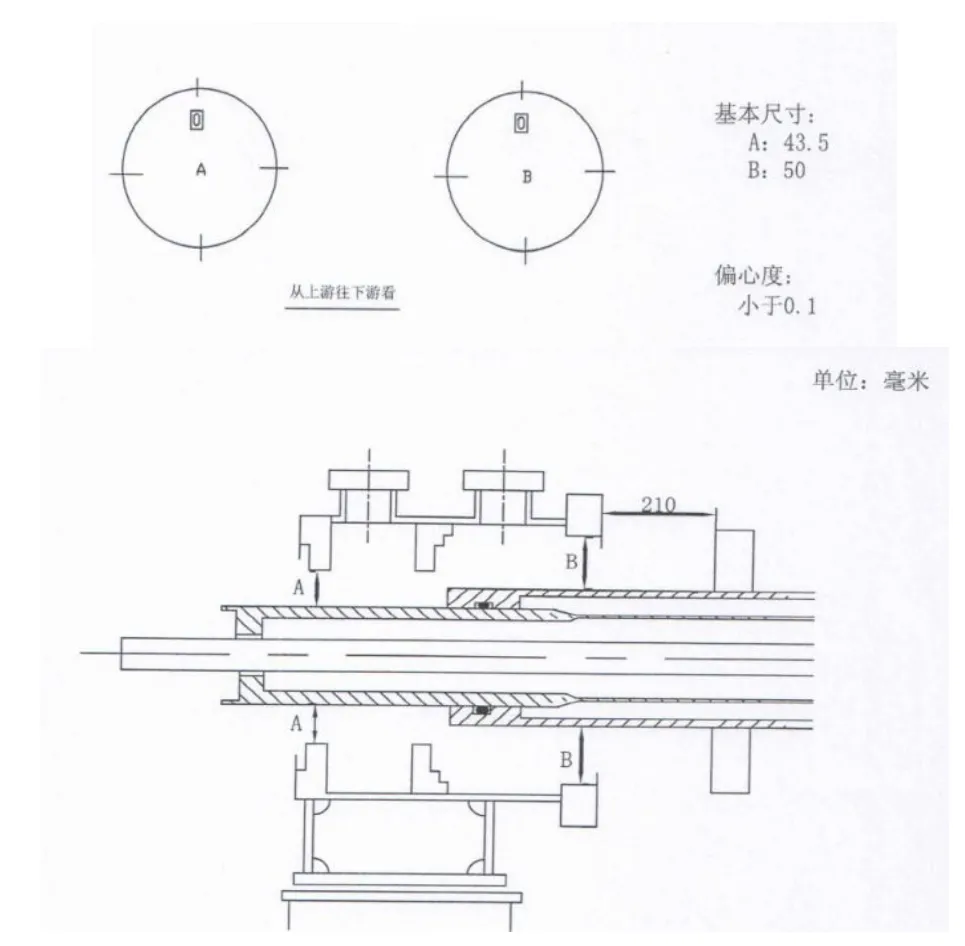

图9 同心度调整测点示意图

图10 受油器壳体中心定位

4.3 受油器回装

(1)C瓦安装要求

清洗受油器支架内腔、浮动瓦、压板及压板螺栓,C瓦安装前其转轴工作位置应涂抹透平油,用黄油粘上C瓦两端面密封条,小心地将C瓦套装到转轴其工作位置,待浮动瓦进入其所工作的位置后,轻轻一周旋转C瓦,检查C瓦转动是否灵活,然后用黄油或密封胶粘上压板密封条,将压板销钉槽与C瓦端面上的销钉对进,旋转压板找正螺丝孔对称把紧螺栓,此处螺栓的螺纹应涂抹螺纹锁固胶,防止机组运行中螺栓松动脱落。

(2)B瓦安装要求

清洗受油器体A瓦内腔、B瓦内腔、转轴、浮动瓦、压板、螺栓及各供油管、排油管,清洗干净的各供油管口应用干净的白布封堵。然后将B瓦压板挂装在转轴B瓦工作面偏下游位置,用黄油粘上B瓦两端面密封条,B瓦转轴工作位置涂抹透平油,小心地将B瓦套装到转轴其工作位置一半,如B瓦套装有困难时,可用干净的白布抱住木方端面轻轻对称敲击浮动瓦端面,此时,压板销钉槽与B瓦端面上的销钉对进,两者贴紧销钉方位朝+Y方向。用黄油或密封胶粘上压板及受油器体与受油器支架把合缝处的密封条,然后缓慢地将受油器体平移抬吊吊装,在受油器体平移抬吊时应用白布遮盖住B瓦及转轴上的各个零部件,防止异物落入转轴及B瓦上面。待B瓦安装完压板螺栓打紧后,临时遮盖在B瓦及转轴上的白布应及时清理,检查B瓦压板螺栓在打紧时有无脏东西进入,然后用千斤顶在受油器体下方不用千斤顶加力杆用手摇动千斤顶摇把将受油器体顶起,注意观察B瓦压板与转轴之间的底部间隙是否变小,然后松千斤顶的过程中,看受油器体是否跟随下落,反复检测2~3次,观察受油器体起落是否灵活,通过这样检测可以测检出机组在运行中受油器B瓦是否浮动灵活。拆卸千斤顶,轻轻左右摇动受油器体使其自由、灵活地靠拢受油器支架,戴上受油器体与受油器支架合缝处的螺栓把紧,用0.05的塞尺检查受油器体与受油器支架把合缝有无间隙,此处应无间隙。

(3)A瓦安装要求

首先清洗受油器体A瓦内腔、浮动瓦、压板及压板螺栓,A瓦安装前其转轴工作位置应涂抹透平油,用黄油粘上A瓦两端面密封条,小心地将A瓦套装到转轴其工作位置,如A瓦套装过程中有困难,可用干净的白布抱住木方端面轻轻对称敲击浮动瓦端面,待浮动瓦进入其所工作的位置后,轻轻一周旋转A瓦,检查A瓦转动是否灵活,然后用黄油或密封胶粘上压板密封条,将压板销钉槽与A瓦端面上的销钉对进,旋转压板找正螺丝孔对称把紧螺栓。压板螺栓打紧后,用塞尺检测A瓦压板与转轴之间的径向间隙,对照受油器体同心度调整时的数据,分析受油器各浮动瓦安装后有无憋劲现象。

(4)受油器罩安装

清洗干净受油器罩内部,用密封胶粘上受油器罩与受油器体合缝处密封条,将受油器罩安装找正销钉把紧螺栓,用0.05mm塞尺检查受油器罩与受油器体合缝处间隙,此处应无间隙。

(5)受油器挡油环安装

清洗干净挡油环,安装时应注意挡油环与受油器支架的间隙调整,挡油环分半缝螺栓螺纹应涂抹螺纹锁固胶。受油器端盖安装 清洗干净受油器端盖,用密封胶粘上受油器支架与受油器端盖处密封条,受油器端盖对进止口把紧螺栓,用0.05mm塞尺检查受油器支架与受油器端盖合缝处间隙。此处应无间隙。

(6)各供油管及排油管的安装

检查各供油管及排油管密封垫是否要更换,各供油管及排油管临时封堵的白布或塑料布彻底清理干净,各管路法兰螺栓应对称把紧。

桨叶开度反馈装置及测速探头安装时各线路应对号安装,各尺寸调整应合适。安装各管路时,应注意检查管路与受油器体的绝缘情况。

4.4 验收及调试

(1)在拆前、调轴、预装、回装各过程中要精确做好测量及记录对比工作;

(2)待受油器整体安装完成后进行全面调试试验;

(3)在首次调试过程中采用手动开机,投入高压油顶起大轴,利用人体自身重量,旋转大轴,带动小轴回旋并测听受油器内部是否有摩擦或刮擦声响;

(4)在第二次自动开机过程中,也要注意,导叶一有开度即行全关导叶,在大轴转速较低时,听取受油器内部是否有摩擦或刮擦声响,来判断回装的质量是否合格。

4.5 对于存在问题的技改和提高

对所有机组受油器底座支撑梁单薄加固,跨度大的要增加支撑梁。机组振动部件固定面全面检查,做好经验反馈,杜绝类似事件再次发生。

严格按照《发电企业设备检修导则》内容,定期对关键设备进行技术监督及检修评估,针对性对受油器摆度、振动、间隙测量。树立严、细、实的工作作风和良好的职业道德,开展有针对性的技术员工的技能培训,提高在现场检修作业安全、质量的管控。

4.6 结论

通过对古顶水电厂 1号机组受油器甩油环冒烟故障原因分析、造成后果、处理过程、总结与提高,重点突出了对受油器解体拆装检修以及对其技术改造方法,并已经通过技术实施改造并解决了受油器支架存在的问题,使古顶水电厂机组的运行安全可靠,并能够在今后充分利用更多的水能资源发好电多发电。

A discussion on the smoke fault of the oil-throw ring of the bulb tubular unit

The author from bulbturbineunits by reason of oil - oil ring smoke fault analysis, detailed bulbturbineunits by oil disintegration, disassembly, maintenance techniques, and the method of technological transformation and technology support, has been through the implementation of the transformation and solved by existing oil support the problem.

Oil swing ring smoke; problems; oil filter dismantling and installing; technical reform; safe operation

TM31

A

1008-1151(2016)12-0052-05

2016-11-08

付立春(1974-),男,黑龙江望奎人,中广核古顶水电有限公司高级工程师,中广核古顶水电厂厂长,从事电厂全面安全生产管理工作。