冷却通水智能控制系统及其在锦屏一级拱坝中的应用

2017-01-12王继敏周厚贵谭恺炎

王继敏,周厚贵,谭恺炎

(1.雅砻江流域水电开发有限公司,四川 成都 610051; 2.中国能源建设集团有限公司,北京 100022;3.葛洲坝集团试验检测有限公司,湖北 宜昌 443002)

冷却通水智能控制系统及其在锦屏一级拱坝中的应用

王继敏1,周厚贵2,谭恺炎3

(1.雅砻江流域水电开发有限公司,四川 成都 610051; 2.中国能源建设集团有限公司,北京 100022;3.葛洲坝集团试验检测有限公司,湖北 宜昌 443002)

为提高大体积混凝土通水冷却的效率,实现精准控制与透明管理,防控混凝土裂缝,研制了冷却通水智能控制系统。经过3年实际工程现场试验与应用性研究,解决了该系统在水电工程大体积混凝土施工期复杂条件下稳定可靠运行的关键问题,并最终应用于世界最高双曲拱坝——锦屏一级拱坝工程中。结果表明,该系统实现了大体积混凝土施工期温度控制的标准化、精细化和智能化,极大地提高了大体积混凝土温控的效率。

混凝土;冷却通水; 智能控制;温控;锦屏一级拱坝

混凝土通水冷却技术的成功应用最早见于1936年建成的美国胡佛水坝,施工人员通过预先在混凝土中埋设金属水管,在混凝土浇筑过程中和浇筑完成后向水管通水,由冷却水的流动将水泥水化产生的热量带出坝体混凝土,达到减小温差、控制温度裂缝的目的。由于钢管安装既麻烦也不能满足快速施工要求,且费用较高,后逐步被PVC管替代。在冷却水管中通制冷水或河水的早期通水流量是固定的,由于不同部位的温控要求不相同,除了控制通水时间,开始尝试通不同流量和不同水温的水,即实施个性化通水冷却,该技术在三峡三期工程得到全面应用,创造了“无缝大坝”的坝工奇迹[1]。

随着近期中国锦屏、小湾、溪洛渡等高坝大库的建设,特高拱坝的长期安全性,特别是其温控防裂受到水电工程建设界的更大关注。通过研究与实践,我国在建特高拱坝在混凝土材料选择、施工期温度控制理论方面取得可喜的成绩[2],通水冷却技术在工程实践中也不断得到创新发展,对大体积混凝土通水冷却智能化的研究逐渐重视起来,但不少成果仍停留在室内试验或工程现场试验阶段,本文介绍一种在世界最高拱坝中大规模使用的冷却通水全智能控制系统,供同类工程和科研人员参考。

1 冷却通水智能控制系统结构及组成

目前混凝土冷却通水的测控多为人工操作,即人工观测记录进水温度、出水温度、通水流量、混凝土内部温度、闷温温度等数据,根据设计温控要求,依靠通水降温经验确定通水流量或时间,其流量调节或开断也由人工操作完成。所谓冷却通水智能控制系统[3],是指大坝的温度及冷却通水控制全部实现自动化,包括数据采集自动化、数据处理自动化、数据分析决策智能化、通水控制自动化4个部分。即在冷却通水各管路分别安装流量传感器、温度传感器,在混凝土内部安装温度传感器,各传感器通过电缆接入多通道测控设备,测控设备通过有线或无线设备与主机连接并按照主机控制程序要求自动采集进出水温、流量和混凝土温度数据,同时将采集的数据实时上传至主机数据库,实现数据采集自动化;安装在主机上的数据处理软件根据主控程序设定的周期对采集的数据进行自动计算处理,包括进出水温差、降温幅度、降温速率、通水时段、控制偏差等,并输出现场温控日报表,实现数据处理自动化;主控程序将前述自动处理的数据与预定的设计温控过程线进行比较,包括最高温度、降温速率、内部温差、目标温度,根据实际温度与预设的温度控制线差值计算下一时段降温需求,并根据这个需求确定下一时段的通水流量,实现数据分析决策智能化;最后在每组管路上安装1个电动控制阀门,控制阀门通过有线或无线设备与多通道通水冷却测控设备连接,主控程序根据设定的调控周期,依据上述过程得出的通水计划(下一时段通水流量)和阀门的流量-开度关系,对阀门下达开度(等效开度)调节指令,实现通水控制自动化。系统结构如图1所示。

图1 混凝土冷却通水智能控制系统结构示意图

2 冷却通水智能控制模型种类

2.1 准确性控制模型

2.1.1 模型及边界、初始条件设定

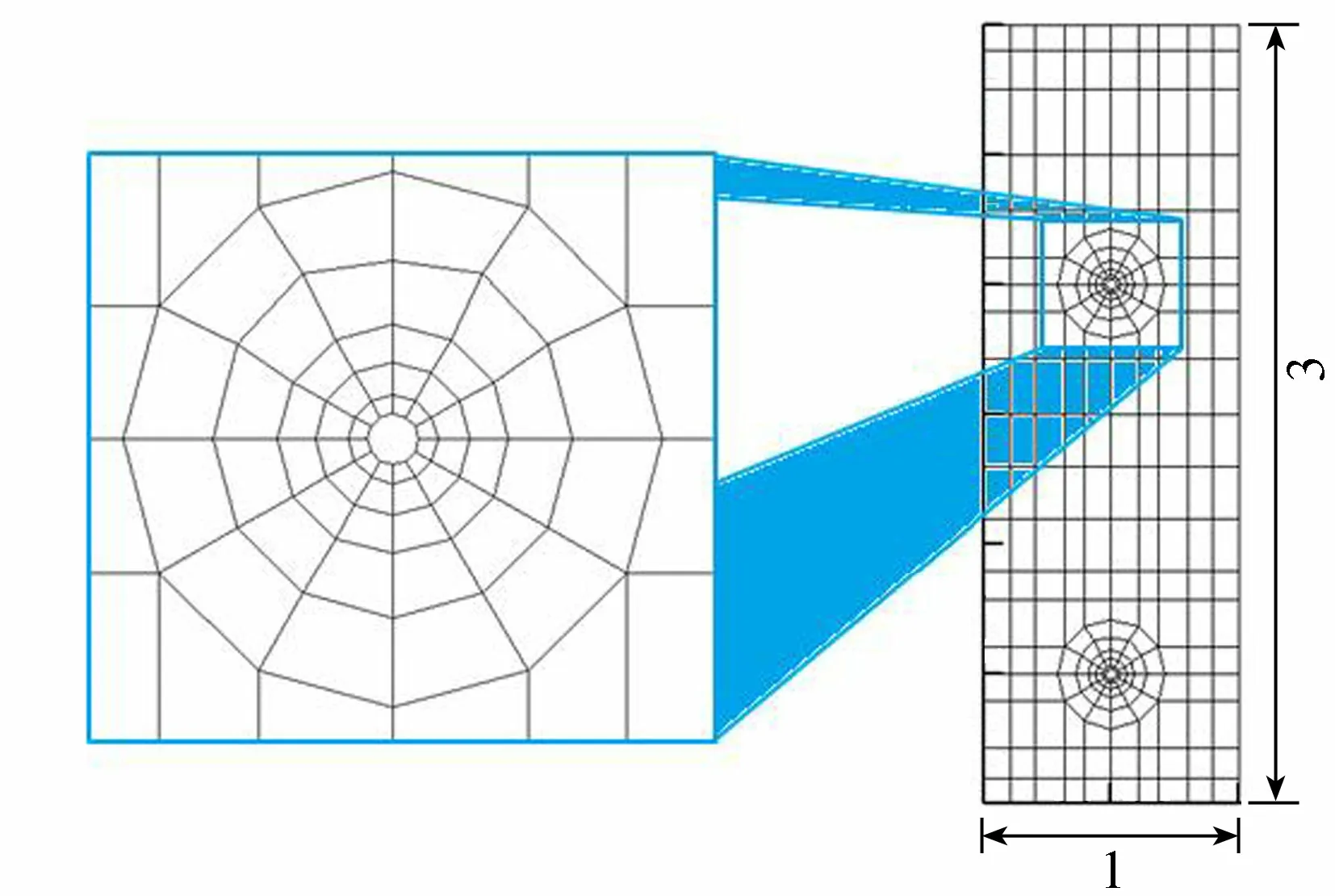

混凝土坝温度仿真计算模型研究已较成熟,但由于施工现场边界条件复杂,很难采集到完整、准确的边界条件参数,导致施工期仿真计算结果容易出现较大偏差,尤其是采用反演计算方法进行通水控制需要即时反馈,对边界数据采集提出了即时性、准确性、完整性的要求,这些都很难直接采用已有的仿真计算系统解决,所以研究了基于浇筑块的混凝土温度场仿真计算方法[4]。针对单一坝体浇筑块,考虑与之相邻的上部坝块、下部坝块对其温度有较大影响,故将其上部坝块和下部坝块的部分切入构成目标坝块模型,如图2所示(仓高3m,每仓铺设2层水管,下层水管贴近收仓面,上层水管距离下层水管1.5 m,温度计布置在2层水管中间)。该模型计算方法特点如下:①以目标坝块任意时刻的实测温度场作为初始温度场,完全忽略从浇筑时刻至起算时刻期间的边界条件,将仿真计算结果与实测温度进行比较,对模型参数进行反演优化,实现混凝土内部温度的短期预测;②冷却水管周围的网格节点,沿着冷却水管径向布置,同时网格单元逐渐从靠近水管处的较小体积过渡到远处的较大体积,对冷却水管进行精细模拟;③温度场计算采用从平面到空间的方法,即在与水管正交的方向切取若干个垂直截面,按照平面温度场算法计算各垂直截面的温度场,再合成空间温度场;④采用试算法获得满足设计温控要求的通水参数,对通水进行反馈控制。

计算参数包括:水管参数(水管组数、水管间距、水管内径、水管外径、管材导热系数)、模板参数(模板厚度、模板导热系数、模板放热系数、保温材料厚度、保温材料导热系数、保温材料传热系数、拆模时间)、上下游面保温板参数(覆盖时间、导热系数、传热系数、厚度)、左右岸相邻坝块参数(浇筑时间、高程、模板参数)、上下坝块参数(浇筑时间、实测温度场)、仓面保温参数(保温被厚度、覆盖时间、拆除时间、导热系数、传热系数)、混凝土热学参数(导温系数、导热系数、放热系数、绝热温升)、气温、通水参数(流量、水温)、混凝土实测温度。

图2 目标坝块温度场仿真模型的建立

2.1.2 含冷却水管坝块温度场精细模拟方法

要实现坝块温度场的精细仿真,就需要如实反映坝块中冷却水管对温度场的影响。因此模型网格一要尽可能如实地定位冷却水管的位置,二要根据冷却水管周围混凝土沿水管径向温度梯度大的实际情况,网格在水管周围布置得密集一些,在水管周围沿水管径向多布置几层单元,如图3所示。

图3 垂直截面的网格剖分示意图(单位:m)

冷却水管一般呈蛇形布置,见图4(a),为了方便模型网格划分,对蛇形水管拐弯处进行简化处理,即将直线段的水管适当延长,将弯段的水管略去,如图4(b)所示。这样处理仅仅对水管弯段附近很小范围内的温度场有一定影响,对总体温度场的影响几乎可以忽略不计。

图4 蛇形水管处理

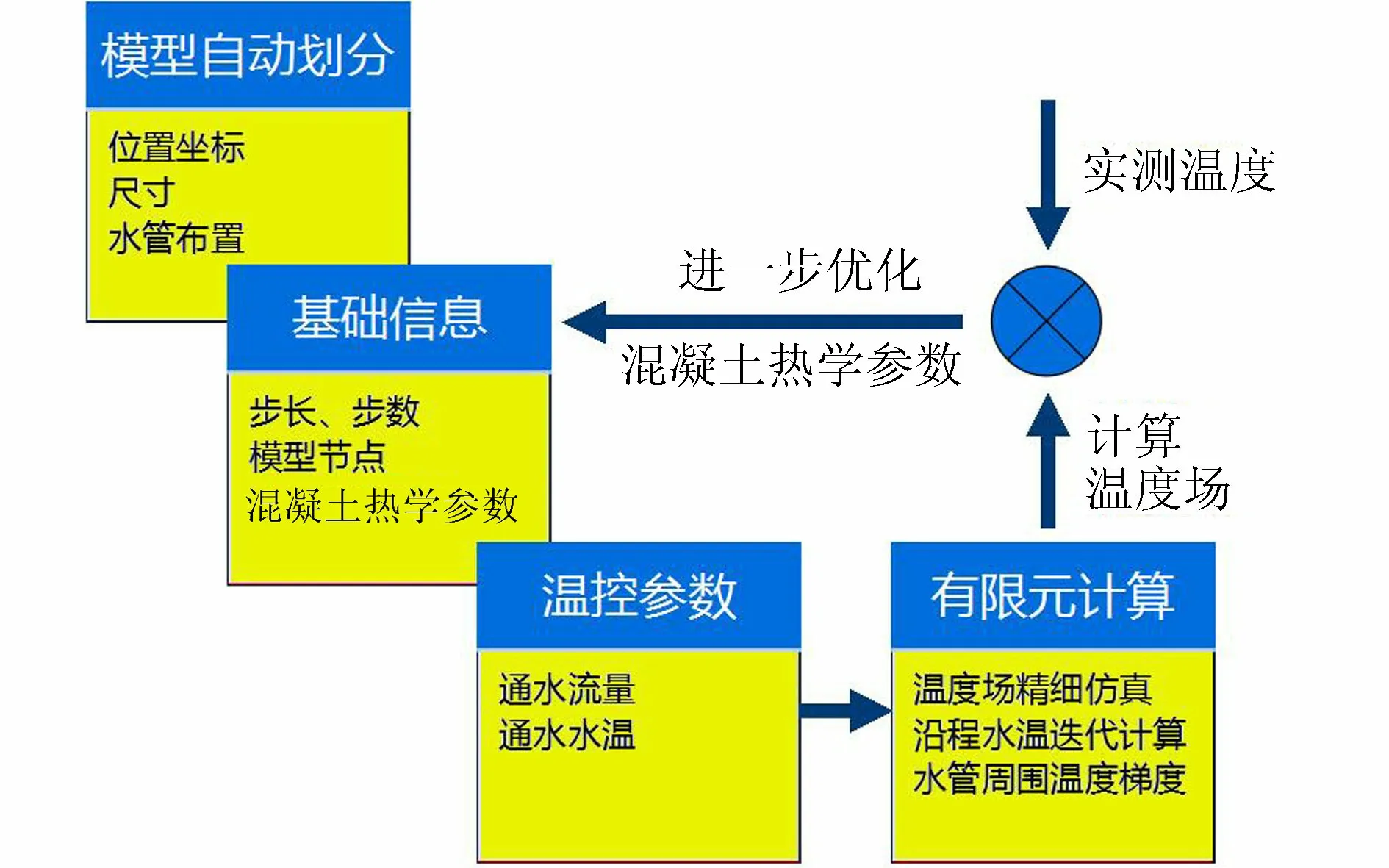

2.1.3 反馈控制方法

虽然是采用现场实测的材料热学参数进行短期仿真预测,但由于模型建立中的假设条件、试验误差等因素都会影响仿真计算精度,基于本系统具有连续的混凝土内部温度实测数据,故可以利用其对模型参数进行反演优化,优化流程见图5。经过上述模型参数优化后,其计算精度大为提升,以锦屏一级拱坝工程作为计算实例,除初期个别点最大偏差为0.4℃,其余均在0.2℃以内。参数优化前后计算结果见图6。

图5 温度场仿真与参数反分析流程

图6 模型参数优化前后仿真温度与实测温度对比

基于上述混凝土温度精确仿真计算模型,容易对冷却通水进行反馈控制。模型采用试算法变换通水参数,计算混凝土温度,并与给定的目标温度进行比较,将符合给定温度要求的通水参数作为通水控制参数。这个过程主要是通过对数据的分析计算,获得满足控制温度的通水参数。试算时采用半分法来确定通水参数,这样能够尽快地获得较为合理的值。

2.2 仿人工智能控制模型

大体积混凝土通水冷却仿人工智能控制系统[5]采用流量和温度传感器组获取通水水温、流量以及混凝土内部温度,安装电动阀门实现通水流量调节控制,测控装置安装算法软件后储存温控设计要求、水温与流量、混凝土温度等数据,对通水降温的效率进行计算,并将混凝土内部温度与设计要求的目标温度进行比较,找出差距后按照同样的降温效率增减流量,指挥阀门动作调节至计算流量,通过不断感知和反复学习修正,实现目标温度的智能化控制。其算法原理如下:

计算通水流量时,考虑到除通水参数外其他热交换边界条件基本不变或短期内变化很小,混凝土发热均匀,则混凝土热量变化只与通水流量有关。假定混凝土温度变化与通水总量呈线性关系,则可计算前一阶段单位流量的降温系数,即实际降温流量系数,并以此系数以及当期混凝土温度、混凝土温控技术参数(目标温度和日降温幅度限值)、计划的降温时段等参数计算未来的通水流量。在计算前一阶段的单位流量的降温系数时追溯天数以短为好,通常为1~3d,对于边界条件变化较小的情况,追溯天数可稍长。实际工程中,由于边界条件总是变化的,假定条件也是有出入的,计算结果与实际情况会有一定差异,需要进行修正。本模型通过将混凝土温度的计算值与实测值进行比较,动态调整实际降温流量系数,进行反复自学习逼近计算,使因假定条件和边界条件的变化以及滞后效应带来的误差得到较好的修正。

2.3 自适应等效流量控制模型

该模型采用“Bang-bang Control”原理,根据设计和施工要求,预先设置一条混凝土温度变化过程线,定时自动采集混凝土温度,将采集到的温度与预设温度对比,若高于预设温度则打开冷却水管的阀门通水;否则,就关闭阀门,使混凝土温度在预设温度线的导引下逐步降至规定温度。整个过程无须测量流量,直接用温度指标产生决策,以达到简化系统、及时控制的目的[6-7]。

该模型通过间断通水的方式,实现小温差[8]、自适应通水冷却。即阀门开启通水后,冷水带走混凝土热量而梯次降温,待中心点温度降至控制温度以下时停止通水,混凝土温度从水管远端开始回升,因传热的滞后效应和水管中存留的冷水制冷作用,当中心点温度回升至控制温度以上时,水管近端混凝土温度仍比较低,此时阀门重新开启通水,其温度梯度远小于初次通水的情况,对混凝土造成的“冷击”也小得多,所以采用该模型控制的通水冷却不会给混凝土带来额外的损伤,是一种新的小温差、自适应冷却通水方法。此外,可通过设置阀门占空比,实现小间隔自动通断,进一步减小“冷击”幅度。

2.4 3种智能控制模型的比较

在以上3种冷却通水智能控制模型中,准确性控制模型是基于热传导理论的混凝土温度精确仿真而建立,为了保证计算参数尤其是气象参数的准确性,需要在施工区域现场建立局地小型气象站,并实现与控制系统间的数据自动实时传送,同时还应建立自动控制阀门开度与流量的量化关系,需要在管路设置流量测试系统。仿人工智能控制模型同样是基于管路流量与混凝土温度关系所建,控制因变量离不开水管流量。由此这两种模型建立的智能通水系统由于管路中必须设置流量传感器,使得系统的成本显著增加,同时给安装、维护带来不便,且由于管路中杂质沉淀较多极易造成传感器失效而引起系统故障。

自适应等效流量控制模型建立的智能通水系统则完全摆脱了流量与水温两个参量,使整个系统变得“干净利落”,大大降低了成本与故障率,可靠性高。

3 冷却通水智能控制系统在锦屏一级拱坝中的应用

锦屏一级拱坝位于典型的深V形河谷,坝高305.0 m,为已建世界第一高拱坝,坝顶高程1 885 m,水库正常蓄水位1 880 m,死水位1 800 m,坝顶轴线弧长552.43 m,坝顶宽度16.0 m,坝底厚度63.0 m,贴角最大厚度达78 m,厚高比0.207,共浇筑混凝土方量507万m3。与同类工程相比,具有混凝土防裂要求高、两岸坝基坡陡、坝段少、坝体厚度大、结构孔洞多、坝区昼夜温差大且冬季干燥多风、混凝土原材料抗裂性能不优等特点,所以,本工程除采取混凝土配合比优化、温度梯度控制与分期冷却、“早冷却、小温差、缓冷却”细化与个性化通水、全龄期养护与全过程保温等综合温控措施外[2],还研发并应用了大体积混凝土冷却通水智能控制系统,取得了良好的工程应用效果。

依据前述不同的控制模型,研制了2套冷却通水智能控制系统,其中流量法控制系统采用仿人工智能控制模型或准确性控制模型;等效流量法(也称间歇通断法)控制系统采用自适应等效流量控制模型。工程应用前进行了现场试验,主要为了检验系统的适应性、准确性和稳定性。选取5个坝段包括一期、中期、二期通水共12个坝块进行冷却通水试验。试验表明:2套控制系统在现场都能够良好运行,最高温度控制完全满足设计要求,降温速率合格率分别为98.86%、99.36%,个别点降温速率超标与混凝土内部温度数据库的数据滞后有关。其中,流量法控制系统结构相对较复杂,安装工作量大且对现场环境的要求较高,成本也较高。间歇通断法控制系统的原理、控制算法、系统结构与设备安装等都较简单,能够很好地适应工程施工过程中的恶劣环境,这些都使得其可靠性大为提高,而且因为结构简单其成本也较低。某试验块典型控温效果见图7。

通过现场试验与应用研究,实现了冷却水控制系统与混凝土温度信息、冷却水信息的无缝链接,并优选间歇通断法控制系统用于实际工程大体积混凝土通水冷却智能控制中。于2013年4月起在锦屏一级大坝工程右侧大坝14~25坝段全面应用,累计控制104仓位的280套冷却水管和193支温度计,其典型控制效果见图8。图中细实线为预先设置的温度过程线(目标温度),粗实线为实测温度过程线。

图7 间歇通断法某试验块典型控温效果

图8 间歇通断法典型控温过程线 (阀门130-12,状态:停水,开度:0)

由图8可以看出,实测温度过程线与预设温度过程线吻合良好,这说明利用此控制系统,混凝土温度完全可以实现按设计要求的降温过程,实现“早冷却、小温差、缓冷却”的目的。由于预设温度过程线时兼顾了温控设计要求,所以,实际温度控制结果在诸如最高温度、降温速率、降温时长、内部温差、温度回升等方面也自然会达到设计规定的指标。表1为采用冷却通水智能控制系统后的控温效果统计结果。

表1 智能控制系统控温效果统计结果

由于通水冷却是随着混凝土的施工同步进行的,环境恶劣、边界条件复杂,与现场供电、供水、局地气候、网络设施、施工布置、施工进度等紧密相关,任何一个环节失控都会影响测控系统的正常运行,系统故障得不到及时妥善处置必然导致混凝土工程质量的波动,所以这类系统必须有人工干预的接口,以确保通水质量与混凝土质量。如图7中2013年2月中旬(春节期间)实测混凝土温度偏离预设值就是因为施工现场临时电路故障没有得到及时处置所致。其他故障原因还包括:冷水机组停机或检修、冷却水管爆管、冷却水管上的手动阀门被人为关闭、服务器停电太久、不间断电源耗尽后停机等,还有的工程混凝土温度数据由其他系统获取,这些数据因各种原因不能及时通信导致控制数据源缺失。这些都需要在运行中加强巡视并通过人工干预予以恢复。所以,在混凝土冷却通水智能控制系统的全面推广应用中必须加强现场巡视与人工干预的力度,以确保智能控制系统正常运行。

4 结 语

a. 大体积混凝土冷却通水控制的自动化、智能化是大势所趋,对提高大体积混凝土的施工质量控制水平、防控裂缝具有重要意义。

b. 高可靠性是高拱坝冷却通水智能控制系统设计与选型的首选因素,工程应用必须加强施工现场网络、电源与水管的维护,确保智能控制系统正常运行。

c. 间歇通断法自适应等效流量控制系统相比通常的流量法控制系统,具有控制原理清晰、系统结构简单、设备安装容易、适应恶劣环境、可靠性高、成本低廉等优点。该系统可广泛应用于水坝混凝土施工中,具备良好的应用前景,也可供电力、港口、工业与民用建筑和交通工程建设大体积混凝土施工借鉴。

[1] 周厚贵.无裂缝混凝土大坝施工技术与实践[J].水力发电,2010,36(2):1-4.(ZHOU Hougui.Construction technology and practice for no crack concrcte dam[J].Water Power,2010,36(2):1-4.(in Chinese))

[2] 王继敏,段绍辉,胡书红,等.锦屏一级水电站特高拱坝温控防裂技术与实践[J].水利水电技术,2013,44(12):41-46.(WANG Jimin, DUAN Shaohui, HU Shuhong, et al. Practice and technology of temperature control and anti-cracking for super-high arch dam of Jinping Ⅰ Hydropower Station[J].Water Resources and Hydropower Engineering,2013,44(12):41-46.(in Chinese))

[3] 周厚贵,谭恺炎,陈军琪,等.混凝土智能冷却通水系统:201010228838.8[P].2010-07-16.

[4] 谭恺炎,陈志远,李萌,等.一种基于浇筑块的混凝土温度场仿真计算方法:201410052497.1[P]. 2014-2-17.

[5] 周厚贵,陈军琪,谭恺炎,等.一种大体积混凝土冷却通水流量控制方法:201110318693.5[P]. 2011-10-19.

[6] 陈志远,谭恺炎,王振振.大体积混凝土冷却通水智能控制方法的应用[J].水力发电,2014,40(7):57-59.(CHEN Zhiyuan,TAN Kaiyan,WANG Zhenzhen.A new intelligent control method on cooling water of mass concrete[J].Water Power,2014,40(7):57-59.(in Chinese))

[7] 陈志远,周厚贵,余英,等.一种间歇通断式大体积混凝土冷却通水控制系统:201210333844.9[P]. 2015-2-18.

[8] 朱伯芳.小温差早冷却缓慢冷却是混凝土坝水管冷却的新方向[J].水利水电技术,2009,40(1):44-50.(ZHU Bofang. Pipe cooling of concrete dam from earlier age with smaller temperature difference and longer time[J].Water Resources and Hydropower Engineering,2009,40(1):44-50.(in Chinese))

Intelligent water-cooling control system and its application in Jinping-I Arm Dam//

WANG Jimin1, ZHOU Hougui2, TAN Kaiyan3

(1.YanglongRiverHydropowerDevelopmentCo.,Ltd.,Chengdu610051,China; 2.ChinaEnergyEngineeringGroupCo.,Ltd.,Beijing100022,China; 3.GezhoubaGroupTestingCo.,Ltd.,Yichang443002,China)

In order to improve water-cooling efficiency for massive concrete, to achieve precise control and transparent management, and to prevent and control concrete cracks, an intelligent water-cooling control system was developed. After three years of field trials of practical engineering and applicability research, key technology for stable and reliable operation under complex conditions in mass concrete construction of hydropower projects was created, and eventually the system was applied to the highest hyperbolic arch dam in the world, the Jinping-I Arm Dam. The results show that the system can realize standardization, refinement, and intelligentization of temperature control during the construction period of mass concrete, and greatly improve the efficiency of temperature control of mass concrete.

concrete; water cooling; intelligent control; temperature control; Jinping-I Arm Dam

王继敏(1964—),男,教授级高级工程师,主要从事水利水电工程建设管理工作。E-mail:wangjimin@ylhdc.com.cn

谭恺炎(1969—),男,教授级高级工程师,主要从事水利水电工程安全监测及施工管理等工作。E-mail:gzbtky@cggc.cn

10.3880/j.issn.1006-7647.2017.01.009

TV544+.91

A

1006-7647(2017)01-0050-05

2016-01-08 编辑:骆 超)