大采高液压支架主体结构件的有限元分析

2017-01-12曹连民魏翠翠王鹏怀黄利民刘旭东

曹连民,魏翠翠,王鹏怀,黄利民,刘旭东

(1.山东科技大学 机械电子工程学院,山东 青岛 266590;2.陕西煤业化工集团神南产业发展有限公司,陕西 榆林 719300)

大采高液压支架主体结构件的有限元分析

曹连民1,魏翠翠1,王鹏怀1,黄利民2,刘旭东2

(1.山东科技大学 机械电子工程学院,山东 青岛 266590;2.陕西煤业化工集团神南产业发展有限公司,陕西 榆林 719300)

大采高综采工作面采高较大,煤壁片帮、冒顶概率增大,使大采高支架受力状态恶化,对支架主体结构件的可靠性提出更高要求。针对这一问题,以ZY10000/26/55型掩护式液压支架为研究对象,运用SolidWorks三维建模软件建立虚拟样机,运用ANSYS Workbench软件建立支架有限元模型,定义液压支架结构件间的接触为柔性体的面-面接触,对支架在顶梁三点加载、底座集中载荷组合加载和顶梁偏载两种内加载工况下的受力状态进行整架数值模拟,分析得出大采高液压支架的应力和变形特点,为高可靠性液压支架的优化设计提供参考依据。

大采高;液压支架;可靠性;有限元分析

随着我国厚煤层矿井开采的发展,煤炭开采高度逐渐增大,大采高液压支架技术成为厚煤层开采中的重要技术发展方向。但大采高工作面易发生煤壁片帮、端面冒顶,使液压支架受载复杂,易引起支架结构件的变形与破坏,导致强度下降,带来安全隐患[1]。而液压支架传统力学计算只能得出其外部力学特征及某一截面的应力和变形状况,无法得出结构件整体的应力分布情况,这给高可靠性液压支架设计带来极大盲目性[2-3]。曹方梅等[4]采用SolidWorks与CosmosWorks软件相结合对ZY8800/22/45D型液压支架在11种单一工况下有限元分析,为支架结构的改进设计提供了依据,但未考虑销轴处的接触问题,导致计算精度降低;刘新华等[5]运用Pro/E与ANSYS软件相结合对液压支架的整架有限元计算,得到支架在两种组合工况下的应力应变规律,为支架的结构设计和材料配置提供了理论依据;李奇等[6]根据数值模拟与加载试验相结合的方法探讨了某型液压支架在恶劣工况下的应力应变情况,有限元仿真结果与试验结果误差较小,验证了有限元分析的准确性,为支架的设计、分析与优化提供了理论与试验依据。

上述研究针对液压支架仿真分析提出了理论和方法,为大采高支架的有限元分析提供了借鉴,但在具体分析中不能盲目借用,应结合支架具体受载工况、架型、结构特点等提出适用的仿真分析处理方法。本研究以ZY10000/26/55型两柱掩护式液压支架为研究对象,应用SolidWorks三维建模软件结合ANSYS Workbench对支架在顶梁三点加载、底座集中载荷组合加载和顶梁偏载两种工况进行整架有限元分析,分析并总结受力结构件的应力和变形情况,找出支架结构件的薄弱环节,为大采高液压支架优化设计提供参考。

1 线性静力分析理论基础

线性静力分析用于线性弹性材料,静态加载的情况。静力就是结构受到静态载荷作用,忽略惯性和阻尼,在静态载荷作用下,结构处于静力平衡状态,此时必须充分约束,由于不考虑惯性,则质量对结构无影响。对于液压支架,由于其荷载周期远大于结构自振周期(即缓慢加载),结构的惯性效应可忽略,从而简化为线性静力分析来进行。ANSYS Workbench的线性静力分析可将多种载荷组合到一起分析,即可以进行液压支架在多工况下的力学分析[7]。

由经典力学理论可知,物体的动力学通用方程为:

[M]{x″}+[C]{x′}+[K]{x}={F(t)}。

(1)

其中:[M]是质量矩阵;[C]是阻尼矩阵;[K]是刚度矩阵;{x}是位移矢量;{F(t)}是力矢量;{x′}是速度矢量;{x″}是加速度矢量。

在液压支架结构分析中,可忽略与时间t相关的量,于是上式简化为:

[K]{x}={F}。

(2)

2 液压支架有限元模型的建立

2.1 液压支架三维模型的建立

应用SolidWorks三维建模软件创建大采高液压支架实体模型,依据简化原则简化支架结构[8-9],定义模型几何边界,控制单元大小与形状,建立液压支架各金属结构件的三维模型,然后虚拟装配及干涉检查,无干涉现象的实体建模如图1(a)所示。

图1 液压支架实体模型和有限元模型

2.2 划分网格生成有限元模型

材料弹性模量和泊松比分别取210 GPa和0.3,各种参数设置好后,对实体模型进行网格划分[10],为提高计算速度、提高计算的准确性,采取2种措施:一是简化非关键部位的结构,二是细化重点关注区域的网格密度。对于较为规则的结构,如连杆采用四面体网格,而对于护帮板这样较为复杂的结构则采用随机划分的三角形网格。单元的尺寸根据结构件的具体尺寸确定,并对应力集中的位置进行网格细化处理。整架网格划分后,生成有限元模型,如图1(b)所示。

3 接触与边界条件

3.1 结构件间接触处理

有限元分析时,将液压支架结构件视为变形体,接触件间有近似的刚度,定义液压支架结构件间的接触为柔性体的面-面接触,并根据经验设置接触面间的预载荷、动、静摩擦系数、开放接触刚度、封闭接触硬度和最大凹陷的具体值。

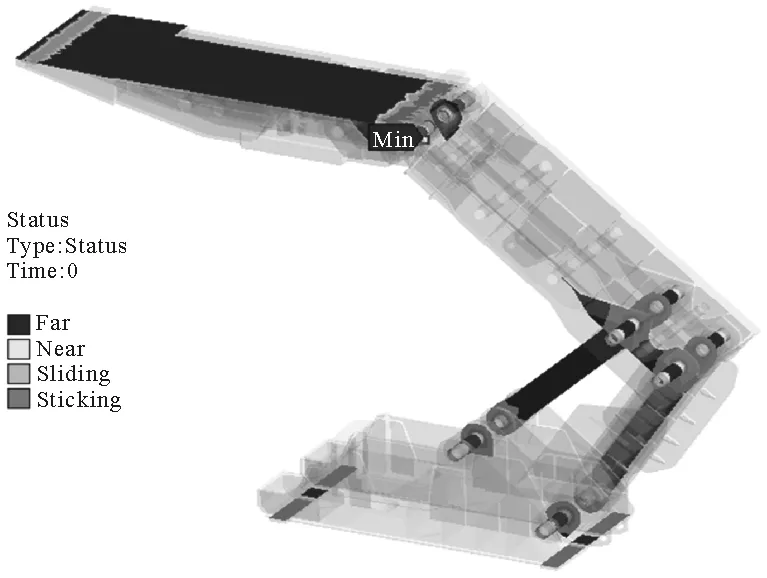

接触类型在支架分析中主要有两种:Bonded(绑定)和No separation(不分离)两类。前者用于两个接触零件间无相对运动的情况;后者用于接触零件接触面间具有切向运动的情况,如销轴和孔之间的相互转动。典型支架自身零件间的接触有29个,其他接触根据实验内容的不同而有所不同。图2为支架上接触分布情况的示例。

图2 支架上接触情况分布示意图Fig. 2 Schematic diagram of the distribution of contact on the hydraulic support

3.2 边界条件确定

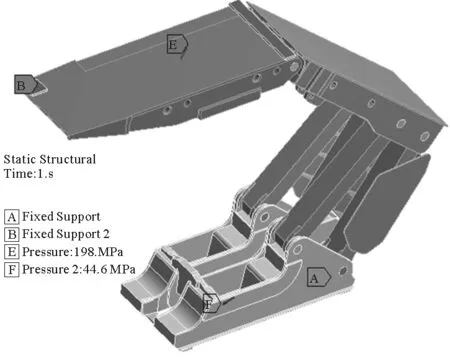

实际工作中,支架承受工作面围岩的压力载荷和立柱支撑载荷[11]。支架的型式强度试验中,在不同位置上放置垫块来模拟支架在井下的受力工况[12]。为了便于计算和比较有限元和传统力学计算的结果,有限元分析边界条件是依据液压支架试验标准GB25974.1—2010技术要求中规定的支架型式试验条件来确定[13-14]。对液压支架进行仿真试验时,为模拟液压支架在大采高工作面的实际受力情况,加载力应为外载荷(即外加载),由于受现有的液压支架试验条件和计算机仿真技术水平所限,还不能简单的采用外加载方式。在采用有限元法对液压支架受力分析时,为了能够与目前我国液压支架型式试验加载方法一致,把垫块对支架的作用当作边界约束条件来处理,支架所受外载为两根立柱所施加的力,即内加载工况[15],可以很好地逼近支架实际受力状态,满足支架型式试验要求。支架在顶梁三点加载、底座集中载荷组合加载和顶梁偏载两种工况下的加载模型如图3、图4。

图3 顶梁三点加载、底座集中载荷组合加载模型Fig.3 Loading model of top-beam three point and base concentrated load

图4 顶梁偏载下支架的加载模型

4 计算结果分析

本部分运用应力色谱图描述了支架结构件在两种工况下的应力,图5、图6分别为顶梁三点加载、底座集中载荷组合加载和顶梁偏载工况下的等效应力、应变云图。

顶梁三点加载、底座集中载荷组合加载试验载荷为1.2倍工作阻力,主要考察结构件是顶梁和底座。从图5可以看出,顶梁和底座的应力值比较大(后续分析中均不考虑垫块与顶梁接触产生的附近高应力值,即图中Max点处的值),在该工况下,两顶梁柱帽间盖板上的应力值比较大,主要在320~500 MPa之间,另外,左右两侧筋板边缘处的应力值也较大,这也是此处放置加强筋的原因;底座应力较大的区域主要集中在底座后部,柱窝内侧主筋上部分应力值比较大,主要分布在300~500 MPa之间,在局部位置达到508 MPa;掩护梁主要承受由顶梁摩擦力产生的向后的弯曲力作用,整体应力值不大,应力较大的区域主要集中在掩护梁后部销轴孔附近的主筋板上,最大为295 MPa;前连杆主要受拉力的作用,后连杆受压力的作用,除去局部应力集中点的应力值较高外,前后连杆整体应力分布较为均匀,应力值都在100~200 MPa之间。

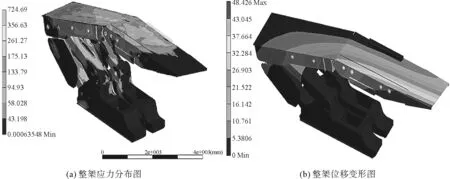

图5 顶梁三点加载、底座集中载荷组合加载整架应力分布图Fig.5 The stress distribution of hydraulic support under top-beam three point loading and base concentrated loading condition

液压支架顶梁偏载主要考察的结构件是顶梁、掩护梁和前、后连杆,该工况加载力为1.1倍工作阻力。从图6(a)可以看出,忽略垫块与顶梁接触处的最大应力值724 MPa,顶梁应力较大区域出现在平衡千斤顶两侧的盖板处,大小为450~500 MPa;掩护梁主要承受扭转作用,除去耳板上的应力集中点的局部应力极值630 MPa外,掩护梁应力值一般在480 MPa以下,其中,中间盖板的应力值最大,为480.37 MPa,前端中档处几块盖板上的应力也比较大,且应力分布形状基本与盖板形状相同,使得盖板周围的焊缝处于同一等强度曲线上,另外,前端中档处的焊缝较多,因此,如果焊缝质量得不到保证,易发生应力集中现象,若掩护梁再受到意外的载荷冲击,则会发生损坏;前连杆最大应力值为285 MPa,后连杆最大应力值为402.41 MPa,应力分布趋势都与其扭转方向保持一致。图6(b)所示的位移分布图显示,支架的最大位移为48.4 mm,位于顶梁前端,且从上到下(顶梁-掩护梁-前后连杆-底座)变形量逐减。

图6 顶梁偏载整架应力与位移

两种工况下,该支架的顶梁、掩护梁、前后连杆、底座都存在局部性的高应力区域。前连杆和后连杆的受力状况比底座小的多,建议以后改进设计时,通过有限元计算结果,适当减小前连杆和后连杆结构件的厚度和重量;掩护梁制造时,可采用合适的加工工艺,保证焊接质量;底座前大脚在批量投产时可适当加强板材的等级与厚度,防止疲劳失效;从而保证设计的高可靠性和经济性。

5 结论

1) 两种工况下,液压支架结构件强度总体是安全的,其受力分布呈区域性,底座应力值较大,顶梁变形量较高,设计时,支架应力高且变形小的部位应选择高强度板或适当改进结构,变形大的部位应多用塑性好的材料。

2) 仿真结果显示,支架模型简化处理,支架部件间接触方式采用柔性体的面-面接触法是可行的,能够很好地满足有限元法在液压支架结构强度分析应用中的需要。

3) 液压支架设计工作中,运用三维建模结合有限元分析计算法,可准确找出液压支架在受载工况下的薄弱环节,有利于对液压支架进行全面优化设计,从而在达到提高支架性能的同时,有效降低支架的重量及其制造成本。

[1]王国法.液压支架技术研究体系与实践[J].煤炭学报,2010,35(11):1903-1908. WANG Guofa.Study and practices on technical system of hydraulic powered supports[J].Journal of China Coal Society,2010,35(11):1903-1908.

[2]陈静.液压支架强度可靠性优化设计方法研究[D].北京:中国矿业大学,2014.

[3]王国法.工作面支护与液压支架技术理论体系[J].煤炭学报,2014,39(8):1593-1601. WANG Guofa.Theory system of working face support system and hydraulic roof support technology[J].Journal of China Coal Society,2014,39(8):1593-1601.

[4]曹方梅.ZY8800/22/45D型液压支架有限元分析及强度优化[D].成都:电子科技大学,2008.

[5]刘新华,王国法,刘成峰,等.两柱大采高液压支架的整架有限元分析[J].煤炭科学技术,2010,38(8):93-96. LIU Xinhua,WANG Guofa,LIU Chengfeng,et al.Full set finite element analysis on two-leg high cutting hydraulic powered support[J].Coal Science and Technology,2010,38(8):93-96.

[6]李奇,李祥松.矿用液压支架的整机有限元分析与加载试验[J].机械制造,2015(5):73-75. LI Qi,LI Xiangsong.Finite element analysis and loading test of mining hydraulic support[J].Machinery Manufacturing,2015(5):73-75.

[7]黄志新,刘成柱.ANSYS Workbench 14.0超级学习手册[M].北京:人民邮电出版社,2013:165-213.

[8]荆忠亮,赵彤涌,宋志强.基于SolidWorks和ANSYS Workbench的液压支架顶梁负载仿真分析[J].煤矿机械,2015,36(5):240-242. JING Zhongliang,ZHAO Tongyong,SONG Zhiqiang.Load simulation analysis of top beam of hydraulic support based on solid works and ANSYS Workbench[J].Coal Mine Machinery,2015,36(5):240-242.

[9]李灿,苟晓明,雷刚,等.矿用液压支架强度分析[J].重庆理工大学学报(自然科学),2014,28(5):44-47. LI Can,GOU Xiaoming,LEI Gang,et al.Strength analysis of mine hydraulic support[J].Journal of Chongqing University of Technology (Natural Science),2014,28(5):44-47.

[10]王印军,任勇生,孙丙磊,等.基于ANSYS的垂直轴风力机塔架的力学分析及结构优化[J].山东科技大学学报(自然科学版),2011,30(5):96-102. WANG Yinjun,REN Yongsheng,SUN Binglei,et al.Mechanical analysis and structure optimization of tower frame of vertical axial fan based on Ansys[J].Journal of Shandong University of Science and Technology (Natural Science),2011,30(5):96-102.

[11]高有进.6.2米液压支架关键技术研究与优化设计[D].武汉:华中科技大学,2008.

[12]吕根帅,周玉乾,李雪伟.显式动态分析在液压支架强度分析中的应用[J].煤矿机械,2011,32(1):28-30. LÜ Genshuai,ZHOU Yuqian,LI Xuewei.The application of explicit dynamic analysis in the strength analysis of hydraulic support[J].Coal Mine Machinery,2011,32(1):28-30.

[13]赖周艺,吴培栋.ZY18000/32/70D型液压支架主体结构件有限元分析及试验研究[J].煤矿机械,2016,37(5):49-51. LAI Zhouyi,WU Peidong.Finite element analysis and experimental study on the main structure of ZY18000/32/70D hydraulic support[J].Coal Mine Machinery,2016,37(5):49-51.

[14]王国法,傅京昱.煤矿支护设备技术标准体系与试验装置研究[J].煤炭科学技术,2012,40(1):87-91. WANG Guofa,FU Jingyu.Study on technical standard system and test device of mine support equipment[J].Coal Science and Technology,2012,40(1):87-91.

[15]李翠勤.液压支架主体结构件疲劳寿命分析[D].太原:太原理工大学,2012.

(责任编辑:李 磊)

Finite Element Analysis of the Main Components of Large Mining Height Hydraulic Support

CAO Lianmin1,WEI Cuicui1,WANG Penghuai1,HUANG Limin2,LIU Xudong2

(1. College of Mechanical and Electronic Engineering, Shandong University of Science and Technology, Qingdao, Shandong 266590, China; 2. Shennan Industrial Development Co. Ltd,Shanxi Coal Chemical Industry Group, Yulin, Shaanxi 719300, China)

The increased probability of side fall roof in thick coal and the deterioration of the force state of hydraulic support caused by the large working face mining height require higher reliability of main components of hydraulic support. To solve this problem, the ZY10000/26/55 hydraulic support was taken as the research object. A virtual prototype was established with the 3D modeling software of SolidWorks and a finite element model of hydraulic support was established with the ANSYS Workbench. The contact between the structural components of the hydraulic support was defined as surface-surface contact of the flexible body and the full set numerical simulation was carried out to study the stress states under two different inner loading conditions: the combined condition of top-beam three point loading and base concentrated loading and the beam deflection condition. By analyzing the calculation results, the stress and deformation characteristics of the large mining height hydraulic support were obtained, which could provide the reference for the optimal design of hydraulic support with higher reliability.

large mining height; hydraulic support; reliability; finite element analysis

2016-05-17

曹连民(1978—),男,山东陵县人,副教授,博士,主要从事矿山液压支架、液压传动与控制等方面的教学和科研工作.E-mail:skdclm@163.com 魏翠翠(1990—),女,山东鄄城人,硕士研究生,主要从事大采高液压支架可靠性方面的研究,本文通信作者.E-mail:skdwxc@126.com

TD355

1672-3767(2017)01-0094-05