深海采矿船电站及功率管理系统方案研究

2017-01-12福建省马尾造船股份有限公司翁康强

福建省马尾造船股份有限公司 翁康强

深海采矿船电站及功率管理系统方案研究

福建省马尾造船股份有限公司 翁康强

该文通过分析深海采矿船的作业特点,设计出基于环形供电网络结构、满足多工况作业要求的电站,并结合智能化功率管理系统,对配电系统的安全性、可靠性进行研究。

深海采矿船 动力定位 环形供电网络 功率管理系统

0 引言

海洋中蕴藏着丰富的矿产资源,其种类之多、范围之广、储量之大,远超陆地矿产资源。深海采矿船作为采矿作业的生产支持和存储母船,是我国实现深海矿产资源开发的重要装备。目前已知的最具商业开采价值的矿产资源均处于深海,深海采矿作业补给不便,作业成本较高,如何实现采矿系统的可靠、连续作业至关重要,这就对船舶电站的可靠性及安全性提出了较高要求。

深海采矿船作业的主要特点是需要在深海区域长时间作业,所有的补给工作均在深海区域完成,因此需要长年保持在动力定位(简称DP)状态下进行采矿作业,至少需配备动力定位2级以上的系统(简称DP-2),所以电站的设计需要满足DP系统对冗余性的要求,并配置相应的功率管理系统(简称PMS);另外,本船采矿作业设备多,主要包括辅助矿物切割机、碎矿机、矿物收集机、扬矿系统设备、矿物脱水系统设备、装卸货系统等,工况复杂,同时以上作业设备还需要维持连续采矿作业的特点,因此又要求船舶电站的设计除了需满足冗余性要求外,还要兼顾可靠性及经济性的要求。

基于环形供电网络结构的电站已经在钻井船、钻井平台上得到应用,其可靠性高、经济性好的特点已经在实船上得到验证,因此可以在深海采矿船上采用基于环形供电网络结构的船舶电站。本文通过分析国内首艘在建深海采矿船的作业特点及负荷情况,对基于环形供电网络结构的船舶电站及其PMS系统设计进行论述。

1 深海采矿船的主要动力设备及负载信息

深海采矿船的主要系统可以分为采矿系统及常规船用系统,特别是采矿系统设备多,负载功率大,深海采矿船的主要动力配置及设备相关负载信息见表1。

表 1 深海采矿船主要动力设备及负载

从表1 可以看出,本船的总装机容量达到了31MW,因此需采用6.6kV的中压系统,且采矿系统的总负荷占总装机容量的60%以上。在峰值作业状态下,采矿船需要在DP模式下完成采矿、接驳转运及定位的操作,辅助矿物切割机开采作业面,碎矿机完成碎矿作业,矿物收集机收集矿物后通过海底扬矿系统设备将矿浆输送至水面船舶,再通过矿物脱水系统设备完成脱水操作,装卸货系统设备将脱水完成的矿物输入货舱,同时又将货舱内的矿物转运至外部已经靠绑的矿物输送船上,此时采矿系统的总负荷占总装机容量的50%左右。船舶电站既要满足高负荷率的采矿作业设备的使用要求,又要保证DP系统需要的推进器输出功率以及船上其他居住用电、辅助用电功率。如何保证电站运行的稳定性,以及在采矿作业过程中根据不同作业及工况要求,合理调配发电机运行数量及时间,是确保深海采矿船安全、可靠及经济运营的重要条件。

2 电站主电网设计方案

为降低设备故障对于采矿作业的影响,同时满足DP-2模式下的FMEA(故障与失效模式分析)要求,从电气方面考虑,本船在发生单点故障时,最恶劣的情况下只允许丢掉1台发电机组及1台推进器,以保证在单点故障情况下最大的发电机组输出功率以及定位能力。

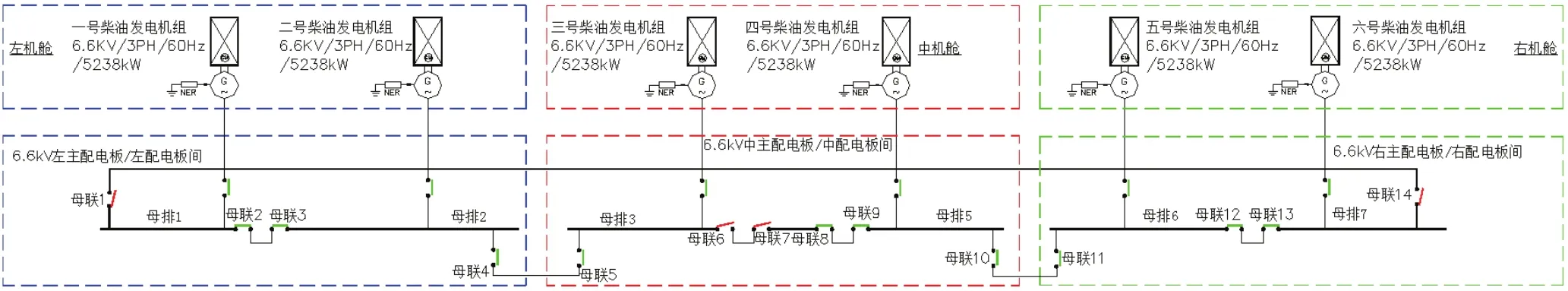

DP-2要求船上电站及推进系统要至少划分为两个冗余组,因此将本船6台发电机组及7台推进器分为三个冗余组,每个冗余组包含2台柴油发电机组,一台艉部全回转推进器及一台艏部伸缩式全回转推进器或者两台隧道式推进器。本船破舱水线以下兼顾DP-3对于防火以及防水的物理分隔要求,因此6台柴油发电机组布置在3个A60分隔以及满足水密分隔要求的机舱内,3台艉部全回转推进器和2台艏部全回转推进器及2台隧道式推进器分别布置艉部及艏部的3个A0分隔及满足水密分隔要求的推进器间。基于三个冗余段要求的配电板,如6.6kV配电板、440V及230V辅助配电板,需分别布置在3个满足分隔要求的配电板间内。

环形供电网络系统的最大特点就是在DP操作模式下允许冗余段配电板之间母联开关合闸,有别于常规的分闸状态,因此其在实际操作过程中更加灵活,同时对于安全性及可靠性的要求也更高。船级社规范要求DP操作模式下如果冗余段之间的母联开关处于合闸状态,则需要考虑此母联开关的隐性故障,防止在故障发生需要开关分闸时开关无法正常动作,因此船级社规定在这种操作模式下冗余段之间需使用双母联开关。根据上述发生单点故障时,最恶劣的情况只允许丢掉1台发电机组及1台推进器的设计要求,需将每个冗余段内的1台发电机与1台推进器分为一组,布置在同一母排分段上,而且发电机之间要增加母联开关,也就是冗余段内的母排也是按照分段母排方案来设计的。同时,同属于一个冗余段内的440V及230V的辅助配电板也应该按照分段母排的方案来设计,以保证柴油发电机组的辅助供电的独立性。而且,440V及230V辅助供电网无需同6.6kV主电网一样,采用环形电网结构,只需按照冗余性要求提供一套独立的分段母排设计的配电板。

推进器的辅助供电通常有两种设计方案,一种是和同组的发电机一样,分别从同组的440V和230V辅助配电板上取电;另一种设计方案可以从推进器的移相变压器上取电,也就是采用四绕组变压器,实现单个推进器供电的“自治”概念,这种方案的优点是节省了船舶电缆的敷设,推进系统的独立性更强。因此,在本船上采用“自治”概念的推进器辅助供电设计方案。

综上所述,环形主电网配电系统单线图如图1所示,虚线框表示不同的冗余段。

图 1 环形主电网配电系统单线图

基于环形供电网络结构的母排分段主配电板,其运行模式灵活多样,应能按照不同的需求进入不同的操作模式,主配电板的具体操作模式可以分为以下3种:

(1)环形操作模式

环形模式是本船配电板采用的主要模式,环形模式下最小允许在网发电机数量为2台,每一个冗余段的任一台发电机组都可以设置为自动备机状态或者处于并网运行状态,这种模式适用于任何运行模式及作业工况,如航行工况、DP工况、DP状态采矿工况、停泊工况等,特别是在深海作业休整工况下最为经济,因为DP-2要求至少不同冗余段的两个发电机并网,在海况平静、无采矿作业的低负荷休整工况下,可以保证2台发电机组安全并网运行,同时可以根据不同的海况下推进器的定位输出功率要求,自动起停发电机组,调整并网发电机数量,使船舶运行在“绿色DP”(Green DP Mode)状态下。环形操作模式下,配电板的结构如图2所示。

图 2 环形操作模式配电板结构图

(2)三分段结构操作模式

三分段操作模式下,配电板按照三个冗余段的设计完全分隔成三段,每个冗余段之间的母联开关处于分闸状态,这

种模式可以用于航行工况或者DP工况,这种配电板操作模式下,每个冗余段的配电板都要求至少一台发电机在网。按照三分段操作模式设计的配电板结构如图3所示。

图 3 三分段结构操作模式配电板结构图

(3)两分段结构操作模式

两分段操作模式下,配电板分隔成左右两段,母联开关1、6、7、14处于分闸状态,这种模式也可以用于航行工况或者DP工况,这种配电板操作模式下,左右两段配电板至少要求两台发电机在网,以保证运行安全性。按照两分端结构操作模式设计的配电板结构如图4所示。

图 4 两分段结构操作模式配电板结构图

3 采矿系统供电方案

由于采矿设备负荷高,因此采矿系统的供电也要采用中压系统,不同作业模式下各设备的运行情况如表2所示。

表 2 不同作业模式下设备运行情况

由表2可见,不同作业模式下,设备的运行是不同的,因此负荷存在较大差异。在采矿模式下,峰值作业时,如果采矿系统部分的供电发生故障或者主电网发生故障,应能最大程度的保证船舶的定位要求及剩余采矿设备的正常供电,以确保采矿作业的安全性及连续性,因此采矿系统的供电系统也可以采用6.6kV分段母排设计的配电板。

在分段母排配电板设计时,应考虑各个采矿设备之间的关系,比如矿物收集机必须是在扬矿系统工作时才可以进行采矿作业;脱水系统可以在扬矿系统工作时进行脱水工作,也可以在扬矿系统故障暂停工作时保持脱水作业,将已经输送至各个脱水模块的矿浆进行脱水;装卸货系统在脱水系统工作时可以往货舱内输送矿物,也可以在脱水系统停止且靠绑接驳时往货船上输送货物;因此,各个采矿设备的供电应按照其作业时序及关联性布置在不同母排分段的配电板上,且一些设备需考虑双路供电,以保证系统的可靠性。

采矿作业系统的供电应为主电网的一部分,因此其按照母排分段方案设计的配电板也应从不同冗余段的主电网取电,同时需根据电网的潮流分析选择合适的主电网母排。基于上述内容设计的采矿系统中压配电板单线图如图5所示。

图 5 采矿设备配电系统单线图

从图5可以看出,在采矿配电板母排1发生最恶劣的短路故障时,辅助矿物切割机及碎矿机将会停止工作,由于扬矿系统、立管布放回收系统、装卸货系统、脱水采用双回路供电,其供电仍可从母排2获得,因此采矿作业不会因此中断;当母排2 发生短路故障时,也仅仅是矿物收集机停止工作,水下的辅助矿物切割机及碎矿机仍将继续矿物开采面的建立工作。另外,由于主电网采用母排分段的环形供电网络,当主电网发生短路故障时,只有当给采矿配电板供电的主配电板分段发生短路时,才会影响采矿作业设备的使用。因此基于上述方案设计的采矿系统供电方案,可以有效保证采矿作业的连续性及可靠性。

4 电站功率管理系统方案

PMS接口对象主要包括柴油发电机组、配电板、重载设备、DP设备等,根据电网功率的实际需求,对各台柴油机组进行功率分配并协调各个柴油机组之间的工作,同时对供电系统进行控制,故障报警与处理,为船舶提供可靠、稳定及优化配置的电力能源[1]。深海采矿船采矿设备多,负载大,作业工况复杂,相关的重载设备功率信息均要送至PMS进行监测与控制,深海采矿船PMS应包含以下主要功能:

(1) 发电机组手动/自动遥控起停功能;

(2) 遥控及自动控制配电板负载开关功能;

(3) 遥控及自动控制各电压等级配电板母联开关功能;

(4) 遥控及自动控制发电机开关功能;

(5) 故障发电机与备用发电机转换功能;

(6) 备用发电机失电自起停及并网功能;

(7) 备用发电机负荷判定自动起停功能;

(8) 重载设备控制功能(起动问询及起动抑制功能);

(9) 临界报警判定与处理功能;

(10) 全船失电预防功能(功率限制及自动分级卸载);

(11) 发电机自动同步功能;

(12) 自动负荷分配功能;

(13) 电站运行状态监测功能;

(14) 模式选择功能。

如上述采矿船的作业工况特点及系统配置情况,在以上的PMS主要功能中,应着重考虑全船失电预防功能。

配备DP-2系统的船,在DP-2运行工况下是不允许全船失电的,特别是发电机过载跳闸而造成的失电。常规采用电力推进系统的海洋工程船的全船失电预防功能主要通过限制推进器功率及自动分级卸载次要负载功能来实现,当电站容量不能满足DP-2运行工况负荷使用要求时,由于推进器占电站的负荷最大,PMS会根据发电机组的负荷率暂时限制推进器的输出功率,保证发电机组不过载,并分级卸载次要负载,如厨房洗衣设备,空调加热通风设备等,以降低电网负荷;再恢复推进器的输出功率,以保证船舶的定位要求。

深海采矿船与其他常规海工船相比,最大的特点是采矿作业设备占电站的负荷大,因此在保证定位能力及实现全船失电预防功能的前提下,应该同时考虑对采矿设备进行功率限制及自动分级卸载,因为采矿船存在靠绑接驳转运工况,所以不宜限制推进器的功率而造成船舶隐患。在对采矿设备进行功率限制及自动分级卸载时,应考虑采矿作业的连续性,毕竟采矿船是以商业化开采为目的。

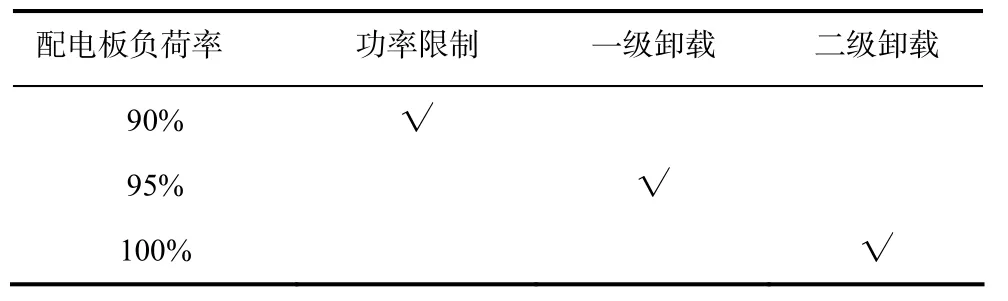

按照采矿船的负载分配情况及作业模式,可以采用采矿作业设备功率限制加双级卸载的方案,分解卸载需要按照负荷情况分优先等级卸载,具体方案如表3所示。.

表 3

在配电板负荷达到90%,PMS应开始限制采矿设备的功率输出,保证采矿作业持续进行及定位作业的安全性,部分采矿设备的工作速率可以下降。水下三个矿机均采用变频驱动,因此可以很容易实现功率限制功能,具体参数设定如表4所示[2]。

表 4

在功率限制后,配电板负荷任上升到95%时,此时可将部分采矿设备卸载,但是仍要保证已经建立完开采面的矿物能继续开采,因此可以卸掉3个矿机的部分负载,具体参数设定如表5所示[2]。

表 5

一级卸载过程中,也应根据电网的实际负荷情况,按照优先等级依次卸载。在功率限制及一级卸载完成后可以为电站提供5698kW余量。此时如果配电板的负荷仍然上升,且上升到100%,就将进行二级卸载操作,二级卸载完成后,水下作业将全部暂停,具体参数设定如表6所示[2]。

表 6

二级卸载通常发生在极端恶劣情况下,比如海况十分恶劣,船舶需要推进器输出大推力以保证定位安全性,从而暂停水下采矿作业的情况。从表4~表6可以看出,通过限制功率到分级卸载操作三个操作过程,可以为电站留出12566kW的余量用于推进器的定位功率输出,而且在逐步操作中,可以保证采矿作业的连续性。

5 结语

针对深海采矿的作业特点,本文通过采矿作业流程、电站结构进行论述,设计出基于环形供电网络结构、满足多工况作业要求的电站及智能化功率管理系统,可以为我国后续深海采矿船的电站及PMS设计提供参考。

[1] 张奇,金奎.基于S7-400H的功率管理系统在海洋平台中的应用[J].船电技术,2016,36(8):15.

[2] Daal Jaffers. Seafloor Production Equipment Electrical Operational Philosophy. 2016