深海采矿发展现状及我国深海采矿船需求分析*

2017-01-12中国船舶科学研究中心福建省福船海洋工程技术研究院有限公司杜新光官良清周伟新

.中国船舶科学研究中心 . 福建省福船海洋工程技术研究院有限公司 杜新光官良清周伟新

深海采矿发展现状及我国深海采矿船需求分析*

1.中国船舶科学研究中心 2. 福建省福船海洋工程技术研究院有限公司 杜新光1官良清2周伟新1

该文通过比较深海矿产资源的分布特性、国内外深海采矿方式及系统特点,介绍了国内外深海采矿装备发展现状,并提出现阶段研发水面支持船的紧迫性。基于现有最通用的深海采矿模式,归纳了深海采矿水面支持船开发的难点及需要解决的关键技术,提出了深海采矿船设计的基本思路。

深海采矿 集矿系统 管道提升系统 水面支持系统 深海采矿船

1 概述

随着科技的不断发展,人类逐步认识到,占地球表面积约71%的海洋中蕴藏着丰富的矿产资源,其范围之广、储量之大远超陆地矿产资源。海洋矿产资源种类繁多,这里的矿产不包含传统的油和气。在已发现的深海矿产资源中,对人类生产生活有重大应用价值的主要有多金属结核、富钴结壳和多金属硫化物等。

目前,约有一半的海底矿产由专属经济区(EEZ)的所属国家控制。沿海国家可将距其海岸线368km(200海里)的范围划为专属经济区,在这些海域,沿海国有勘探开发自然资源的主权,超过各国管辖其它海域则由联合国国际海底管理局(ISA)管理,世界各国都可以通过国际海底管理局申请勘探开发海洋。国际海底区域内的资源是人类共同财产,遵循“谁有能力谁先开发”的原则[1]。截至2016年4月,国际海底管理局(ISA)已核准包括中国、法国、日本、俄罗斯、英国、德国、韩国、印度等国的国际海底矿区勘探申请总计27份。其中,中国大洋矿产资源研究开发协会(简称“大洋协会”)分别于2001年、2011年和2014年与ISA签订了太平洋C-C区多金属结核(7.5万km2)、西南印度洋热液硫化物(1万km2)、西太平洋富钴结壳(3000 km2)等三份矿区勘探合同。2015年,中国五矿集团公司获得了太平洋C-C区多金属结核保留区(7.3万km2)矿区勘探权的核准。

国际海底管理局已经制定了多金属结核、富钴结壳和多金属硫化物三种主要海底矿产资源的勘探规章制度,近年来开始制定深海矿产开采规章制度。这表明国际海底资源开发正处于从勘探向商业开采转变的关键时期。我国作为第五个国际海底区域“先驱投资者”以及ISA理事会A组成员,应当具备与身份相匹配的深海采矿能力。随着我国第一批申请的多金属结核矿区勘探合同即将到期、2011年申请的多金属硫化物矿区将于2019年放弃50%的勘探区域面积,现阶段迫切需要发展适合开采多金属结核、富钴结壳和多金属硫化物深海采矿装备。

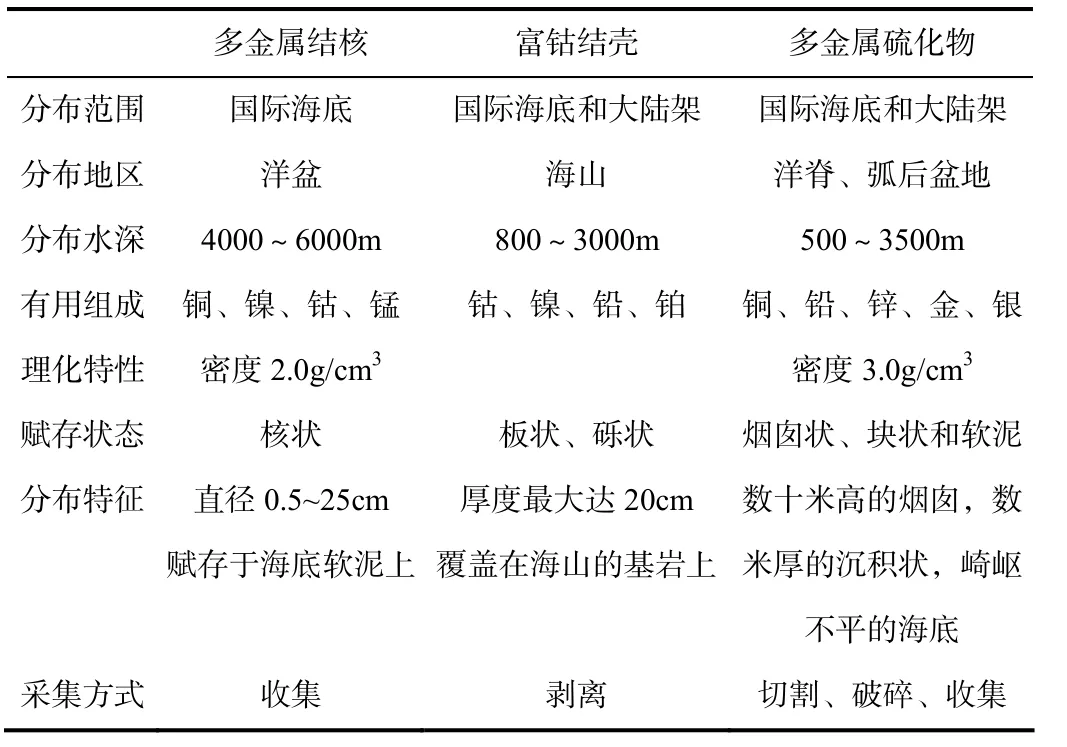

表1列出了三种深海固体矿物的分布特点。

表1 深海矿产资源分布特点

2 深海采矿装备研发现状

深海采矿是一个比较广义的词汇,包括对来自海洋环境的矿产资源的勘查、鉴定描述和开采利用,当然,这里的矿产不包含传统的油和气。目前,国际上的主流深海采矿装备由三部分组成:水面支持系统、扬矿系统和集矿机,海底采矿业具有悠久的历史,但却常被当作新兴产业。

2.1 深海采矿总体技术方案

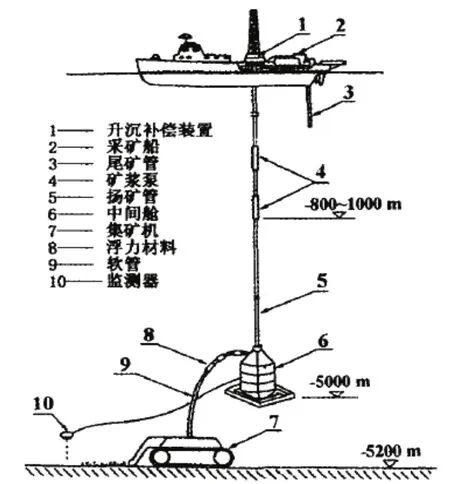

国际上大规模的深海固体矿产资源开采技术研究始于20世纪50年代末,发达国家围绕多金属结核、富钴结壳和多金属硫化物等不同矿物的采集作业特点,相继研发了拖斗式采矿系统[2]、连续绳斗法采矿系统(CLB采矿法)[3]、穿梭潜器采矿系统[4]和集矿机结合管道提升的深海采矿系统[5]等,详见图1。

图1 典型的采矿系统

(1)拖斗式采矿系统

1960年,美国加利福利亚大学Mero教授提出了拖斗式采矿系统,由采矿船、拖缆和铲斗组成。2004年,韩国釜庆大学继续研究了采用集矿机加拖网提升系统,用于海底锰结核的小规模开采。由于该系统可操作性差,采集效率低,难以实现商业开采的目标。

(2)连续绳斗法采矿系统(CLB采矿法)

1967年,日本提出了单船采矿系统。分别在1410 m水深和3760~4500m水深进行了单船采矿系统开采试验,取得了预期效果。

1973年初,法国提出了双船采矿系统,从一定程度上解决了缠绕问题,但由于技术上未取得根本突破,终因开采时资源损失大,采矿效率低,于20世纪70年代末被放弃。

该系统的缺点是:铲斗在海底无法控制、绳索易缠结、不能适应海底复杂地形和结核丰度的变化、采矿效率和资源回收率低。

(3)穿梭潜器采矿系统

1972年,法国人提出了穿梭潜器采矿系统,系统有两种形式,分别是飞艇型和梭车形潜水遥控车。

1980年前后,由法国Vertut等人研制了梭车形潜水遥控车,该采矿系统的最大特点是集矿与扬矿的一体化。由于开发难度大,投资回收期长,在几十年内没有经济效益,法国大洋结核研究开发协会只进行了模型试验,于1983年停止了研究并放弃了该项目。

法国AFERNOD公司完成了自动模型“PLA-2.600”的设计,于1987年在水深约500m的水下完成了实验研究。

该系统的缺点是:造价高、开发难度大,运行成本高,现有材料性能不满足要求、系统动力问题难以解决,而且投资回收期长。

(4)集矿机结合管道提升的深海采矿系统

上世纪70年代,管道提升式采矿系统由美国KENNECOTT、OMA、OMI、OMCO四大财团共同研究提出,被认为是最具前景的商业开采系统,已成功进行多次海试。系统的采矿流程如图2所示,主要包括扬矿动力泵(水力式、气力式)、输送软管、中继仓、扬矿管(硬管)、升沉补偿装置、控制阀、接头和存储舱等部分。其特点是可配用自行车式遥控集矿机,具有较好的灵活性,能达到较高的采集效率,且有避开海底障碍物与不利地形的能力,实现开采规模大,技术难度小,更容易应用钻探船、浆体管道输送、浅海采矿挖掘设备等方面的技术,因此,管道提升系统是优先选取的采矿系统。

2.2 集矿系统研究现状及其关键技术

深海固体矿产资源的采集方法和技术主要取决于矿产资源在海底的存在状态,由于多金属结核、多金属硫化物和富钴结壳资源在海底存在状态不同,所以其采集技术也有不同。目前,各国先后研制了各种的水下采矿机器人,主要包括三种行走方式[6]:拖曳式、阿基米德螺旋自行式和履带式,其中履带式是现在发展的主流,详见图3。

图3 几种机器人的原理样机图

集矿系统研究主要涉及采矿机器人的运动、采集矿及其控制技术。分别是:(1)适应深海矿区地形的采矿作业车,研究作业车的定位、姿态、行走测控技术及其控制技术;(2)适应深水、丰度变化和微地形变化的固体矿物集矿技术;(3)采矿机器人的行走技术和采集技术、矿石破碎与收集技术,自适应技术;(4)采矿、破碎、集矿等水下机器人间的控制和协同工作技术。

2.3 管道提升系统相关研究

2.3.1 水力管道提升采矿系统[7]

利用不同深度上的潜水泵将集矿机采集的结核矿石与海水混合通过一扬矿管提升到海面采矿船。特点是提升矿浆体积浓度达15%,容易控制,能耗(20kW/h·t)比气力(27kW/h·t)低,缺点是水下设备维修需回收影响作业时间长,采用多级泵时还存在运行控制问题。

图4 水力管道提升工艺系统

2.3.2 气举泵管道提升采矿系统

图2显示的是长春市2017年机动车与非机动车交通事故发生频数。小型客车仍旧是肇事主体,而最易受到生命财产安全威胁的则是步行出行的市民。由于交通事故多是由不特定的人员违反交通管理法规造成的,而某类车辆的保有量越高,出现司机违反交通规定现象的概率就越高,因此,预防城市交通事故的重点应该放在小型客车、摩托车、行人等角度,才能从根本上减少交通事故的发生。

气举泵提升是利用安装在采矿船上的空气压缩机,通过压气管道向提升管道一定水深处(约2000m)的混合室注入压气,借助管内外流体的密度差和压气的动能把结核从海底提升至洋面。气举泵提升的突出优点是水下没有扬矿动力设备、工艺简单、工作可靠、维修和管理方便,而其致命的弱点是效率低、能耗大,扬矿效率(能量利用率)小于15%。图5为气举泵提升工艺系统。

图5 气举泵提升工艺系统

表2 气力提升和水力提升的比较

2.3.3 涉及的关键技术

管道提升系统的研究主要涉及到矿物从水下输送到水面的相关工艺技术。分别是:(1)深海底向海面输送技术,研究能从深海底向海面输送多种固体矿物的输送技术(包括适合不同水深和开采条件的机械提升、管道提升和机械管道联合提升技术);(2)固体矿物制备装载技术,适用于深海矿物提升和设备定位、提升设备作业控制的测控技术;(3)固体物料在柔性管道中的输送技术,能适应深海工作、空间形态变化的柔性管道输送工艺和技术及相应的监测技术。

2.4 水面支撑系统相关研究

水面支持系统不仅可以作为水下提升系统的支持平台,而且是海底采矿装备的操纵控制中心和所有工作人员的居住场所,还具备对海底提升上来的矿浆进行脱水处理、矿石短暂存储以及将矿石卸至运输驳船等特殊功能。目前采用的水面支持系统主要包括船舶式水面支持系统和平台式水面支持系统。

船舶式水面支持系统要求有较大电力系统、较高动力定位精度、较长生存能力和一定自航能力的水面平台或特殊船舶。目前采用一艘满载排水量约为90000t、动力定位在DP2级的新型采矿船为水面支持平台;此外,对水下采矿设备的安全布放与回收、数百吨重的管道提升系统进行升沉补偿、运输船的动力定位系统的控制均是水面支持系统设计中需考虑的关键技术和装备。

在勘探甚至采矿阶段,由于受经费和时间的限制,有些国际采矿财团为能按计划试采太平洋锰结核而放弃研制新采矿船的想法,选用还在服役的货船、钻探船或甲板驳船进行改装。值得一提的是,在全球范围内,目前只有Nautilus(鹦鹉螺)一家公司在建造新的采矿船。

除了采矿船之外,从深海采油的经验来看,海上大型平台,如Spar 及半潜式海洋平台,也可以被用来改装成水面支持系统。尽管我国海上平台技术水平相对于国外先进水平还有距离,但我国海上平台的工作经验可以满足深海采矿的要求。

水面支撑系统研究主要涉及的相关技术有:(1)深海采矿船用悬挂、吊放、解脱及动力定位技术;(2)深海采矿船用升沉补偿装置,用于悬挂大吨位的水下设备;(3)深海采矿水下设备的吊放、回收和控制技术,包括采矿机、输送系统及动力通讯电缆的吊放与回收,以及此作业过程中的测控技术;(4)深海采矿水下系统和水面系统的紧急解脱装置,用于恶劣气候或其他灾害时将水下系统和水面系统迅速脱开;(5)矿物的脱水处理、分舱存储及转运技术;(6)深远海采矿船在复杂环境下多系统装卸耦合预报及评估技术;(7)水面采矿船在风、浪、流作用下的动力定位技术。

3 我国深海采矿船的需求分析

深海采矿船作为采矿作业的生产支持和矿物存储母船,是整套采矿作业系统的中枢环节,不仅需要为采矿/集矿系统、扬矿系统及矿物存储转运系统提供动力保障,也为各采矿系统的正常作业提供推进器定位、实时监测与智能遥控等辅助支持,同时还需对采集到的矿物进行脱水处理,有效提供矿物存储空间并能适时将矿物转运至靠帮货船以便运输至陆地。因此,旧船改造受到旧船主尺度和功能的限制,仅仅适用于科研或者采矿系统中试,无法有效满足商业开采的需要。目前深海采矿船设计技术和相关专用技术完全被国外所垄断,我国基本处于空白状态,这使得我国无法进行大规模的海上矿物开采,极大地制约了我国深海采矿产业的发展。

此外,深海采矿船是深海矿物开采系统中最为重要的水面支持系统,造价约占整个深海采矿系统总投入的40%,属于典型高附加值船舶。深海采矿船涉及学科多、设计难度大、技术集成度高,目前我国船舶行业正处于转型升级的关键期,开发具有自主知识产权的深海采矿船,开辟新船型市场,增强竞争能力,将为船舶行业的跨越式发展提供有力支撑。

3.2 全球首艘深海采矿船特点分析

“鹦鹉螺”矿业公司在Solwara 1工程中进行了新船研发,船舶设计由新加坡Sea Tech公司负责完成,入级美国船级社(ABS),是全球建造的首艘深海采矿船,该船总长227.00 m,型宽40.00 m,型深18.20 m,全船配员199人(其中,船员30人,采矿作业人员169人),硫化矿储存量约为45000 t,采矿作业水深为1600 m,最大设计作业水深2500 m,能远海作业长达5年以上。采用了6台5238kW的柴油发电机组,7台2000~3500kW级的推进器。

该船特点是:

(1)功能多。深海采矿船集作业、航行、居住、保障等功能于一体。

(2)航程远。深海采矿船在深海作业,作业水深超过1500m,远离内陆,船舶航程远。

(3)作业周期长。为保证经济作业,要求深海采矿船能实现远海定位作业长达5年以上。

(4)系统复杂且集成度高。深海采矿船具有作业、航行、居住、保障等四大系统。四大系统又可细分为十余子系统,如作业系统包括集矿系统、扬矿系统、水面矿物处理系统、矿物存储转运系统等,航行系统包括定位推进系统、通讯导航系统等,保障系统包括电力供应系统、动力能源系统、船舶系统、补给系统、故障监控系统等。整船的系统复杂、集成度高。

(5)集中载荷多。特种作业设备约占整个空船重量的30%,且多数位于主甲板,设计载荷不小于10t/m2。

(6)可变载荷多。集矿、扬矿系统的布放回收状态以及工作状态等不同工况下,甲板载荷变化大。

(7)船舶舒适度要求高。整船配员199人,相当于一艘小型客船。船上起居室需设备齐全,且安装中央空调,舒适度需满足ABS船级社对船级符号为 HAB++ (WB)的要求,这也是对此类船舒适度的最高要求。

3.3 我国深海采矿船型研究思路

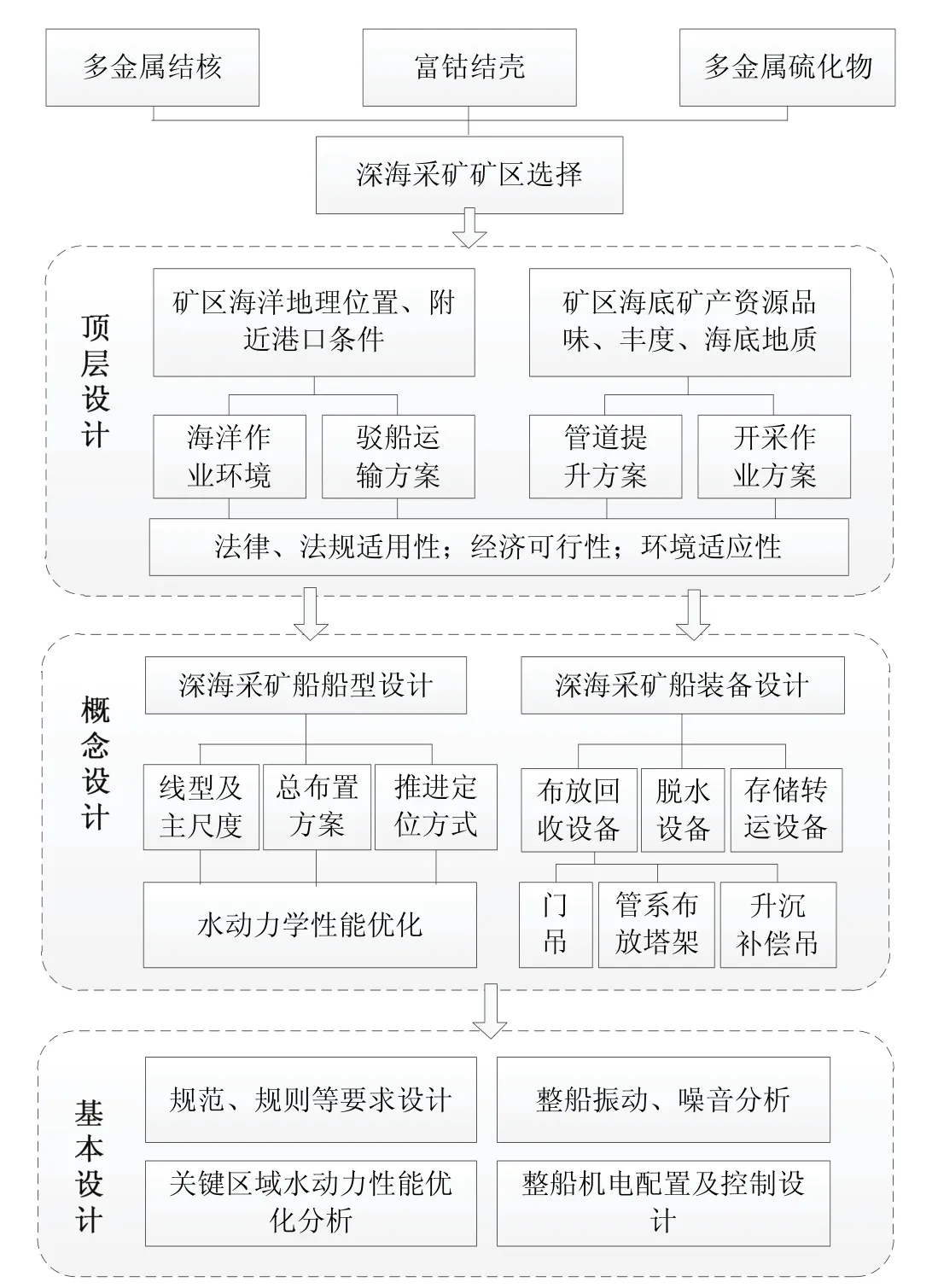

由于深海采矿船是整体采矿系统的一部分,且不同的深海其固体矿产资源的分布特征及采集方法不一样,所以,深海采矿船的设计需要经过顶层设计、概念设计及基本设计三个阶段,如图6所示。

3.3.1 顶层设计

通过收集、分析、整理目标矿区海洋环境资料,根据港口与目标矿区海洋水文气象信息数据库,以及硫化矿物的切割、破碎、收集、脱水、存储、转运等作业流程和对水面支持系统的要求,综合论证、分析并提出我国采矿船的驳船运输方案、矿物采集方案和矿物管道提升方案。在此基础上结合作业、居住、保障、航行和国际相关法律、法规等要求,为形成概念设计方案提供支撑。

3.3.2 概念设计

开展主尺度论证,合理确定符合目标矿区环境条件的深海采矿船主尺度方案;通过水动力性能优化研究,进行多推进器与深海采矿船之间的水动力流动干扰计算,确定推进及定位方式。根据顶层设计提出的作业模式,完成布放回收设备、脱水设备及存储转运设备的选型及设计,结合深海采矿船的安全性和舒适度的要求,进行居住、航行、保障、作业

功能区域的合理划分,对作业系统、设备系统进行舱室的合理布局,形成深海采矿船的设计方案。

3.3.3 基本设计

除按照常规船型基于规范、规则、主管机关要求的图纸设计外,还应开展深海采矿船以及与作业系统耦合运动的水动力性能研究,完成多工况下采矿船与水下作业系统运动及动力学耦合响应预报评估;综合运用水动力分析、结构有限元分析、疲劳分析等技术手段,识别关键结构并进行特别分析和优化,结合整船的设计作业要求,进行机电配置及综合监控设计。2亿t,具有较好的资源前景,这为我国深海矿产资源开发奠定了良好的条件和基础。

图6 深海采矿船设计思路

深海采矿装备发展已具备技术可行性。近年来海洋油气开采已获得巨大成功。目前,世界海洋油气的开采已接近3000m水深。伴随海洋油气开采而发展起来的深海动力传输与通信技术、深海电动机和液压等基础装备与组件等可直接应用于深海采矿系统;深海油气工业中管道输送技术、深海调查和作业的各类海底作业机器人技术可借鉴和移植到深海采矿工业;“鹦鹉螺”矿业采矿系统的研制进程已经证明,全球顶尖专业厂家的参与以及“设计—采购—建造”的全程生产组织与管理模式已经极大地加快了其研发进度,也可以预测,该方式将为深海采矿系统的开发提供世界一流的技术支撑和质量保障。

2016年2月,工信部和国家海洋局签订的《关于促进海洋经济发展的战略合作协议》,将深海矿产资源开发列为首位。深海采矿船作为采矿作业的生产支持和存储母船,与常规海洋工程船相比,采矿船对水下作业装备布放回收系统、矿物脱水系统、矿物存储与转运系统等关键设备的安装及总装联调提出了更高的要求。建立深海采矿船船型开发,研制关键设备,对于未来我国自主建造深海采矿船、实现勘探矿区的商业化开采具有重要意义。

4 结语

我国是世界上第一个在国际海底区域拥有三种资源矿区的国家,根据目前多金属结核合同区的执行情况,我国多金属结核合同区内推断的干结核资源量为3.54亿t,我国富钴结壳矿区内预测的湿钴结壳资源量2.6亿t,我国西南印度洋多金属硫化物矿区已发现矿点7处,初步估算潜在资源量

[1] Sterk R, Stein J K. Seabed Mineral Resources: A Review of Current Mineral Resources and Future Developments[C]. Deep Sea Mining Summit, Aberdeen: Scotland, 2015: 27.

[2] 陈新明.中国深海采矿技术的发展[J].矿业研究与开发, 2006, 26(10): 40-48.

[3] Masuda Y, Cruiekshank M J, Mero J L. Continuous bucket line dredging at 1200ft[C]. Offshore Technology Conference, Housten, Texas, 1971:94-99.

[4] 阳宁, 陈光国. 深海矿产资源开采技术的现状综述[J]. 矿山机械, 2010, 38(10):4-9.

[5] 简曲, 陈新明等. 21世纪中国的大洋多金属结核工业开采[J]. 中国矿业, 1997, 6(3):16 -19.

[6] 刘少军, 刘畅, 戴瑜. 深海采矿装备研发的现状与进展[J]. 机械工程学报, 2014, 50(2): 8-18.

[7] 邹伟生, 黄家祯. 大洋锰结核深海开采扬矿技术[J]. 矿冶工程, 2006, 26(3):1-5.

[8] 阳宁, 陈光国. 深海矿产资源开采技术的现状与发展趋势[J]. 凿岩机械气动工具, 2010, (1):12-18.

[9] 简曲. 中国大洋采矿技术发展评述[J]. 采矿技术, 2011, 1(2):9-11.

江苏省自然科学基金青年基金(BK20130109)。