信息资讯

2017-01-12

信息资讯

美军新一代作战直升机选用碳纤维复合材料

美国国防部正在为美军研发下一代垂直起降作战飞机(VTOL),用以替代即将退役的UH-60黑鹰直升机。贝尔公司生产的V-280型直升机被纳入考量。该机型在旋翼、机舱和机尾部分大量采用了碳纤维复合材料。

V-280的研发过程集结了11 家合作伙伴,进行专业的分工。其中包括GKN航空公司(负责机尾结构)、Spirit航空系统有限公司(机身)、Eagle科技有限公司(倾转旋翼)和东丽美国公司(供应碳纤维预浸料)。

根据美国航空周刊报道,V-280首次在旋翼部位使用一种碳纤维蒙皮与蜂窝芯材构成的三明治结构,它的倾转旋翼更是采用全碳纤维制造,加上其他部件的轻量化设计,大大减轻了飞机自身的质量。

据称,V-280很可能将是世界上飞行速度最快的军用直升机,巡航时速高达280 节(约518 km/ h)。对比之下,黑鹰直升机的时速仅有150 节(约274 km/h)。“V-280保持了与前任黑鹰相同的负载,但飞行速度却达到后者的两倍。”贝尔直升机先进倾转旋翼系统副总裁Vince Tobin表示说,“如果给一家黑鹰战机施以相同的载荷,它需要在半程时停下来休息。就在黑鹰战机重新加满燃油的过程中,V-280早已到达目的地了。

V-280预计将于2017年9月首飞,成为Sikorsky/Boeing SB-1(约462 km/h)飞机强有力的竞争对手。

波音将采用阿联酋碳纤维复合材料生产777X机型部件

2016年7月11日,波音公司宣布阿联酋Mubadala和比利时Solvay两家公司所成立的合资公司将成为777X机型碳纤维预浸料供应商。

波音是Mubadala-Solvay合资公司的首位客户,合资公司将为波音777X系列机型生产尾翼、地板横梁等一次结构件用碳纤维复合材料。该合资公司表示,将于2021年在阿联酋艾因(Al Ain)绿洲建设一家新工厂。

波音公司总裁兼首席执行官Ray Conner称,此次与Mubadala-Solvay合资公司的密切合作,能够满足波音777X系列机型对碳纤维预浸料的需求,同时有利于实现波音公司的几个重要发展目标。阿联酋未来先进航空工业的发展也将进一步拓展和完善波音公司高性能材料的供应链。

Mubadala公司航空航天与工程服务业务负责人Homaid Al Shimmari表示,“波音是我们重要的国际合作伙伴,我们将与Solvay一起,通过不断扩展先进复合材料产能来拓展产业链,形成先进材料生态系统。将在艾因Nibras航空产业园中建设的新工厂会成为阿布扎比的区域航空枢纽,助力实现‘阿布扎比经济展望2030’。”

波音777是最早采用复合材料生产关键结构部件的商业飞机,将拥有全球最长的复合材料机翼。波音777X将于2017年生产,2020年交付使用。

2009年以来,波音和Mubadala公司签订了多项互惠互利合作协议,其中包括先进航空复合材料的制造。2013年,波音和Mubadala公司宣布了双方新的框架战略协议,Mubadala公司自此成为波音长期的一级供应商。

Solvay公司为波音公司所有的商业飞机项目提供复合材料及粘合剂,是波音30多年的重要供应商。

瑞士RUAG集团将为阿里安6型运载火箭开发CFRP整流罩

近期,RUAG集团签订了一份新型整流罩的供货协议。合同内容包括向欧洲阿里安项目主承包商空客赛风火箭公司提供将于2020年首次发射的阿里安6型火箭的模型。

在阿里安6型火箭项目中,欧洲航天工业通过一系列新产品的开发不断提高国际竞争力。其中,多用途运载火箭将在未来30 年保证欧洲自由进出太空的安全性,并保证阿里安号在商业市场上的竞争优势。由于阿里安6型火箭有A62和A64两个版本,既能胜任轻型又能胜任重型的卫星发射任务,因此阿里安6型火箭是能够满足市场需求的理想装备。阿里安6型火箭计划于2020年首次发射,到2023年其发射频率将增至每年12 次。

RUAG集团开发的碳纤维整流罩长20 m,位于火箭尖端,为阿里安提供了气动外形,并在发射前和穿过大气层时对卫星实施保护。

RUAG集团是欧洲阿里安项目的重要参与者,从1979年12月24日,阿里安火箭首秀至今,欧洲空间局所有火箭发射任务的整流罩均产自瑞士,从无例外。另外,小型欧洲“织女星”火箭、美国“宇宙神-5”火箭也采用了RUAG集团生产的整流罩。

为了巩固在全球复合材料整流罩市场的领导地位,RUAG集团最近已开始行动,在荷兰Emmen设立了一个复合材料中心,该中心采用现代化成型工艺能够显著降低整流罩的成本。

AVS-SYS公司开发超轻航空部件

复合材料设计工程公司AVS-SYS最近开发了包括专业航空管道在内的一系列航空用超轻复合材料零部件。

该公司最初设计的碳纤维复合材料零部件主要用于刚性航空管道,但该技术同样可以用于面板、天花板、其他内饰件等众多航空部件。

AVS-SYS公司称,在不影响部件的外形和功能的前提下,新产品与现有产品相比可减质量40%,零部件的制造也完全符合相关的航空标准。该公司估算,应用新型管道后,一架窄体飞机的空气分配系统可减质量约60 kg,从而显著的降低燃油消耗,飞机服役期间的维护成本和对环境的影响也将随之减少。

AVS-SYS公司是高性能复合材料产品和体系的设计制造商,目前公司主要的研发目标是面向航空工业及其他领域,设计开发出质量更轻、加工时间更短、结构更简化、对环境影响更小、材料成本更低、可回收性更强以及与现有成型工艺兼容性更强的产品和技术。

俄商用客机MC-21大量采用复合材料

俄罗斯联合航空制造公司日前举办了一场国际新闻发布会,高调展示了最新研发的Irkut MC-21喷气式客机。该机型造价约为3.5×109美元,有望与空客320和波音737一较高下。俄罗斯联合航空制造公司新闻发言人表示,与波音和空客同等机型相比,Irkut MC-21拥有更高的能效。

为减轻机身质量,Irkut MC-21大量使用了复合材料。据介绍,该机型与空客A320相比,减轻了15%的结构质量、减少了20%的运营成本和降低了15%的油耗。

援引Aerotime杂志的报道称,在Irkut MC-21最初的设计中,复合材料的使用质量分数达到33%。而在2015年的修改方案中,因为机翼部分也采用了复合材料,这一质量分数迅速提升到40%~45%。

在飞机机翼的生产过程中,采用了碳纤维复合材料和OOA非热压罐制造工艺。一旦成功,MC-21将成为首款利用OOA非热压罐工艺生产一级结构的商用客机。“从技术角度讲,MC-21已经超越了现有的飞机以及其他飞行器。”俄罗斯总理梅德韦杰夫表示说,“我相信他将会是一款经济实惠、安全、值得信赖的飞机。它的问世表明,我国不仅有能力提振自身的航空工业水平,更有潜力与其他国家的飞机一较高下。”

这款双引擎喷气机将生产3 个型号,可搭乘的乘客数量从150~211 人不等,续航能力在5 500~6 000 km。该机型将于2016年年底开始飞行测试,2017年底完成全部认证和审查。俄罗斯联合航空公司表示目前已收到175 架订单。

斯堪尼亚碳纤维底盘减质量40%

近日,斯堪尼亚和瑞典皇家理工学院合作研究利用复合材料生产制造车辆底盘,可以有效降低车身质量达40%。车辆本身质量的减轻,在一定程度上意味着承载能力的增强、排放和油耗的降低,因此轻量化车型在国内外都深受用户欢迎,轻量化也成为各大商用车制造企业追赶的潮流。

新型轻质复合材料对未来大型车辆,特别是城市公交车和物流卡车的减质量起到关键作用。斯堪尼亚与来自瑞典皇家理工学院的Magnus Burman一同研究利用轻质材料制造底盘等其他承载部件后,使车辆实现了轻量化。

“通过一系列的试验,我们发现用轻质材料替代现有材料生产关键承载部分,可以大幅降低车身质量高达40%。”Burman说道。

基于该项研究结果,斯堪尼亚提出了利用轻质和自支撑结构替代传统车架结构的设想。在该套设计方案中,斯堪尼亚设计的一款电动车,采用碳纤维复合材料一体化轻质底盘。

当前碳纤维复合材料的价格虽然尚高,但从长远来看具有良好的经济效益。相对于普通钢材,复合材料可以整体成型,这意味着焊接点的减少,车辆自重的降低。卡车采用复合材料实现轻量化后,优势非常明显。

首先,车辆的自重降低后其有效载荷相对提高,运输效率也大大增强,满足了广大用户“多拉快跑”的要求。其次,复合材质的硬度和强度大,可有效抗老化,延长使用寿命。

另外,车质量降低后燃油消耗量和碳排放量也会下降,对于环保大有益处。美国能源部DOE等部门和机构发布的数据,汽车质量每减少10%,燃油的消耗可降低6%~8%;汽车整备质量每减少100 kg,百公里油耗可降低0.3~0.6 L。

当然,利用复合材料实现轻量化还面临诸如成本偏高、加工复杂等考验,但不可否认其将成为国内外企业寻求汽车轻量化的重要路径。

“丝翅展亭”采用西格里集团碳纤维材料

作为首个“工程展示季”活动的一部分,伦敦维多利亚与阿尔伯特博物馆(V&A)展出了一件名为“丝翅展亭” (Elytra Filament Pavilion)的作品。该装置由斯图加特大学计算设计学院(ICD)及建筑结构与结构设计学院(ITKE)组建的团队共同开发,它是基于机器人生产工艺的纤维复合结构搭建,目前在博物馆中的约翰马德伊斯基花园中展出。V&A工程展示季将持续至11月6日。在此期间,借助现场机器人,该装置的华盖部分将不断进行延伸。为了给该作品的全自动化建造提供最优支持,西格里集团提供了其SIGRAFIL 50k碳纤维产品,并给予项目团队材料方面的专业知识和建议。

西格里集团纤维与复合材料业务部主席Andreas Wüllner兴奋地表示:“我们很高兴能够为斯图加特大学在V&A‘工程展示季’中的惊艳展出提供支持,提供我们的材料与专业知识。这个作品展示了复合材料创造性应用的广泛前景,令人印象深刻。同时,它也表明现阶段复合材料部件工业生产的高度自动化已成为可能。”

该装置中所采用的SIGRAFIL 50k碳纤维代表了新一代工业用碳纤维,尤其适用于自动化生产流程。在其它应用领域中,该产品被宝马 i3、i8及新7系作为标准材料,由位于美国华盛顿州摩西湖的目前世界上最大且最为现代化的碳纤维工厂生产。复合材料(尤其是基于碳纤维的材料解决方案)具有轻量化、高耐久性、耐腐蚀性等优异特性,从而可广泛应用于许多新应用领域,涵盖汽车、航空航天、风能及压力容器等许多工业领域。

该建筑装置项目经理Moritz Doerstelmann表示:“非常感谢西格里集团对这个项目的支持以及长期以来的合作。该项目表明机器人制造纤维复合结构在建筑行业中的应用又向前迈出了一步。”

“丝翅展亭”是斯图加特大学的计算设计学院和建筑结构与结构设计学院数年来对包括建筑学、建筑工程学和仿生学在内的跨学科研究的成果。这个项目展示了如何以运算化设计及生产工艺将生物纤维结构的基本原理融入到建筑结构中。该展亭装置的创新结构是受到飞行甲壳虫的“翅鞘”启发,完全采用了机器人制造流程,使用的是玻纤和碳纤维材料。

这些元素共同造就了兼具极其轻量化与高性能结构的惊艳建筑。

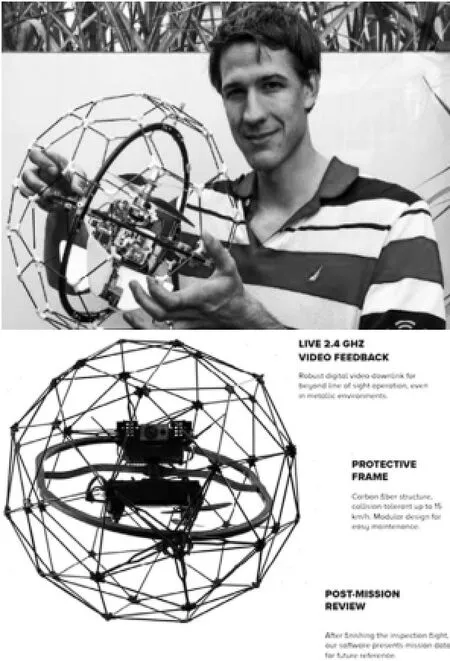

瑞士Flyability公司可碰撞无人机碳纤维材质的“球形保护罩”

2016年5月,瑞士无人机制造商Flyability在美国AUVSI Xponential无人机系统展上宣布推出可碰撞无人机—Elios。Elios的设计灵感源于对自然界昆虫飞行的研究,它拥有碳纤维保护笼和飞行控制算法,解决了无人机领域里的两大挑战: 如何处理障碍物及其碰撞;如何提高安全性,增强与人的互动。

Flyability成立于2014年,总部位于瑞士洛桑市,致力于研发与生产工业级的“可碰撞无人机”。该公司在2016年5月的美国AUVSI Xponential展会展出了Elios可碰撞无人机,其原型机Gimball在2015年由阿联酋举办的Drones For Good大赛上夺得头筹。

外部被一个碳纤维材质的“球形保护罩”所覆盖,是Elios无人机的最大特点。轻量化的碳纤维保护罩使无人机在与物体碰撞时可以回弹或旋转,进而防止无人机的本体尤其是旋翼不受到损坏。Elios主要被用在“工业检测”与“户外探险”两大专业领域,像是大型设备(锅炉、储油罐)、建筑物(桥梁)、设备通道、输油管道等的近距离拍摄检测,以及山涧、洞穴、森林和冰洞的探测探险等。

目前,石油、天然气与航运行业中,对货舱、压载舱等狭小密闭空间的检测仍以人工手段为主。Elios无人机作业风险与作业成本都将大幅降低。

碳纤维活塞连杆搭配兰博基尼

凭借着复合材料模压技术,兰博基尼第六元素概念车在兰博基尼公司旗下先进复合材料实验室内成功完成,该技术被应用于制造发动机内的活塞连杆。

如此先进的碳纤维活塞连杆的生产主要得益于拉博基尼公司目前在其先进复合材料实验室内探索的几大技术。该车间占地约743 m2,上月刚刚启用,兰博基尼的CEO斯蒂法诺多梅尼卡利(Stefano Domenicali)为其开幕剪彩。

多梅尼卡利说:“这类材料,这项研究代表了我们对未来汽车愿景的展望。”该远景涉及多项内容,包括用碳纤维连接件取代钢制连接件、将质量减轻40%~50%。V-12发动机如采用这类连接件,那么就会获得诸多益处,即功率和加速度将明显提高。公司研发部负责人毛里奇奥˙雷贾尼(Maurizio Reggiani)向《美国汽车新闻》透露,兰博基尼公司的目标拥有全球首个配备了碳纤维连接件的首部量产车。

雷贾尼表示:“我希望在一年至一年半内,公司能够完成研发并声称能够生产该款零件并将其应用到未来的发动机内。” 这项技术超越了采用预浸材料或树脂传递模塑等传统方法,极大地缩短了所耗时间。2010年兰博基尼第六元素车型中有8 成的零部件采用了该项作业技术。

实验室主管Paolo Feraboli称:“尽管兰博基尼研发部的大部分工作已于位于意大利圣亚加塔波隆尼(Sant'Agata Bolognese)的总部完成,但位于西雅图的6 人团队目前正致力于收集创新观点和理念的阶段。”

英国政府授权使用再生碳纤维

英国Oxford Advanced Surfaces(OAS)公司是一家从事表面改性和先进材料的专业公司,最近该公司获得了英国政府“创新英国奖”,奖金2.33×105英镑用以资助轻量化复合材料用再生和回收碳纤维表面改性新技术。

OAS公司采用再生碳纤维进行可行性研究。另一家英国背景的公司Oxfordshire称,OAS将创造一种新的复合材料,对汽车轻量化大有裨益。

OAS公司技术总监Jon-Paul Griffiths称,“回收的复合材料确实存在,而我们面临的挑战是如何利用现有经验,通过表面改性的方法开发出一种新型复合材料。该项目的目标是为汽车零部件供应商提供适合汽车领域大批量应用的新材料,而非小批量定制产品。如果能在材料性能、质量和成本3 者间寻求到平衡,那么新材料的应用才有价值。”

OAS公司的可行性研究项目将在一年半内完成,目标是开发出再生碳纤维数据库并生产出样品。

(以上碳纤复材)