玻纤增强热塑性复合材料公路护栏应用技术开发

2017-01-12金思宇黄有平范欣愉陈大华黄险波

金思宇,黄有平,范欣愉,陈大华,黄险波

(金发科技股份有限公司 广州金发碳纤维新材料发展有限公司,广州 510663)

玻纤增强热塑性复合材料公路护栏应用技术开发

金思宇,黄有平,范欣愉,陈大华,黄险波

(金发科技股份有限公司 广州金发碳纤维新材料发展有限公司,广州 510663)

采用连续纤维增强聚丙烯热塑性复合材料替代钢材应用在公路护栏具有耐腐蚀、优异的碰撞安全性、可回收等优势。设计开发了连续生产工艺制造公路护栏的材料和方法,试验分析了单向热塑性预浸料的铺层角度和铺层顺序对护栏力学性能的影响,运用有限元仿真模拟和实车碰撞的测试方法优化了护栏板结构参数。结果显示,上下沿高度分别为950和400 mm的复合材料护栏具有优良的碰撞安全性能,达到A级护栏的安全性能指标。

连续纤维增强热塑性复合材料; 公路护栏;设计制备;试验分析;应用研究

0 引言

公路护栏的主要作用是引导非正常方向行驶的车辆驶入正确的方向,即阻止其驶出路面区域和再次进入主要路面区域,需引导其进入路侧安全地带。所以,在公路两侧安装护栏被证明比没有护栏的公路在交通事故发生时具有更好的保护作用[1]。连续纤维增强热塑性复合材料(CFRTP)是一种质量轻、韧性高、成本低和耐腐蚀性能高的材料,比传统钢材和混凝土材料具有更高的比吸能性能,所以采用这种材料并结合良好的设计,可以达到甚至超过钢材或混凝土护栏的安全保护效果[2~4]。

作者研究分析了热塑性复合材料作为公路护栏的基础材料的安全和制造的可行性,并设计开发了具有更高安全性能的复合材料公路护栏系统,即其具有良好的碰撞吸能性能,更容易安装,并具有良好的长期使用下的老化性能。研究成果被成功应用在广州金发碳纤维新材料发展有限公司的热塑性复合材料护栏产品的产业化项目中。采用连续玻璃纤维增强聚丙烯热塑性复合材料制造的护栏产品,近期通过了实车碰撞测试,并达到了中国《公路护栏安全性能评价标准》(JTG B05-01-2013)中A级护栏要求,并在广东省清远市S354省道铺设了一段2 km长的试验线,获得了用户较高的评价。

我国对护栏及其标准的研究起步较晚,直到1970年代左右才开始对高速公路护栏开展较为系统的研究。在规范(或标准)方面,较早的为1994年交通部颁布的《高速公路交通安全设施设计及施工技术规范》(JTJ 074-94)[5],对护栏的防撞性能、应用选型、护栏材料、设计参数等方面都做了规定和说明。该规范要求护栏具有93 kJ/ m2的冲击强度,因而3 mm厚的钢制二波梁护栏就可以满足该规范要求[6]。近年来,随着我国在车辆工程及公路工程方面的快速发展,公路总里程数及汽车保有量得到极大的发展。为了适应发展的需要,交通部等部门先后制定并颁布了《高速公路护栏安全性能评价标准》(JTG/T F83-01-2004)、《公路交通安全设施设计规范》(JTG D81-2006)、《公路波形梁钢护栏》(JT/T 281-2007)等规范或标准,为公路安全护栏的建设与实施提供了重要的依据。此外,考虑我国汽车行业及安全性要求水平的提高,交通运输部修订并颁布了新的《公路护栏安全性能评价标准》(JTG B05-01-2013),对规范的适用范围、安全性评价指标以及实车足尺碰撞试验方法等内容进行了修订,使其更为完善和合理。2006年以后的规范要求护栏具有160 kJ/m2的冲击强度[7],这就要求钢材必须达到至少4 mm厚度才能满足规范要求。鉴此,为减轻质量和提高安全性能,采用复合材料等新材料替代传统材料已势在必行。

在世界范围内广泛应用的钢制金属护栏虽然具有较好的刚性和拦阻性能,但是它也具有以下先天的缺点:耐候和耐腐蚀性较差,使用寿命约在15~20 年,因需要做镀锌表面处理而生产过程污染较大;后期保养维护费用较高,尤其在国内南方地区,空气湿度较大,雨水中酸性成分较高,需要做大量的防腐蚀处理;质量较重,安装时工人劳动强度大。在近10 年,玻璃纤维增强的树脂基复合材料因其优异的性能而得到了广泛的关注,尤其是在公路护栏新材料应用方面[8~10]。然而,热固性树脂基复合材料因其较长的固化时间和不可回收性被排除在护栏的应用领域外。护栏材料由于使用量较大,且必须在较短时间内完成生产,所以具有快速和连续生产特点及可回收特性的热塑性树脂基复合材料进入了护栏选材的视野。对比热固性复合材料以及钢材护栏,连续纤维增强的热塑性复合材料具有以下显著的优点:比强度和冲击比吸能高;免维护无腐蚀,长期使用性能好;优异的成型性能和易安装特点;可快速和自动化生产;灵活多变的外观、颜色和形状;可回收。研究初步探讨了热塑性复合材料护栏的力学性能和在实车碰撞试验中的实际行为及结果,亦阐述了复合材料作为护栏应用的一种研究方法。

1 材料和工艺

研究采用广州金发碳纤维新材料发展有限公司生产的连续玻璃纤维增强聚丙烯单向预浸料(GF/PPCFRTP)制备复合材料护栏。其中玻璃纤维的质量分数是60%,采用的是巨石公司生产的无碱E玻纤。单向预浸料的拉伸强度和模量分别是750 MPa和28 GPa,单层预浸料厚度是0.30±0.03 mm。单向预浸料按照设计方案经过多层多角度铺放叠合后传送进入双钢带连续式压机内,经过连续过程的加热、加压和冷却步骤,生产出厚度为6 mm的板材。再经过水切割机切边处理就得到了符合设计尺寸要求的复合材料护栏板产品。铺层设计需要满足基本护栏板的力学性能要求,在后续章节中有描述。图1为热塑性单向预浸料、复合材料板及生产过程示意图。

2 复合材料铺层

复合材料护栏的铺层设计需要满足护栏的力学性能要求,由于单层预浸料的厚度为0.3 mm,需要采用多层复合的方式达到所需厚度。研究中复合材料厚度被设定为6 mm,即采用20 层单向预浸料层合。通过探讨几种纤维铺层方案,即不同铺层角度和铺层顺序,进一步优化护栏的力学性能,尤其是冲击性能。表1中列出了8 种复合材料铺层方案,其中方案1~5主要考虑护栏承受横向拉伸载荷的受力情况,所以0°方向为主要铺层方向,方案6~8主要考虑护栏承受扭转受力载荷情况,所以明显增加了±45°方向铺层比例。从制造工艺实施难度来看,热塑性复合材料的铺层应该尽量避免过于复杂的铺层角度,虽然这会相对弱化复合材料综合力学性能的发挥,但对降低制造成本、实现自动化生产过程以及提高产品质量具有较大的工程意义。研究对这8 种铺层方案进行了基本力学性能测试和碰撞冲击有限元计算模拟。

根据复合材料层合板理论,纤维伸直的方向是承载的主要方向。复合材料护栏主要承受冲击时沿着板材长度方向的拉伸应力和弯曲应力,以及非对称不确定应力点条件下的扭转载荷。因此,复合材料层合板铺层设计主要的原则是表层以0°铺层为主,中间以±45°为主[11],90°铺层主要作用是保证复合材料板的整体性以及保证安装打孔位置的局部强度,过多层数粘合在一起而没有其他方向铺层隔离的同向铺层,一般会引起应力集中和螺栓连接孔位的局部强度下降。复合材料护栏板既要保证碰撞时具有足够的整体强度,也要考虑在碰撞拉伸时,端头螺栓连接孔位具有足够的强度。

图1 热塑性复合材料护栏的生产示意图Fig1 Schematic diagram of production process of guardrail panel

表1 复合材料护栏铺层备选方案Table1 Different laying up methods for composites guardrail panel('s' means symmetry)

研究采用SANS DYA504B型万能材料试验机对表1中8 种铺层的复合材料护栏板进行了静态拉伸试验,以探讨铺层性能对最终拉伸强度的影响。图2为拉伸试验装置。复合材料试验样品尺寸为250×40×6 mm,从护栏板中切割取样。每个铺层方案测试了20 个试样。表1显示了最终不同铺层的拉伸最大载荷结果。其中铺层方案2显示了34.5 kN的最大拉伸载荷。虽然方案2并不是具有最多0°铺层数量的方案,但是由于30%的铺层兼顾了±45°方向,所以此方案具有较高的最大拉伸载荷,同时兼顾了一定的抗扭性能和整体性。但方案2仍需经过碰撞仿真计算模拟后才能确定是否为最终铺层方案。

3 有限元计算仿真

研究采用真实车辆模型和足尺护栏模型进行碰撞有限元仿真分析。护栏板的连接区域采用简化的强连接方式,这种简化处理主要考虑螺栓连接数量较多,如果也纳入到实际碰撞模型中会带来较大计算资源的需求,也会导致计算的无法收敛。同时有限元计算主要目的是验证复合材料护栏的铺层效果以及对车辆的拦阻和导出过程及效果作出预判,进一步优化护栏的主要几何尺寸,所以对连接端头可以适当做简化处理。计算仿真的结果需要在后续的实车碰撞试验中得到验证,以进一步判断铺层设计的合理性和优化护栏基本几何尺寸,评估车辆的碰撞效果,最终优化整体复合材料护栏系统的设计。

图3为有限元仿真计算中所采用中型客车的几何模型。车辆碰撞仿真依据交通运输部颁布的《公路护栏安全性能评价标准》(JTG B05-01-2013),其中定义了规范的适用范围、安全性评价指标以及实车足尺碰撞试验方法等内容。表2为碰撞模拟计算所需的车辆和碰撞参数。仿真中采用表1中的方案2铺层设计。

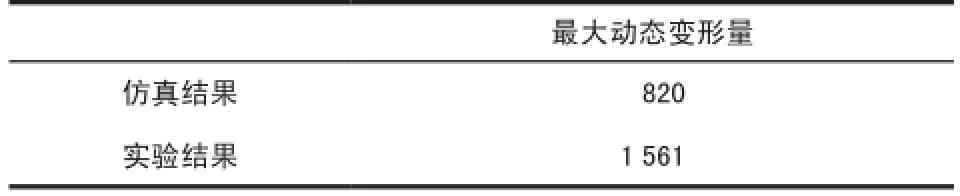

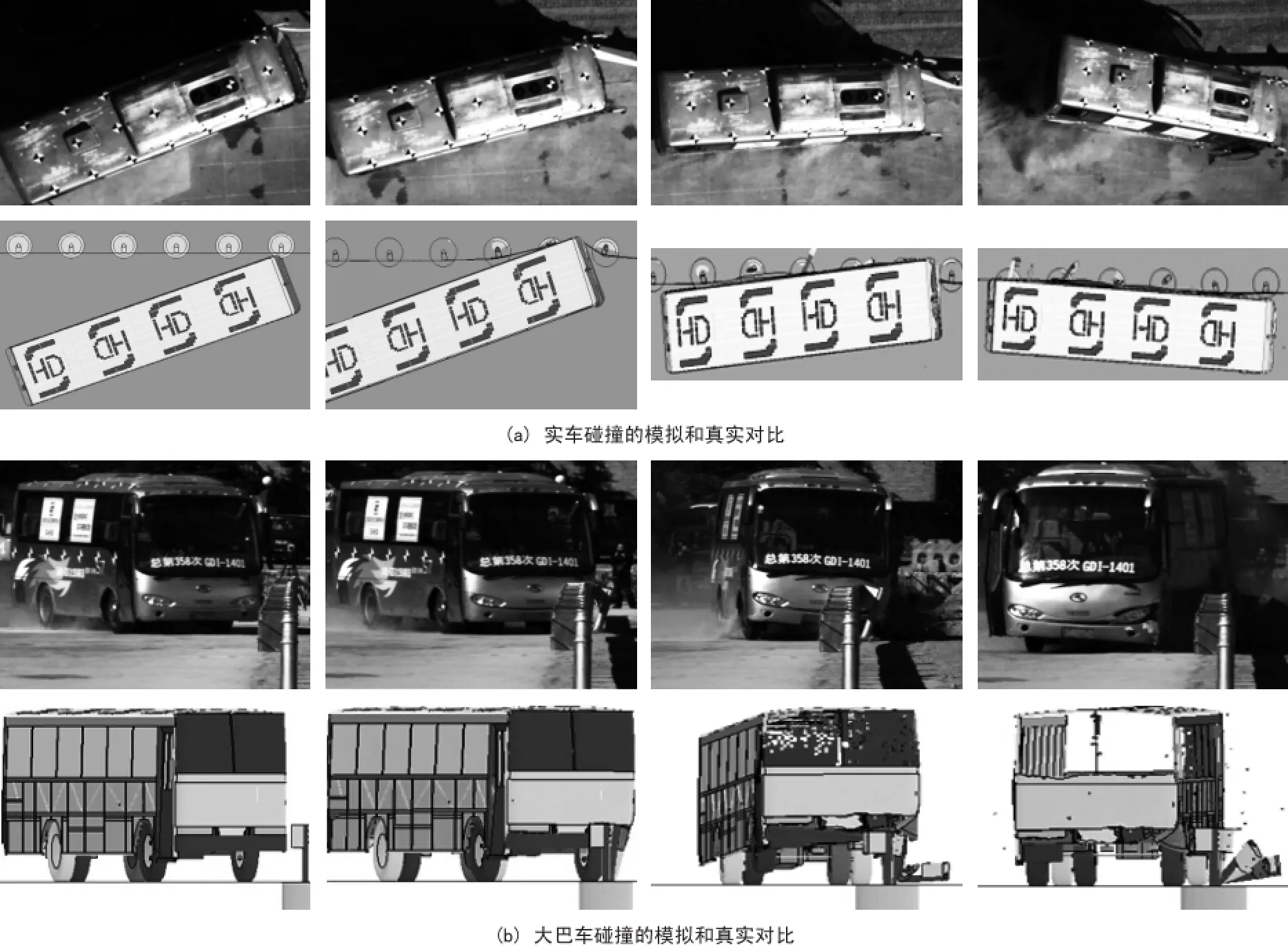

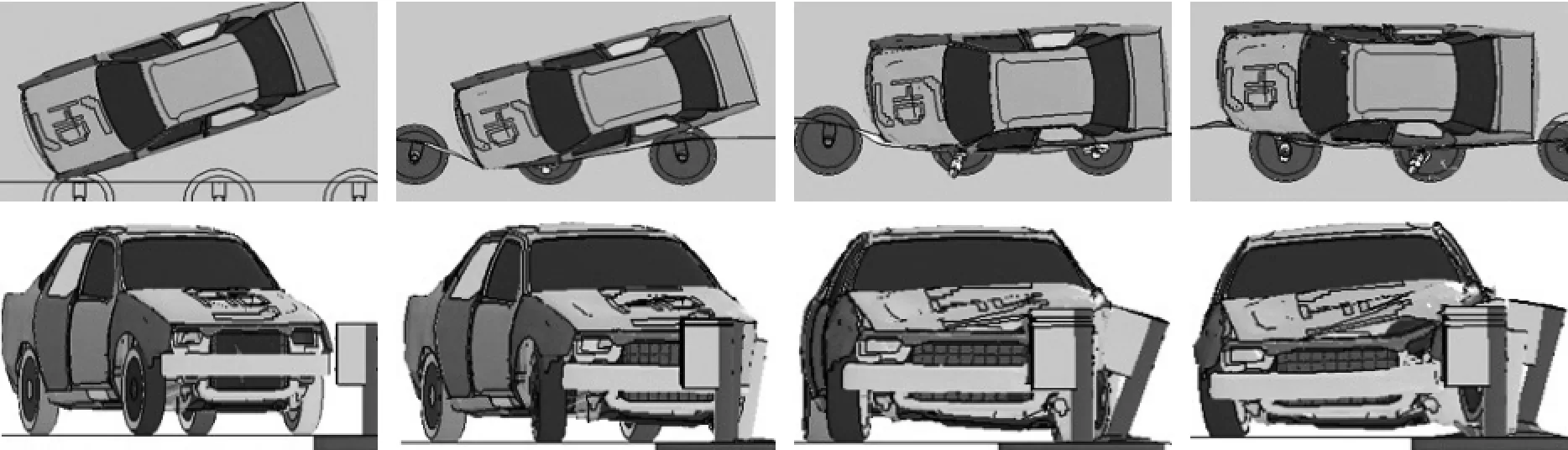

图4显示足尺实车碰撞的高速摄像照片与有限元模拟计算的对比。结果可以看出车辆在与复合材料护栏碰撞后,基本按照模拟计算的方向导出,车辆姿态基本为可控状态,侧倾在可控范围之内,方案2的铺层方案基本满足设计要求,试验结果与计算结果基本吻合。表3中列出了复合材料护栏在碰撞过程中最大横向动态位移的实际测量与计算结果。计算值比实际测量值要小45%,主要原因是因为计算中对于立柱的处理是强连接,而实际立柱安装的情况较为复杂,立柱周围土壤的变形以及立柱的埋入深度,对碰撞中复合材料护栏的最大横向位移都有较大影响。考虑到实际公路两侧的不同地理环境,护栏碰撞后的横向位移一般要限制在一定数值范围内,最好不要>1 m[5]。所以,在实际复合材料护栏安装工艺规范中,应尽量按照计算模拟过程中对立柱的边界条件设置来指导施工方案。

图2 SANS DYA504B拉伸测试系统及试样Fig2 SANS DYA504B tensile testing system

图3 有限元分析车辆模型Fig3 Model of medium sized coach for finite element analysis

表2 有限元模拟计算和实际碰撞测试车辆参数Table2 Parameters of simulated vehicle and real vehicle

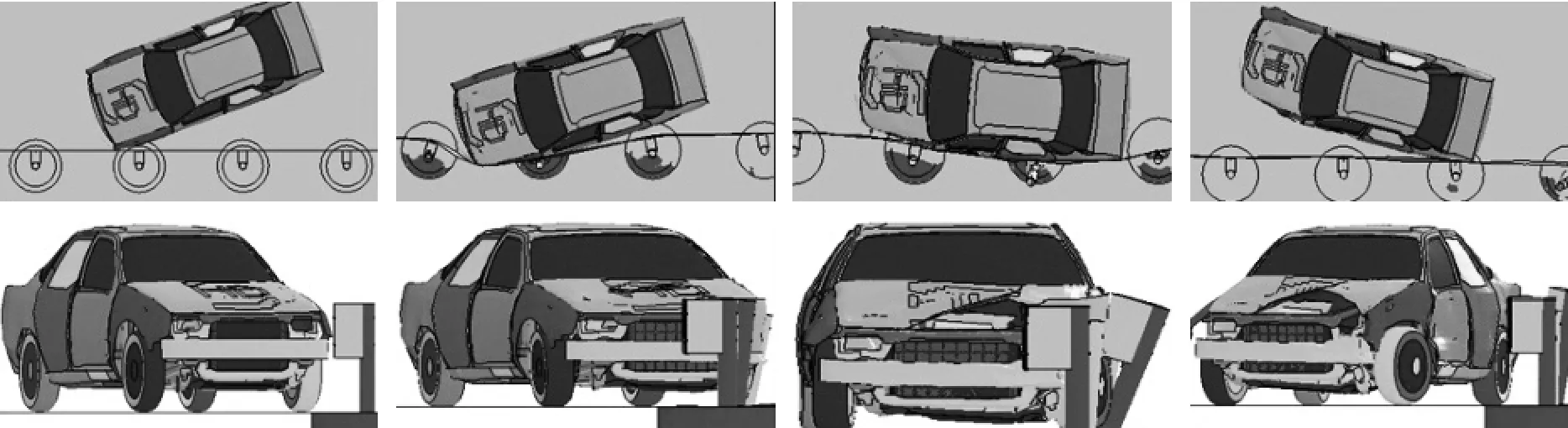

护栏高度对实车碰撞结果具有较强相关性,一般认为较大的护栏上部高度更适合拦阻较大车辆,如卡车和中大型客车,使其不易发生较大的侧倾甚至侧翻;较低的护栏下部高度更适合拦阻较小车辆,使其不易钻过护栏底部。由于考虑到护栏成本的因素,其上下宽度尺寸和上下沿高度需要经过合理的优化,既可达到相关安全规范的要求,又保持较为经济的成本范围。有限元仿真计算分析可以在不经过较为昂贵的实车碰撞测试而得到护栏高度及相关尺寸的优化结果。研究探讨了400和350 mm两种复合材料护栏的下沿高度,以及800、850、900和950 mm 4 种复合材料上沿高度的模拟计算结果。按照《公路护栏安全性能评价标准》(JTG B05-01-2013)规范的要求,小客车质量为1 600 kg,碰撞前速度为100 km/h,碰撞角度为20°。图5和图6显示了复合材料护栏下沿高度分别为400和350 mm的小客车碰撞模拟计算结果。从图中结果可以看出,两种下沿高度均可满足小客车拦阻效果,均无从护栏下方穿过的情况发生。

表3 有限元模拟计算和实车碰撞的护栏横向位移对比Table3 Maximum dynamic deformation of guardrail for simulation and real testmm

图4 实车碰撞试验与有限元碰撞计算模拟对比Fig4 Comparison of simulation and real vehicle impact test

图5 小客车碰撞模拟计算结果(护栏下沿高度400 mm)Fig5 Simulated track and attitude of small car(lower edge height 400 mm)

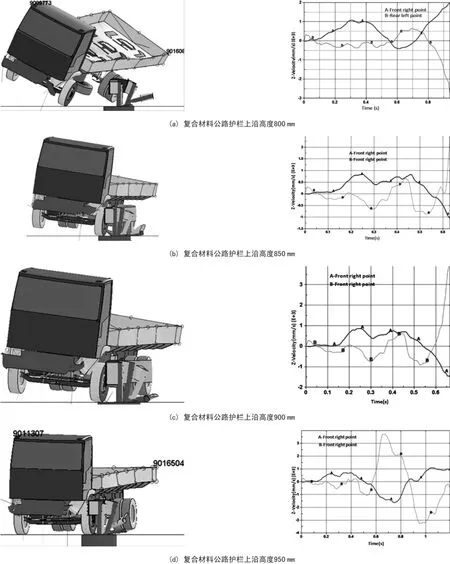

对于中大型车辆的情况,复合材料护栏的上沿高度的选择对拦阻效果具有重要影响作用。研究模拟计算了中型客车在上沿高度分别为800和950 mm两种情况下碰撞的实际效果。按照《公路护栏安全性能评价标准》(JTG B05-01-2013)规范的要求,中型客车质量为1×104kg,碰撞前速度为60 km/h,碰撞角度为20°。图7和图8显示了中型客车在这两种上沿高度条件下的计算结果。可以看出,中型客车在碰撞后其车身姿态在可控范围内,没有发生较大的侧倾或骑跨现象,车辆导出方向也在可以接受的范围内。同时结果也表明,800~950 mm的护栏上沿高度范围是可以满足中型客车的碰撞安全要求。

图6 小客车碰撞模拟计算结果(护栏下沿高度350 mm)Fig6 Simulated track and attitude of small car(lower edge height 350 mm)

图7 中型客车碰撞模拟计算结果(护栏上沿高度800 mm)Fig7 Running track and attitude of large coach(upper edge height of 800 mm)

图8 中型客车碰撞模拟计算结果(护栏上沿高度950 mm)Fig8 Running track and attitude of large coach(upper edge height of 950 mm)

图9 中型卡车碰撞模拟计算结果(Z向前右方及后左方的速度)Fig9 The running attitude of truck and Z-direction velocity of front right and rear left point

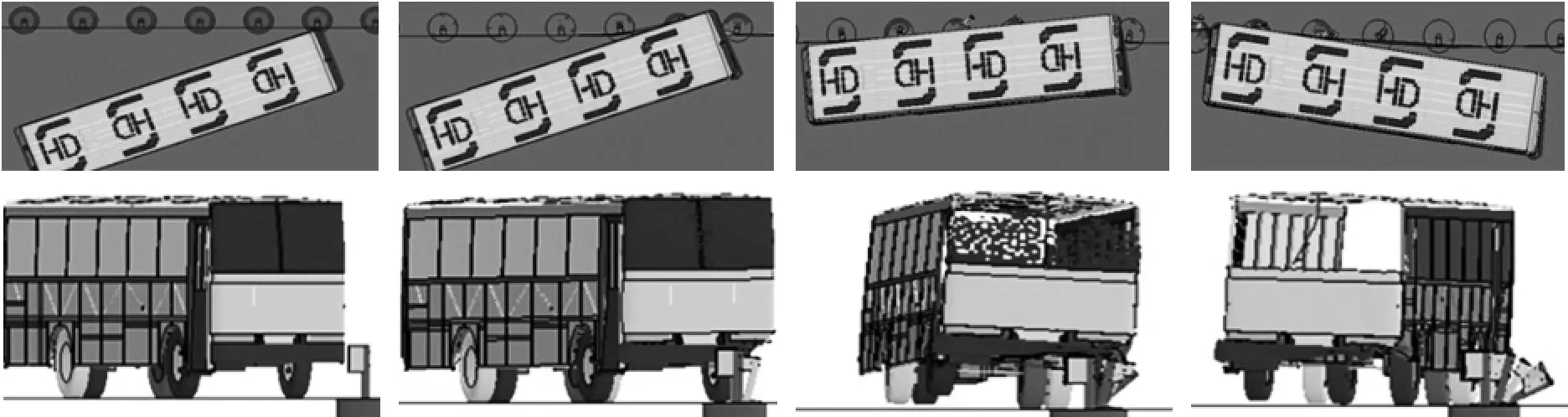

中型卡车重心的高度比中型客车要高,由于惯性作用的原因,护栏拦阻中型卡车的最大难点不仅仅在于护栏本身的强度和吸能性能,更关键的是在碰撞过程中需要保持卡车姿态在可控范围内,无侧翻等危险情况发生。所以根据国家颁布的高速公路交通工程设施标准规范,公路护栏需要在一定条件下能够拦阻中型卡车的碰撞[7]。因此初步计算研究了中型卡车在不同复合材料护栏上沿高度(即800、850、900和950 mm)的条件下,碰撞发生时的卡车姿态以及护栏状态。按照《公路护栏安全性能评价标准》(JTG B05-01-2013)规范的要求,中型卡车质量为1×104kg,碰撞前速度为60 km/h,碰撞角度为20°。图9显示了中型卡车在不同护栏高度值时的模拟情况,主要探讨了车体右后轮提升高度,以及右前轮与左后轮两处的Z向速度(垂直地面方向速度)差随时间的变化,如果二者数值较大,即表明车身姿态发生明显失控,有侧翻的风险。

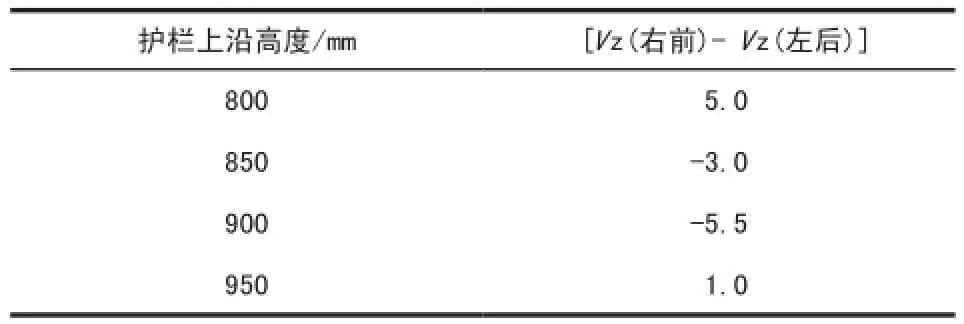

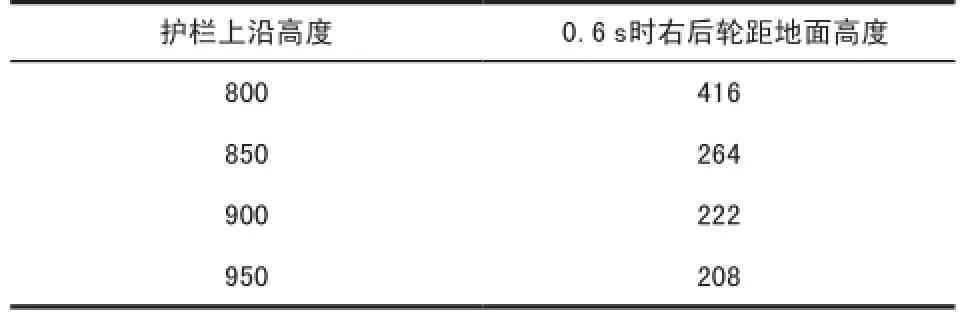

从图9可以看出,卡车前后轮的Z向速度差大约在0.6 s附近开始发生较大变化,所以研究在此时间点处右后轮的实际高度值以及对应的护栏上沿高度来判断哪种高度为较为优选的方案。表4给出了模拟计算的中型卡车碰撞过程中前后轮Z向速度差及对应的不同护栏上沿高度。表5给出了模拟计算的中型卡车右后轮在碰撞0.6 s时提升的高度值对应不同护栏板的上沿高度值。

从表5中的计算结果可以看出,当护栏上沿高度仅为800 mm时,右后轮高度达到了416 mm,卡车碰撞时侧翻的风险较大,无法保证车辆的安全性。当上沿高度为850、900和950 mm时,虽然右后轮高度有所下降,但是仅有950 mm时,Z向速度差最小,为1×103mm/s,车辆的侧翻在风险可控范围内,所以950 mm的上沿高度为较为安全的方案。相对应的,下沿高度应为400 mm可以保证卡车和小客车在碰撞中的安全规范性能要求。由于是计算机模拟计算出的上述结论,所以只能作为参考,目的是减少实车碰撞试验的次数和成本,而实车碰撞试验的最终结果才能作为护栏板设计方案的主要依据。

表4 不同护栏板上沿高度及对应的中型卡车Z向速度差Table4 Z velocity difference at last moment for guardrail with different heights

表5 中型卡车右后轮在碰撞0.6 s时提升的高度对应不同护栏板上沿高度Table5 Rear right wheel lifted height at 0.6 s for differentguardrail heights mm

4 足尺实车碰撞试验

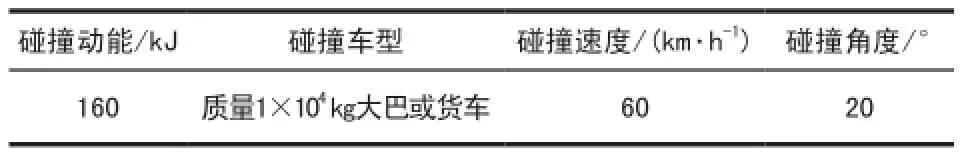

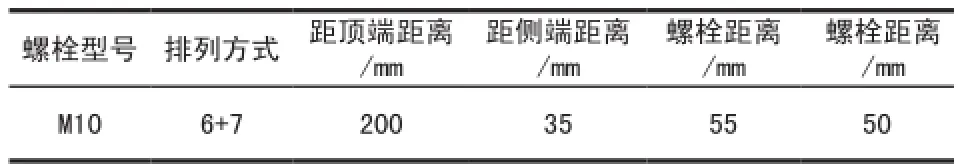

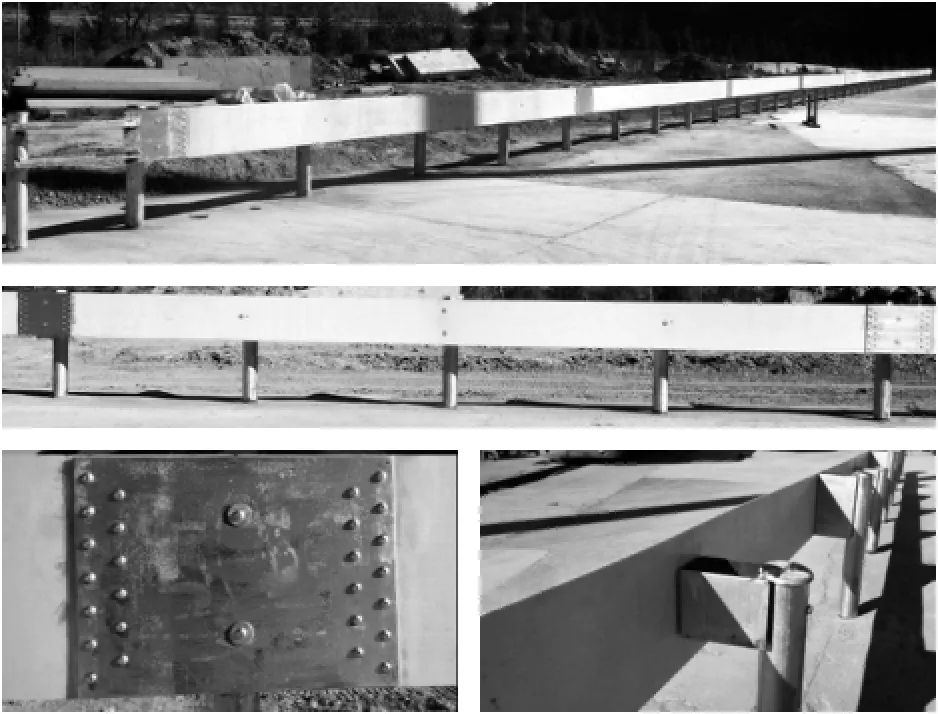

虽然有限元模拟计算可以大致研究并确定复合材料护栏整体系统方案,但是根据公路护栏安全规范的要求,需要对护栏进行足尺实车碰撞试验,以进一步验证评估护栏的拦阻有效性以及车辆的安全性。实车碰撞试验的主要车辆参数如表6所示。根据规范要求,车辆的动能需要达到160 kJ,才能有效验证上述性能要求。热塑性复合材料护栏的测试长度为72 m,最终采用的下沿高度为400 mm,宽度为400 mm,护栏上沿高度为800 mm,板厚为6 mm,铺层为方案2。没有采用模拟计算中最优的950 mm上沿高度的原因主要是经济型和低成本的要求,但基本仍在安全可控范围内。护栏安装立柱仍采用传统Q345钢立柱,固定埋深为1 m,立柱间距为2 m。表7为护栏板螺栓连接方案的技术参数。图10中采用每端13 个φ10 mm螺栓与连接板螺接的整体连接固定方案,主要考虑原则为,每个螺栓连接部位最大破坏拉伸应力的总和应大于碰撞中护栏板所受的最大拉伸应力值。图10同时展示了护栏板碰撞测试的安装整体效果和具体安装细节。

表6 中型卡车和客车实车碰撞参数Table6 Real vehicle crash test parameters

表7 护栏板连接方案Table7 Parameters of connection bolts arrangement at the joint area

图11为碰撞后复合材料护栏板的状态和效果。从照片中可以看出,护栏板基本保持完好,质量1×104kg的车辆并没有冲断护栏,也没有发生车辆侧翻和跨骑现象,车辆被护栏导入到预期的正常方向。同时也可以看到,4 个立柱发生了明显的倒伏现象,安装有防阻块的螺栓被车体摩擦剐蹭掉,但在护栏螺栓连接处没有发生明显失效现象。由此可以说明复合材料护栏完全满足规范的性能要求和车辆安全性要求,连接方案有效可靠。根据规范要求,复合材料护栏已达到A级护栏的技术要求。

图10 实车碰撞前复合材料护栏形态Fig10 Composites highway guardrail before crashing test

图11 实车碰撞后复合材料的形态Fig11 Composites highway guardrail after crash test

5 结论

阐述了轻型热塑性复合材料GF/PP护栏的材料以及连续化和自动化制造工艺方法,复合材料护栏用UD预浸料的铺层方案对基本静态力学性能的影响。有限元碰撞模拟计算分析以及足尺实车碰撞试验验证了热塑性复合材料能够满足公路护栏标准及规范对其安全性能的技术要求,能够保护车辆姿态在碰撞过程中不发生侧翻或穿越等情况,并导入到安全的方向。有限元模拟计算给出护栏的最佳上下沿高度分别为950和400 mm。但实车碰撞试验发现上下沿高度为800和400 mm时也能满足规范的安全性能要求。研究初步探讨了公路护栏采用连续纤维增强热塑性复合材料方案的技术可行性以及安全性评价,结果显示可以达到A级护栏的安全性能指标。

[1] BANK L C, GENTRY T R. Development of a pultruded composite material highway guardrail[J]. Composites Part A: Applied Science and Manufacturing, 2001, 32(9): 1 329-1 338.

[2] DAS S C, NIZAM M E H. Applications of Fibber Reinforced Polymer Composites (FRP) in Civil Engineering[J]. [3] RUSSO P, ACIERNO D, SIMEOLI G, et al. Flexural and impact response of woven glass fiber fabric/polypropylene composites[J]. Composites Part B: Engineering, 2013, 54: 415-421.

[4] ANDERSONS J, VIDERKERS N, LEITLANDS V. Evaluation of the tensile strength of a composite material for roadside restraints[J].

[5] TRANSPORT R I O H M O. Highway Traffic Safety Facilities Design and Construction of Technical Specifications[S]. Beijng: Ministry of Transport of the People's Republic of China, 1994.

[6] LUO D. Business Plan of Old Highway Guardrail Renovation Project[D]. City: South China University of Technology College of Business and Management, 2014.

[7] CCCC FIRST HIGHWAY CONSULTANTS CO. L. General Specification of Highway Traffic Engineering and Facilities Design[M]. City: China Communications Press, 2006.

[8] MANALO A. Structural behavior of fibre composite guardrails[C]//Structural behavior of fibre composite guardrails. Proceedings of the 7th International Conference on FRP Composites in Civil Engineering, CICE 2014.

[9] TABIEI A, SVENSON A, HARGARVE M, et al.

Impact performance of pultruded beams for highway safety applications[J]. Composite Structures, 1998, 42(3): 231-237.

[10] SHOKRIEH M M, DANESHJOO K, ESMAEILI M. Impact analysis of a composite guardrail[C]//Impact analysis of a composite guardrail. Proceedings of the 3rd International Conference on Steel and Composite Structures, ICSCS07- Steel and Composite Structures. 887-992.

[11] SODEN P D, HINTON M J, KADDOUR A S. Lamina properties, lay-up configurations and loading conditions for a range of fibre-reinforced composite laminates[J]. Composites Science and Technology, 1998, 58(7): 1 011-1 022.

Technical development of highway guardrail with glass fiber reinforced thermoplastic composites

JIN Si-yu, HUANG You-ping, FAN Xin-yu, CHEN Da-hua, HUANG Xian-bo

( Kingfa Sci & Tech Co. Ltd., Guangzhou Kingfa Carbon Fiber New Material Development Co. Ltd., Guangzhou 510663 China)

Continuous glass fiberreinforced thermoplastic compositeshave been applied to develop highway guardrails in this work. A mass production with rapid and automated process for producing continuous glass fiber/polypropylene was introduced. The stacking sequences of each UD plies have been developed for guardrail panels to reach a rather high mechanical property. Real vehicle crash test and numerous simulation were carried out and demonstrated the composites guardrail had reliable and protective capability. The height of installed composites guardrail was also studied and the height of upper edge of 950 mm and lower edge of 400 mm were confirmed to have the best protective efficiency. It proved the CFRTP composites can be successfully produced into a crash-worthy highway guardrail system.

CFRTP; highway guardrail; design preparation; test analysis; application research

TQ327.11; U417.12

A

1007-9815(2016)04-0056-09

定稿日期:2016-08-05

金思宇(1986-),男,四川德阳人,博士,高级工程师,主要从事复合材料成型工艺、复合材料应用以及纤维与树脂基体界面研究等,(电子信箱)jinsy050@163.com。