涂布纸/纸板K&N值与油墨干燥速度及油墨需求相关性的研究

2017-01-10颜家松周弋艳

颜家松,李 轩,周弋艳

(凯米拉(上海)管理有限公司,上海 201112))

涂布纸/纸板K&N值与油墨干燥速度及油墨需求相关性的研究

颜家松,李 轩,周弋艳

(凯米拉(上海)管理有限公司,上海 201112))

该文对不同条件下,如不同纸种、不同纸张匀度、不同压光条件、不同胶粘剂及不同瓷土用量等的涂布纸印刷性能做了测试,考察了涂布纸K&N值与油墨干燥速度及油墨需求之间的相关性。测试发现,K&N值与油墨干燥速度及油墨需求无必然相关性,多种条件改变时,K&N值不能预测相应印刷性能的变化。对纸厂质量控制而言,纸种不同,生产工艺改变,涂布纸印刷性能应重新评估,K&N值监控范围应重新建立。

K&N值;印刷性能;油墨需求;油墨干燥速度

在胶印和凹印过程中,油墨在纸面形成约1 μm厚的墨膜。同等墨色密度下,若所需油墨少,则纸张印刷更经济。对胶版印刷,Dalton证实用二次离子质谱(secondary ion mass spectrometry,SIMS)和X射线光电子能谱(X-rayphotoelectron spectroscopy,XPS)能有效确定油墨成分在印刷纸张上的分布。根据对铜版纸胶版印刷的研究,发现油墨中的颜料没有渗透进涂层,而是留在表面,而油墨干燥速度快的涂料对表面油墨中的树脂有一定消耗,这会影响最终的油墨光泽度[1]。Xiang等发表过多篇关于滤饼模型的文章。在模型中,油墨中的颜料粒子和树脂因太大不能渗透进更细的涂层孔隙中而留在表面。对印刷后涂层结构变化的调查,油墨中树脂层的形成会阻碍油墨粒子渗透进粗的涂层孔隙中[2]。

K&N值常用来评估白色或近白色纸张在一定时间内对油墨的吸收性能[3]。涂料配方不同,生产工艺等不同,涂布纸K&N值及印刷性能发生变化。一些终端客户常将K&N值作为纸张质量标准之一,认为K&N值大,油墨干燥速度快,对纸张的油墨需求即印刷经济性更担心。涂布纸印刷光泽度由纸面平滑度及油墨吸收性决定,而油墨吸收性主要由涂层孔隙度和涂布表面物理和化学性质(表面孔隙个数、微孔直径、油墨与涂层之间的接触角、表面张力等)决定。各个纸厂,生产同一纸种,即使所用涂料配方和生产工艺不同,都能达到同一印刷光泽度目标,而K&N值并不完全一样,K&N低的约20~25,高的能达到35~40,因此,K&N值与印刷光泽度没有必然联系。

本文对不同条件下,如不同纸种、不同纸张匀度、不同压光条件、不同胶粘剂及不同瓷土用量等的涂布纸印刷性能做了测试,重点考察了涂布纸K&N值与油墨需求及油墨干燥速度之间的相关性。

1 实验

1.1 实验原料

涂布原纸,面涂瓷土,胶乳,涂布淀粉,以及抗水剂、润滑剂、增稠剂等取自客户纸厂;95级重质碳酸钙(GCC),取自英格瓷(Imerys);K&N值测试油墨(型号S-89-2),天津东洋油墨公司生产;IGT标准蹭脏测试油墨,由思百吉中国有限公司提供(用于评估油墨干燥速度及油墨需求)。

1.2 实验设备

棒式涂布机,型号GBC-A4,Gist公司;压光机(压光辊组合为1只树脂辊与1只电加热不锈钢辊),DT Paper Science Oy公司;白度仪,型号Technidyne CTP-ISO,久贸(贸易)上海有限公司;透气度测试仪,型号L&W 166,Lorentzen&Wette公司;IGT印刷适性仪,型号AIC2-5 T2000,思百吉中国有限公司;色密度仪,型号TECHKON SpectroDens,Techkon GmbH公司。

1.3 测定方法

1.3.1 K&N值的测定

K&N值按GB/T 12911—1991测定。K&N值按式(1)计算:

式中:R0为涂油墨前试片表面绿光反射因数;R1为涂油墨后试片表面绿光反射因数;Rk为每批墨样校正值(文中校正值为8)。

每批纸样的K&N值为同等多个试片K&N值的平均值。

1.3.2 油墨干燥速度(油墨蹭脏)及油墨需求的测定

油墨干燥速度(油墨蹭脏)及油墨需求由IGT印刷适性仪测试,二者的测试结果均基于墨色密度达到1.7时对应的值。

2 结果与讨论

2.1 不同纸张匀度时K&N值、油墨干燥速度及油墨需求的变化

同样为定量80 g/m2铜版纸,同样涂料配方,因工厂湿部工艺波动导致纸张匀度变化。图1和图2分别显示了不同匀度的铜版纸K&N值及油墨需求和油墨干燥速度的变化(图2中,油墨干燥速度由IGT标准蹭脏纸样上干燥10 s后的色块墨色密度表征,墨色密度数值大,干燥速度慢)。

图1 不同匀度时铜版纸K&N值及油墨需求的变化

图2 不同匀度时铜版纸K&N值及油墨干燥速度的变化

由图1和图2可见,不同匀度的铜版纸K&N值基本没有差异,但油墨需求及油墨干燥速度差别明显,即K&N值没有反映出由原纸匀度差异导致的油墨需求及油墨干燥速度的变化。匀度不好的纸张,表面均匀性差[4]。油墨干燥速度及油墨需求的测试结果均基于墨色密度达到1.7时对应的值,纸张表面油墨分布不均一,导致二者测试结果产生变化,匀度好的纸张油墨需求低,油墨干燥速度更快,而匀度差的纸张,结果相反。

好的匀度带来良好的纸张印刷性能。合理稳定的打浆工艺能促进成形,改善纸张匀度及纸机运行性。湿部化学品的使用,如优选的化学品组合、用量、添加方式和顺序等,同样能改善匀度。设备及工艺参数,如匀浆辊、流浆箱浓度、浆网速比和温度等的优化,也是纸厂常用改善纸页匀度的方法[5]。

2.2 不同胶粘剂用量下不同纸种的K&N值、油墨干燥速度和油墨需求变化

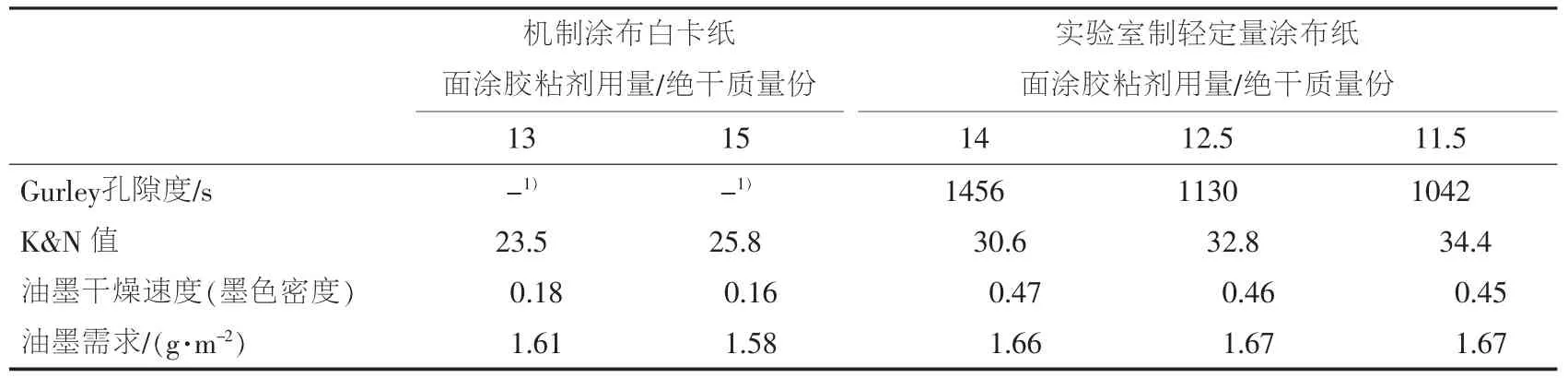

表1显示了在不同胶粘剂用量下不同纸种[机制涂布白卡纸(定量为300 g/m2)和实验室制轻定量涂布纸(定量为70 g/m2)]的K&N值、油墨干燥速度和油墨需求的变化。

表1 不同胶粘剂用量下不同纸种的性能变化

由表1可见:同纸种对比,胶粘剂用量降低,Gurley孔隙度下降,涂层结构开放,K&N值变大,油墨干燥速度加快,油墨需求基本不变或降低;而不同纸种之间对比时,K&N值大的反而油墨干燥速度慢,油墨需求也完全不同,与前述胶粘剂用量降低时变化规律相反。因此,K&N值的大小不适合用来判断不同纸种之间油墨需求及油墨干燥速度的变化。

不同纸种,生产工艺及纸张性能不同。表1中涂布白卡纸与轻定量涂布纸定量不同,一般定量大的纸张更难控制匀度,而匀度对油墨干燥速度和油墨需求都有影响;面涂颜料不同,一般窄粒径分布颜料所得K&N值会较大[6];胶粘剂种类的不同也会产生影响,涂布白卡纸面涂用100%合成胶粘剂,而通常轻定量涂布纸面涂用一部分淀粉,总胶粘剂用量较高,胶粘剂种类和用量都影响油墨需求及油墨干燥速度;涂布方式、定量、涂布层数和压光条件等都不同,多种因素交错影响K&N值以及相关印刷适性。

表2显示了不同纸种[机制涂布白卡纸(定量为300 g/m2)、机制铜版纸(定量为80 g/m2)和实验室制轻定量涂布纸(定量为70 g/m2)]测定K&N值时R0及R1的差异。

表2 不同纸种测定K&N值时R0值及R1值的差异

由表2可见,不同纸种的R0值不相同,说明纸张表面状况不一样,比较K&N值时也没有共同比较起点。综上,K&N值显然不适合用于预测不同纸种油墨需求及油墨干燥速度的变化。

2.3 不同瓷土用量及不同压光条件下涂布纸K&N

值、油墨干燥速度及油墨需求的变化

实验室设计了3个配方(T1、T2和T3,分别指面涂(Top coating)配方1号、2号和3号)验证不同瓷土用量及压光条件对K&N值、油墨需求和油墨干燥速度的影响。

其实验条件为:T1、T2和T3所用瓷土用量分别为0、10和30绝干质量份;涂料固含量和pH目标分别为65%和9;为保持低剪切黏度为(64号转子,转速100 r/min)1 200 mPa·s的目标,合成增稠剂的用量相应调整;实验室压光条件为温度50℃,压力6 MPa,4遍。“T2-压光+”指对用T2配方涂布的纸,压光时温度和压力进一步提高,温度从50℃提高到70℃,压力从6 MPa提高到8 MPa。

实验结果见表3。

表3 不同瓷土用量及不同压光条件下的涂布纸性能

由表3可见,瓷土用量多,Gurley孔隙度升高。超细瓷土与95级GCC临界颜料体积(Critical Pigment Volμme Concentration,CPVC)不同,通常细瓷土的CPVC约为43%,粗瓷土约50%,而GCC的CPVC在60%以上,CPVC越小,颜料间孔隙体积越大。用水银注入法评估全瓷土及全GCC配方在涂层总孔隙体积上的差别,发现无论是帘式涂布还是刮刀涂布,全瓷土配方都具有更大的总孔隙体积。这里瓷土用量多,Gurley孔隙度变大(更封闭),与理论上涂层孔隙体积大,涂层更开放这一论点不对应。原因可能是Gurley孔隙度测量的是空气穿过整个涂布纸所需的时间,而瓷土为片状粒子,粒子间的架桥效应易形成孔隙空间,空气在通过与纸面平行的片状粒子时绕行的距离更长,阻力更大。

图3和图4分别显示了不同瓷土用量及不同压光条件下,K&N值与油墨需求的变化和K&N值与油墨干燥速度的变化(图4中,油墨干燥速度由IGT标准蹭脏纸样上干燥10 s后的色块R1值表征,R1值数值大,干燥速度快)。

图3 不同瓷土用量及压光条件时K&N值与油墨需求的变化

图4 不同瓷土用量及压光条件时K&N值与油墨干燥速度的变化

由图3和图4可见,瓷土用量增加,K&N值升高,油墨需求降低,油墨干燥速度加快。同样配方(10绝干质量份瓷土),一定范围内提高压光温度和压力,K&N值不变,油墨干燥速度进一步提高,油墨需求略增多,K&N值没有反映出后二者的变化。一定范围内提高压光温度和压力,涂层孔隙体积及微孔直径均降低,更细的表面微孔导致更强的吸收作用占主导地位,可能是油墨干燥速度变快的原因[7]。Peter R发现同等压光温度(70℃)和压力(10 000 N)下,当压光次数达到4次以上时,继续增加压光次数,纸张光泽度持续升高,PPS粗糙度持续下降,而涂层孔隙体积(由水银孔隙率计测定,型号Autopore IV 9500)下降幅度不再明显,且油墨干燥速度(油墨黏度形成法)基本不变。Peter R也发现同等压光压力(10 000 N)及压光次数(10次)下,观察测试油墨干燥时间20~90 s内黏度的变化,发现压光温度50℃比70℃时的涂布纸油墨干燥速度更快,表面孔隙在更高压光温度下的封闭是产生这种现象的原因[8]。压光工艺影响纸面状况及印刷性能,可以根据实际需要优化压光工艺,使纸张光泽度、平滑度、印刷光泽度和油墨干燥速度等之间达到最佳平衡。

油墨需求由印刷表面同等油墨用量下的墨色密度决定。ISO标准密度的计算值(不是直接测量值)是一定波长范围内离散间隔下光谱权重因子和光谱反射(或透射)因素的卷积[9]。反射回设备接收器(或人眼)的特定频谱有色光越多,反射率越大,色密度越高。胶粘剂用量降低或瓷土用量增多时,涂层孔隙体积增加,油墨需求降低;而提高压光温度和压力,孔隙体积下降,油墨需求升高。这2种情况下,涂层孔隙体积大,光散射系数高,对涂层表面胶印油墨的光散射同样有帮助,可能是墨色密度提高、油墨需求降低的原因。

2.4 不同测试时间下的K&N值

由前述,测试不同纸种K&N时R0值和R1值都不同,说明纸面光学性能影响K&N值。降低胶粘剂用量或增加瓷土用量时,涂层孔隙体积增加,K&N值升高,涂层的孔隙体积也影响K&N值。

图5显示了不同测试时间下的K&N值。

由图5可见,对定量为300 g/m2涂布白卡纸,测试时间1~4 min内,测试时间越长,油墨越干燥,K&N值越高,说明油墨干燥速度也会影响K&N值。而在一些情况下,当生产工艺改变时,涂布纸R0值、孔隙体积和油墨干燥速度这三者都会改变。如瓷土用量从0绝干质量份提升到30绝干质量份时,R0值从83.33下降到82.72,孔隙体积升高,油墨干燥速度加快。K&N值本身是包括油墨干燥速度在内的多因素作用后的产物,逻辑上不能由结果来確定多个影响因素中某一特定因素的变化。

图5 不同测试时间下的K&N值

3 总结与结论

总结以上实验结果:涂布纸匀度好,油墨需求低,油墨干燥速度快,而匀度差的纸张,结果则相反,K&N值没有反映出原纸匀度差异带来的油墨需求及油墨干燥速度的变化;一定范围内降低胶粘剂用量或增加瓷土用量时,涂层孔隙体积增加,K&N值升高,油墨干燥速度加快,油墨需求降低;同等配方提高压光温度(50℃提高到70℃)和压力(6 MPa提高到8 MPa),涂层孔隙体积下降,K&N值不变,油墨干燥速度加快,油墨需求升高,推测特定条件下,涂层孔隙体积影响油墨需求,孔隙体积大,光散射增强,油墨需求降低;纸种不同,生产工艺不同,涂料配方等不同,多种条件改变时,K&N值不能预测相应印刷性能的变化,其本身也受多因素影响。

由此,K&N值与油墨需求及油墨干燥速度无必然相关性。对纸厂质量控制而言,纸种不同,生产工艺改变,涂布纸印刷性能应重新评估,K&N值监控范围应重新建立。

[1] Dalton J S.Investigation into the distribution of ink components throughout printed coated paper[J].Physicochemical and Engineering Aspects,2002(205):199-213.

[2] Xiang Y,DW Bousfield.Influence of coating structure on ink tack dynamics[J].Journal of Pulp and Paper Science,2000,26(6):221-227.

[3] GB 12911—1991《纸和纸板油墨吸收性的测定方法》[S].北京:中国标准出版社,1992.

[4] 刘小闹,陈蕴智.纸张匀度对印刷性能的影响[J].国际造纸,23(5),2004:31-35.

[5] 吕鸣.纸张匀度对产品质量的影响因素[J].广西轻工业,2002(5):31-33.

[6] 周锐,郭子坤,谢宇鹰.沉淀碳酸钙在涂布白纸板涂料上的应用研究[J].造纸科学与技术,26(4),2007:54-58.

[7] SchÖlkopf J,P A C Gane,Cathy J Ridgway,et al.Influence of inertia on liquid absorption into paper coating structures[J].Nordic Pulp and Paper Research Journal,2000,15(5):422-430.

[8] Peter R.Pore structure change due to calendaring and its effect on ink setting behavior-Review and novel findings[J].TAPPI Journal,2010,9(1):27-35.

[9] ISO 5-3-2009,摄影和图像技术-密度测量[S].国际标准化组织,2009.

Research of Correlation between K&N Value and Ink Drying Rate&Ink Demand of Coated Paper/Paperboard

YAN Jia-song,LI Xuan,ZHOU Yi-yan

(Kemira(Shanghai)Co.,Ltd.,Shanghai 201112,China)

This paper measured printability of coated paper/paperboardwith various conditions,such as different paper grades,different paper uniformity,different calender settings,different binder/clay dosage and so on,studied the correlation between K&N value and ink drying rate&ink demand particularly,found that the correlation was not inevitable,K&N value was not suitable to predict the corresponding change of printabilitywhen a variety of conditions changed.For quality control in paper mill,K&N value monitoring scope should be re-established,printability should be reassessed when production process had changed.

K&N value;printability;ink demand;ink drying rate

TS762.2

A

1007-2225(2016)05-0019-05

颜家松先生(1977-),凯米拉上海研发中心高级研究员;主要从事造纸涂料化学品的技术服务和研发;E-mail:samuel.yan@kemira.com。

2016-09-19(修回)

本文文献格式:颜家松,李轩,周弋艳.涂布纸/纸板K&N值与油墨干燥速度及油墨需求相关性的研究[J].造纸化学品,2016,28(5):19-23.