工程机械液压系统改进探析

2017-01-10李健

李健

(中国铁建国际集团,北京 100855)

工程机械液压系统改进探析

李健

(中国铁建国际集团,北京 100855)

工程机械由于作业条件艰苦、施工难度大等特点,其液压系统容易出现很多问题,同时维修难度高造成较大的成本支出。本文在工程机械液压系统分析的基础上,针对现实中经常出现的液压系统故障,提出了三个方面的改进措施。

工程机械;液压控制;改进

液压系统是大型工程机械中最重要的组成部分之一,由于工程机械大多在野外使用,一旦液压系统出现问题,维修难度很高,同时延误工期将带来巨大的经济损失。有基于此,通过对工程机械液压系统的改进,能够提高工程机械的环境适应性和可靠性,具有重大的现实意义。

1 工程机械液压系统技术分析

工程机械液压系统在进行作业过程中,需要利用液压泵将发动机输出的机械能转化为液压能。在这一过程中,液压阀负责分配和调节液压泵的输出功率,同时系统输出的压力和流量的参数也受到液压阀的控制。将机械能转化为液压能只是液压系统工作的第一步,而后通过液压马达和液压油缸将液压能转换为机械能,驱动机械运转完成作业动作。工程机械液压控制系统需要通过调节液压泵排量、发动机的转速以及控制阀的开度来实现动力、节能和效率的改进。

1.1 液压系统功率控制分析

液压功率P0=pq/60,液压系统的压力大小由负载的大小决定,由此看来,压力不在液压系统控制的范围之内,真正对液压系统功率有影响的参数是流量。在此分别从液压阀和液压泵的流量两个方面进行探讨。液压泵流量公式为q0=V×n,由此看来可以通以下两种方法来进行调节:首先通过液压泵的转速进行调节,称之为变频调速方式;其次,可以通过排量的调节完成,称之为容积调速控制。在现实使用中,发动机转速要求相对平稳,故而有效的调节手段是对流量的控制,液压泵输出的流量通过液压阀的二次调节实现更为精确的控制。

1.2 液压系统流量控制分析

想要实现阀控调速对于流量的控制,需要降低并联回路中的相对液阻,这其中大部分的流量能量浪费在对外做功中。在工程机械液压系统中,液压阀电磁铁的响应频率较低,主要集中在10Hz左右,但是高速电磁铁能达到20Hz响应频率,将高频控制和低频控制相结合,通过优化设计,使用液压泵和比例阀共同对流量进行控制。在进行液压控制时,首次排量通过变量泵实现,然后比例阀自动进行二次调节。目前应用最广泛的控制方式有负流量控制方式、负载敏感控制和正流量控制方式,如图1、图2所示。

图1 负流量控制系统原理图

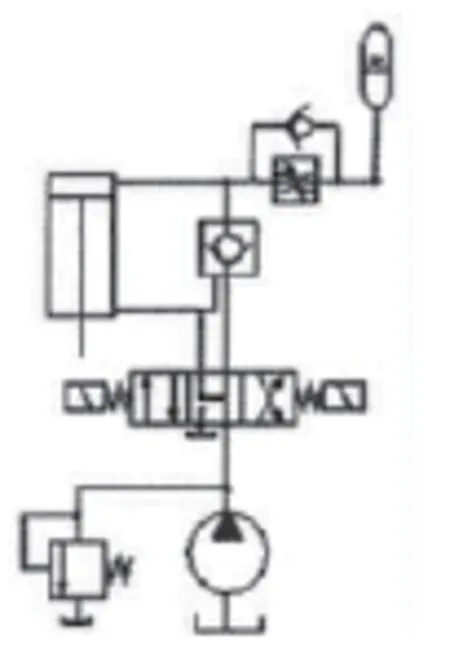

图2 正流量控制系统原理图

在负流量控制过程中,变量泵的排量通过主阀中位的流量泵实现,两者的安装方向相反;而在正流量控制中,液压泵和液压阀由同一个信号进行控制,能够有效提高响应速度。

2 工程机械液压系统常见故障分析

(1)液压系统动力不足。产生这一问题的主要原因有以下几个方面:①溢流回路或者压力回路短接。②发生严重泄漏。③液压油没有进入液压系统。④液压泵输出功率不足。针对于这一问题,下面进行具体的分析:首先,应该对液压泵的输油功能进行检测,可能的原因有零件磨损,液面过低,吸油阻力过大等;其次,应该检查回油管,查明有无漏油缺口,可能的原因有调定压力过低,溢流阀被卡死或者因脏物侵入导致不能工作,阻尼孔堵塞等。

(2)液压系统噪声过大或者振动。振动和噪声通常是同时出现的,产生这类问题的主要原因在于:液压油中混入空气,输油量波动剧烈,液压元件与液压系统产生共振,管线过长及固定不牢等。

(3)液压系统执行元件出现爬行现象。爬行现象工程机械液压系统经常出现的一种故障,主要发生在低速运行过程中。导致爬行现象的主要原因有以下几类:液压泵和阀门等部件磨损严重、液压油被污染、液压缸内阻力超出、空气侵入液压缸内等。

3 液压系统改进研究

(1)液压系统保压设计与改进。工程机械液压系统在保压设计方面采取的常规设计通过使用多缸系统和泵卸荷回路来保证压力输出。这种设计在实际应用中发现,其保压效果的好坏与保压元件的性能有较大关系。本文研究了蓄能器、单向阀和液控单向阀三种常用的保压元件的保压效果。

实验方案简述如下:构建一个由油泵、电磁换向阀、液压缸和溢流阀等组成的基本液压回路,分别将上述保压元件加入其中,测试液压系统在10MPa条件下的压力变化,通过保压时间和压力降幅来评价保压元件的效果。

实验结果分析如下:①单向阀通过截止的原理实现保压效果,保压时间较短,2min后压力开始下降,其保压性能可靠性较差,如图3所示。②液控单向阀的保压效果有一定提升,10min内压力变化在0.1MPa之内,表明其反向密封效果较好。③效果最好的蓄能器在24h之内保压效果很好,压力下降保持在0.1MPa之内,如图4所示。

图3 单向阀或者液控单向阀液压回路

图4 蓄能器液压回路

比较可知,蓄能器的保压效果最好。结合具体使用情况,分析可知,虽然液控单向阀具有较好的保压效果,但结构设计不合理,在使用过程中容器磨损锥阀或者污油侵入,导致液压油的泄漏,最终导致保压性能降低。在使用蓄能器的液压系统中,保压效果普遍较好,即使在发动机熄火的情况下,仍可以保证工作装置安全放下。因此在此推荐蓄能器作为工程机械液压系统的保压元件。

(2)蓄能器改进蓄能器主要有气囊式、活塞式、隔膜式、重锤式、弹簧式等几种结构形式。气囊式最高工作压力可达200MPa;活塞式最高工作压力可达21MPa;隔膜式主要应用用于航空机械;重锤式常用于大型固定设备,最高工作压力可达45MPa;弹簧式用于小容量及小于1.2MPa的低压系统。其中,气囊式蓄能器由气囊将气腔与油腔分开,不会产生油气混合,而且胶囊惯性小,反应灵敏,易维护,因此被广泛使用。

实际应用中由于充气压力不当、工作压力过高、工作压力过低或相邻液压元件泄漏均可能引发蓄能器出现故障。为了减少液压元件泄漏,除了采用传统的密封圈方式外,还可以采用先进的密封胶方式,如将SL8081液态垫涂布于结合面,它会在高温下逐渐生成不溶的无机高分子聚合物,不但具有耐压力高、涂布工艺性好、无毒、不燃的优点而且拆卸方便。

(3)节能改进。工程机械液压系统由于工作条件恶劣,载荷变化大,通常会造成较大的能量损失。其损失主要包括以下几点:①发动机与油泵功率匹配不合理而造成的能量损失。②液压油流经控制阀中位时的空负荷回油流量压力损失。③超载时的溢流损失。④液压油流经管路的压力损失。要使工程机械液压系统减少能量损失,首先应从发动机与油泵的功率匹配着手,尽量减少流量损失。

目 前国内外对于工程机械液压系统进行节能改进采用的主要手段有:①流量控制。通过流量控制进行节能改造,主要的设计思路是尽力控制设计主控多路阀门位于中位,在这种情况下油泵的输出流量可以达到最小,能够有效的避免多余流量输出造成的能源浪费。②负荷传感控制技术。由于负荷传感控制技术具有以下技术优势,控制能力不受负荷压力和油泵输出流量的影响,在液压系统的节能控制方面应用较多。其中主要控制压力补偿器到负荷传感作用的阀门设计位置如下:操纵阀门与油泵之间;执行器与操纵阀门之间;回油路和执行器之间。虽然阀门位置有所不同导致的控制精度略有差距,但是均能有效的实现按需分配流量以达到节能的目的。

4 结语

工程机械的考核指标主要包括作业效率、可靠性、能耗和使用寿命等方面,液压系统作为其中重要的组成部分,一旦出现问题会带来严重的后果。在分析实际生产中工程机械液压系统常见故障的基础上,针对液压系统保压设计、蓄能器改进和节能方面的优化设计三个方面,进行了探讨并提出改进意见。

[1]白琼.工程机械常见液压系统问题分析及控制[J].工程技术:引文版,2016(5):00159~00160.

[2]郝国强,谢耘,刘晓梅.装载机先导液压系统的故障分析和改进设计[J].工程机械,2005,36(2):51~54.

TH137

A

1671-0711(2016)11(下)-0043-02