陶瓷/泡沫铝/铝合金抗线性射流侵彻性能分析及结构优化

2017-01-10苟瑞君

孙 丹,苟瑞君

陶瓷/泡沫铝/铝合金抗线性射流侵彻性能分析及结构优化

孙 丹,苟瑞君

(中北大学化工与环境学院,山西太原,030051)

为探讨新型复合装甲抗侵彻性能,根据应力波传播特性对陶瓷/泡沫铝/铝合金复合结构进行了理论分析,并从不同组合的面、背板厚度比和泡沫铝夹芯厚度两方面,研究了该复合装甲能量吸收规律、应力波衰减规律。结果表明:同一厚度比下,随着泡沫铝厚度的增大,复合装甲背板质点速度与应力波峰值都呈负指数规律减小;同一泡沫铝厚度下,厚度比增大时,泡沫铝及装甲结构吸收的能量先增加后减小,泡沫铝厚度为2.4 mm、厚度比为1.25时,复合装甲结构抗射流侵彻性能最好。

复合装甲;抗侵彻;应力波;能量吸收;射流头部速度

随着装甲防护新趋势的不断推进,新型夹层复合装甲结构因其灵活的芯层设计和材料选择受到了国内外防护领域研究者的关注[1]。目前,复合装甲中最常用的材料类型有碳纤维和陶瓷以及以泡沫铝为代表的泡沫材料等。Wilkins[2]首次揭示了陶瓷复合装甲抗侵彻性能的优越性。言克斌[3]模拟了陶瓷/橡胶复合装甲中对不同厚度橡胶夹层的侵彻性能。张培文[4]研究了泡沫铝在爆炸冲击下的动力响应性能。张明华[5]发现泡沫铝复合结构相对于纯铝板具有较好的抗侵彻性能。然而,目前国内外关于对陶瓷与泡沫铝组合装甲抗射流侵彻的研究鲜有报道。在侵彻过程中合理配置面板和背板的厚度比,能够有效提高复合装甲的抗侵彻性能[6],因此对该新型复合结构组成的研究也具有重要的实际意义。本文首先运用应力波传播特性从理论层面研究了陶瓷/泡沫铝/铝合金复合装甲的抗侵彻性能,然后基于ANSYS/LS- DYNA软件对该复合装甲进行了仿真模拟,从不同的陶瓷与铝合金背板厚度比和泡沫铝夹芯厚度分析了复合装甲的能量吸收规律、应力波衰减规律、射流头部剩余速度以及射流的不稳定性等,为复合装甲结构的设计提供参考。

1 算法及材料的选取

1.1 材料的选取与结构设计

本研究中线型切割器材料参数参见文献[7];陶瓷材料选用*MAT_JOHNSON_HOLMQUIST_CERA MICS模型;中间夹层的泡沫铝采用材料模型*MAT_ CRUSHALBE_FOAM进行描述;LD7铝合金采用材料模型*MAT_PLASTIC_KINEMATIC进行描述。材料参数如表1所示,整体结构示意图见图1。

图1 模型整体结构示意图

表1 材料参数(cm、g、μs)

Tab.1 Material parameters

1.2 算法分析

线型切割器和空气部分的算法参照文献[7]。在接触算法中,对泡沫铝芯层设置自接触(*CONTACT_ AUTOMATIC_ SINGLE_SURFACE),并对泡沫铝材料添加失效准则。装甲结构采用拉格朗日网格建模,通过流固耦合算法将两者连接起来。

2 陶瓷/泡沫铝/铝合金装甲结构抗射流侵彻理论分析

2.1 应力波传播对复合装甲质点速度的影响

线型聚能切割器侵彻复合装甲过程中关于射流及应力波传播特性的假设:(1)将射流看作准定常不可压流体进行研究;(2)射流侵彻复合装甲时产生的应力波为平面波;(3)忽略应力波在陶瓷及铝合金中的衰减,只考虑在泡沫铝中的衰减;(4)仅考虑应力波在复合装甲中传播一次的情况,不考虑其反射作用。

当射流侵彻陶瓷面板时,根据伯努利方程[8]得射流开坑点A处陶瓷面板上质点的速度为:

(1)

当应力波传播到B点时,根据应力波透射原理得透射后B处泡沫铝质点的速度为:

(2)

应力波在铝合金背板上反射后质点速度为:

(4)

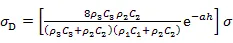

联立上式可得,射流侵彻面板时产生的应力波经过反射与透射作用在铝合金背板上的质点速度为:

式(5)中:11、22、33分别为陶瓷面板波阻抗、泡沫铝波阻抗、铝合金背板波阻抗。

根据式(5)可知,射流作用在背板上的质点速度仅与夹芯层的厚度和面板质点速度有关,随着泡沫铝夹芯层厚度的增加,背板质点速度呈负指数规律减小,减小速率逐渐降低。

2.2 应力波在复合装甲结构中的衰减

射流侵彻复合装甲陶瓷面板时产生压缩波,使背板变形甚至穿透,导致应力波传播到泡沫铝与铝合金背板接触面时发生卸载,形成振荡射流。射流侵彻铝合金背板时,应力波在陶瓷面板与泡沫铝夹层面上发生反射,反射波进入铝合金背板,通过背板质点运动影响射流的稳定性。

根据伯努利方程,射流侵彻陶瓷面板时应力波强度:

应力波经透射与反射后,射流在铝合金背板处的应力为:

根据文献[10]知,射流在复合装甲中的断裂时间为

(8)

由式(7)与式(8)可知,随着泡沫铝夹层厚度的增加,射流在铝合金背板处的应力呈负指数规律减小,射流断裂时间延长,相同时间内射流侵彻复合装甲后的剩余速度增大,即装甲结构的抗侵彻性能降低。因此,在满足复合装甲抗侵彻性能的前提下,泡沫铝夹芯层的厚度取最小值时,射流受到的干扰最大,复合装甲的抗侵彻性能最优。

3 理论计算与数值模拟结果分析

对复合装甲抗侵彻性能常采用装甲结构的面密度来进行评估,面密度的参考值选取2mm陶瓷+0.8 mm泡沫铝+2 mm铝合金,=1.302 8 g/cm2。对于一定面密度的陶瓷/泡沫铝/铝合金复合装甲,在侵彻过程中合理配置面板和背板的厚度比,能够有效提高复合装甲的抗侵彻性能。

3.1 聚能射流头部剩余速度

在面密度相同、不同厚度组合情况下,陶瓷/泡沫铝/铝合金装甲结构的射流头部剩余速度如图2所示。

图2 射流头部剩余速度曲线图

分析可以得到:(1)同一厚度比下,随着泡沫铝夹芯层厚度的增加,射流头部剩余速度先降低后升高。当泡沫铝厚度>2.4 mm时,最大速度与最小速度的变化区间相对较小;当泡沫铝夹芯层厚度为2.4 mm、厚度比为1.0时,射流头部剩余速度最低;同一厚度比下,泡沫铝厚度分别为2.4 mm、3.2 mm时,射流头部剩余速度较低,装甲结构抗射流侵彻能力较强。(2)同一泡沫铝厚度下,随着厚度比的增加,射流头部剩余速度先下降后升高;厚度比为1.00和1.25时,射流头部剩余速度较低,即装甲结构的抗射流侵彻能力较强,并且厚度比为1.25时,随着泡沫铝厚度的增加,射流剩余速度变化较为规律且变化幅度较小。

3.2 泡沫铝厚度对装甲抗侵彻性能的影响

为进一步分析聚能射流侵彻下泡沫铝厚度对其抗射流侵彻性能的影响,保持陶瓷与铝合金厚度比=1.25不变,选定泡沫铝厚度0.8 mm、1.6 mm、2.4 mm、3.2 mm、4.0 mm,具体数值见表2。

表2 不同泡沫铝厚度时各板厚度值 (mm)

Tab.2 The thickness value of other plates in different thickness of aluminum foam

理论计算线型聚能切割器侵彻复合装甲时射流作用在铝合金背板处的质点速度D、应力波峰值,并记录数值模拟过程中射流头部剩余速度、复合装甲能量吸收量。不同泡沫铝厚度下各参数的变化曲线如图3所示。由图3各项参数值对比分析,可以得到以下规律:(1)随着泡沫铝厚度的增加,复合装甲背板质点速度D与应力波峰值都呈负指数规律减小,减小速率逐渐降低,应力波经过复合装甲后初始应力分别衰减了89.5%、90.9%、91.9%、92.6%、93.0%。(2)随着泡沫铝厚度从0.8mm增加到2.4mm,射流头部速度下降明显,泡沫铝厚度为2.4mm时,射流头部剩余速度最低;(3)装甲结构的总吸收能量随着泡沫铝厚度的增大呈先增大后减小的趋势,2.4mm时能量吸收最多;而泡沫铝芯层吸收能量随着厚度增加明显增大,占装甲结构总能量的百分比依次为5.25%、14.64%、18.77%、23.39%、35.24%。结合理论分析综合来看,泡沫铝夹芯层厚度对复合装甲的抗侵彻性能有较大的影响,泡沫铝厚度为2.4mm时,复合装甲的抗侵彻性能最好。当泡沫铝厚度为2.4mm ,夹芯层内应力波的传播和衰减规律如图4所示。

图3 不同厚度泡沫铝的对比曲线图

在射流侵彻方向上,泡沫铝夹芯层自上而下等距离选取观察点,通过应力——时间曲线来观察应力波在泡沫铝夹芯层内的衰减情况。由图4可得:应力波峰值在泡沫铝夹芯层内传播时受到较大的衰减,并且呈负指数规律衰减。

图4 各观测点y方向的应力——时间曲线图

通过理论分析,应力波作用在铝合金背板处的应力峰值为应力波从泡沫铝透射进铝合金背板时的2倍。理论计算值铝合金背板处应力值为0.57GPa,如图4所示,数值模拟中泡沫铝与铝合金背板处应力为0.298GPa,与理论值相比,误差为4.6%,该误差在允许误差范围内。通过理论分析与数值模拟结果对比分析,可以应用LS-DYNA软件对线型聚能切割器侵彻复合装甲进行数值模拟研究。

3.3 陶瓷与铝合金厚度比对装甲抗侵彻性能的影响

为进一步分析射流侵彻下陶瓷与铝合金厚度比对其抗射流侵彻性能的影响,固定泡沫铝厚度2.4 mm不变,选定值分别为0.25、0.75、1.0、1.25、1.5、2.0,具体数值见表3,研究泡沫铝芯体能量吸收与厚度比的关系。不同厚度比下泡沫铝芯体能量吸收曲线的变化规律以及装甲结构各部分能量吸收图分别如图5~6所示。

表3 不同厚度比时各板厚度值 (mm)

Tab.3 The thickness value of other plates in different thickness ratios

图5 泡沫铝吸收能量曲线图

由图5~6可知,陶瓷面板与铝合金背板的厚度比对泡沫铝夹芯层的能量吸收特性有较大的影响,随着厚度比的增大,泡沫铝吸收的能量先增大后减小,当厚度比为1.25时,泡沫铝芯层吸收能量最多;复合装甲总吸收能量先增大后减小,当厚度比为1.0时,复合装甲吸收的总能量最多,这是由于铝合金背板是吸收能量的主要因素,随着厚度比的减小,背板厚度增加,吸收能量随之增加,铝合金背板能量增量大于泡沫铝能量增量,导致厚度比为1.0时,装甲结构吸收的总能量最大。这与图2相对应,即当泡沫铝厚度为2.4 mm、陶瓷面板与铝合金背板厚度比为1.0时,聚能射流头部剩余速度最小、抗侵彻性能最好。

图6 复合装甲吸收能量图

4 结论

本文首先运用应力波传播特性从理论层面研究了陶瓷/泡沫铝/铝合金复合装甲的抗侵彻性能,然后基于ANSYS/LS-DYNA软件对该复合装甲进行了仿真模拟,得到的主要结论如下:(1)泡沫铝作为夹芯层可充分降低陶瓷/泡沫铝/铝合金复合装甲背板质点速度,有效衰减应力波峰值,具有较强的抗侵彻性能。(2)泡沫铝夹芯层厚度对复合装甲抗侵彻性能有较大的影响。当复合装甲面密度、厚度比不变时,随着泡沫铝厚度的增大,复合装甲背板质点速度与应力波峰值都呈负指数规律减小;当泡沫铝夹层厚度为2.4mm时,射流头部剩余速度最低,复合装甲能量吸收最多,抗侵彻性能最优。(3)陶瓷与铝合金厚度比对复合装甲的能量吸收特性有较大的影响。铝合金背板吸收能量最多,泡沫铝次之,陶瓷面板最少,当复合装甲面密度、泡沫铝厚度保持不变时,厚度比为1.0和1.25时,复合装甲结构吸收能量最多,抗侵彻性能最优。

[1] Vaidya U K, Pillay S, Bartus S, Mathew B. Impact and post-impact vibration response of protective metal foam composite sandwich plates [J]. Materials Science & Engineering A, 2006, 428(1-2): 59-66.

[2] Wilkins M L, Cline C F, Honodel C A. Fourth progress report of light armor program [R]. UCRL-50694, 1969.

[3] 言克斌, 黄正祥, 刘荣忠. 射流侵彻陶瓷/橡胶/钢复合靶的数值仿真与实验研究[J]. 高压物理学报,2014(4):467-472.

[4] 张培文,李鑫,王志华,闫庆荣. 爆炸载荷作用下不同面板厚度对泡沫铝夹芯板动力响应的影响[J].高压物理学报,2013 (5): 699-703.

[5] 张明华, 赵恒义, 谌河水. 泡沫铝夹芯板动态抗侵彻性能的实验研究[J]. 力学季刊, 2008, 29(2): 241-247.

[6] Hetherington J G. The optimization of two component composite armors[J].International Journal of Impact Engineering, 1992, 12(3): 409-414.

[7] 杜学良.铜管线型聚能切割器的数值模拟研究[D].太原:中北大学, 2012.

[8] Meyers M A. 材料的动力学行为[M]. 张庆明, 刘彦, 黄风雷,等,译. 北京: 国防工业出版社, 2006.

[9] 田杰. 泡沫铝的冲击波衰减和抗爆震特性研究[D]. 合肥: 中国科学技术大学, 2006.

[10] 祖旭东. 典型橡胶复合靶板抗射流侵彻机理研究[D]. 南京: 南京理工大学, 2011.

Analysis of Resisting to the Linear Jet Penetration of the Ceramic/Aluminum Foam/Aluminum Alloy and Structure Optimization

SUN Dan,GOU Rui-jun

( School of Chemical Engineering and Environment, North University of China, Taiyuan, 030051)

In order to discuss new composite armor resisting to the shaped charge jet penetration, the theory of stress-wave propagation property was used to analyze the armor construction (ceramic/aluminum foam/aluminum alloy) theoretically. The energy absorption rule, stress-wave attenuation rule, were investigated at the different combinations of front-back plate thickness ratiosand aluminum foam sandwich thickness. Results show that within the same thickness ratio, when the thickness of aluminum foam is increased, the particle velocity of back plate and stress-wave peak value of composite armor decrease by negative exponent rule. Within the same thickness of aluminum foam, when the thickness ratiois increased, the absorbed energy of aluminum foam and armor structure increase firstly, and then decrease. It shows that the aluminum foam thickness with 2.4 mm and 1.25 thickness ratio can give the best resistance performance for composite armor structure to the shaped charge jet penetration.

Composite armor;Resist to penetration;Stress wave;Energy absorption;Residual velocity of jet head

1003-1480(2016)05-0032-05

TJ410

A

2016-05-13

孙丹(1990 -),女,硕士研究生,主要从事高效毁伤与装甲防护技术研究。