包装机传动功率自动检测的研究与实践

2017-01-10汪旭

汪 旭

(中国电力科学研究院,北京 100192)

包装机传动功率自动检测的研究与实践

汪 旭

(中国电力科学研究院,北京 100192)

利用可编程控制器对包装机工作状态参数进行数据采集、计算、结果分析,获得包装机实时工作传动功率.通过对传动功率的比较、判断,实现设备工作状态的实时监测,保证设备出现安全隐患时能及时报警和故障指示.采用传动功率检测方法,降低了包装机检测的难度和工人劳动强度,提高了检测的准确性,实现传动系统检测过程的自动化.

可编程控制器;传动功率;自动检测;转矩转速传感器

0 引言

包装机以其高效、经济、安全和可靠在药剂、饮料等包装中得到广泛应用.安瓿成型液体包装机是集吹塑成型和灌装、封合于一体的包装机械,该设备由一台小型三相异步电动机驱动,通过减速箱带动立轴和横轴旋转,立轴和横轴上的多个凸轮和齿轮推动成型机、切刀、机械手及其它部件循环工作,主轴每旋转一周,塑料药瓶移动一个工位,工作速度通过变频器控制电机转速实现,整个系统采用可编程控制器控制.由于包装机主要采用人工组装和调试,产品质量影响因素多,当设备传动功率与标准值偏差过大时,会出现塑料药瓶成型缺陷、切刀卡滞、漏灌、热封合不牢固等质量问题,造成经济损失和浪费,因此传动功率的检测对保证产品质量显得尤为重要.笔者通过对安瓿成型液体包装传动系统功率检测方法的理论研究与大量实践,提出传动功率的自动检测方法,它能够及时发现设备存在的故障和安全隐患,在实际应用中效果良好.

1 检测系统总体方案

包装机传动功率检测系统,以可编程控制器作为控制核心,采用工作状态检测与闭环调速的自动控制,系统的硬件结构框图如图1所示.两台转矩转速传感器分别连接在变速箱与横轴和立轴之间,用于测量横轴和立轴传动功率变化,两台传感器输出的0-20 mA模拟信号,通过连接在A/D模块的接口传送到可编程控制器〔1-2〕,可编程控制器根据所接受的转矩和转速信号,进行包装机工作状态的实时监控,同时对检测信号进行处理、统计和计算,得到包装机各测试点的传动功率实际数值,并将测试结果在触摸屏上显示.

传动功率检测系统的硬件有三部分组成:(1)包装机传动装置:包括变频器、三相交流异步电动机、传动皮带、变速箱、立轴、横轴及凸轮和齿轮等.可编程控制器通过D/A模块调节变频器输出频率和幅值,实现对电机的调速;(2)信号采集部分:可编程控制器、A/D模块、高速计数器I口和转矩转速传感器等.转矩转速传感器通过A/D模块和高速计数器I口将转矩和速度信号实时传送到可编程控制器〔3-4〕;(3)数据显示和故障报警部分:可编程控制器的PPI通讯电缆和端口、触摸屏、D/A模块、I/O口、变频器.通过触摸屏显示包装机各测试点的传动功率和偏差值,当传动功率偏差超出允许范围将进行报警并显示故障点和故障类型,可编程控制器通过I/O接口给变频器发出停车指令〔5〕,变频器通过制动装置使电机迅速停止,实现传动装置的自动停机.

2 信号采集和处理

2.1 转速和转矩信号采集

在包装机的变速箱与横轴和立轴连接处各安装一个转矩转速传感器,其中转矩测量主要由扭力轴、磁检测器、转筒及壳体等四部分组成,在旋转运动时磁检测器输出具有相位差的正弦信号,正弦信号的相位差与转矩成正比,通过比较、整形、鉴相和计数,得到输出瞬时转矩成正比的计数值,经计算可以得到主轴的转矩值;转速测量主要由测速轮和槽型光电开关组成,主轴旋转时测速轮的每一个齿将发光管的光线遮挡时,光敏管输出一个高电平,通过齿缝射到光敏管时,光敏管就输出一个低电平,主轴每旋转一周就可得到若干个脉冲,每秒钟检测到的脉冲数恰好等于转速值〔6〕.

2.2 滤波信号的处理

在工业生产环境中有效滤波是提供测量准确性的重要因素,对于有规律的干扰信号可通过改变可编程控制器的输入滤波时间进行有效滤波,而对于无规律性的随机干扰,可采用数字滤波技术进行处理.数字滤波采用限幅滤波和滑动平均滤波这两种滤波方式,其中限幅滤波主要用于降低电器设备在启动和停止的频繁操作中引起的电压冲击和电路中电流剧烈变化引起的电流冲击干扰;滑动平均滤波用于消除随机干扰引起的信号上下波动.根据速度和转矩的惯性变化,它们瞬时值的前后变化不大这一特点,可采用限幅滤波,考虑到工业环境的复杂性,可采样两种滤波想结合的方法.

限幅滤波数学模型如下:

(1)

平滑平均滤波数学模型如下:

(2)

式中,x是信号采集得到的计数值,y是滤波后的计数值,n代表第n次采集处理结果,m为平滑次数,△x为允许最大变化幅值.

2.3 功率计算

通过可编程控制器的信号采集和处理可以得到横轴和立轴的转速n和转矩T.轴输出功率可由转矩及转速值经运算后得到,计算公式为:

P=n*T/9550

(3)

式中,P为轴输出功率(kW);T为转矩(N.M); n为转速(r/min).

虽然通过滤波消除了采样信号中的大部分干扰成分,但是包装机传动装置在一个工作周期中有多种工作状态,为了获得传动功率的准确值,要经多次测量和统计处理,设n次测量和计算后获得的包装机功率值分别为P1,P2,P3…Pn,为使偏差平方和最小,轴输出功率的统计平均值计算公式为:

(4)

即先对n个数据进行比较,去掉最大值和最小值,然后对剩余的n-2个数据进行算术平均值.

3 转速和和转矩的控制

包装机传动装置的转速通过变频器变频调速实现,在不同转速下主轴的输出功率也不同,由公式(3)可知,相同转矩下,随着转速升高输出功率大.为了达到稳速,转矩转速传感器的速度脉冲信号,通过高速计数器I口输出到可编程控制器,可编程控制器经过PID运算,通过D/A模块输出到变频器,调节变频器输出频率和幅值,实现电动机稳速运行.包装机传动装置的转矩取决于负载,横轴和立轴在不同旋转角度下,由于完成不同的任务转矩大小有所不同,由公式(3)可知,相同转速下,随着横轴和立轴旋转角度的变化,输出功率也呈周期性规律变化.

4 状态显示和故障报警

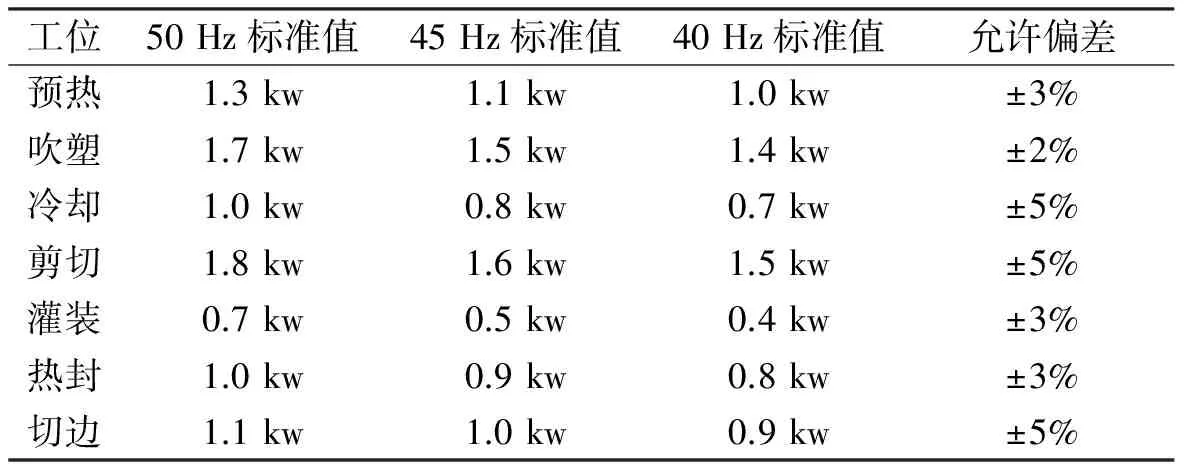

可编程控制器将计算得到的横轴和立轴各个旋转角度下的输出功率,即各个工位的输出功率通过触摸屏显示,操作员能够随时观察设备工作状态和可能存在的故障隐患.由于装配和工件的原因,同一型号的不同设备,横轴和立轴不同旋转角度的输出功率与标准值会发生偏差,哪个旋转角度输出功率偏差大,就意味该工位存在故障隐患.以封合工位为例,输出功率过大则封合压力过大,药瓶封口边沿会出现裂缝;输出功率过小则封合不严密,药瓶会漏液.为防止上述故障的发生,可编程控制器将实时获得的传动功率值与已有数据库中包装机横轴和立轴各个旋转角度下的输出功率标准值比较,当实时数据与标准数值偏差超过允许范围时,可编程控制器将及时发出报警信号并根据故障大小通过I/O输出点控制变频器实施停止和制动操作,有效避免由于装配、元件和磨损等因素引起的事故发生.表1为安瓿成型液体包装机不同速度下各工位输出功率参考值,其中速度用变频器输出频率Hz表示.

表1 包装机不同速度下各工位输出功率参考表

5 结论

采用传动功率检测方法,对安瓿成型液体包装机横轴和立轴的输出功率进行实时监测,通过样机测试和使用表明,包装机传动功率自动监测装置,结构简单、测试准确、性能可靠、自动化程度高.该方法既可以实现设备故障报警,也可作为设备装配质量评价的重要依据;该装置对手工装配机械传动设备的质量检测,具有重要应用价值.

〔1〕王超. 谈谈可编程控制器系统设计的几点技巧〔J〕. 计算机光盘软件与应用, 2011, 12(6): 151-152.

〔2〕裴元方, 冯萍, 康继昌. PLC梯形图的一种数据结构描述方法〔J〕. 计算机工程与科学, 2009, 12(5): 87-89.

〔3〕郭宗仁, 王志凯, 李琰.PLC分级递阶智能控制系统的实现与应用〔J〕. 电子学报, 2002, 4(6): 480-483.

〔4〕刘远博, 薛丽贤, 郑毅.可编程控制器PLC控制系统程序设计探讨〔J〕. 黄金, 2011, 4(9): 34-35.

〔5〕陈冠玲, 吴小滔. 提高PLC程序运行速度的几种编程方法〔J〕. 自动化仪表, 2005, 26(8): 61-65.

〔6〕张立新, 吴明捷. 可编程控制器(PLC)的高速计数器的应用〔J〕. 北京石油化工学报, 2001, 9(1): 48-50.

Research and practice on automatic detection of transmission power of packing machine

WANG Xu

(Research and Prcutice on Automatic Detection of Trensmission Power of Packing Machine, Beijing 100192, China)

This article focuses on the method to acknowledge the real time transmission power during operation, by using PLC to carry out data acquisition, calculation and output analysis on the working condition/parameters of the packing machine. This method enables the real time monitoring on machine running condition by the comparison and diagnose on the transmission power. On top it ensures that alarm and failure instructions are active on time when there is potential safety issue on the machine. By this detection on transmission power, both the complexity of packing machine examining and work load of operators are reduced, along with the improved accuracy of detection, so as to realize the process automation of detection on the transmission system.

programmable controller; transmission power; automatic detection; sensors for rotation torque and speed

2016-04-08.

国家自然科学基金项目(No:51304184).

汪旭(1982-),男,中级工程师,主要从事自动化方面的研究.

wangxu@epri.sgcc.com.cn.

O231

A

1673-0569(2016)04-0381-04