双十字轴万向节汽车传动轴硬点布置优化设计

2017-01-10杨明何云峰尹帮奇舒中强

杨明,何云峰,尹帮奇,舒中强

(1.上汽通用五菱汽车股份有限公司技术中心,广西 柳州 545000;2.广西玉柴机器股份有限公司,广西 玉林 537000)

双十字轴万向节汽车传动轴硬点布置优化设计

杨明1,何云峰1,尹帮奇2,舒中强2

(1.上汽通用五菱汽车股份有限公司技术中心,广西 柳州 545000;2.广西玉柴机器股份有限公司,广西 玉林 537000)

为了提高双十字轴万向节汽车传动轴布置的准确性和合理性,优化设计中考虑了悬架的运动特性,然后建立空载、设计、满载状态下的当量夹角数学模型,并确定优化目标,然后通过insight优化软件中NLPQL算法对目标进行优化,然后通过实例计算分析。该方法可一次性获得传动轴三种状态的理想布置,提高了传动轴布置效率,为传动轴的布置提供理论指导作用。

传动轴;悬架;运动特性;当量夹角;Insight 优化

10.16638/j.cnki.1671-7988.2016.12.032

CLC NO.: U463.216 Document Code: A Article ID: 1671-7988 (2016)12-95-03

前言

万向传动轴是汽车传动系统中一个重用的部件[1]。由于悬架的变形,传动轴的位置将随轮跳的变化而变化,若布置不合理直接对整车传动效率和NVH(噪声、振动与舒适性)产生影响,传动轴的布置越来越受到主机厂的重视,以往文献涉及传动轴硬点优化方法大多只针对空载下的当量夹角进行优化,可能造成传动轴在其它工况下不是很合理,也有文献忽略了悬架的变形的影响,利用经验算法估算板簧运动中心[2~3],这些都对传动轴数学优化模型造成影响。本文针对以上问题,利用adams建立悬架的动力性模型,通过平行轮跳获得轮心轨迹,然后建立空设满载状态下的当量夹角数学模型,确定优化目标,然后通过insight软件中NLPQL算法对目标进行优化。

1、双十字轴万向节汽车传动轴优化设计

1.1 两万向节传动轴的当量夹角的计算

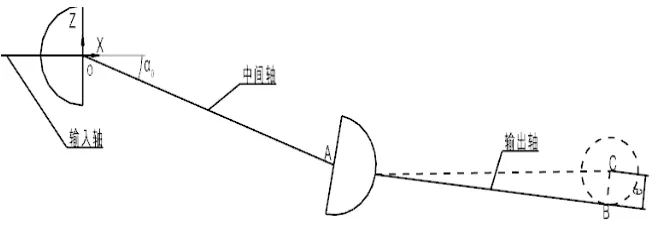

考虑计算的方便性,将双十字轴万向节汽车传动轴布置如图1,将中间轴前点作为坐标系的原点,传动轴最终的位置由3个点坐标和中间轴后万向节叉平面,硬点O和硬点A为中间轴节叉中心点,其初始位置分别由变速器输出轴的角度和后桥偏移距及仰角来决定,其中硬点A的坐标是优化的主要内容。

图1 两万向节传动示意图

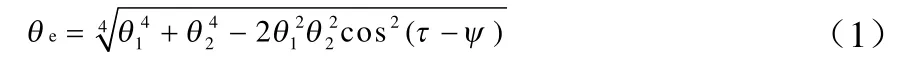

两万向节节传动轴的当量夹角公式[4]如下:

式中:θ1、θ2输入轴、输出轴与中间轴的夹角,τ为中间传动轴、输出轴与主动轴之轴线所在平面沿旋转方向导前于输入轴与中间传动轴轴线所在平面的角度,ψ中间轴节叉平面相位角。

1.2 优化方法

为了使布置的硬点同时满足传动轴在空设满载三种工况下的当量夹角,利用各硬点初始的位置坐标和平面解析几何的方法,求输入轴、输出轴分别与中间轴的夹角和导前角,下面具体介绍空载和后桥跳动h后传动轴各硬点的求解方法,传动轴A点到后桥中心C点的长度为lA,主减偏移距为e。

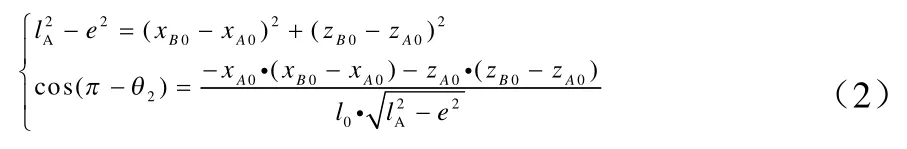

①空载传动轴各硬点的位置确定

设O A0的长度为l0,中间轴与X轴的夹角为α0

对于A0点,由几何关系可以得到

对于B0点,A0B0之间的距离为,中间轴与输出轴的夹角为θ2,由式2关系可以得出B0点坐标。

②后桥运动到h时传动轴各硬点的位置

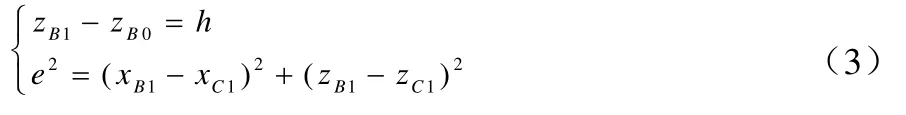

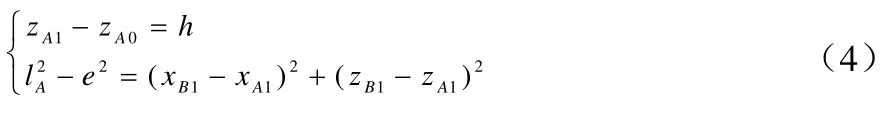

对于B1点,当后桥从空载位置运动到h时,即C0运动到C1,由于点A0、B0、C0属于同一刚体,所以B1的位置相对B0位置高度方向上升了h,点B1到点C1的距离不变,由式3关系可以得出B1点坐标。

对于A1点,点A1到点B1的距离不变,A1的位置相对A0位置高度方向上升了h,由式4关系可以得出A1点坐标。

2、优化模型的建立

2.1 设计变量

在双十字轴万向节的传动轴布置中,一般硬点O和硬点B0是由总布置给定,通常选择计算硬点A0的坐标的相关参数和中间轴节叉的相位角为设计变量,相位角通常取0°或90°,因而可以当做常量处理,本文选择OA0的长度l0,A0C0的长度lA,主减偏移距为e,中间轴与X轴的夹角为α0,中间轴与输出轴的夹角为θ2作为设计变量。

2.2 优化目标

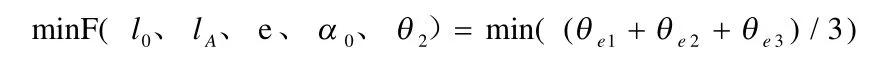

采用当量夹角的平均值最小为优化目标,构造目标函数:

式中的θe1θe2θe3分别代表空载设计满载工况下的当量夹角

2.3 约束条件

传动轴总成在工作过程中,三轴的角加速度都不应太大,中间轴和输入轴角加速度过大会产生过大的惯性扭矩,在传动轴连接部件产生振动和噪音,各轴最大角加速度应小于一个界限值A1max,一般取A1max=1000rad/s,θ1中间轴相对于输入轴的夹角。对于输出轴,输出轴最大角加速度应小于界限值Acmax,对于货车取Acmax=650rad/s。

同时为了避免传动轴共振[5],传动轴应有一个临界转速式中L为两十字轴中心的长度,D,d为中间轴的外径和内径,一般要求传动轴的最高转速约束空载设计满载工况下的当量夹角θe1θe2θe3分别小于3。

2.4 优化方法

文章以isight为优化工具,集成excel,在isight中关联excel中的设计变量,给定变量的初始值和约束范围,根据优化的问题选择合适的优化算法。

3、优化计算实例

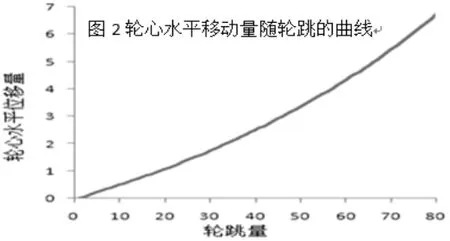

3.1 轮心的运动轨迹

利用adams/car建立后悬架的动力学模型,然后对悬架进行平行轮跳仿真分析,获得轮心的运动轨迹,轮心的水平位移量随轮跳的关系如图2所示。

图2

3.2 传动轴的优化结果

该车发动机的最高转速为5600r/min,变速器最高档速比为0.778,传动轴最高转速n=7197.9r/min,轴管外径Φ50,内径Φ46,传动轴初始布置下各硬点的坐标,A(577.33,0,-55.59), B(865.785,0, -62.134),C(971.996, 0, -76.73)。

该传动轴的空载,设计、满载下的当量夹角分别为3.55 °、1.59°、3.678°,一般设计时,应使空载和满载两种工况下的当量夹角不大于3°,所以传动轴的布置位置需要优化。

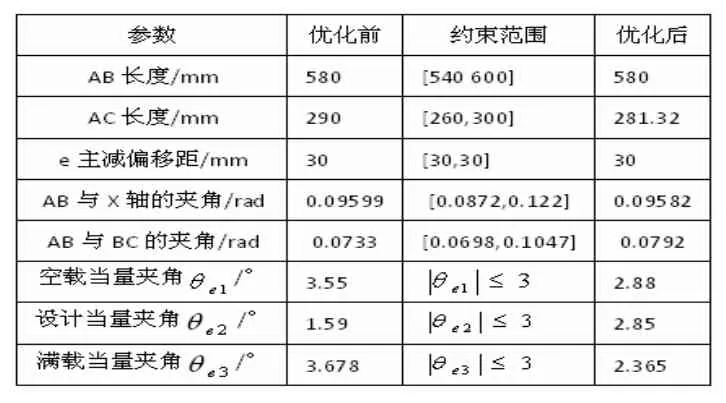

在isight环境中集成excel应用组件,以AB长度、AE长度、主减偏移距e、AB与X轴、BC的夹角为设计变量,给定设计变量的初始值和约束范围,以空设计满载当量夹角作为约束函数,采用NLPQL算法对空设计满载当量夹角三者的和平均值进行优化计算,优化后的结果如表1。

表1 传动轴优化前后相关参数

4、结论

提出了利用adams建立悬架的动力性模型,准确获得轮心的运动轨迹,然后通过空间几何关系建立空载、设计、满载状态下的当量夹角数学模型,然后通过isight软件一次性优化出传动轴在空载、设计、满载状态下较理想的当量夹角,快捷准确的找到较理想的硬点位置,通过该技术方案可以实现一次性获得传动轴三种状态的理想布置,提高了传动轴布置的效率。

[1] 陈静等,重型汽车传动轴模态分析与中间支撑刚度设计研究[J].汽车技术,2014,(1):7-10.

[2] 王智华,汽车传动轴跳动图解析计算法[J].汽车技术,1994,(9):7-10.

[3] 王望予,汽车设计[M].北京:机械工业出版社,2003:50-52

[4] 冯振东,空间多万向节传动布置的优化设计[J].汽车工程,1992,14(8):138-143.

[5] 毛务本,汽车空间多万向节传动的动态优化设计[J].江苏理工大学学报,1997,18(2):22-27.

Double universal joint cross shaft automobile transmission shaft hard point layout optimization design

Yangming1, Heyunfeng1, Yinbangqi2, Shuzhongqiang2

(1.SAIC-GM-Wuling Automobile TDC, Guangxi Liuzhou 545000; 2.Guangxi Yuchai Machinery Co., Ltd; Guangxi Yulin 537000)

In order to improve the Double universal joint cross shaft automobile transmission shaft layout accuracy and rationality, considering the motion characteristic of the suspension in optimization design, establish an equivalent angle mathematical model of the curb design full load, determine the optimization goal, and use NLPQL algorithm to optimize the target, and use for example calculation, this method can get ideal layout of three states at a time, improve the efficiency of the drive shaft arrangement, provide theoretical guidance for the layout of the transmission shaft.

Transmission shaft; Suspension; Kinetic characteristic; Equivalent Angle; Insight optimization

U463.216

A

1671-7988 (2016)12-95-03

杨明,就职于上汽通用五菱汽车股份有限公司技术中心。