某车型自动变速器驾驶性问题分析及解决

2017-01-10王量丁蓉蓉

王量,丁蓉蓉

(华晨汽车工程研究院传动处,辽宁 沈阳 110141)

某车型自动变速器驾驶性问题分析及解决

王量,丁蓉蓉

(华晨汽车工程研究院传动处,辽宁 沈阳 110141)

文章通过以某车型自动变速器驾驶性问题为研究案例,从变速器控制策略方面进行分析,通过对换挡策略功能的研究,制定了优化方案,并经过车辆的标定和测试验证方案的可行性。

自动变速器;驾驶性;换挡策略;标定

10.16638/j.cnki.1671-7988.2016.12.026

CLC NO.: U463.212 Document Code: A Article ID: 1671-7988 (2016)12-74-04

前言

随着自动档车型在汽车市场的比重和市场份额的逐年增加,顾客对整车动力性和驾驶性的要求也日益提高,而自动变速器的控制策略对整车的动力性、经济性和驾驶性的影响起着关键性作用。

本文主要针对某车型自动变速器的驾驶性问题,通过对其换挡策略的分析和研究,提出整改对策,对车辆进行了标定优化并进行试验验证。

1、问题描述

某车型A在城市工况中驾驶时,客户反馈在车流中跟车、加速超车的性能差。车辆问题跟踪时发现驾驶员在跟车和加速超车时,会频繁的收油门再踩油门,由于档位会在收油门时容易升档,而在深踩油门时容易降档,这样在这个工况下档位一升一降,车辆这时动力会中断,动力性差。

2、原因分析

对车辆进行测试,记录发动机的转速,车速,变速器档位等动力系统的信息。测试结果如图1所示,驾驶员操作油门踏板开度为80%,车速为75km/h,随着踏板开度的变化,档位从3档升到6档,又从6档降到34档,而车速没有大的提升,发动机扭矩在踩下踏板时是150N.m,矩响应没有问题,扭矩在换挡过程中也响应了变速器的降扭请求,所以问题是自动变速器的原因,不是发动机的原因。

图1 驾驶性问题INCA测试结果

当前档位,发动机扭矩,发动机转速,输入轴转速,油门踏板开度,目标档位,车速从变速器液力变矩器锁止离合器分析,检查发动机转速和输入轴转速的曲线,可以确认,油门踏板为0%时,液力变矩器锁止离合器反脱锁止,油门踏板开度为80%时,液力变矩器锁止离合器打开,滑摩,到锁止,换挡过程中也离合器控制也正常,所以液力变矩器的锁止、滑磨、打开和反脱锁止都工作正常。

从变速器档位分析,当车速为75km/h,油门踏板为0%时,按照换挡线,完成了3档升6档,当车速为75 km/h,油门踏板开度为80%时,按照换挡线,完成了6档降4档,所以按照基础换挡线的理论,变速器档位工作正常。

通过测试分析,发动机扭矩及相应正常,液力变矩器工作正常,变速器按照基础换挡线工作正常,但是频繁的升降档确认影响了车辆的加速能力,因此频繁升降档确实是问题的根本原因。

3、问题解决方案分析

为避免变速器的升降档过于频繁,尤其需要急加速急减速、油门变化过快的工况。依靠基础换挡线优化显然是不能同时满足普通工况和特定工况的要求,因此特殊功能的开发和导入是解决问题的根本方法。

首先进行竞品分析和测试,竞品车辆的选择主要考虑擅长驾驶性的宝马汽车,根据现有的资源选择了BMW X1和MINI进行测试。

图2 竞品车辆相同工况测试结果

如图2所示,按照竞品车辆的状态,随着发动机油门的变化,只有100%油门时4档降2档,之后档位就一直保持在2档,而随着油门的变化,车辆的加速和减速跟随性非常好。可见,采用类似功能能够完美的解决此工况的问题。

随后对其它竞品车辆进行评价和测试发现,欧洲品牌车辆大都采用了类似的方案来提升驾驶性,而日韩系车辆则都没有采用类似方案,通过调研发现,日韩和中国大部分客户习惯抬油门时升档,或者说客户发现转速过高档位太低时会用抬油门来让档位升高转速降低。而且日韩和中国客户没有像欧洲客户一样十分重视驾驶性。

由于驾驶性是此车辆十分重要的指标,因此该方案得到确认。

4、方案设计

此方案为在基础换挡线以外的特殊换挡抑制功能,英文名称为Fast off,中文解释为快速收油功能,即快速收油门时进行升档抑制。当功能激活时,则软件驾驶条件判断模块FO=1,fast off功能激活,软件档位修正模块则会执行快速收油的升档抑制作用。

当软件中FO_SWI_EXT=0时,退出了快速收油功能,则可能的升档会立即执行,当软件中FO_SWI_EXT=1时,当需求连续的升档时,首个升档会立即执行,而第二个升档会按照延迟升档的标定量FO_T_进行延迟升档,FO_T会根据发动机的转速不同标定不能的延迟时间,在延迟时间之内可以再进入快速收油功能,或者延迟时间完成后,退出功能。

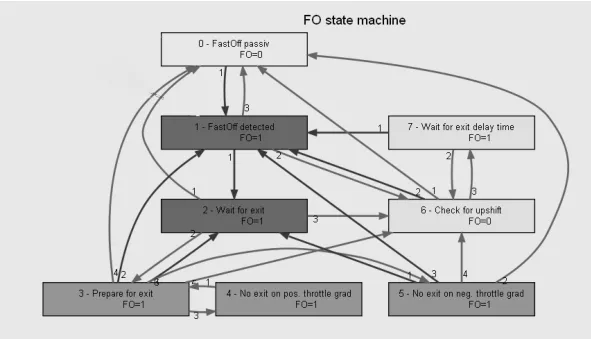

图3 快速收油功能的状态基流程图

如图3所示,快速收油门功能由状态机开发,一共分为7个状态,在任何非0状态是都可以直接到状态0:进入状态0的条件是,换挡手柄位置发生变化,或者当前的换挡线发生变化;

状态0,fast off passive:状态0到状态1的条件,当油门踏板的变化率是负值,而且其绝对值大于标定阀值+修正值,修正值可以根据不同道路阻力(道路的坡度)进行标定。

状态1fast off detected,进入状态1后,则F0=1,执行升档抑制;

状态1到状态2,当发动机扭矩小于标定阀值时;

状态1到状态0当发动机扭矩大于标定阀值时而且当前的踏板位置大于之前存储的踏板位置+滞后值,而且FO_SWI_EXT=0;

状态1到状态6当FO_SWI_EXT=1,而且当发动机扭矩大于标定阀值时,当前的踏板位置大于之前存储的踏板位置+滞后值;

状态2waiting for Exit,进入状态2后,则F0=1,执行升档抑制;

状态2到状态0,当车速小于标定阀值,而且FO_SWI_ EXT=0;

状态2到状态3当发动机扭矩大于标定阀值时;

状态2到状态6当FO_SWI_EXT=1时,而且车速小于标定阀值时;或者换挡手柄切换模式;

状态3prepare Exit,进入状态3后,则F0=1,执行升档抑制;

状态3到状态2,当发动机扭矩小于标定阀值时;

状态3到状态1,当油门踏板的变化率是负值,而且其绝对值大于标定阀值+修正值;

状态3到状态4,当油门踏板的变化率是正值,而且其绝对值大于标定阀值时;

状态3到状态0,当标定的延迟时间之后或当期的车辆加速度大于标定阀值时,而且FO_SWI_EXT=0;

状态3到状态6,当FO_SWI_EXT=1时而且标定的延迟时间之后或者当前的车辆加速度大于标定的阀值时或者当前的换挡手柄切换模式;

状态3到状态5,当油门踏板的变化率是负值,而且其绝对值大于标定阀值;

状态4,No Exit on throttle increase,进入状态4后,则F0=1,执行升档抑制;

状态4到状态3,当油门踏板的变化率是负值,而且其绝对值大于标定阀值;

状态5,No Exit on negative throttle gradient,进入状态5后,则F0=1,执行升档抑制;

状态5到状态2,当发动机扭矩小于标定阀值时;

状态5到状态1,当油门踏板的变化率是负值,而且其绝对值大于标定阀值+修正值,修正值可以根据不同道路阻力(道路的坡度)进行标定;

状态5到状态0,如果FO_SWI_EXT=0,而且发动机扭矩大于标定阀值时,而且当油门踏板的变化率是负值,而且其绝对值大于标定阀值;

状态5到状态6,如果FO_SWI_EXT=1,而且发动机扭矩大于标定阀值时,而且当油门踏板的变化率是正值,而且其绝对值大于标定阀值,或者当前的换挡手柄切换模式;

状态6 Check for upshift,进入状态6后,则F0=0,允许升档,并开始倒计时;

状态6到状态0,如果倒计时完成或者没有升档的需求或者已经在最高档位;

状态6到状态1,如果油门踏板的变化率是负值,而且其绝对值大于标定阀值+修正值;或者当发动机扭矩小于标定阀值时;或者当前的的踏板位置小于标定阀值时;

状态6到状态7,如果一个升档正在发生,倒计时的标定根据发动机转速的不同可以设定不同的标定阀值;

状态7 Wait upshift delay time,进入状态7后,则F0=1,执行升档抑制;

状态7进入状态1,如果油门踏板的变化率是负值,而且其绝对值大于标定阀值+修正值;或者当发动机扭矩小于标定阀值时;或者当前的的踏板位置小于标定阀值时;

状态7进度状态6,倒计时已经完成。

5、标定优化

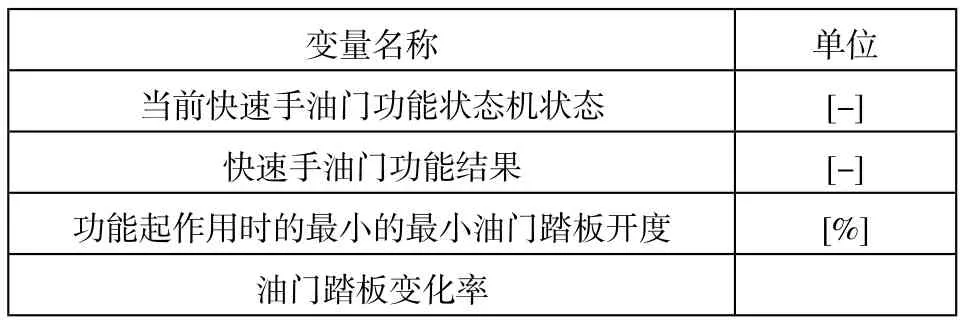

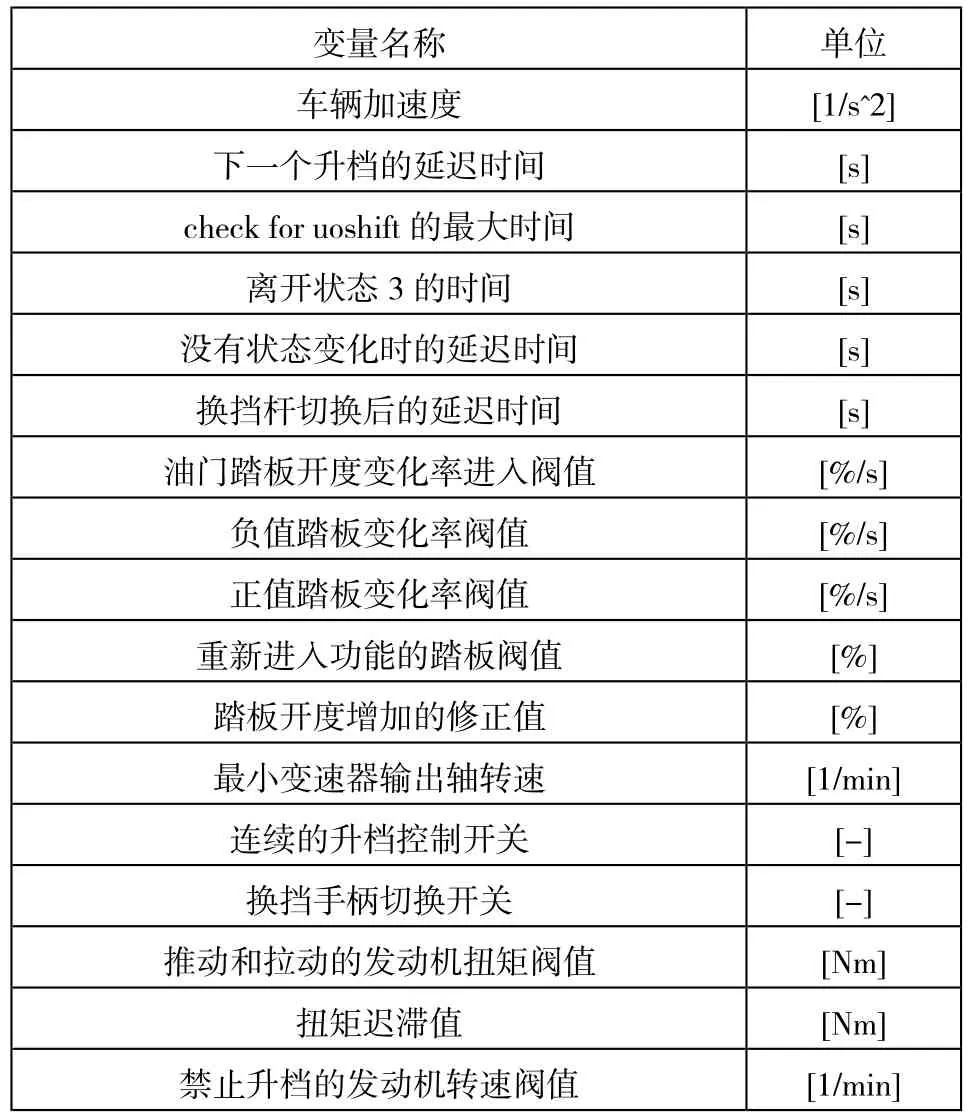

如表1所示为标定时需要测试需要测试的特殊变量,如表2所示为标定时需要标定量。

表1 特殊测试变量

表2 标定量

此模块标定的首要的重要标定参数就是油门踏板开度变化率进入阀值,只有踏板变化率大于一定值时才能激活此功能,因此了解踏板的特性是首要的标定任务,测试踏板开度的变化率,首先测试操作最快的踏板变化率,负值,负值是脚侧向弹开后,完成测试最快的负值踏板变化率之后,在逐渐减慢松开踏板的速度,根据车辆的定位和客户需求,设定好油门踏板开度变化率进入阀值,最激进的标定则是设定一个最大值,使所有的收油动作都识别为禁止升档,所以,当车辆强度运动和动力性时大多数都按最大值标定。

进入条件标定好之后,发动机转速是第二关键因素,即保持禁止升档的转速,根据车辆及发动机状态的不同,标定值也有很大差异,需要关注的是车内的噪音和振动的水平,平衡车辆舒适性、发动机是否嘈杂,发动机的制动力大小等,根据档位的不同,设定不同的发动机转速阀值。

禁止升档的时间标定,时间的长短,决定了保持稳定工况的时间长短,例如,三档在4500rpm时,快速收油,时间量标定为4秒,如果收油后任何动作没有操作,则车辆会保持三档反脱状态一直4秒,车速和发动机转速随着发动机制动都会降低,4秒钟之内的大油门加速再加上快速收油,都有保证档位稳定,如果标定时间为2秒,则两秒之后会立即升为四挡,所以,这个时间相当于留给驾驶员的下一个动作的相应时间,一般来说,2秒到5秒之间比较合适。

之后,再完善其它的标定量。图4中,绿色的为FO状态机,最下方灰色的是FO的结果。

图4 优化标定后的测试结果

6、结论

针对客户反馈的驾驶性问题,通过对问题的分析,找出了问题的根本原因,并开发变速器快速收油功能模块,通过标定和试验验证,验证了此方案的可行性。

[1] 李骞.Clutchtoclutch自动变速器换挡控制策略及实验研究[D]北京:北京理工大学,2010:12-14.

[2] 万国强等.液力自动变速器换挡过程标定方法研究[D]北京:北京理工大学,2012:142-148.

[3] 余志生.汽车理论[M].北京:机械工业出版社,2006:7-18.

[4] 周学建等.车辆自动变速器系统换挡规律的研究现状和展望.农业机械学报,2003,34(3):139-141,145.

[5] 夏迎春.动力传动系统在换挡过程中的整体控制[D].北京:北京理工大学,2002年.

表2 加强梁材料属性

5.2 优化方案的计算验证

按照首次计算的模式,对优化方案做有限元计算分析。由于加强前的弯曲工况满足使用要求,故此不再对优化后的车架做弯曲分析,只做扭转分析,优化后的扭转工况计算结果示意图如下:

图5 扭转工况应力云图

从图9看出,加强后的车架总成整体应力分布比较均匀,应力最大值为374MPa,小于材料的屈服极限。

基于以上计算结果可知,优化方案可以满足实际使用要求。

6、总结

本文介绍了MSN.NASTRAN软件的基本情况,着重通过载货车的弯曲和扭转的计算分析,运用MSN.NASTRAN进行有限元分析,并基于分析的结果,对原有方案进行优化设计处理。计算机有限元法分析能够预先得知该车架受力时的应力情况,从而针对模拟分析结果,提出相应优化方案,这种设计模式成本低、效率高,能有效降低市场风险。

参考文献

[1] 刘惟信.《汽车设计》.清华大学出版社 p537-605.

[2] 何献忠.《优化技术及其应用》.北京理工大学出版社 p1-209.

[3] 蒋孝煜.《有限元法基础》.清华大学出版社 1984年.

[4] 道克森等.《载货汽车车架强度分析》.专用汽车 1995(2).

[5] 刘庆庭.《车架强度计算方法研究》.专用汽车 1997(1).

Analysis and Solutionof driving problem of an Automatic Transmission Vehicle

Wang Liang, Ding Rongrong

(Brilliance Auto R&D Center (BARC)Transmission Section, Liaoning Shenyang 110141)

In this paper, based on a vehicle automatic transmission driving problem as a case study, from the transmission control strategy to carry on the analysis, through the research of shift strategy function, the optimization scheme was made, and through the vehicle of the calibration and test the feasibility of the scheme is verified.

Automatic Transmission; Shiftstrategy; Calibration

U463.212

A

1671-7988 (2016)12-74-04

王量,男,中级工程师,就职于华晨汽车工程研究院,主要研究这车变速器碧昂定与匹配。