麦弗逊悬架的设计及其优化

2017-01-10梁媛媛龙道江

梁媛媛,龙道江

(江淮汽车股份有限公司,安徽 合肥 230009)

麦弗逊悬架的设计及其优化

梁媛媛,龙道江

(江淮汽车股份有限公司,安徽 合肥 230009)

悬架的KC特性是整车性能的重要组成部分,针对前期整车开发效率低、继承性高的特性,本文运用ADAMS/Car建立了带转向系统、副车架子系统的前麦弗逊悬架系统刚柔耦合模型,并进行了悬架运动学仿真,通过仿真和实车数据的对比,验证了模型的正确性,对悬架硬点进行灵敏度分析,得到了各硬点的位置变化对目标值的影响和贡献量,在充分考虑性能、成本以及零部件可实现性等方面的因素,通过调整悬架部分硬点,在保证悬架整体性能的基础上,对前麦弗逊悬架进行多目标的优化,提高整车开发效率。

刚柔耦合模型;悬架硬点;灵敏度分析;仿真优化

10.16638/j.cnki.1671-7988.2016.12.019

CLC NO.: U463.33+1 Document Code: A Article ID: 1671-7988 (2016)12-54-04

引言

汽车悬架系统对汽车性能(操纵稳定性、行驶平顺性等)有非常重要的影响。汽车悬架系统的空间机构是比较复杂,并且车辆的运动工况是多种多样的,在实际行驶过程中会有各种各样的外在激励及内在控制,由于这些的存在,因此在给悬架的运动学与弹性动力学的分析时会带来大的困难。

在悬架系统中KC特性不但对整车舒适性和操纵稳定性影响都很大,是悬架的灵魂,其中悬架硬点特别是关键点对KC特性中各种曲线的影响较大,在悬架的设计开发中,悬架的关键点的选取非常重要,一旦悬架的关键硬点如取得不合理,在汽车的开发过程中会出现难以估计的麻烦,一般工程师在开发前期都会最先确定悬架的硬点,悬架的硬点位置很多,如何在合理的范围内调整硬点是非常重要的。

在悬架的性能分析中,一般先建立悬架动力学模型,仿真得到各KC特性曲线,根据仿真值确定悬架KC特性中不满足要求的因素,然后对这些因素进行优化。在优化悬架时,一般先对悬架的关键性硬点进行灵敏度分析,分析出影响某些K&C特性的关键因素,根据这些影响因素,结合实车实际情况合理地调整硬点,最终使该悬架的KC特性达到最优。

本文结合某SUV实车开发过程中前麦弗逊悬架KC特性,根据具体的实际情况,对前悬架硬点进行灵敏度分析,并对该悬架硬点进行优化设计。

1、麦弗逊悬架刚柔耦合模型的建立

利用ADAMS/Car建立了前麦弗逊悬架系统的动力学模型,该车前悬架动力学模型由悬架子系统、转向子系统、前副车架子系统、稳定杆子系统组成。

该悬架子系统可以简化为控制臂、弹簧、减振器、转向节、转向节立柱等,各部件通过连接副、衬套组成一个完整的子系统;该车型转向子系统采用齿轮齿条机构,其最大转向角为1173.6°,最大齿条位移为153.5mm,通过计算得到传动比为0.13337329rad/mm;横向稳定杆直径为21.5mm;该车型副车架通过四个衬套与控制臂和车身相连,在Hypermesh中对副车架进行有限元建模,以.MNF模态中性文件导入ADAMS/car。四个子系统组成前悬架运动学模型,各子系统之间用通讯器进行连接。

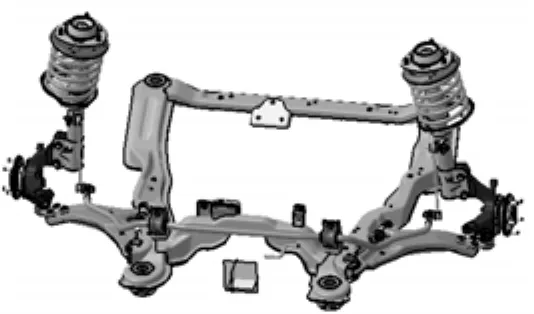

某车型的前悬架结构见图1所示。

图1 前悬架结构图

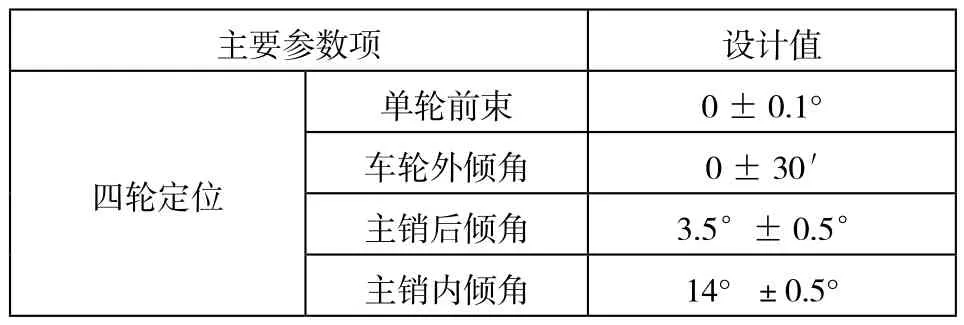

表1 四轮定位参数设计值

图2 前麦弗逊悬架动力学模型

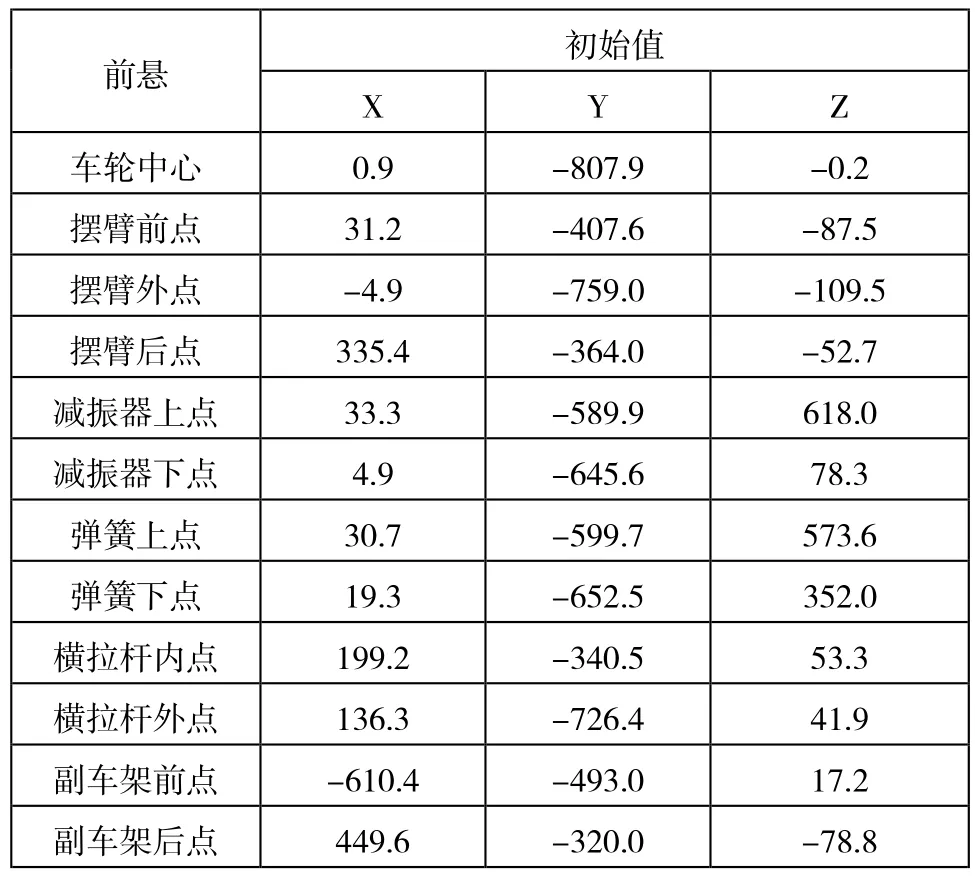

建立某车型悬架模型时的四轮定位参数设计值见表1所示,关键点硬点坐标见表2所示,模型中的相关衬套、减振器、弹簧特性曲线根据实车设计值输入到模型中,在多体动力学模型中横向稳定杆一般建成柔性体,对前副车架进行自由模态和约束模态分析计算,计算频率在200HZ以内,故将前副车架进行柔化,在Hypermesh中对副车架、稳定杆进行有限元建模,以.MNF模态中性文件导入ADAMS/Car中,建立的前麦弗逊悬架动力学模型见图2所示。

表2 前悬架关键点坐标

2、悬架模型的验证

悬架系统K&C试验就是在台架上模拟道路激励导致的悬架运动,近年来随着计算机仿真技术的发展,已经可以运用软件对悬架系统K&C特性进行仿真,仿真结果已经能够较好的和试验结果吻合。

悬架总成的K&C特性主要包括轴跳动、轴侧倾、纵向力加载、侧向力加载和回正力矩加载5大工况特性,车轮外倾角、主销内倾角、主销后倾角、前束角是各加载情况的重要的评价指标。

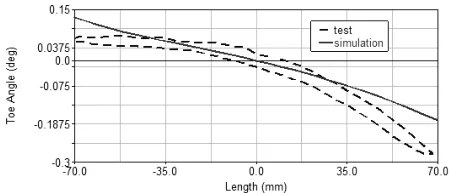

图3 平行轮跳前束角变化曲线

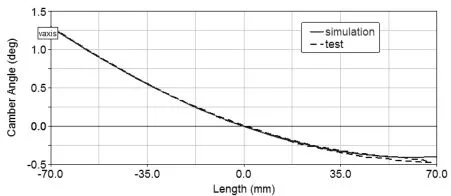

图4 平行轮跳外倾角变化曲线

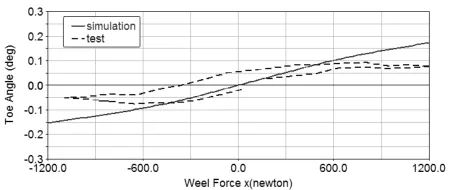

本文选用满载情况下车轮上下跳动同向激振试验加载为-70mm~+70mm,以及纵向力加载试验加载力为-1200N~1200N,得到车轮前束角、车轮外倾角、轮心变化等参数随车轮跳动、纵向力加载的变化特性曲线。并将仿真值和实车K&C曲线作对比,验证悬架模型的准确性,其中实线为仿真值,虚线为试验值。

图5 纵向力加载轮心变化曲线

图6 纵向力加载前束角变化曲线

从图3至图6可以看出,该悬架双轮同向跳动试验和同向纵向力加载试验中仿真曲线和实车试验曲线的跳动趋势相同,两者吻合度较高,验证了该模型的准确性,所建的模型能够进一步的优化分析。

3、麦弗逊悬架硬点的灵敏度分析

悬架总成的K&C特性主要包括轴跳动、轴侧倾、纵向力加载、侧向力加载和回正力矩加载5大工况特性,每种工况下都有若干项参数指标,各项K&C参数对影响程度各不相同。车轮跳动时悬架运动学特性指标的变化是悬架结构布局好坏的量化体现,而对于悬架结构布局而言,悬架关键点坐标则是最为重要的参数。本文结合实际项目要求,分析悬架关键点坐标对悬架运动学特性的影响,从而得到各个特性指标相对敏感的关键点坐标,最后进行优化分析。

3.1 选取设计变量和约束条件

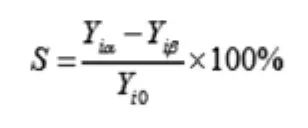

本文根据项目实际情况,设计变量方面,选取以设计初始值为中心,按初始值增减一定比例得到参数的变化范围,得到相关硬点参数的影响因素,将变量范围设计成-5mm~ 5mm。通过Adams/Insight对麦弗逊前悬架关键点参数进行考察,选取控制臂的前后外端点、减振器的上下端点、弹簧的上下端点、转向横拉杆的内外端点这9个硬点的x 、y、z 的3个方向坐标值作设计变量。以灵敏度为依据,确定较为敏感的变量。灵敏度公式可表示为:

其中,S为灵敏度,Yiα为参数i 取下限值α时的负向峰值,Yiβ为参数i取上限值β时负向峰值,Yi0为模型初始状态下的负向峰值。

3.2 灵敏度分析

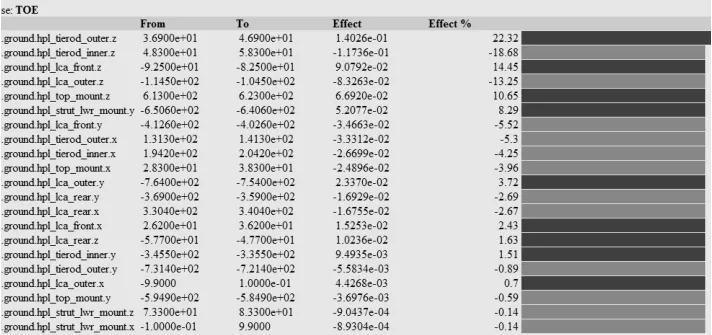

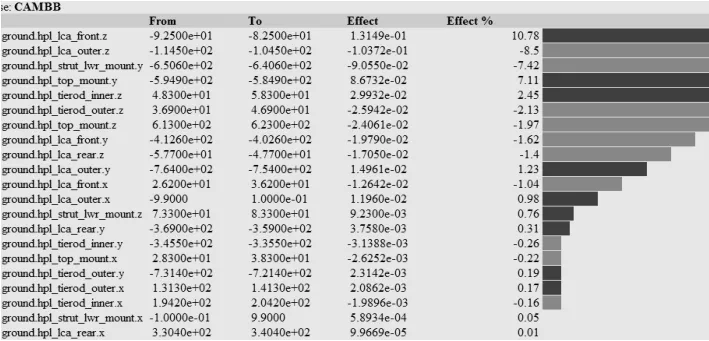

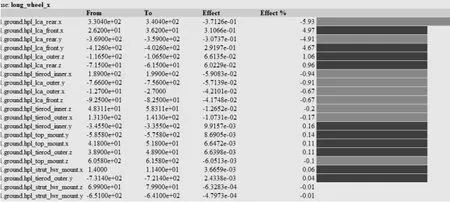

在Adams/Insight模块中进行设置,将前束角、外倾角、纵向位移和侧向位移的绝对最大值作为分析目标,应用DOE Screening (2-level)方法创建设计矩阵,设置Fractional Factorial设计类型后进行分析,得到悬架硬点灵敏度分析结果如图7至图10所示。

图7 轮跳过程中前束变化灵敏度

从图7可知,影响前束角变化最大的是横向拉杆外点Z坐标,灵敏度为22.32%,且为正效应,其次是横向拉杆内点Z坐标,灵敏度为-18.68%,为负效应,然后是控制臂前端点的Z坐标、控制臂外端点的Z坐标以及减振器上端点Z坐标,其余各点的影响较小。

图8 轮跳外倾角变化灵敏度

图9 纵向力加载前束角变化灵敏度

图10 纵向力加载轮心坐标变化灵敏度

从图8可知,影响外倾角变化最大的是控制臂前端点Z坐标,灵敏度为10.78%,为正效应,其次是控制臂外端点Z坐标以及减振器下端点Y坐标,其余影响较小。

从图9可知,在纵向力加载情况下,对前束角影响最大的是转向横拉杆外点X坐标,灵敏度为-12.93%,为负效应,其次是控制臂外点X坐标,灵敏度为12.05%,为正效应,其余影响较小。

从图10可知,在纵向力加载情况下,对纵坐标影响最大的是下摆臂后点X坐标,为负效应,其余影响较小。

4、麦弗逊悬架综合优化分析

4.1 悬架硬点优化分析

在某车型的设计仿真中,发现该车在轮跳过程中轮心纵向位移不满足设计值要求,在纵向力加载试验中前束的变化以及轮心纵向力变形达不到要求,在不影响其余KC因素情况下重点需要优化以上几处目标值。

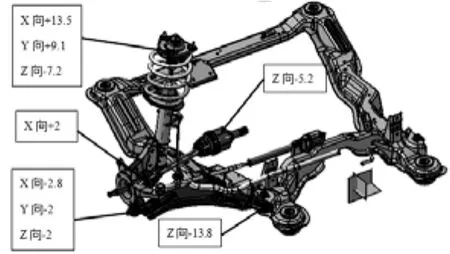

图11 硬点位置的变化

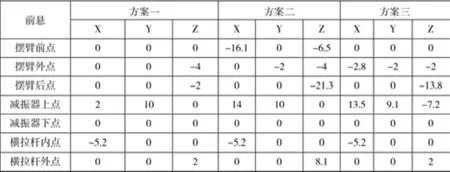

根据得到的敏感度结果,提出了三种方案。方案如表3所示,方案一:限制硬点在一定范围内变化;方案二:不限制硬点,使不满足要求的K&C值达到最优,KC曲线中的其他值也能达到设计要求,方案二调整的硬点较多、范围较大;方案三:折中优化方案。综合考虑KC、整车性能及成本影响,最终前悬硬点选择采用折中优化方案三。

表3 麦弗逊悬架硬点调整方案

4.2 悬架优化前后KC对比

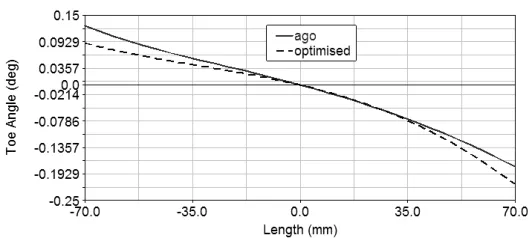

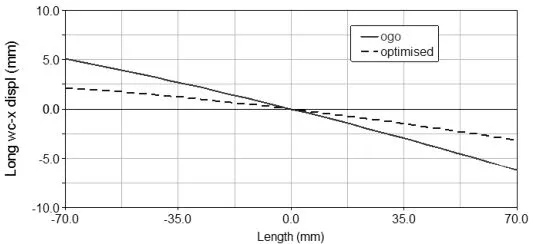

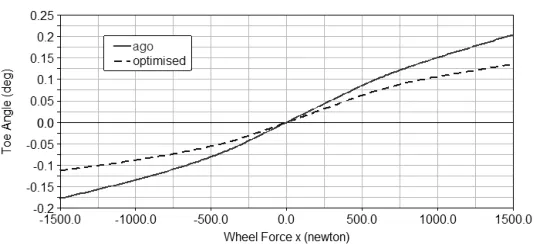

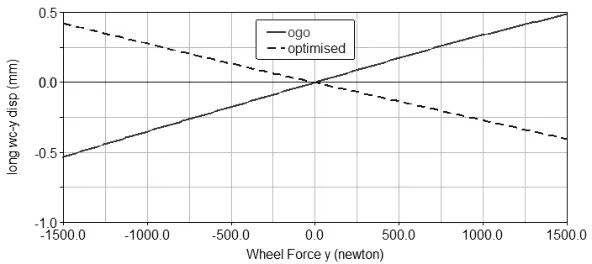

悬架通过硬点灵敏度分析,在综合考虑KC、整车操纵稳定性、制造成本的基础上对前悬架的硬点进行了优化,优化后使前悬架KC性能能达到设计期望值的要求。根据该车型前悬架设计的上下跳行程,优化悬架部分KC仿真数据对比如表4所示,仿真如图12到图17,其中实线为优化前,虚线为优化后。

图12 同向跳动前束角优化对比图

图13 同向跳动外倾角优化对比图

图14 同向跳动轮心纵向位移变化优化对比图

图15 纵向力加载前束变化优化对比图

图16 纵向力加载轮心变化优化对比图

图17 纵向力加载轮心变化优化对比图

表4 优化前后部分kc值结果对比

通过对悬架的硬点优化,在保证其他KC性能的情况下,可知:

轮跳过程中,悬架的前束角和外倾角参数优化前后变化不大,优化后该值可以接受,轮心纵向位移得到大大的改善,优化前该值为71mm/m,优化后为34.5mm/m,优化后满足要求。

纵向加载情况下,纵向力轮心变化、前束变化得到改善,达到指导值要求;侧向力加载情况下,侧向力轮心变化能够满足设计指导值的要求。该悬架性能的优化为后期整车性能的提高打下了基础。

5、结论

本文清晰地对某SUV前麦弗逊悬架硬点进行灵敏度分析,确定对该悬架硬点的影响因素;通过仿真分析,发现该悬架某些KC性能不合格,以该悬架不合格的KC因素为目标,对悬架的K性能和C性能进行多目标的优化,在充分考虑性能、成本以及可实现性等方面的因素,通过调整悬架部分硬点使悬架的性能满足设计要求,各工况性能达到最优;多目标的优化使悬架在设计过程中各性能更加平衡,提高悬架硬点和衬套刚度在开发阶段的效率,为后期整车性能的开发提供保证,节省了时间、保证了资源。

[1] 耶尔森.莱姆帕尔.汽车底盘基础[M].北京:科学普及出版社,1992.

[2] 陈军.MSC.ADAMS技术与工程分析实例.北京:中国水利水电出版社,2008.

[3] 高晋.基于虚拟样机技术的悬架K&C特性及其对整车影响的研究[D]. 吉林:吉林大学,2010.

[4] Yang X, Medepalli S. Sensitivities of suspension bushings on vehicle impact harshness performances[R]. SAE Technical Paper, 2005.

[5] Hahn Y. Kinematics and Compliance (K & C) Simulation Using a Nonlinear Finite Element Model[J]. SAE Technical Paper, 2010.

[6] Hahn Y. Kinematics and Compliance (K & C) Simulation Using a Nonlinear Finite Element Model[J]. SAE Technical Paper, 2010.

[7] 雯桑.汽车悬架运动学.弹性运动学ADAMS仿真分析[D] .同济大学硕士学位论文,1999.

Designation and Optimization of Macpherson Suspension

Liang Yuanyuan, Long Daojiang

(Anhui Jianghuai Automobile Co., Ltd, Anhui Hefei 230009)

The Suspension KC characteristics is an important part of vehicle performance, for the features of inefficiency and high succession, the model of rigid-flexible coupling of front macpherson suspension with Steering and subframe system is built by applying software ADAMS/Car, and the simulation of suspension is carried out, by comparing the simulation and real test, the correctness of the model is verified,the sensitivity analysis is made of the suspension hard points, the influence and contribution of the hard points to the indexes are obtained through sensitivity analysis.by considered of the factor of the performance and cost and feasibility of the parts, by adjusting of the suspension hardpoints,based on the suspension Performance, front macpherson suspension is optimizd about multiple target, efficiency of the vehicle development is improved.

rigid-flexible model; suspension hardpoints; sensitivity analysis; Simulation and optimization

U463.33+1

A

1671-7988 (2016)12-54-04

梁媛媛,就职于江淮汽车股份有限公司。