轻型货车悬架横臂轻量化设计

2017-01-10董彦晓王金刚

董彦晓,王金刚

(河北工业大学 机械工程学院,天津 300000)

轻型货车悬架横臂轻量化设计

董彦晓,王金刚

(河北工业大学 机械工程学院,天津 300000)

根据经验对某款轻型货车悬架横臂进行轻量化设计。基于Hyperwork建立了横臂的有限元模型,通过有限元分析,对比不同横臂材料和结构在各工况下的最大应力值,在满足屈服强度的条件下,使零件达到轻量化的目的。对横臂进行模态分析,验证了横臂固有频率大于其工作频率,避免共振现象的发生。横臂的台架试验和路试试验结果证明了优化设计的可行性,所采用的研究方法对悬架轻量化设计提供了一些思路和经验。

轻型货车;横臂;轻量化;有限元分析;试验

10.16638/j.cnki.1671-7988.2016.12.013

CLC NO.: U463.33 Document Code: A Article ID: 1671-7988 (2016)12-38-03

引言

随着国家节能减排战略的实施和汽车行业竞争日趋激烈,汽车轻量化已经成为汽车行业中的一项关键性研究课题。轻量化设计是汽车降低油耗和提高性能的重要手段,同时,它也是降低产品成本的重要途径。研究表明,汽车每减重10%,燃油消耗可减少6%以上。因此在汽车设计过程中,对汽车零部件进行优化设计,可以达到节约资源和降低成本的双重目的[1]。

本文基于CAE技术对某企业开发的轻型货车前悬架横臂结构进行优化设计,利用HyperWorks软件,首先对横臂进行静强度校核,在满足动态性能和屈服强度的条件下,对横臂材质及结构进行更改,使零件达到轻量化的目的。其次,对横臂进行模态分析,确认产品更改的可行性,避免共振和噪声等不良现象的发生。最后通过台架试验和路试试验对轻量化横臂进行试验验证,确定了优化结果的合理性[2]。

1、横臂的功能和作用

横臂是悬架系统导向装置的主要部件,一端通过橡胶轴套与转向节连接,另一端与车架连接。通过横臂本体、轴套等部件传递作用在车架和车轮之间的一切力和力矩,利用横臂本身的刚度及轴套的特性缓和汽车驶过不平路面时产生的冲击,衰减由此引起的承载系统的振动,保证汽车正常行驶[3]。

2、横臂的轻量化设计

横臂的轻量化设计,主要考虑用薄板代替厚板,实现途径有如下两种:a)优化横臂结构降低产品应力,以降低材料厚度;b)使用低厚度高强度板材代替高厚度低强度板材,以降低产品重量。

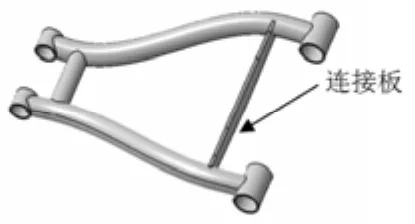

该轻型货车前悬架上横臂结构如图1所示,横臂成型工艺设计为焊接,横壁主体中间设有两连接管,以增加产品可靠性。通过对零件结构的整体分析,将横臂本体材料由35#无缝钢管更改为QStE380TM的焊管,同时将长连接管变更为连接板,从而实现横臂轻量化[4],测量改后横臂重量相比之前减轻了1.5Kg,更改后横臂如图2所示。

图1 原横臂

图2 材料及结构变更后横臂

3、横臂的有限元分析

35#无缝钢管、QStE380TM焊管的力学性能见表1。

表1 力学性能

在UG中建立前悬架三维模型,将模型导入Hyperwork软件中,利用HyperMesh模块建立有限元模型,对悬架结构划分网格。划分完成后将模型导入Abaqus中进行后处理,参照零部件材料参数定义材料属性,35#和QStE380TM材料属性(密度、弹性模量、泊松比)相同,密度为7.85×kg/m3,弹性模量为210GPa,泊松比为0.3[5]。

3.1 横臂的静强度分析

图3 更改前横臂应力云图

对悬架有限元模型进行整车四工况(制动工况、转向工况、加速工况、颠簸工况)[6]分析。更改前、更改后横臂应力云图见图3、图4,应力数据对比见表2。

图4 更改后横臂应力云图

表2 更改前后应力对比

由对比分析结果可知,横臂更改前、更改后各焊接件,在各工况下最大应力位置一致,更改后横臂应力增大,最大增幅为5.32%,由114.7Mpa增加至120.8Mpa,位于横臂主体中端接近短连接管处。但各工况下横臂应力均小于零件屈服强度315Mpa,故有限元分析轻量化后的横臂能够满足使用要求。

3.2 横臂的模态分析

汽车在实际行驶的过程中,由于行驶路面的坑凹不平极易产生激振频率,为避免零件产生共振,从而导致零件结构损坏,同时保证行驶平顺性和减小噪声,需要对零件进行模态分析,保证零件的固有频率大于激振频率[7]。

对悬架横臂进行模态分析,取前十二阶自由模态,前六阶模态为刚性模态,其频率为0HZ,故从第七阶模态开始算为第一阶模态,得到如表3所示前六阶自由模态下的固有频率。

表3 横臂1~6阶振动固有频率

汽车行驶在凹凸不平的路面,对汽车振动系统产生的激励频率通常在0.5~25HZ范围内,由表3可知,更改前/更改后的横臂固有频率均远大于激振频率,因此横臂不会发生共振现象[8]。

4、试验验证

4.1 台架试验

由于横臂结构变更,需进行台架试验进行可靠性分析。在进行台架试验前,用静力学方法计量作用在零件上的载荷。考虑到汽车底盘的工作环境,对底盘分别按照三种典型的危险工况进行静力学分析三种典型的危险工况分别是:

(1)汽车越过不平路面时,受到来自地面的冲击动载荷;

(2)汽车紧急制动时,受到地面纵向冲击载荷和汽车的惯性力;

(3)汽车发生侧滑时,受到地面的侧向冲击载荷。

表4 整车参数

试验参数计算:

设地面对前悬左、右轮反力相等

(1)在不平路面冲击动载荷作用下的强度计算

在通过不平路面时,前悬除了承受静止载荷外,还要承受附加冲击载荷,在这两种载荷作用下:F垂=K×G1/2

(2)紧急制动时强度计算

不考虑侧向力,汽车紧急制动时受力:

F前进制动=(1-h×φ/S)G1/2

F后退制动=(1+h×φ/S)G1/2

(3)侧向滑移时强度计算

当汽车满载高速转弯时,会产生作用于汽车质心处相当大的离心力,汽车会承受侧向力:F侧=φ1×G1/2

将轻量化后的横臂和减震器、稳定杆、制动器等陪试件参照整车状态装配到车架和工装件上,并按照整车安装力矩拧紧各处连接螺栓。由于前悬受力点较多,故将车架进行固定,在制动器上施加台架试验所需的垂向力、制动力和侧向力,加载示意图如图5所示。

图5 加载示意图

试验结果如表5所示,检查试验样件:金属无开裂、无明显塑性变形,焊接处无开裂。台架试验表明,轻量化后的横臂能够满足产品设计要求。

表5 试验数据

4.2 整车路试试验

将轻量化后的横臂搭载到底盘耐久试验车上,进行路试试验,试验包括山路、急加速、紧急制动、高速环路等。

试验完成后,拆解检查横臂:金属部位无开裂、无塑性变形,焊接处无开裂。路试试验表明,轻量化后的横臂能够满足产品设计要求。

5、结论

通过静强度分析,得到横臂在载荷作用下的应力分布特性,更改后的横臂应力在一定程度上有所增大,但仍远小于其屈服强度,其结构性能并没有受到影响。同时,通过模态分析确定了横臂在不平路面引起的激振范围及对应的模态,获得了在外界频率范围内横臂的实际振动响应。台架试验和路试试验结果证明,优化设计后的横臂可以满足使用要求。横臂的轻量化设计使整车减重1.5Kg,在产品质量降低的同时,有效降低了油耗,为企业带来了一定的经济效益。

[1] 鲁春艳.汽车轻量化技术的发展现状及其实施途径[J].上海汽车,2007:28-31.

[2] JH Park, KJ Kim. Optimal design of camber link component for lightweight automobile using CAE (Computer Aided Engineering) [J] .International Journal of Precision Engineering & Manufacturing, 2013, 14(8):1433-1437.

[3] 陈家瑞.汽车构造[M].北京:机械工业出版社,2006:367.

[4] 王登峰.轿车悬架控制臂参数化建模及轻量化多目标优化设计[J].汽车技术,2015(3):1-4.

[5] 元博.基于材料和结构的轻量化自卸车货厢设计[J].汽车实用技术,2015(7):63.

[6] 蔡茂,高群.碳纤维麦弗逊悬架控制臂轻量化设计[J].机械设计与制造,2015(7):189-192.

[7] 刘为,薛克敏等.汽车驱动桥壳的有限元分析和优化[J].汽车工程,2012,34(6):523-527.

[8] 王树英,郑松林,冯金芝,刘新田.燃料电池轿车前副车架轻量化设计[J].机械设计,2013,30(02)41-44.

Lightweight Design of Light Trucks Suspension Wishbone

Dong Yanxiao, Wang Jingang

(Hebei university of technology institute of mechanical engineering, Tianjin 300000)

According to the experience of a kind of light truck suspension beam for lightweight design. Based on Hyperwork beam finite element model is established, through the finite element analysis, compare the different beam material and structure under various operating conditions on the maximum stress value, under the condition of meet the yield strength, make the parts to achieve the purpose of lightweight.Modal analysis was carried out on the cross arm, verified the crossarm inherent frequency is greater than its working frequency, avoid the happening of resonance phenomena.Cross arm bench test and road test results prove the feasibility of optimization design, the research method adopted by the lightweight design of suspension provides some ideas and experience.

light trucks; wishbone; lightweight; finite element analysis; tes

U463.33

A

1671-7988 (2016)12-38-03

董彦晓(1990-),女,就读于河北工业大学,硕士,研究方向:车辆系统现代设计方法研究。王金刚(1961-),男,博士,教授,就职于河北工业大学,研究方向:车辆系统现代设计方法研究;新型汽车制动材料研究;专用汽车设计平台开发研究。