真空挤压成型机螺旋及其对坯体质量的影响

2017-01-09蔡祖光

摘 要:本文介绍了真空挤压成型机螺旋的构造及其作用,详细论述了真空挤压成型机螺旋对坯体质量及产品质量的影响。

关键词:螺旋;构造;作用;坯体质量

1 引言

真空挤压成型机是陶瓷辊棒、蜂窝陶瓷、劈开砖(也称劈离砖或劈裂砖)、陶土板(也称干挂陶板或陶板)及窑炉垫板(俗称中空棚板)等制品塑性成型的关键设备。真空挤压成型机按坯体挤压成型后的输出方位可大致区分为卧式真空挤压成型机和立式真空挤压成型机,但因立式真空挤压成型机挤压成型后的坯体传送困难等原因,在陶瓷制品的生产过程中,通常仅采用卧式真空挤压成型机。卧式真空挤压成型机(通常简称真空挤压成型机,除非另有说明)按螺旋轴的多少又可分为单轴真空挤压成型机、双轴真空挤压成型机、三轴真空挤压成型机。虽然真空挤压成型机的结构形式多种多样,但螺旋是真空挤压成型机的主要工作零件。在电动机及减速器的驱动下螺旋沿主轴旋转,迫使加入螺旋槽中的陶瓷泥料或砖瓦泥料(以下简称泥料)获得破碎、搅拌、揉捏、混合均匀、挤压紧密及输送等作用,从而获得物料分布趋于均匀、结构致密、含水率较低、物理机械强度较高,表面平整光洁且具有预定截面形状尺寸的泥条,泥条切断后成为陶瓷坯体。由此可见,螺旋是真空挤压成型机的关键零部件,它严重影响真空挤压成型机的工作性能、坯体质量及其产品质量。所以说,积极研究和探讨真空挤压成型机螺旋的构造及其作用,合理地设计制造螺旋及其相关零部件,并努力提高螺旋的设计制造质量,对提高真空挤压成型机的工作性能、坯体质量、产品质量及企业的经济效益等具有非常重要的意义。

2 螺旋的构造

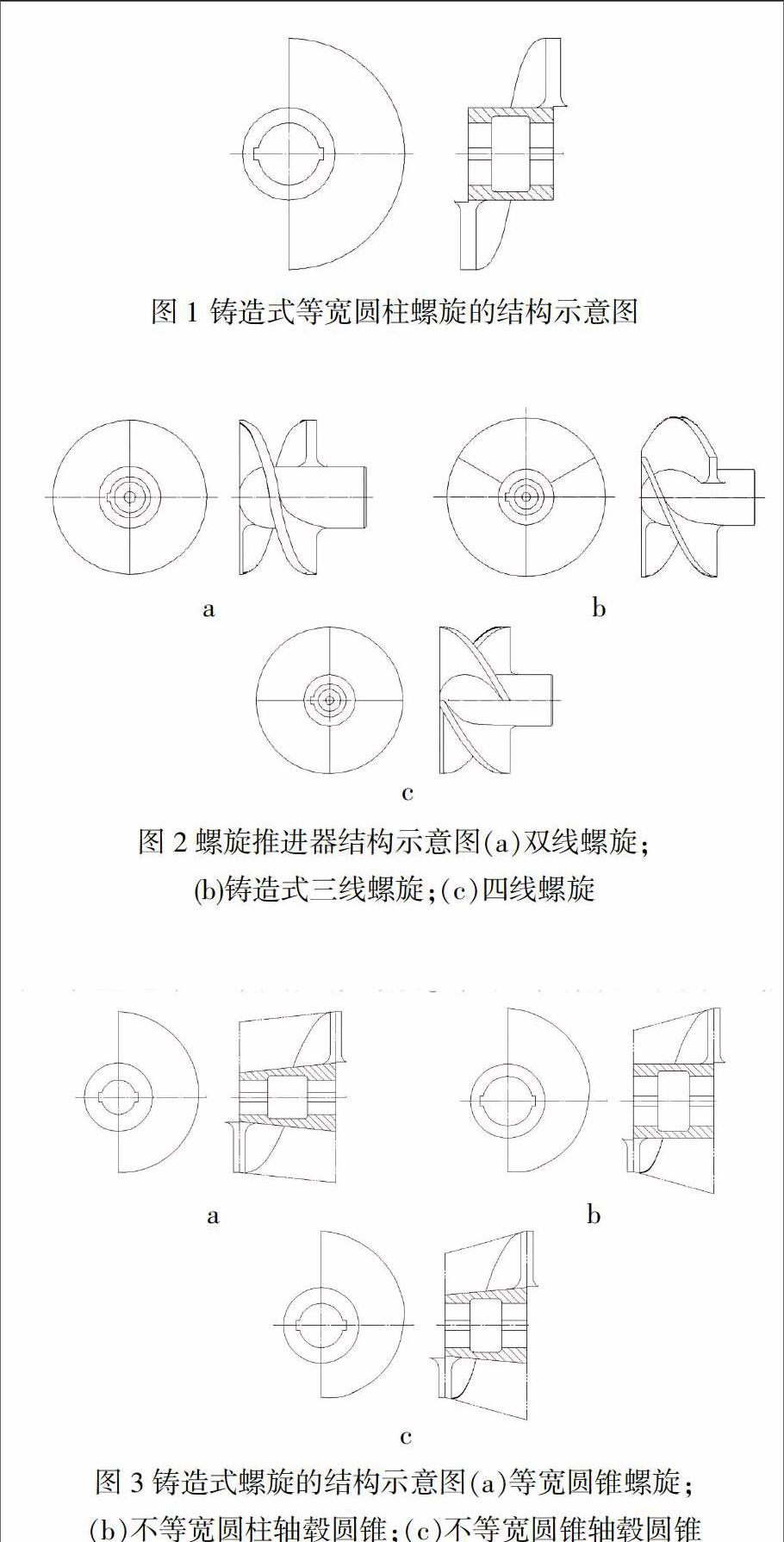

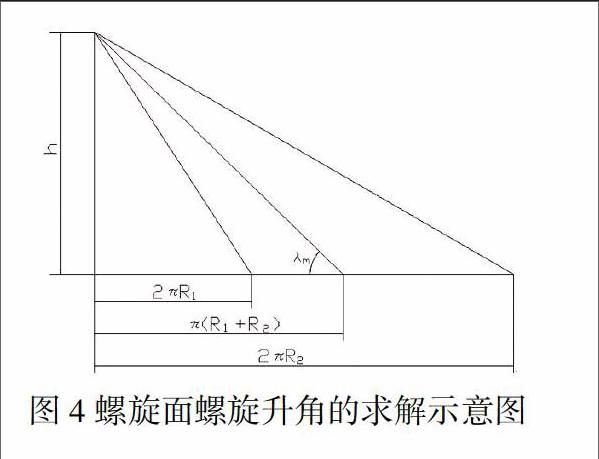

真空挤压成型机螺旋通常是指螺旋面(也称叶片)和轴毂的结合体(如图1所示)。螺旋面是由一直母线沿着作为圆柱螺旋线的曲导线和作为圆柱轴线的直导线运动且始终平行于直导线所垂直的平面而形成的曲面。依螺旋面和轴毂的结构形式,真空挤压成型机螺旋通常可区分为:等宽圆柱螺旋(俗称正螺旋,如图1所示)、不等宽圆柱螺旋(如:螺旋推进器,如图2所示)、等宽圆锥螺旋(螺旋内、外缘的锥度角相等,也称圆锥螺旋,如图3a所示)、不等宽圆柱轴毂圆锥螺旋(也称圆锥螺旋,如图3b所示)和不等宽圆锥轴毂圆锥螺旋(螺旋内、外缘的锥度角不相等,也称圆锥螺旋,如图3c所示)五种结构形式。

圆锥螺旋对泥料具有较强的压缩作用,有利于泥料的抽真空脱气处理,因此,非真空型挤压成型机的挤泥装置通常采用圆锥螺旋,可有效地排除泥料中裹夹的气体,利于提高泥料的可塑性及坯体质量。但对于真空挤压成型机而言,泥料中裹夹的气体主要是通过将泥料切得更细小及提高真空泵的抽气速率和极限真空度等措施来实现的。此时,挤泥装置如果仍采用圆锥螺旋,不但对泥料的抽真空脱气处理效果微弱,而且还增加了泥料的轴向移动阻力,造成泥料的发热,因此,目前真空挤压成型机挤泥装置通常不采用圆锥螺旋。但圆锥螺旋可用于双轴真空挤压成型机搅泥螺旋的末端,正是由于圆锥螺旋对泥料具有较强的压缩作用,利于实现真空室泥料的封堵(防止真空室的泄漏),所以说,目前广泛应用的双轴真空挤压成型机,其上部搅泥螺旋末端通常采用圆锥螺旋的原因也就是能有效地防止真空室的气体泄漏,确保最大限度地实现泥料的抽真空脱气处理,从而获得物料分布趋于均匀、结构致密、含水量较低、物理机械强度较高,表面平整光洁且具有预定截面形状尺寸的泥条,泥条切断后成为陶瓷坯体。

不等宽圆柱螺旋具有将泥料均匀推进挤压筒(俗称机头)的作用,通常用于真空挤压成型机的最末端挤泥螺旋(俗称螺旋推进器)。等宽圆柱螺旋是真空挤压成型机中应用最多最广泛的螺旋,为了便于设计制造和装配等,通常以二分之一螺距值的螺旋作为一个零件,再由多个零件共同组成真空挤压成型机的搅泥螺旋、挤泥螺旋及螺旋推进器,确保泥料经真空挤压成型机处理后,可获得物料分布趋于均匀、结构致密、含水量较低、物理机械强度较高,表面平整光洁且具有预定截面形状尺寸的泥条,泥条切断后成为陶瓷坯体。

3 螺旋的作用

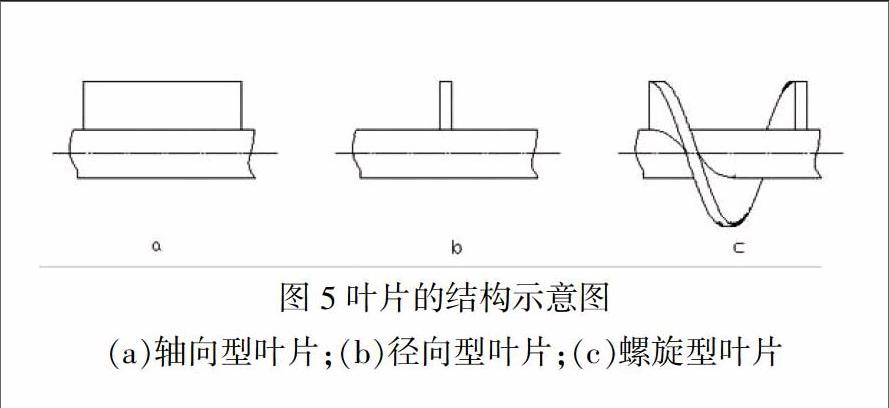

螺旋面上任一点的螺旋升角则是通过该点的螺旋线的切线与直导线(圆柱轴线)所垂直的平面之间的夹角,因此同一螺旋面上各点的螺旋升角是不相同的(虽然其螺旋导程相同,但其所处螺旋线的半径不同),显然螺旋面与轴毂连接处的螺旋升角最大(因其所处螺旋线的半径最小),而螺旋面外缘处的螺旋升角最小(因其所处螺旋线的半径最大)。同一螺旋面上螺旋升角的最大值与最小值之差称为侧滑角,一方面,侧滑角迫使泥料挤满搅泥螺旋与搅泥箱之间的间隙,阻止泥料跟随搅泥螺旋的同步旋转,从而促使搅泥箱内的泥料破碎、搅拌、揉捏及混合均匀后移向筛板切割成细泥条后,进入真空室抽真空脱气处理。另一方面,侧滑角同样也迫使泥料挤满挤泥螺旋和最末端挤泥螺旋(俗称螺旋推进器,从真空室算起)与输泥筒(也称机壳或泥缸)之间的间隙,阻止泥料跟随挤泥螺旋和螺旋推进器的同步旋转,从而促使进入真空室抽真空脱气处理后的泥料进一步地搅拌、揉练、混合均匀及挤压紧密后整体移向机嘴并获得物料分布趋于均匀、结构致密、可塑性得到提高、物理机械强度较大、表面平整光洁且具有预定截面形状尺寸的泥条,泥条切断后成为陶瓷坯体。

螺旋的导程H是指螺旋旋转一圈(即360°)后,螺旋上的任一点沿轴线方向移动的距离;而螺旋的螺距S是指螺旋上任一两相邻螺旋槽或螺旋齿之间的轴向距离。只有单线螺旋时,螺旋的导程才与螺距相等,多线(也称多头)螺旋,导程等于螺旋的螺距S与螺旋的头数之积。为了描述方便,常取螺旋面平均直径处的螺旋升角作为螺旋的螺旋升角(如图4所示),并且满足下列数学表达式:

tanλm = ■

式中:λm——螺旋的螺旋升角,单位:度

R1——螺旋轴毂处的半径,单位:mm

R2——螺旋外缘处的半径,单位:mm

π——圆周率,常取π=3.1416

h——螺旋的导程,单位:mm

显然,螺旋升角是真空挤压成型机螺旋的一个重要参数。真空挤压成型机搅泥螺旋和挤泥螺旋(最末端挤泥螺旋除外)通常采用结构简单、易于制造的单线螺旋。由于单线螺旋具有输出泥料的脉动性等缺陷,因此为了促使泥料均匀地进入机嘴,以便获得物料分布趋于均匀、结构更加均匀致密、含水率较低、物理机械强度较大及表面平整光洁的陶瓷坯体。所以说,真空挤压成型机最末端挤泥螺旋——螺旋推进器通常采用双线螺旋(中小型真空挤压成型机,如图2a所示)、三线螺旋(大中型真空挤压成型机,如图2b所示)甚至四线螺旋(大型真空挤压成型机, 如图2c所示)。

真空挤压成型机螺旋轴,如果采用有限长度的轴向型叶片(如图5a所示),相当于螺旋升角λm=90°,显然泥料只有跟随螺旋轴的同步旋转运动,没有从搅拌箱的加料处移向真空室的轴向运动以及从真空室移向机嘴的轴向运动。如果采用径向型叶片(如图5b所示),相当于螺旋升角λm=0°,那么泥料仅受到轴向切割,同样也没有从搅拌箱的加料处移向真空室的轴向运动以及从真空室移向机嘴的轴向运动。所以真空挤压成型机螺旋轴只有采用适宜的螺旋升角λm(0°<λm <90°)的螺旋型叶片(也称螺旋面,如图5c所示),泥料才会受到螺旋面的破碎、搅拌、揉练、混合均匀、挤压紧密及输送等作用。由此可见,真空挤压成型机螺旋对泥料产生破碎、搅拌、揉练、混合均匀、挤压紧密及输送等作用,这就是真空挤压成型机螺旋的作用。

4 螺旋对坯体质量的影响

4.1螺旋升角

如果真空挤压成型机螺旋的螺旋升角太大,虽然对泥料的输送量多、产量大,但泥料在搅泥装置和挤泥装置中的停留时间较短,显然搅泥螺旋、挤泥螺旋和螺旋推进器对泥料的破碎、搅拌、揉练、混合均匀及挤压紧密等作用势必减弱,因此所得泥料的物料分布欠均匀、结构疏松、致密度较差及物理机械强度也较差。反之,如果真空挤压成型机螺旋的螺旋升角太小,虽然搅泥螺旋、挤泥螺旋和螺旋推进器对泥料的搅拌、揉练、混合均匀及挤压紧密等作用大,但泥料易于发热,同样泥料质量及坯体质量也不好。同时,我们选用真空挤压成型机的目的是为了获得物料分均匀、含水率较低、结构更加均匀致密、物理机械强度较大及表面平整光洁的陶瓷坯体。因此,实践生产中,真空挤压成型机搅泥螺旋之螺旋升角常选用=15~25°,挤泥螺旋和螺旋推进器之螺旋升角常选用=15~20°。

4.2螺旋的断面形状

构成真空挤压成型机螺旋面的母线为直线,若此直母线与圆柱轴线垂直相交所形成的螺旋面(如图6a所示)称之为垂直型螺旋面;若此直母线与泥料移向机嘴的方向向前倾斜一角度(以β表示,且β>0,常为3~5°)所形成的螺旋面(如图6b所示)称之为前倾型螺旋面;若此直母线与泥料移向机嘴方向的反向即向后倾斜一角度(以γ表示,且γ>0,常为3~5°)所形成的螺旋面(如图6c所示)称之为后倾型螺旋面。显然垂直型螺旋面对泥料的挤压推进作用较大,同时又易于设计制造,因此搅泥螺旋和挤泥螺旋通常采用垂直型螺旋面。由于前倾型螺旋面能促使泥料滑向轴毂处,有利于泥料挤满机头的整个横截面,更利于获得物料分布趋于均匀、结构致密、含水量较低、物理机械强度较高,表面平整光洁及具有预定截面形状尺寸的优质陶瓷坯体,因此,中、大型真空挤压成型机用螺旋通常采用β=3~5°的前倾型螺旋面。虽然后倾型螺旋面能促使泥料挤满搅泥箱和输泥筒等之间的间隙,也能有效地阻止泥料跟随螺旋的旋同步转,从而迫使泥料移向机嘴,但它增大了泥料的回流量,导致泥料严重发热而影响泥料的塑性挤压成型工艺性能,因此真空挤压成型机通常不宜采用倾型螺旋面。

4.3 螺旋面的表面粗糙度

真空挤压成型机螺旋通常采用铸造螺旋,其工作表面通常非常粗糙,需人工打磨抛光螺旋工作面。即使人工打磨抛光螺旋工作面的螺旋与泥料接触时,仍造成泥料的发热及真空挤压成型机功率消耗的增大等。所以刚投入使用的真空挤压成型机,因其螺旋表面还不够光滑,与泥料接触时易发热,并表现为输泥筒的严重发热。由此可见,努力打磨抛光螺旋工作面或采用精密铸造(如:熔模铸造等)等措施,努力提高螺旋面的光洁平整度,可以最大限度地减少泥料的发热量,从而获得质量优良的陶瓷坯体。

4.4螺旋叶片的根部圆角

如图6所示,通常铸造螺旋面与轴毂的连接处即叶片的根部应有一光滑的过渡圆角,其圆角半径通常随螺旋半径的增大而增大,常以20~40 mm为宜(小型真空挤压成型机机取小值,大型真空挤压成型机机取大值)。只有这样,才能减少泥料在轴毂处的粘接量(堆积量)及减少泥料与真空挤压成型机螺旋处的摩擦阻力等,利于获得质量优良的陶瓷坯体。

4.5 螺旋轴的转速

螺旋轴的转速是真空挤压成型机的重要参数之一,其大小不仅关系到真空挤压成型机的产量及功率消耗,而且还影响挤压成型的陶瓷坯体质量。虽然螺旋轴的转速较高,所得陶瓷坯体的产量大,但泥料在搅泥装置和挤泥装置中的停留时间较短,搅泥螺旋、挤泥螺旋及螺旋推进器对泥料的破碎、搅拌、揉练、混合均匀及挤压紧密等作用势必较小,因此所得泥条的物料分布欠均匀、结构疏松、致密度较差及物理机械强度较差,泥条切断成为陶瓷坯体的质量也差。反之,如果螺旋轴的转速太低,不仅真空挤压成型机的产量小,而且泥料容易发热,同样所得陶瓷坯体的质量也不好。真空挤压成型机螺旋轴选用多大的转速通常应从泥料的配方(配比)、颗粒大小、颗粒的级配比例、含水率、真空挤压成型机的产量、功率消耗及其结构特点等进行全面地分析研究,并用实验的方法来确定。显然上述实验的方法固然真实可靠,但需花费很多时间和物力等,因此实践生产中,通常使搅泥螺旋最外缘处的线速度常取0.8~1.2 m/s为宜,而挤泥螺旋和螺旋推进器最外缘的线速度常取0.8~1.0 m/s为宜。

4.6螺旋的排序

真空挤压成型机螺旋的排序就是指从搅泥螺旋、搅泥螺旋至螺旋推进器为止,螺旋构造的变化关系,主要表现为螺旋形状的变化(如:圆柱螺旋、圆锥螺旋)和结构的变化(如:螺旋升角是定值,还是变数等)。

(1)搅泥螺旋

真空挤压成型机的搅泥螺旋常采用的螺旋排序大致有两类:

1)圆柱螺旋—轴套—筛板(真空室)

搅泥螺旋的螺旋升角处处相等无变化,泥料易于轴向推进经筛板切割成细泥条进入真空室抽真空脱气处理,泥料输送顺畅,泥料的破碎、搅拌、揉捏及混合均匀主要取决于螺旋的轴向长度及螺旋升角的大小。如果搅泥装置采用单搅泥螺旋轴,需在加料段螺旋从搅泥箱底部向外旋转的那一侧需添加压泥筒(常为近似椭圆形滚筒)机构,压泥筒的旋转(由驱动机构驱动)后,能阻止搅泥箱加料段泥料的向外排出,实现向真空挤压成型机搅泥装置的加料(也称投料)。如果搅泥装置采用两根搅泥螺旋轴,两螺旋轴应分别配置左旋螺旋和右旋螺旋且两螺旋轴的旋转方向相反,螺旋的旋转方向只能是由外侧向两螺旋轴内部旋转,此时,搅泥装置具有强制加料的功能,无需添加压泥筒机构。

2)圆柱螺旋—圆锥螺旋—轴套—筛板

这类排序通常仅双轴真空挤压成型机采用,显然,泥料经筛板切割成细泥条进入真空室抽真空脱气处理时,因螺旋构造的变化(由圆柱螺旋转变成圆锥螺旋),泥料的输送阻力增大,有利于真空室的封堵(防止真空室的泄漏),确保真空室的细泥条充分抽真空脱气处理,有利于获得物料分布趋于均匀、组织结构更加致密、含水量较低、物理机械强度较高,表面平整光洁且具有预定形状尺寸的陶瓷坯体。

(2)挤泥螺旋(包括螺旋推进器)

真空挤压成型机的挤泥螺旋常采用的螺旋排序大致有两类:

1)圆柱螺旋—圆锥螺旋—圆柱螺旋—轴套—螺旋推进器。

目前,为了便于金属切削加工及降低生产成本,通常将轴套与螺旋推进器铸成一体。因此,国内外真空挤压成型机挤泥螺旋(包括螺旋推进器)常用采用该排序后,真空室中充分抽真空脱气处理后的细泥条能够快速进入输泥筒,有利于减少真空室的堵塞等。同时,由于螺旋的构造及螺旋升角发生了变化,即由大→中等→小→大的变化,对充分抽真空脱气处理后的泥料进行了进一步地搅拌、揉练、混合均匀及挤压紧密后,又以较高的挤压推进效率将泥料推进机头机嘴,利于获得分布趋于均匀、组织结构更加致密、含水量较低、物理机械强度较高,表面平整光洁且具有预定形状尺寸的陶瓷坯体。其缺点是挤泥装置的功率消耗偏高。

2)圆柱螺旋—圆柱螺旋—轴套—螺旋推进器。

虽然螺旋的构造没有变化,即螺旋外缘直径没有变化,但螺旋升角由大→小→大的变化,其效果与第一类排序大致相同,但其挤泥装置的功率消耗比第一类排序略有下降,在节能减排、低碳、绿色环保的今天,其社会经济效益也是非常显著的。所以说,第二类排序是真空挤压成型机挤泥螺旋(包括螺旋推进器)排序的最佳选择。

3)圆柱螺旋—圆柱螺旋—轴套—螺旋推进器。

该排序是真空室与输泥筒的螺旋升角处处相等无变化,仅螺旋推进器的螺旋升角较大,泥料易于移向机嘴,所得陶瓷坯体质量尚好,设计制造方便,生产成本较低,便于生产组织和管理;但操作中稍有疏忽,易造成真空室的堵塞,通常仅中小型真空挤压成型机挤泥螺旋(包括螺旋推进器)采用该排序。

4)圆柱螺旋—圆锥螺旋—圆柱螺旋—轴套—螺旋推进器。

该排序的螺旋外缘直径由小变大,螺旋升角则是由中等→大→小→大的变化,由于圆锥形输泥筒中圆锥螺旋的螺旋升角大于真空室中挤泥螺旋的螺旋升角,那么泥料极易进入圆锥形输泥筒,不但减少了真空室堵塞的弊病,而且还增加了真空室中泥料的抽真空脱气处理空间,促使泥料充分抽真空脱气处理。同时,圆柱输泥筒中圆柱螺旋之螺旋升角又小于真空室中挤泥螺旋的螺旋升角,因而对泥料的搅拌、揉练、混合均匀及挤压紧密等作用显著,所得陶瓷坯体质量优良。所以说,该排序适用于产品规格尺寸范围大,且最大规格尺寸大于真空室中挤泥螺旋直径的真空挤压成型机之挤泥螺旋(包括螺旋推进器)采用。

考虑到真空挤压成型机常采用单挤泥螺旋轴的结构,因此,与单搅泥螺旋轴一样,需在真空室内挤泥螺旋从底部向外旋转的那一侧添加压泥筒(常为近似椭圆形滚筒)机构,压泥筒的旋转(由驱动机构驱动)后,能阻止真空室内泥料的向外甩出,实现向真空室内下部挤泥螺旋的喂料,减少或消除真空室的堵塞。或在在真空室内挤泥螺旋正上方的两侧添加压泥板机构,两压泥板的旋转方向相反,压泥板的旋转方向只能是由外侧向两压泥板轴内部旋转,具有强制喂料的功能,同样达到减少或消除真空室堵塞的目的。

4.7螺旋与相邻零部件之间的间隙

真空挤压成型机螺旋与相邻零部件(包括:搅泥箱、真空室底部、压泥板、压泥滚筒、圆锥形输泥筒及圆柱形输泥筒等)之间的间隙越小,越能有效地减少泥料的回流和发热,从而增强对泥料的破碎、搅拌、揉练、混合均匀、挤压紧密及输送等作用。但考虑到真空挤压成型机螺旋轴常处于悬臂安装,且属于细长轴的范畴,其受力又非常复杂,极易产生弯曲变形等影响真空挤压成型机的正常工作。因此真空挤压成型机螺旋与相邻零部件之间必须留有适宜的间隙以弥补设计计算及加工装配误差等,通常随螺旋直径的增大而增大,常以3~8 mm为宜(小型真空挤压成型机取小值,大型真空挤压成型机取大值)。实践生产中,真空挤压成型机工作一段时期后,应及时检查螺旋的磨损量,因陶瓷原料中含有大量坚硬的瘠性物料颗粒(如:长石、石英或方石英等),当螺旋外缘半径的磨损量大于10~20 mm(小型真空挤压成型机取小值,大型真空挤压成型机取大值)时,真空挤压成型机的产量及陶瓷坯体的质量将严重下降,必须及时更换已磨损了的螺旋。

4.8 螺旋的轴向长度

如果真空挤压成型机螺旋的轴向长度太短,那么搅泥螺旋、挤泥螺旋及螺旋推进器对泥料的破碎、搅拌、揉练、混合均匀、挤压紧密及输送等作用较弱,显然难于获得较高质量的陶瓷坯体。反之,如果真空挤压成型机螺旋的轴向长度太长,虽然搅泥螺旋、挤泥螺旋及螺旋推进器对泥料的破碎、搅拌、揉练、混合均匀、挤压紧密及输送等作用较强,但泥料容易发热,同时真空挤压成型机的功率消耗又急剧增大,同样陶瓷坯体的质量也不好。因此我们只能根据所需陶瓷坯体的致密度、物理机械强度及泥料的含水率、颗粒级别及其级配比例以及真空挤压成型机的结构特点等进行全面地分析研究,并由实验确定。实践生产经验表明,通常封闭室内螺旋的轴向长度是其最大螺距值的2.5~3.5倍,能获得质量较好的陶瓷坯体,抽真空具体说来就是,搅泥装置(封闭处)的搅泥螺旋的轴向长度常取其最大螺距值的3~3.5倍,而加料段的搅泥螺旋的轴向长度由加料口的结构等设计确定;挤泥装置(封闭处)的挤泥螺旋及螺旋推进器的轴向长度常取其最大螺距值的2.5~3倍,而真空室内的挤泥螺旋的轴向长度由真空室的结构等设计确定。

5 结论

真空挤压成型机是陶瓷棍棒、蜂窝陶瓷、劈开砖(也称劈离砖或劈裂砖)、陶土板(也称干挂陶板或陶板)及窑炉垫板(俗称中空棚板)等塑性挤压成型用的关键设备。我们认为采取下列措施,能最大限度地提高真空挤压成型机螺旋对泥料的搅拌、揉练、混合均匀及挤压紧密等作用,达到减弱或消除泥料的分层、摩擦发热及颗粒的定向排列等缺陷,从而获得物料分布趋于均匀、结构致密、含水率较低(约15%)、物理机械强度较高(贯入度仪测定值不小于2.5kg/cm2),表面平整光洁且具有预定截面形状尺寸的泥条,泥条切断后成为陶瓷坯体。

(1)采用垂直型等螺距螺旋,较小螺旋升角(λm=15~25°)的单线螺旋面的搅泥螺旋。

(2)采用垂直型等螺距螺旋,较小螺旋升角(λm=15~20°)的单线螺旋面的挤泥螺旋。

(3)采用垂直型螺旋,较小螺旋升角(λm=15~200)的双线(中小型真空挤压成型机) 螺旋推进器,或采用β=3~5° 前倾型螺旋,较小螺旋升角(λm=15~20°)的三线(大中型真空挤压成型机)甚至四线(大型真空挤压成型机)螺旋面的螺旋推进器。

(4)选用适宜的搅泥轴转速(搅泥螺旋外缘处线速度0.8~0.12 m/s)和挤泥轴转速(搅泥螺旋外缘处线速度0.8~0.10 m/s)。

(5)采用螺旋面与轴毂圆角过渡(圆角半径常为20~40mm)的铸造型螺旋,通过打磨抛光或精密铸造等努力提高搅泥螺旋、挤泥螺旋和螺旋推进器的表面光滑度及其平整度。

(6)努力减少搅泥箱与搅泥螺旋、压泥滚筒与搅泥螺旋、真空箱内压泥板(压泥滚筒)与挤泥螺旋以及挤泥螺旋和螺旋推进器与输泥筒之间的间隙(常以3~8 mm为宜),当螺旋外缘半径的磨损量大于10~20 mm,须及时更换已磨损了的螺旋、压泥板及压泥滚筒等。

(7)搅泥装置(封闭处)的搅泥螺旋的轴向长度常取其最大螺距值的3~3.5倍,而搅泥装置加料段的搅泥螺旋的轴向长度由加料口的结构等设计确定;挤泥装置的挤泥螺旋及螺旋推进器的轴向长度常取其最大螺距值的2.5~3倍,而挤泥装置真空室内的挤泥螺旋的轴向长度则由真空室的结构等设计确定。

参考文献

[1] 林云万.陶瓷机械手册[M].上海,上海交通大学出版社,1991.

[2] 蔡祖光. 真空挤压成型机螺旋升角的选定[J]. 中国建材, 2002(10):78-79.