地线桩起拔器的研发

2017-01-09西部钻探工程有限公司试油公司戈壁金丝玉QC小组

西部钻探工程有限公司试油公司戈壁金丝玉QC小组

(新疆克拉玛依834000)

地线桩起拔器的研发

西部钻探工程有限公司试油公司戈壁金丝玉QC小组

(新疆克拉玛依834000)

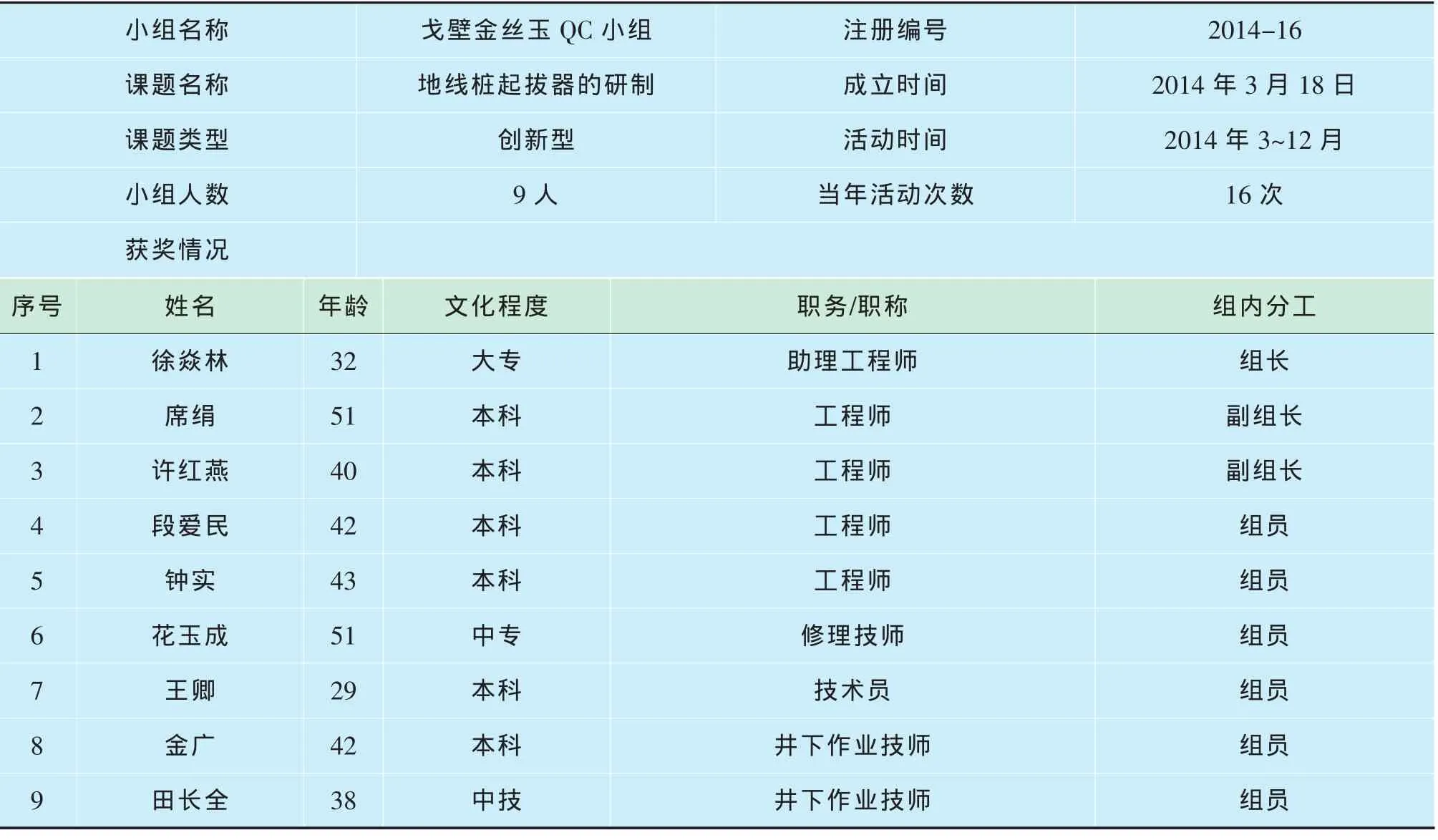

1 小组概况

戈壁金丝玉QC小组采用自下而上的组建方式,成立于2014年3月18日,现有成员9名(表1)。自成立以来,本着“小、实、活、新”的原则,选择课题,设立目标,确定研究内容,开展研究方向,实施工具设计,取得成果。其间组织小组成员学习QC基础知识及不同类型的QC成果,使全组成员增长QC理念。

2 选择课题

2.1 课题的提出

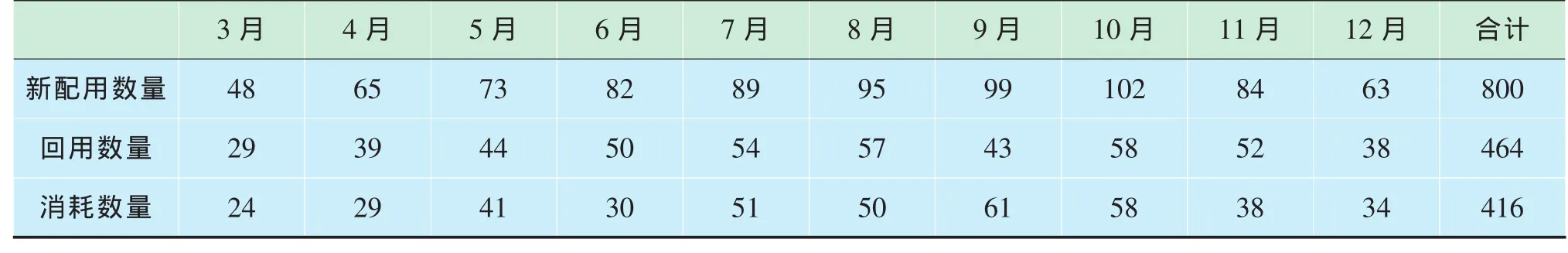

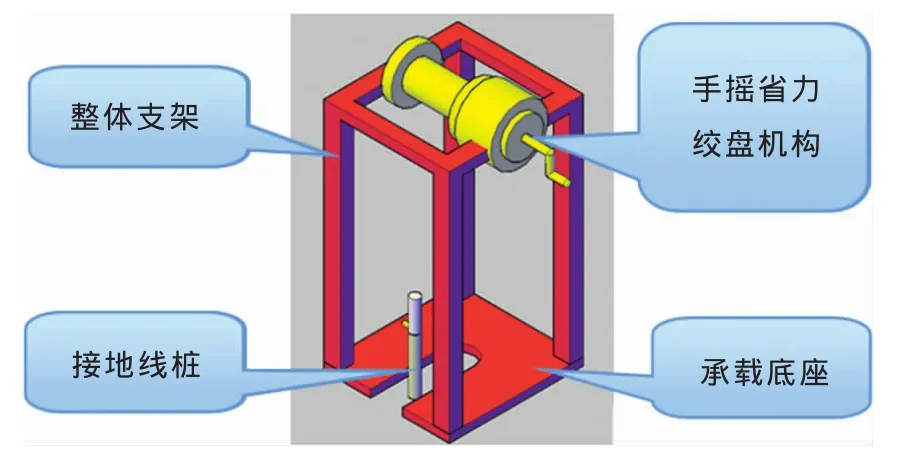

2.1.1 地线桩使用频率

小组成员针对第三试油项目部2013年地线桩使用状况开展调查,并综合数据做出统计(表2),得出结论:地线桩使用频率很高。

表1 小组概况表

表2 2013年第三试油项目部地线桩使用现状调查表/根

2.1.2 作业背景

油田各井施工作业、常用的移动设备设施都离不开可靠的接地保护,其能达到防火防爆又能有效地避免漏电伤人。而常用的接地线桩,是用直径大于20mm长度大于1.2m的圆钢作为标准的接地线桩,对经常搬迁的设备设施进行可靠的接地保护。此处以试油作业为例,每口井施工完毕后,想要将扎埋在地里约为1m长的地线桩拔出,仅靠人力使用管钳和撬杠拔出地线桩是很困难的,因此至少需2人同时操作,一口井作业时间约为4h,甚至更长时间,不仅费时费力,还达不到预期的效果(表3)。如果就此遗弃地线桩,会导致材料浪费。

表3 地线桩拔出时间调查统计表

2.1.3 地线桩回用率

油田施工作业频繁存在设施设备的搬迁,因此需要将接地桩从地表拔出并重复利用。目前没有一款专用的工具能够省时省力地将接地桩拔出,因此存在消耗,导致回用率较低。根据2013年的地线桩使用情况,做了一个详细的统计(表2),由表2知,一个项目部一年约消耗400多根接地线桩。假设有一款工具能快速便捷地将地线桩拔出,既能节约了材料消耗,又提高了施工效率。

2.2 确定课题

1)为安全、快速、省力、便捷地将地线桩完好的拔出,经过小组成员共同研讨,决定研制一种专用工具。因此确定课题是:地线桩起拔器的研发。

2)经过调查查新,并无此类专用工具,因此可以开展研制。

3 设定目标

为提高地线桩重复使用的频率,力争控制成本,小组为实现降本增效目的,设定小组目标:拔出单根地线桩由原来的2人操作30min,降至一人操作15min完成。

4 目标可行性分析

1)操作可行性:设计一款省力专用工具,达到省时省力的目的并提高回用率;利用省力工具实现单人即可完成操作。

2)技术能力可行性:小组具备方案设计人员、电气焊施工人员等、除部分零配件需要机加工外其余部分均由本小组自行组装制作。

3)设定目标的原由:仅靠人力使用管钳作业单根拔出时间约为30min,使用省力工具实现省力操作,考虑到工具搬迁、连接地线桩、打千斤的时间,因此设定目标为15min。

5 分析原因

因地线桩扎地深度约1m,地线桩本体与大地形成了较大的过盈配合,在不同的大地介质中摩擦阻力各不相同,但仅靠人力无法实现拔出。

通过以上调查和分析,要实现目标,小组要研制的专用工具应具备两个特点:①利用省力机构实现降低操作人员的劳动强度;②不应过大,若过大会导致一个人移运不方便。

6 确定主要原因,提出各种方案并确定最佳方案

由于简单的常用工具无法满足施工要求,使用管钳和撬杠等作业费时费力。靠人力作业,提拉强度不够,且易使人疲劳,因此设计一款利用液压原理起拔地线桩的专用工具。

6.1 各种省力方案提出

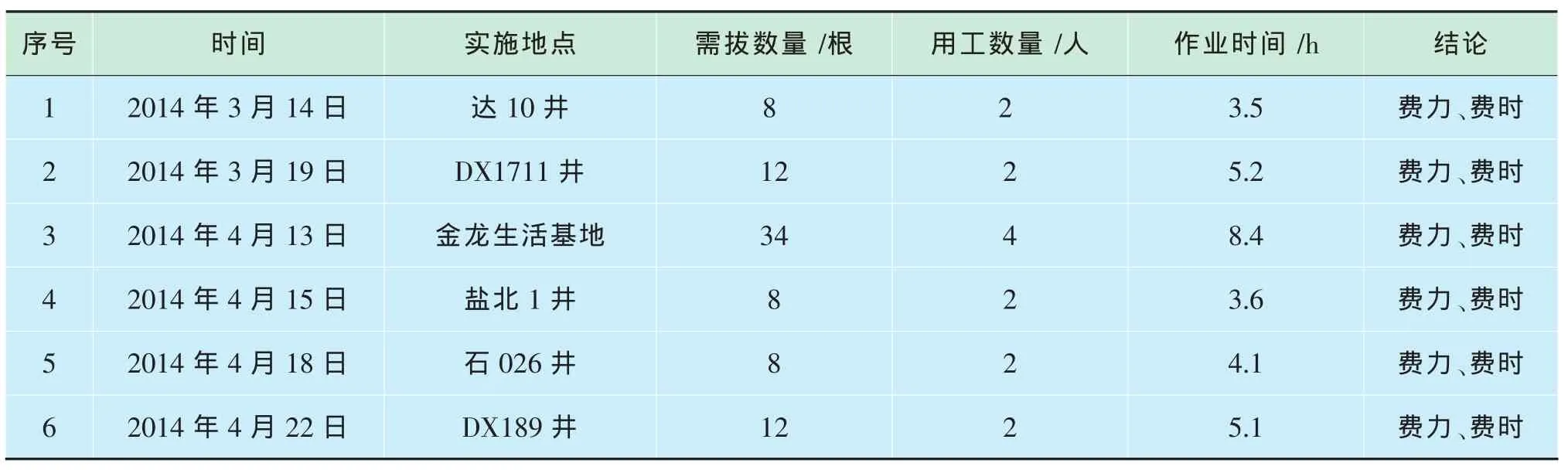

6.1.1 方案一:使用手摇绞盘

设计一款使用手摇绞盘机构,建立一个支架,将绞盘固定在支架顶端,利用钢丝绳将地线桩拔出,如图1所示。此方案优点:手摇绞盘能够实现省力,可实现部分地线桩拔出。缺点:手摇绞盘易导致钢丝绳变形,手摇圈数过多易使人疲劳,且提拉强度不够。

图1 手摇绞盘省力机构

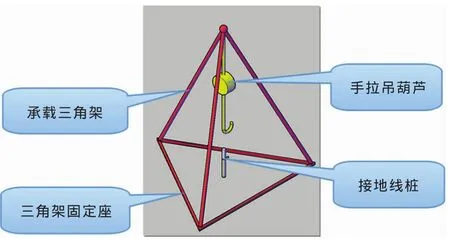

6.1.2 方案二:建立支点使用吊葫芦作业

建立一个三角支架,悬挂手拉吊葫芦,将地线桩拔出,如图2所示。此方案优点:结构简单,可实现地线桩拔出。缺点:框架移运不便,操作起来比较繁琐,拆装都比较麻烦。

图2 手拉吊葫芦式省力机构

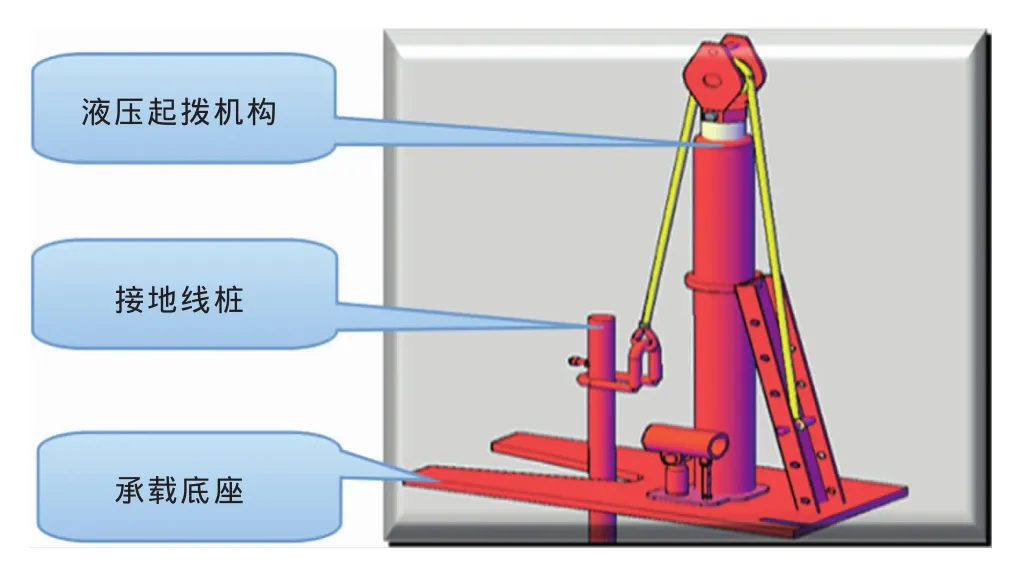

6.1.3 方案三:利用液压原理设计起拔地线桩的专用工具

利用液压原理,创建一个支点,将液缸上顶的力量改变为对地线桩的(向上)拔力,如图3所示,液压原理做工示意图如图4所示。此方案优点:结构简单,实用性强,可实现地线桩拔出。缺点:与前2款相比结构相对复杂。

6.2 最佳方案选型和确定

经过小组全员讨论与研究,确定研究方向为利用液压机构开展创新。小组开始根据这个方向展开设计,分过程进行实施。

最终QC小组活动研讨一致通过的优选设计方案是:单轮导向滑轮设计,改变钢丝绳受力方向;3t单层细长型液压油缸选型,根据油缸伸缩量选用;定位油缸的底座形状设计为锥度开口底座,底板厚度选用8mm厚度设计。滑轮定位方式选用钢销定位安装。经过小组活动探讨对比选型的设计如下。

图3 液压省力机构

图4 液压原理做工示意图

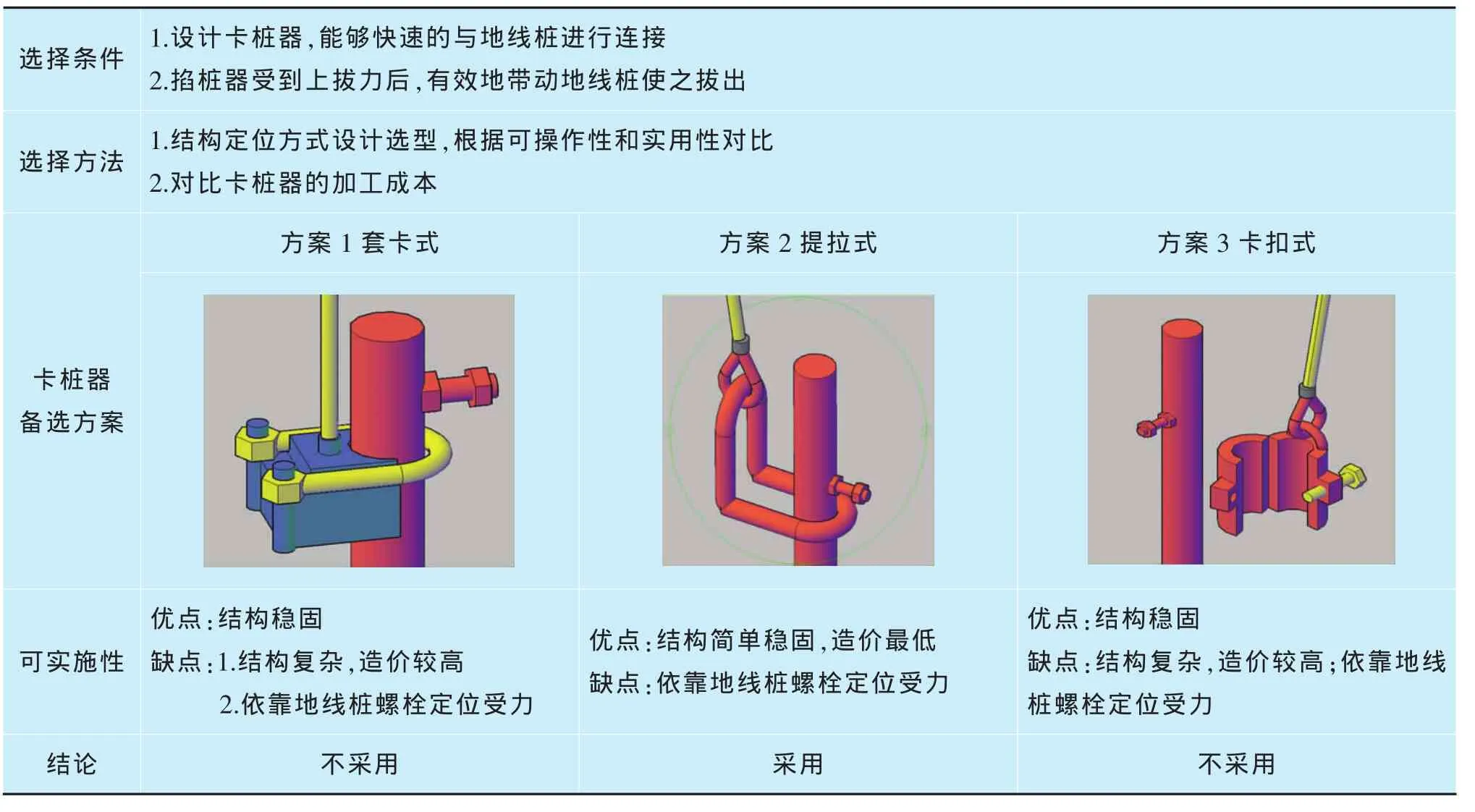

6.2.1 卡桩器设计与选型

卡桩器设计与选型见表4。

表4 卡桩器设计与选型

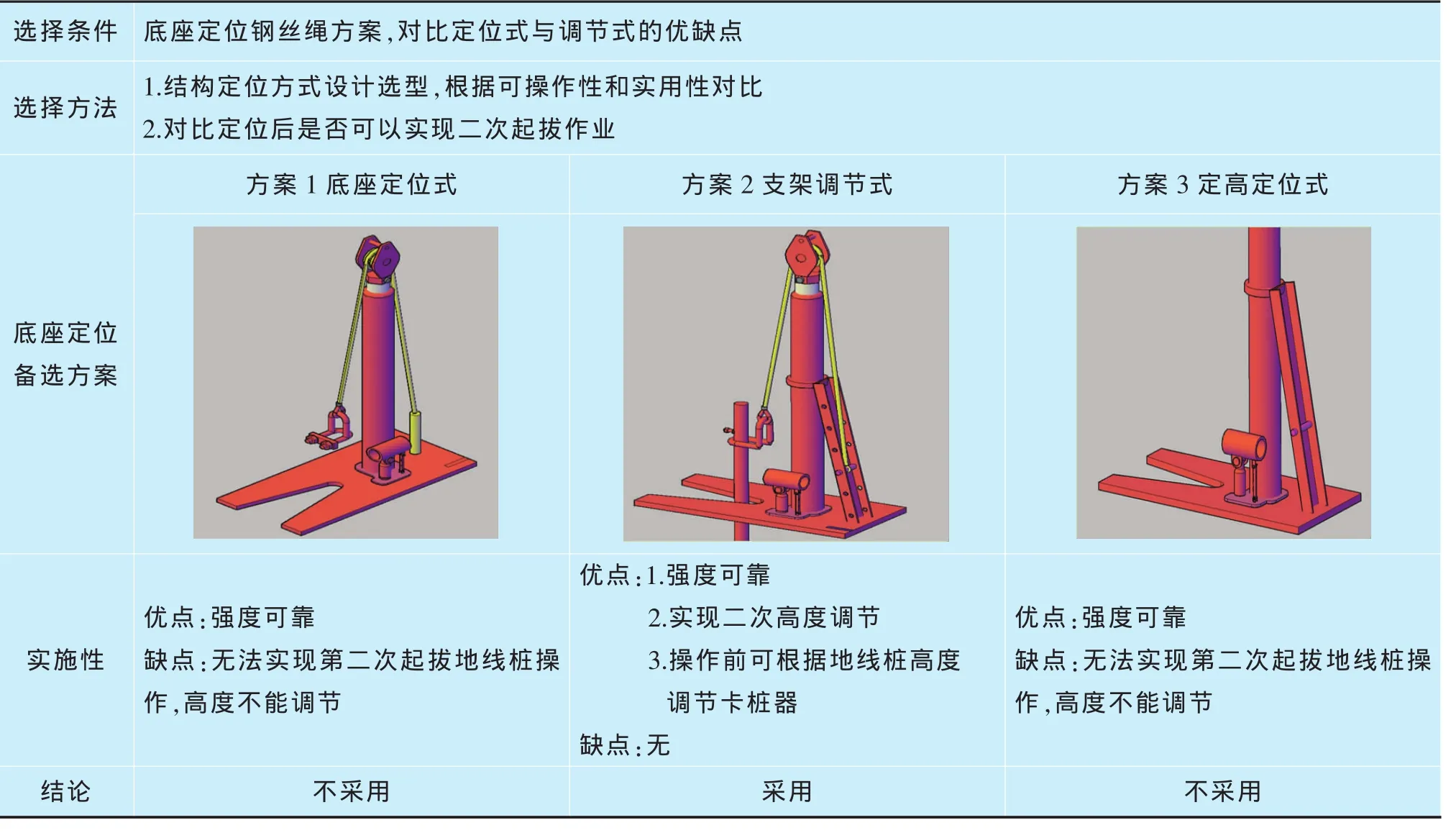

6.2.2 底座定位钢丝绳方案设计选型

底座定位钢丝绳方案设计与选型见表5。

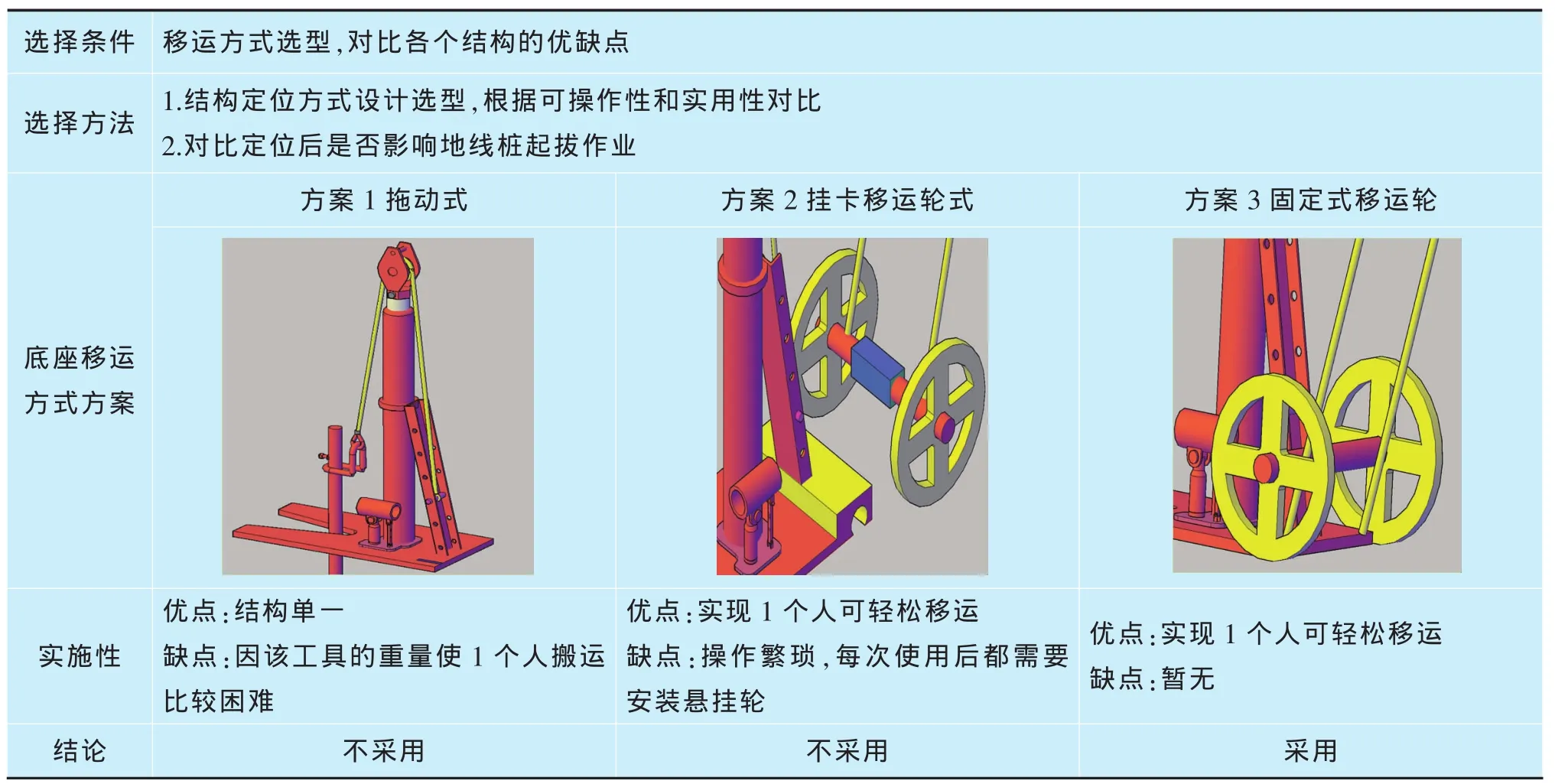

6.2.3 移运方式设计选型

移运方式设计与选型见表6。

表5 底座定位钢丝绳方案设计与选型

表6 移运方式设计与选型

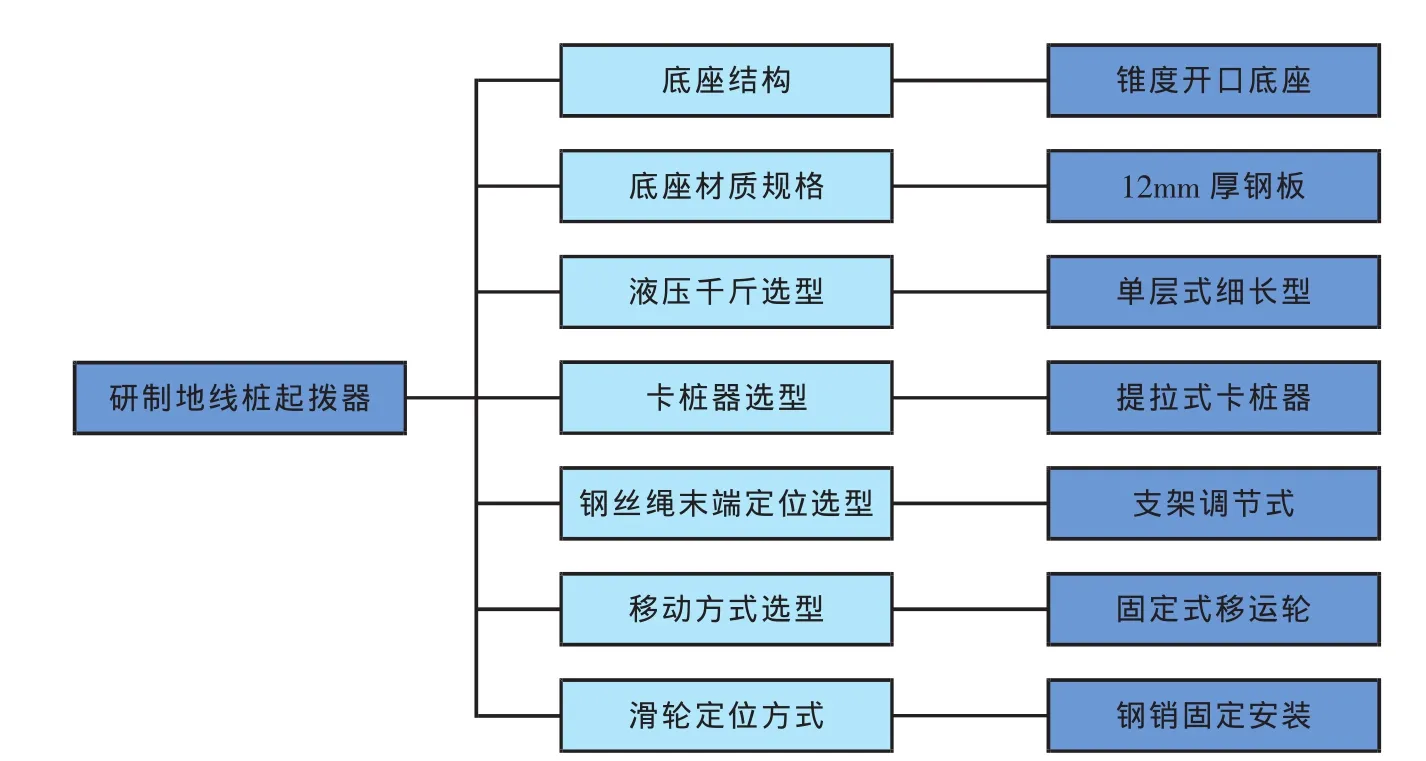

6.2.4 选型与对比,确定出最佳方案

研制地线桩起拔器最佳方案如图5所示。

7 制定对策

根据示意图设计3D零部件构造并选型,经过QC小组活动研讨、选型最终确认出优选设计方案,并根据方案制定对策表(表7)。

8 对策实施

8.1 根据方案进行材料选型

选用3t细长型液压油缸,选用12#槽钢,选用厚度为8mm的45#钢板,选用3t单滑轮小钩进行设计、加工、组装。QC小组严格按照对策表进行实施,组装完成后开始调试试用,到现场进行验证。

图5 研制地线桩起拔器最佳方案图

表7 方案对策表

8.2 采用PDCA法验证实施,总结存在的问题

PDCA验证方法如图6所示。

图6 PDCA验证方法图

8.3 通过现场验证,发现设计的不足

1)多次使用后出现部分地线桩上的螺栓开始变形拉弯,至拉脱现象。改进后,卡桩器不再依靠地线桩上的螺栓受力,而是依靠地线桩圆钢本体受力,关闭了存在的不足。卡桩器整改前后对比如图7所示。

图7 卡桩器整改前后对比图

改进前

改进后

2)加长原设计的承载底板的长度,由原先的50cm改为65cm。

3)加厚原设计的承载底板的厚度,由原先的8cm改为12cm。

4)将原设计的细长型3t液压千斤顶改为细长型5t液压千斤顶,用于满足冬季冻硬的地表施工。

最后地线桩起拔器整改前后对比如图8所示。

图8 地线桩起拔器整改前后对比图

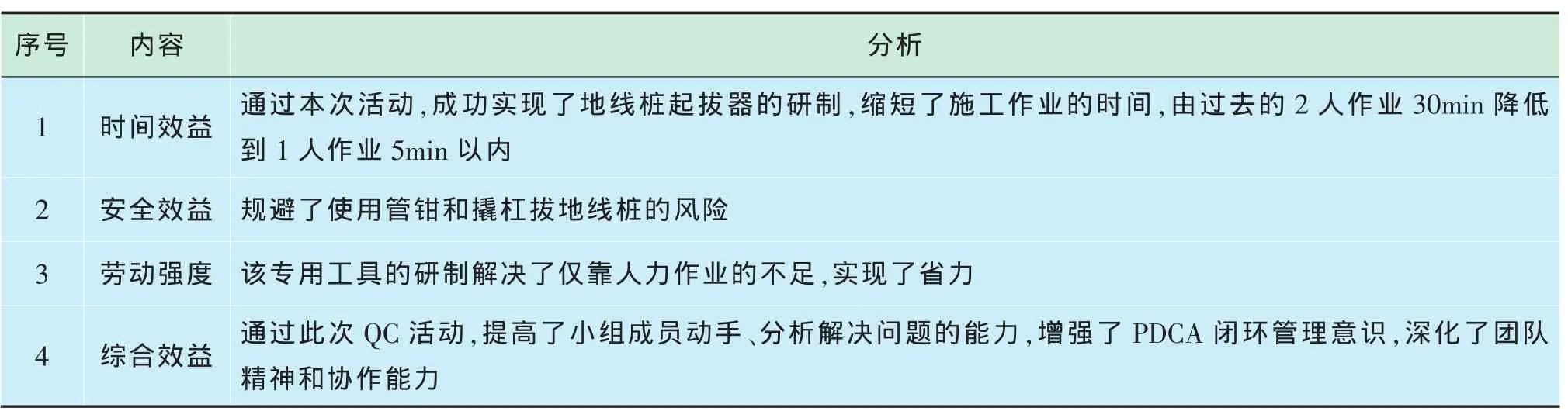

9 效果检查

整改后在石南60井、金215井、金220井、金龙生活基地、车545井等18口井位共计拔出地线桩约218根,整体非常实用便捷。结果显示,使用地线桩起拔器作业,轻巧便捷,快速实用。

QC小组从2004年3月开动以来,经过多次现场试用及验证,根据现场使用状况整改了存在的弊端,最终优化了各项设计方案并加以实施。

在第三试油项目部内进行了推广使用,从2014年5月至12月,使用地线桩起拔器共计回收了约600多根地线桩,收到了良好的效果。具体效益分析见表8。

1)经济效益的确认。起拔器的使用降低了人员的劳动强度,减少了材料的消耗。根据数据分析,与2013年相比较起拔器的研制有效地降低了人员的劳动强度;降低了地线桩的消耗,共计降低地线桩消耗400多根(图9),因此降低了材料消耗,提高了地线桩的回用率;实现降本增效净收入约2万元。

表8 效益分析表

图9 近2年回收与消耗数量对比图

2)从现场认可到媒体报道,共计约15家网站及4家报纸予以宣传推广。

3)推广应用后根据需求开始小批量生产。各试油队预定后加工出的成品如图10所示。

图10 各试油队预定后加工出的成品图

10 巩固措施

为巩固QC成果,制定以下巩固措施:

1)制定操作规程,作业人员进行检查、使用、维护保养时有操作规程可依。

2)加强操作使用培训,学习操作规程,严格按照操作规程操作,做好施工前的各项安全检查,及时做好巡回检查,定期进行专用工具的保养。

3)申报地线桩起拔器专利并继续推广应用至各个行业,如油田、建筑工地、电气焊场所、移动基地、基站等。

4)通过申报目前已获得国家发明专利和国家实用新型专利2项专利资格。

11 总结和下一步打算

经过小组活动及多次改进后成功研制新型专用工具,且取得了良好的经济效益,实现了降本增效,降低了劳动强度,提高了生产力。本次QC活动既解决了生产中的实际问题,又提高了小组成员分析问题、解决问题的能力,达到了预期的效果。QC小组打算再接再厉计划明年再创新成果。

王梅

2015-11-14