降低注入系统粘损率

2017-01-09大庆油田有限责任公司第五采油厂粘损QC小组

大庆油田有限责任公司第五采油厂粘损QC小组

(黑龙江大庆163000)

降低注入系统粘损率

大庆油田有限责任公司第五采油厂粘损QC小组

(黑龙江大庆163000)

1 小组概况

见表1。

2 选择课题

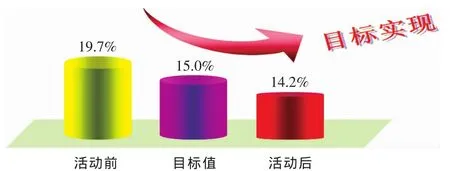

根据《聚驱配注系统管理规定》:注入系统粘损率控制在15%以内。杏十二区西聚驱工业区自2013年7月31日开始注聚,从2013年11月上半月开始注入系统粘损率超标。截至2013年12月下半月,注入系统粘损率达到19.7%,高于指标4.7个百分点(见表2)。根据《配注系统岗位技能培训》可知,粘损率上升1%,浪费干粉总量的0.53%。2013年11和12月浪费干粉34.5t,增加生产成本55.24万元。因此选择课题是:降低注入系统粘损率。

表1 小组概况

3 设定目标

根据《聚驱配注系统管理规定》,小组把注入系统粘损率降低到15%作为本次活动的目标值。

4 目标可行性分析

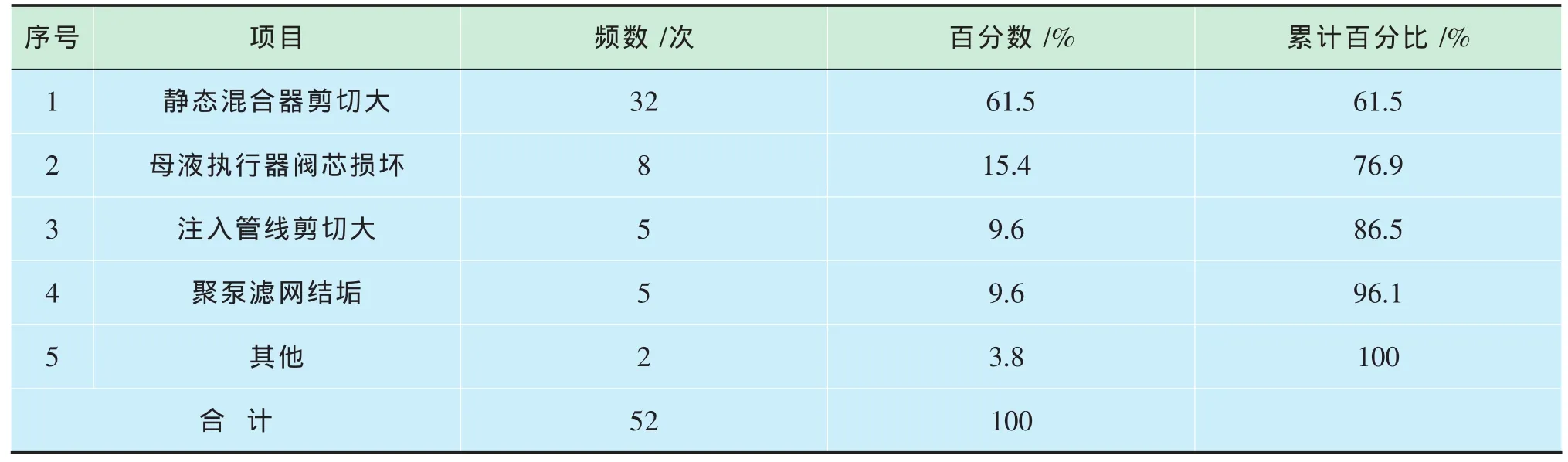

1)统计2013年8~12月杏十二区西块正注聚165口井的注入系统粘损率,其中105井次粘损率不达标,不达标因素如下(表3)。由注入系统粘损率不达标统计表3可以看出,由注入管线剪切大导致的粘损率不达标次数为75次,占注入系统粘损率不达标总数的71.4%。因此,解决注入管线剪切大的问题是本次活动的主攻方向。

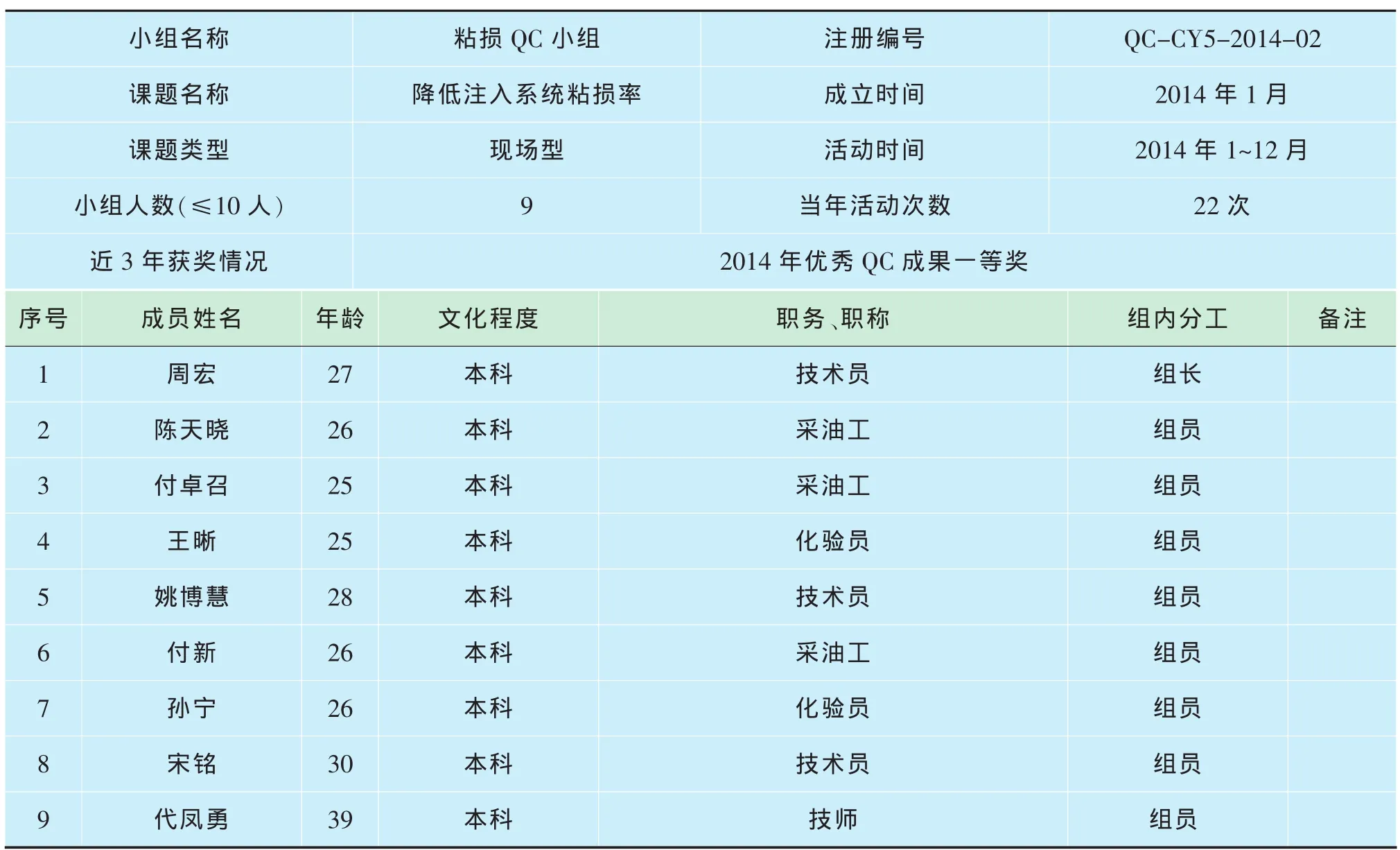

2)杏十三区聚驱工业区于2009年开始注聚,注聚工艺、设备类型和聚合物分子量、母液浓度均与杏十二区西块相同。查阅杏十三区和杏十二区西块投产以来每月注入系统粘损数据如下(图1)。2013年8~12月杏十三区注入系统粘损率达标。小组成员借鉴杏十三区注入系统粘损治理经验,有能力将杏十二区西块注入系统粘损率降低到15%以内。

表22013 年8-12月注入系统粘损率统计表

为了实现目标QC小组针对注入管线剪切大这

表3 注入系统粘损率不达标统计表

图1 2013年8~12月注入系统粘损率折线图

5 分析原因

个主要问题进行了分析,并绘制了因果图(图2),共找到了8项末端因素:管线长、管线连接弯头多、管径小、碳钢管线剪切大、污水含油量高、管线冲洗方式不合理、管壁细菌含量高、管线内溶液温度变化大。

6 确定主要原因

6.1管线长

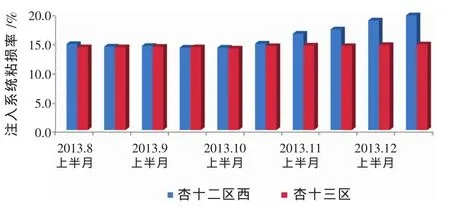

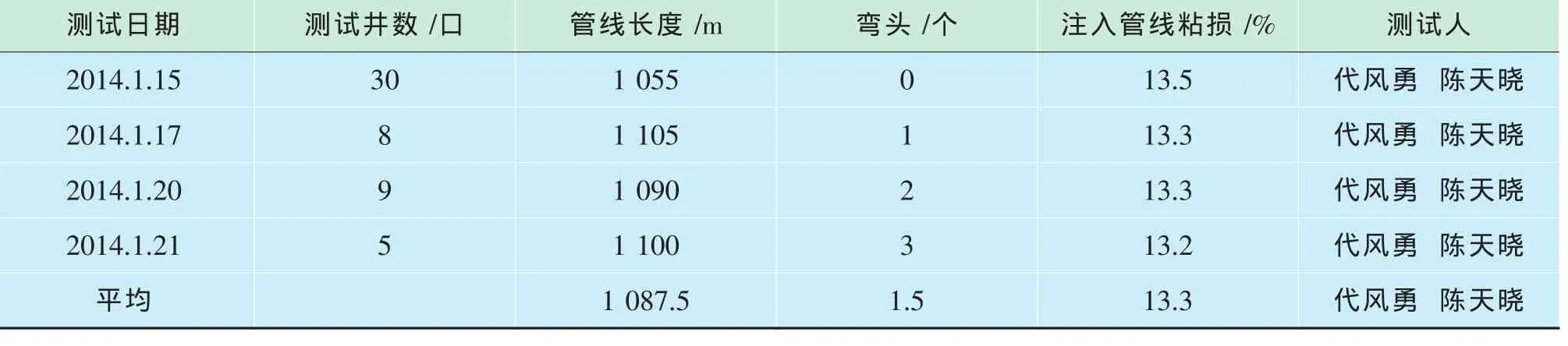

以2014年1月杏十二区西块注入系统粘损数据记录为基础,统计不同管线长度区间的注入管线粘损率(表4)。

图2 注入管线粘损率影响因素因果图

表4 不同管线长度区间管线粘损率统计表

由不同管线长度区间管线粘损率统计表可以看出,不同长度的管线粘损波动很小,最大相差仅为0.5%,根据《聚驱配注系统管理规定》,相同影响因素条件下,粘损率波动超过1%时,此因素对粘损影响大。因此管线长对注入管线剪切大影响小。

结论:管线长为非要因。

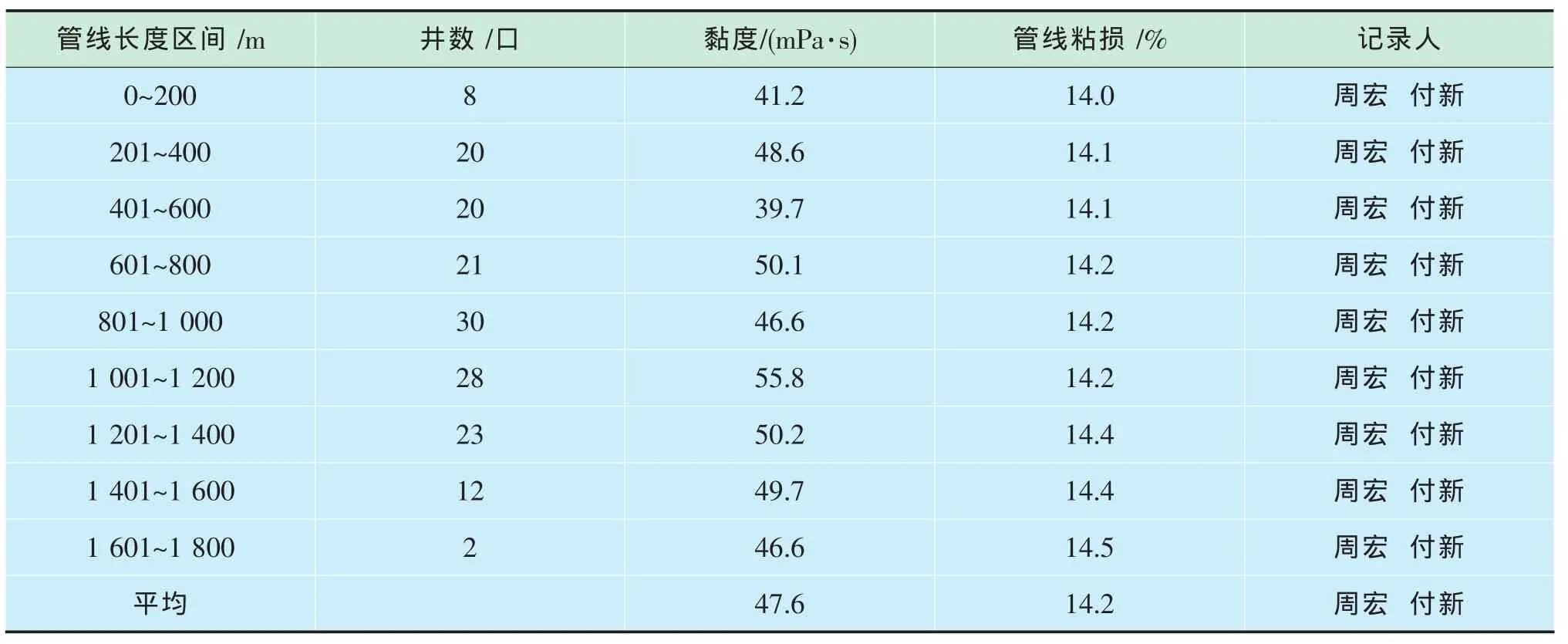

6.2 管线连接弯多

通过查阅文献,聚合物溶液属于非牛顿流体,遇到弯头流动速度突变,剪切作用增强,使聚合物溶液黏度降低。据统计,杏十二区西块只有22口井存在弯头连接的现象,并且弯头较少,单井管线最多只有3个弯头。测试管线连接弯头对注入管线粘损的影响(表5)。

由表5可以看出,不同管线连接弯头的管线粘损波动很小,管线粘损最大相差仅为0.3%,管线连接弯头多对注入管线剪切大影响小。

结论:管线连接弯头多为非要因。

6.3 管径小

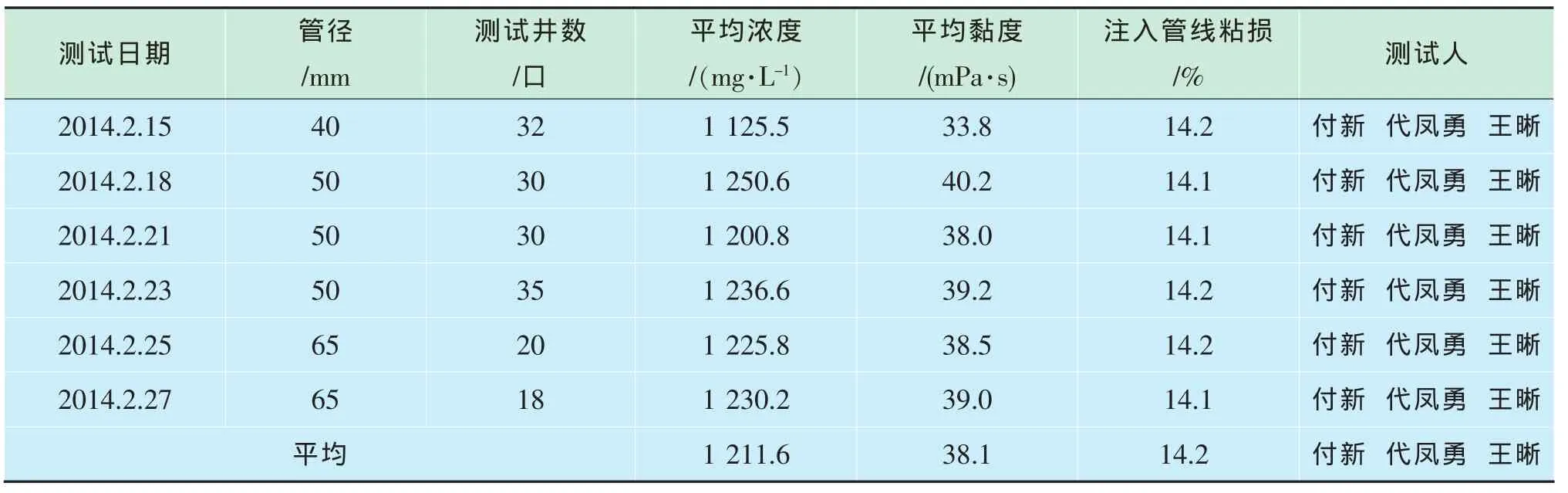

杏十二区西块正在注聚的165口井中,包括管径为DN40的井32口,DN50的井95口,DN65的井38口,测试不同管径的管线粘损(表6)。

由表6可以看出,不同管径管线粘损波动很小,粘损相差仅为0.1%,管径小对注入管线剪切大影响小。

表5 弯头个数与管线粘损统计表

表6 不同管径管线粘损统计表

结论:管径小为非要因。

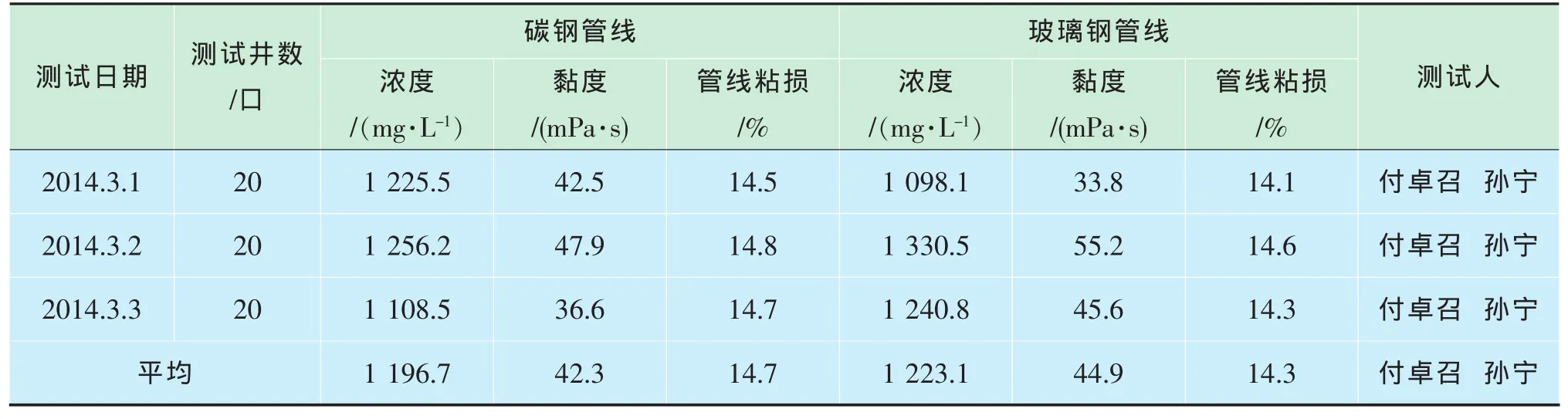

6.4 碳钢管线剪切大

杏十二区西注入管线材质分为碳钢和玻璃钢2种,其中碳钢管线73条,玻璃钢管线92条。测试管线长度相同时,碳钢和玻璃钢管线的注入管线粘损率(表7)。由表7可知,管线长度相同时,不同材质管线粘损相近,最大相差仅为0.4%,管线材质对注入管线剪切大影响小。

结论:碳钢管线剪切大为非要因。

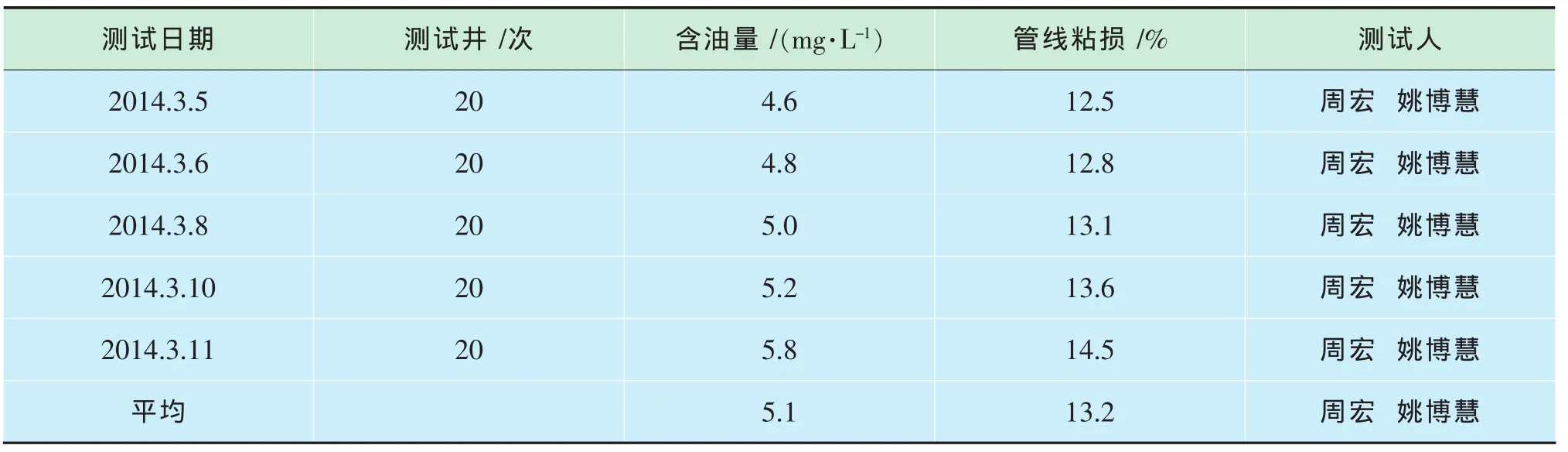

6.5 污水含油量高

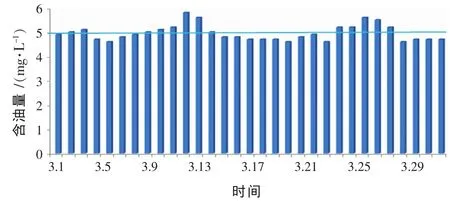

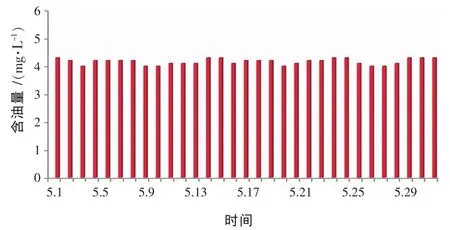

1)查阅2014年3月杏十三-II联合站出水含油量,绘制折线图(图3)。《大庆油田油藏水驱注水水质指标及分析方法》(Q/SYDQ0605-2006)规定:空气渗透率小于0.1μm2,联合站出水含油量标准为5mg/L。由图4可知,含油量在标准5mg/L上下波动,全月有21天在合格范围内,有10天含油量超标。

表7 不同材质管线粘损率统计表

图3 2014年3月联合站出水含油量折线图

观察管线切断面,内壁上沾附一层灰黑色的不易被冲刷掉的的粘泥,化验分析该粘泥含原油约30%~50%,其余部分为泥沙。粘泥导致管线内壁凹凸不平,对聚合物溶液产生剪切大。

2)测试污水含油量高对聚合物溶液的剪切影响。测试联合站污水含油量不同时,注入管线粘损率(表8)。随着污水含油量的增加,管线粘损增大,增加幅度为2%,污水含油量高对注入管线剪切大影响大。

结论:污水含油量高为要因。

6.6 管线冲洗方式不合理

注入管线每年冲洗2次,冬季存在冲洗、废液处理困难等问题。2012年10月杏十二区西块空白水驱时注入污水,经历冬季近半年不冲洗,注入管线结垢。由2014年3月粘损数据记录统计可知,杏十二区西165口正在注聚的井中,有29口井取样干净,40口井取样有少量杂质,96口井取样杂质多颜色黑。

采油三矿采用高压水恒压冲洗管线的方式。测试冲洗管线前后管线粘损和取样情况变化,记录如下表9。由表9可知,随着管线结垢程度的增加,冲洗水量增加,管线结垢严重时管线粘损增大到15.2%。冲洗后,管线粘损下降2.4%,但是管线结垢较多和严重的井取样仍有少量杂质。因此,小组分析目前的管线冲洗方式不合理,导致管线冲洗不彻底,注入管线剪切大。

表8 污水含油量不同时管线粘损统计表

结论:管线冲洗方式不合理为要因。

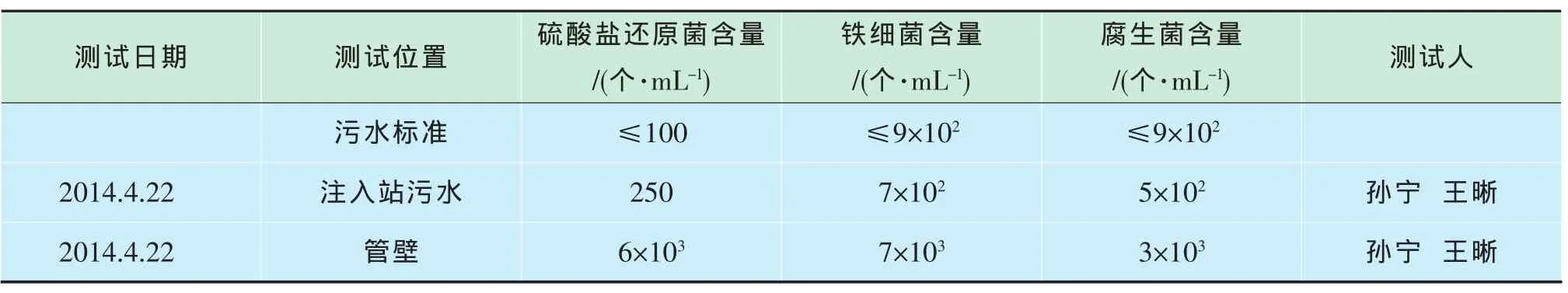

6.7 细菌含量高

1)测试细菌含量。测试注入站污水和管壁细菌含量(表10)。污水细菌含量标准是根据《大庆油田油藏水驱注水水质指标及分析方法》(Q/SYDQ0605 -2006)规定。由表10可知,稀释污水中细菌含量达标,细菌附着在注入管线管壁上,因此管壁上硫酸盐还原菌、铁细菌、腐生菌的含量均超标。

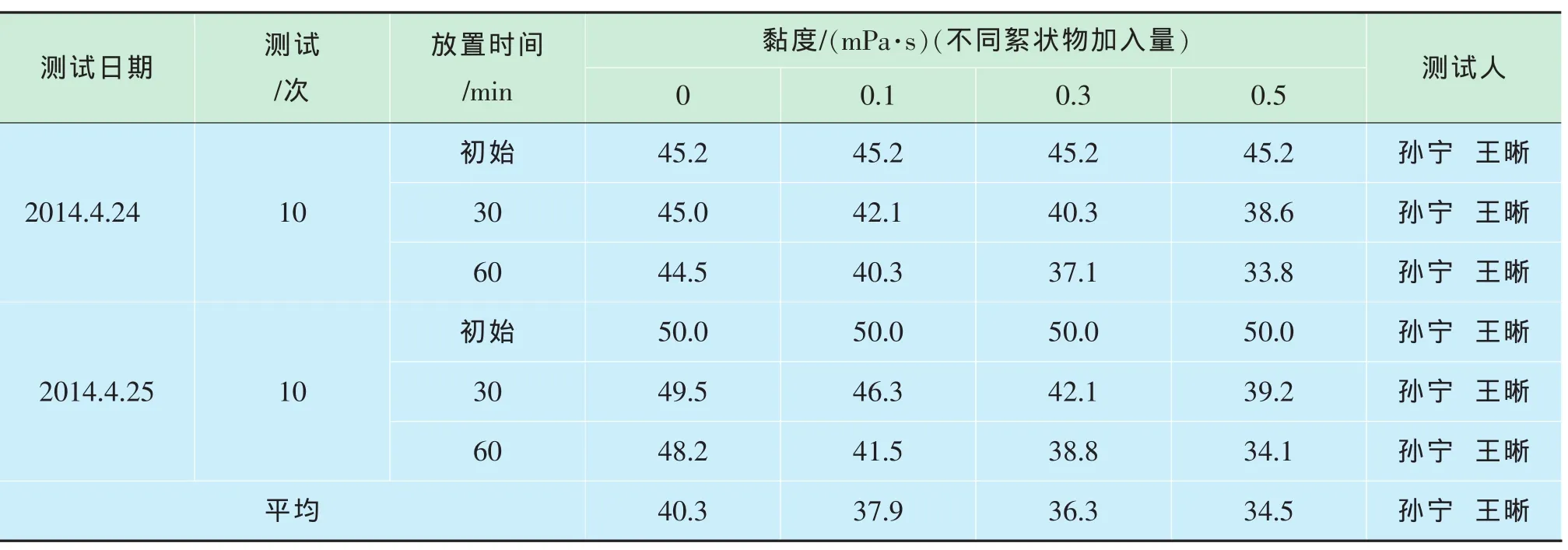

2)测试细菌对聚合物溶液的剪切影响。细菌是成群或成菌落的附着在管壁上,形成絮状物,对聚合物溶液产生剪切,导致注入管线粘损增大。测试加入不同絮状物含量的聚合物溶液,同时放置30和60min后进行黏度对比。由表11可知,聚合物黏度随加入絮状物加入量的增加而下降,即细菌含量越高,注入管线粘损越大。因此,管壁细菌含量高对注入管线剪切大影响大。

结论:细菌含量高是要因。

6.8 管线内溶液温度变化大

考虑到室外气温影响,小组成员于2014年1~7月对室外气温和管线内温度进行监测,由表12可知,经过不同气温的测量,管线内溶液温度变化在20~25℃之间。管线内温度不同时,注入管线粘损最大相差0.2%,管线内溶液温度的变化对注入管线剪切大影响小。

结论:管线内溶液温度变化大为非要因。

通过以上8项末端因素的验证,小组成员确定注入管线剪切大的主要原因有:污水含油量高、管线冲洗方式不合理、管壁细菌含量高。

表9 冲洗管线前后管线粘损和取样情况统计表

表10 污水和管壁细菌含量统计表

表11 絮状物对聚合物黏度影响统计表

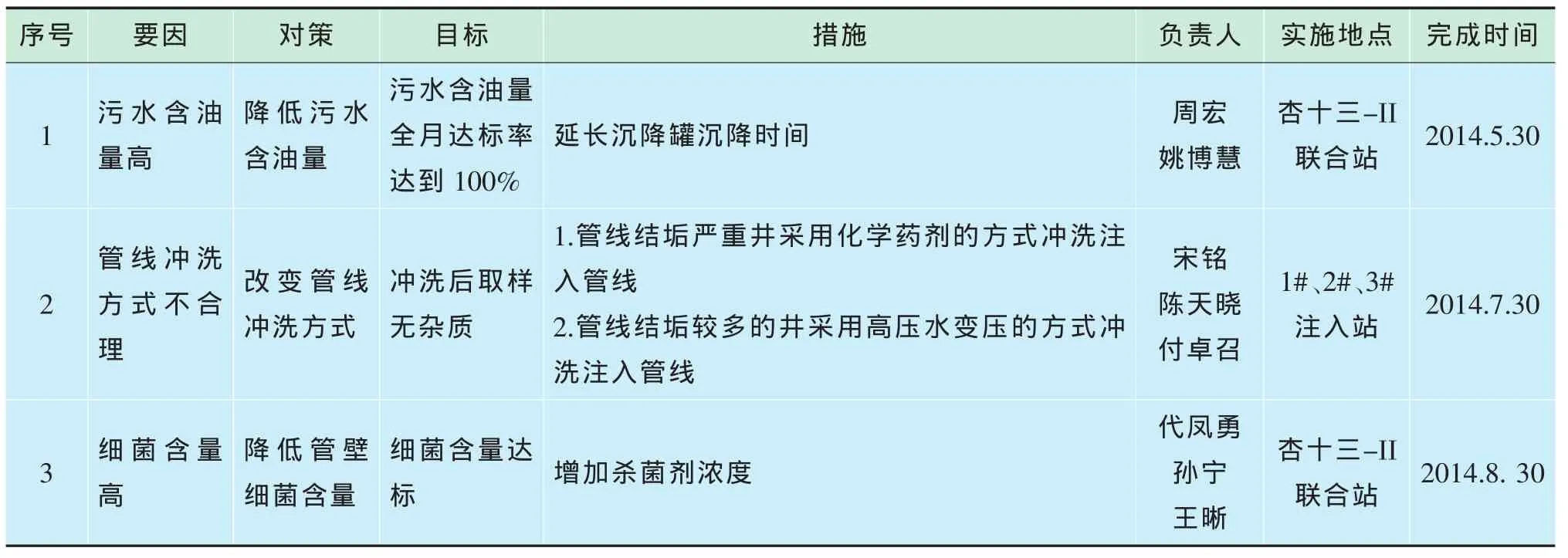

7 制定对策

针对确定的3条要因,小组认真调研,结合生产实际制定相应改进措施,并制定了对策表(表13)。

8 对策实施

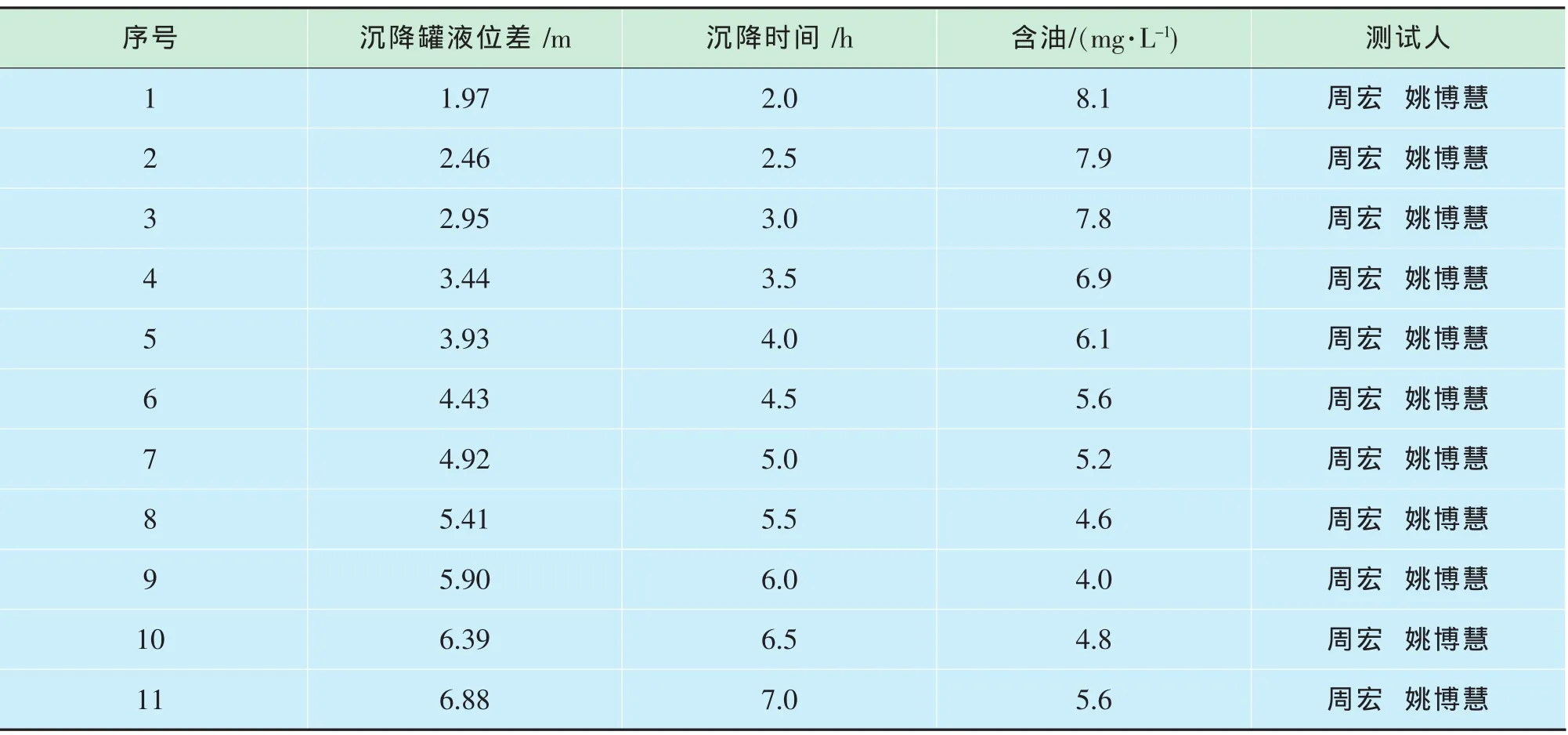

8.1 降低污水含油量

通过延长沉降罐沉降时间可增强沉降罐沉降效果,进而降低污水含油量。杏十三-II联合站污水处理采用序批工艺技术,可以通过电脑程序调控沉降罐液位高度差来调整沉降罐沉降时间。因此,小组成员向厂家技术员请教,调节沉降罐液位高度差(表14)。通过多次现场调试可知,沉降罐液位差是5.9m,沉降时间为6h,污水中含油量最低。

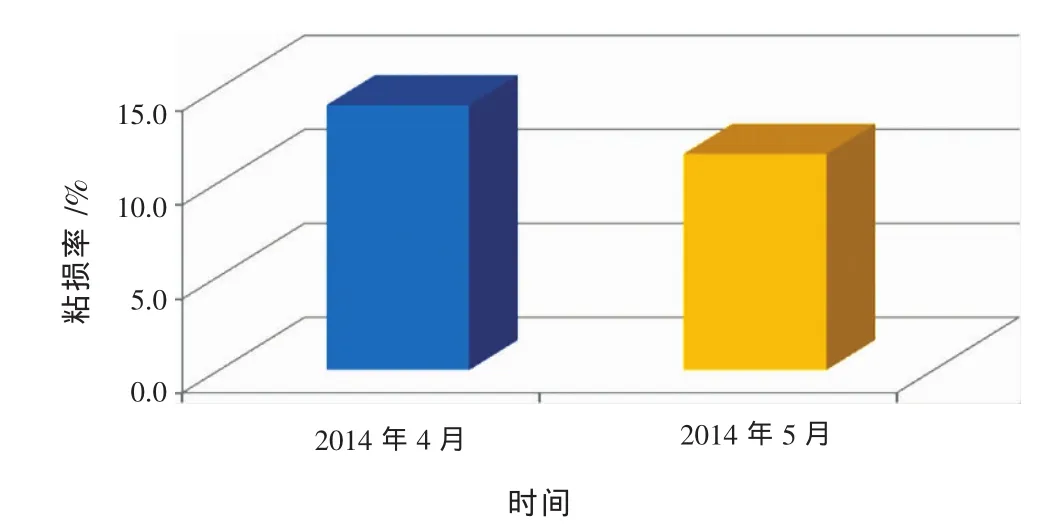

效果跟踪:连续跟踪2014年5月联合站出水含油量以及管线粘损情况,绘制含油量折线图和管线粘损柱状图(图4)。

由图4可知,措施实施后,联合站出水含油量全月达标率达到100%;由图5可知,措施实施后,管线粘损下降2.6%,措施有效。

表12 聚合物溶液温度与管线粘损统计表

表13 对策表

表14 含油量随沉降时间变化统计表

图4 含油量折线图

图5 2014年4~5月管线粘损柱状图

8.2 改变管线除垢方式

8.2.1 管线结垢严重的井采用化学药剂的方式冲洗注入管线

降低污水中细菌含量后,杏十二区西块平均管线粘损降低到11.5%,但是对于结垢较多和严重的井,管线粘损仍然很高,注入管线剪切大。

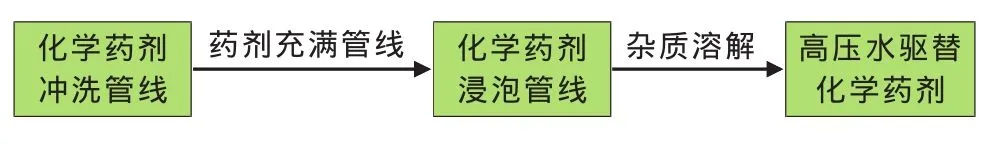

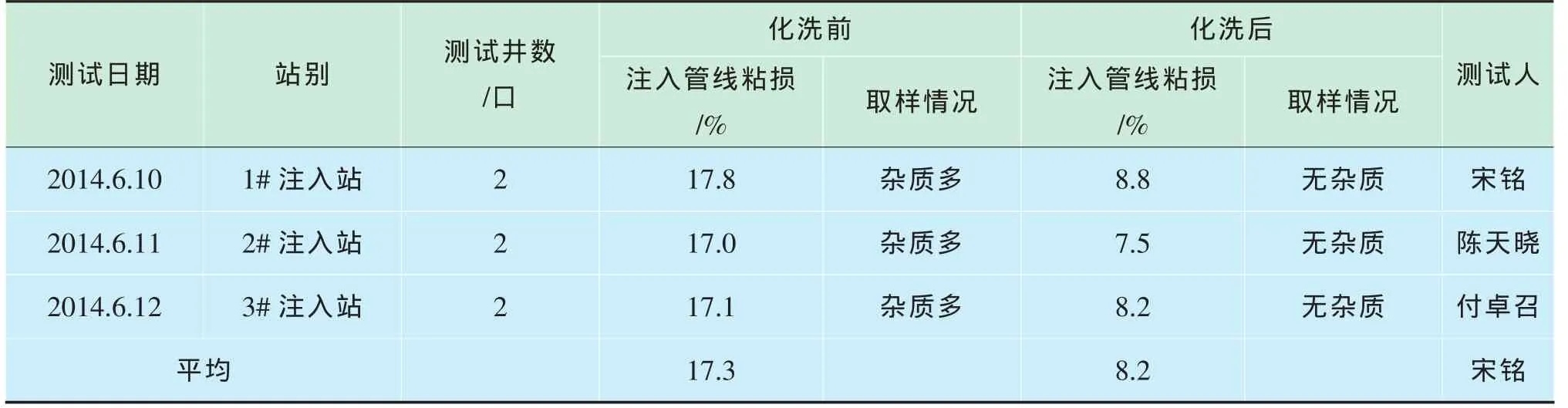

QC小组通过查阅相关资料,去其他采油厂调研,总结采用化学药剂的方式冲洗注入管线能够将管线内壁的硬质粘泥化学分解、冲出,降低粘损效果明显、持续时间长。小组成员向厂里申请,选取6口井做为试验井,采用化学药剂的方式冲洗注入管线。小组成员的建议得到厂领导的认可,上报聚驱项目部后得到公司批准,选取取样杂质多、管线结垢严重的6口注聚井化学冲洗管线(图6)。化洗完成后,取样观察冲洗效果,记录如表15。

图6 化学药剂冲洗流程

效果跟踪:化学药剂冲洗管线后取样无杂质,管线粘损为8.2%,化洗前后粘损降低9.1%,该措施有效。

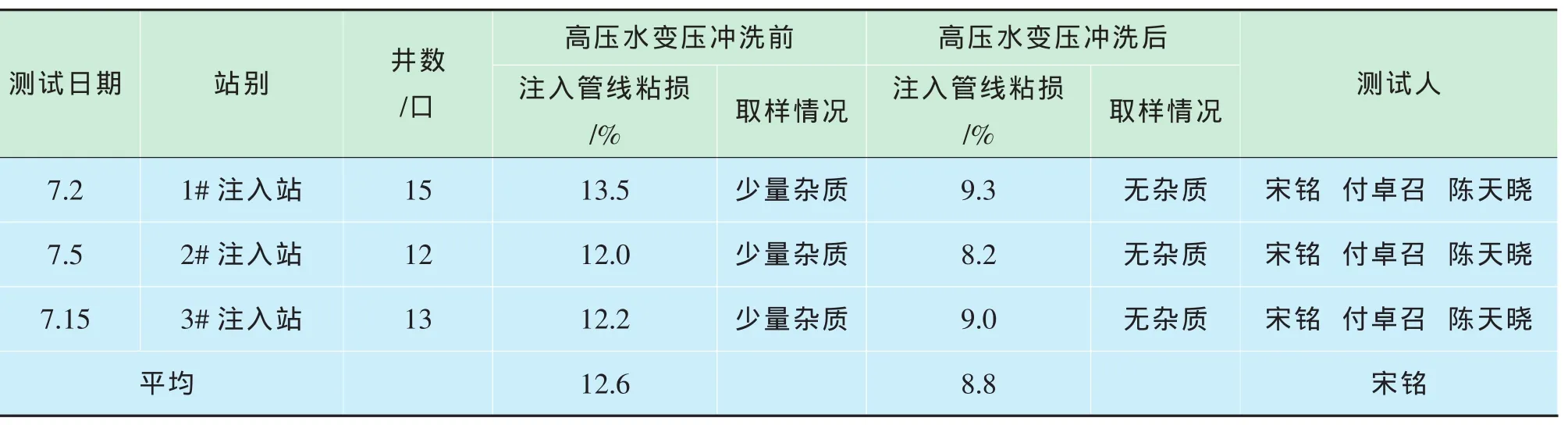

8.2.2 管线结垢较多的井采用高压水变压的方式冲洗注入管线

选取取样较脏的40口井采用高压水变压的方式冲洗注入管线。在冲洗过程中,站内通过控制水量来控制出水压力大小,当压力突变时,能够有效地将管线内壁杂质冲出,从而达到降低粘损的效果。对高压水变压冲洗管线的40口井取样,记录注入管线粘损和取样脏的程度,记录如表16。

效果跟踪:高压水变压冲洗后取样无杂质,管线粘损为8.8%,变压冲洗前后管线粘损降低3.8%,该措施有效。

表15 化洗前后注入管线粘损统计表

表16 高压水变压冲洗前后注入管线粘损统计表

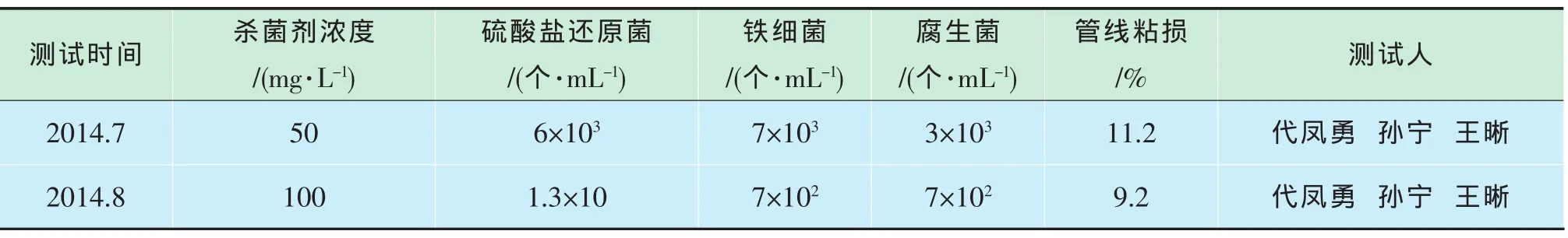

8.3 降低管壁细菌含量

室内实验,测试投加不同浓度杀菌剂对聚合物黏度的影响(表17)。

目前联合站采用的杀菌剂浓度是50mg/L,测试表明,随着杀菌剂浓度的增加,聚合物溶液黏度升高,但是杀菌剂上升到100mg/L时,聚合物溶液黏度最高,杀菌剂浓度继续上升时,聚合物溶液黏度下降。因此小组成员分析最佳杀菌剂浓度是100mg/L。

因此,小组成员向厂油田管理部领导申请,增加杏十三-II联合站杀菌剂浓度。得到厂领导批准后,按照100mg/L的浓度向污水中投加杀菌剂。测试杀菌剂浓度改变前后管壁细菌含量和管线粘损的变化(表18)。

效果跟踪:杀菌剂浓度增加后,管壁细菌含量达标。注入管线粘损率降低2%,目标实现。

表17 注入系统粘损率不达标统计表

表18 措施实施前后管壁细菌含量和管线粘损率统计表

图8 注入系统粘损率不达标排列图

9 效果检查

9.1 目标完成情况

上述对策实施后,经过QC小组成员的集体努力和各部门的协调配合,见到了较好的效果。2014年9月1日至2014年12月31日共取样659次,注入系统平均粘损率为14.2%,低于小组制定的目标0.8个百分点,实现了小组的目标(图7)。

图7 效果对比柱状图

根据2014年9~12月粘损数据,绘制注入系统粘损率不达标排列图(图8)。由排列图可以看出,由注入管线剪切大导致的不达标次数为5次,静态混合器剪切导致不达标次数为32次,占整个注入系统粘损率不达标总数的61.5%,静态混合器剪切大成

9.2 经济效益

1)节约费用:粘损下降5%,节约干粉总量的2.65%。2014年9~12月共节约干粉56.6t,节约成本90.63万元。

2)投入费用:化学冲洗6口井,共花费金额10.1万元。2014年共节约成本:90.63-10.1=80.53(万元)。

9.3 社会效益

1)降低注入系统粘损率,增加了聚合物注入地层的黏度,提高驱油效率,保障聚驱开发效果。

2)改变管线冲洗方式后,管线冲洗彻底,聚合物注入过程中避免了杂质堵塞地层。

9.4 巩固期效果

2015年1~8月,沉降罐沉降时间延长至6h后,杏十三-II联合站污水含油量达标率保持100%;高压水变压冲洗管线的方式在全厂推广使用,经聚驱项目部批准,2015年1~8月共冲洗90口管线结垢严重的井,冲洗效果明显,冲洗后管线粘损为8%;将杀菌剂浓度增加至100mg/L后,管壁细菌含量达标,管壁絮状物明显减少。巩固期内,每月注入系统粘损率均控制在15%以内,平均粘损率为14.23%,符合《聚驱配注系统管理规定》要求。

10 巩固措施

1)完善采油五厂地质大队下达的《第五采油厂专业化洗井管理方案》中的注入管线洗井管理部分。

2)将延长沉降时间和增加杀菌剂浓度规定纳入《大庆第五采油厂集输队管理手册》。

11 总结和下一步打算

本次PDCA循环,小组解决了注入系统粘损大的问题,通过延长污水沉降罐沉降时间,降低污水含油量;通过改变管线冲洗方式,有效地清除管线中的杂质;通过增加杀菌剂浓度,减少管壁细菌含量。通过小组活动,提高了小组成员动手能力、创新思维和工作积极性。

本次活动发现随着注聚时间增加,静态混合器对聚合物溶液造成剪切大,粘损增加,且易残留杂质。为此,2015年小组将利用本次活动的经验,以《降低静态混合器粘损率》为课题,展开新一轮的PDCA循环。

尉立岗

2015-11-09