汽车电子机械制动系统动力学仿真分析

2017-01-09李电敏

李电敏

(安徽工贸职业技术学院, 安徽淮南232001)

汽车电子机械制动系统动力学仿真分析

李电敏

(安徽工贸职业技术学院, 安徽淮南232001)

研究汽车电子机械制动系统制动性能是新能源电动汽车面临的新课题,以特定车型满载运行工况为对象,基于simulink软件建立了整车、轮胎和制动系统的动力学模型,完成了制动性能分析,验证了抱死拖滑的制动效果及其影响,得到了制动减速度变化、制动距离和附着系数值等制动效能参数;分析结果表明,该制动系统性能稳定。

电子机械制动; simulink; 动力学模型; 制动性能

汽车电子机械制动系统是新能源电动汽车的研究热点[1],国内外对此进行了深入研究。德国的Bosch公司[2]巧妙地利用电磁离合器实现制动间隙的快速进给,并通过二级减速齿轮机构完成制动蹄块的增力;清华大学[3]和吉林大学[4]分别搭建的电子机械制动试验台,对制动器软硬件以及控制方法进行研究等等。但总体上,由于电子机械制动系统本身存在的技术问题使其仍然处于研究试验阶段,并无批量装车产品进入市场,只有少量概念车型装车使用[5]。为了加快其产业化步伐,进一步提高电子机械制动系统性能,必须对其性能优化分析。对此,合肥工业大学[6]、南京理工大学[7]等高校和科研院所进行了相关研究,但对其动力学仿真分析缺少针对性的研究。本文以汽车电子机械制动系统为研究对象,基于simulink对其进行动力学仿真分析。

1 车况信息

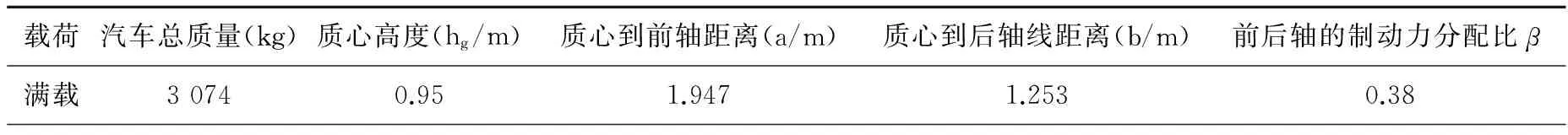

选取BJ1041货车为例进行仿真分析,其满载参数见表1。轮胎参数为6.50-1 610PR,滚动半径R=0.356 m,前轮滚动惯量I1=1.798 kg·m2;后轮滚动惯量I2=3.598 kg·m2。

表1 BJ1041货车主要参数

2 建立动力学模型

2.1 整车动力学模型

忽略汽车所承受的空气阻力、侧向风、弹性跳动、悬架以及轮胎弹性阻尼,将整个汽车视作一个刚体,同时假设制动过程中车辆行驶在水平无风的路面上,建立的1/2整车受力模型如图1所示。

图1 受力模型图

由模型得制动微分方程:

以及力矩及旋转运动微分方程:

(2)式中:Tμ1、Tμ2分别为汽车前后轮制动力矩;I1、I2分别为前后轮转动惯量。由于汽车在车轮抱死拖滑时的运动方程为:

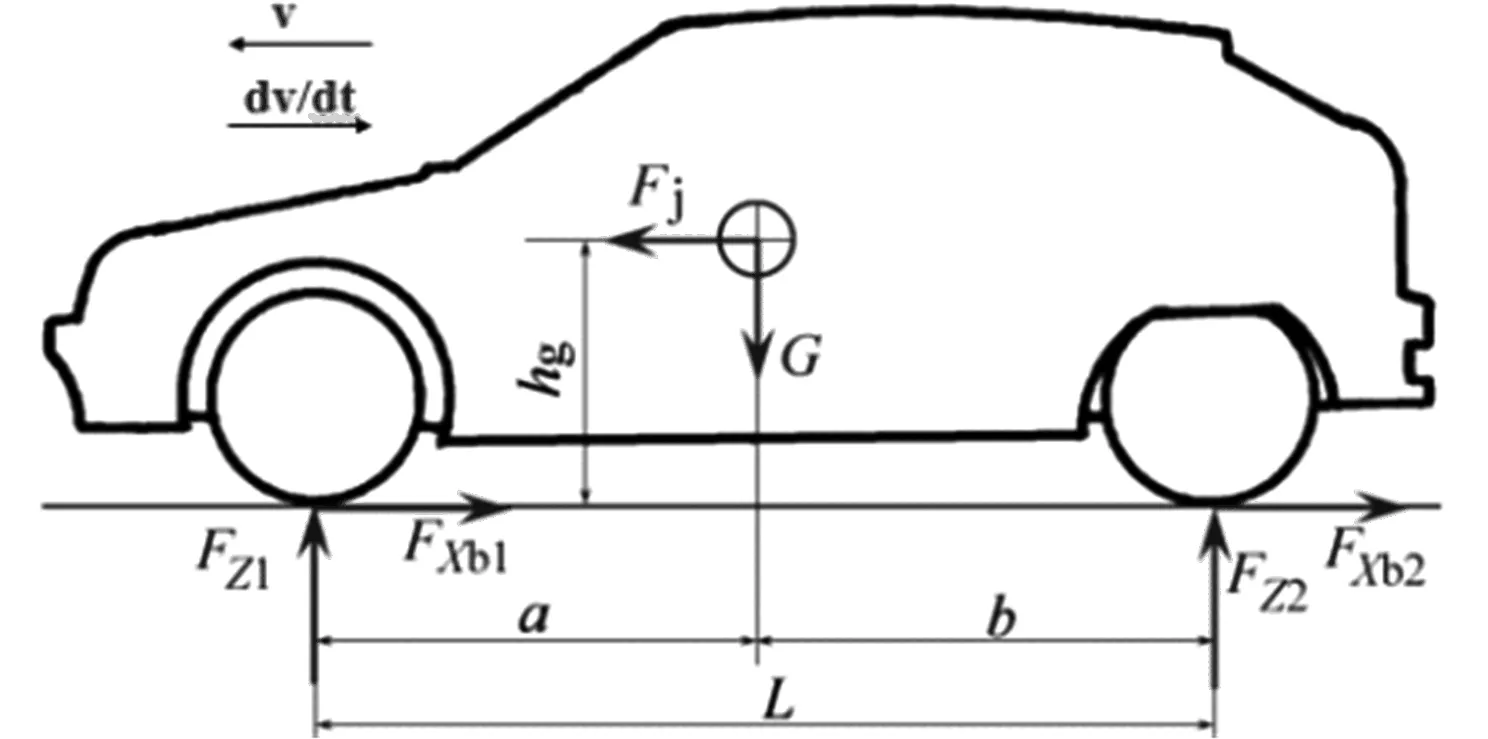

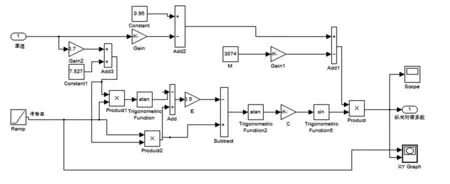

故在Simulink软件中,建立整车动力学模型如图2所示。

图2 整车动力学模型

2.2 轮胎模型

采用魔术公式建立轮胎模型,该公式利用三角函数公式来拟合轮胎实验数据,简单描述力和力矩联合作用情况,以及轮胎纵向附着系数与车轮滑移率之间关系:

(4)式中:μ为纵向摩擦系数;f为轮胎静摩擦系数;E为曲率因子;s为滑移率;C为曲线形状因子;B为刚度因子;D为峰值因子。

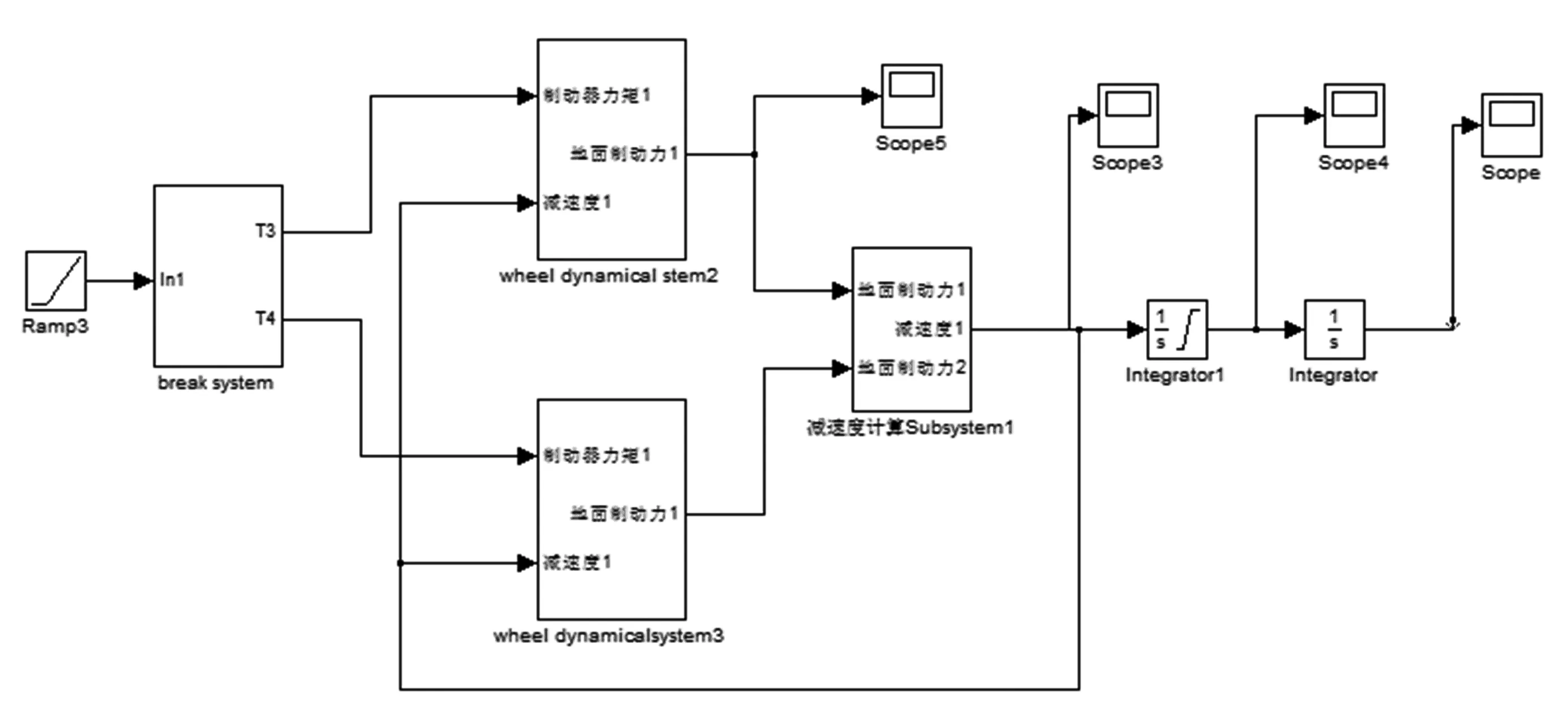

在车轮纯滚动运动时, f等于摩擦因数,并且通常包括D、C 、B 、E。其中E是常数,且与道路情况有关。改变这些参数可以仿真不同路况的摩擦系数,建立的车轮动力学模型如图3所示。模型由魔术公式模块和滑移率计算模块组成。

图3 轮胎模型

2.3 制动系统模型

由结果追溯原因的方法是逆向的,其意义在于确保顺向思维的正确性,旨在把握事物的因果联系,提高预见性,培养多维度思考问题的能力。思想政治教育接受过程受到多种因子的影响,是各种要素有机结合、共同作用的结果。当代大学生面临着国外环境瞬息万变、国内改革举步维艰的情形,赶上了科学技术飞速发展的时代,迎接着意识形态日新月异的挑战。他们是否具备优良的思维能力与视角、思考维度与方式、行为判断与选择、实践本领与才干、创新理念与才智,是决定其能否成为一名优秀的现代化事业掌舵人的标准。归因理论为当代大学生打开了思维转换之门。

制动器的制动力矩Tμ为:

(5)式中:BFi为制动效能因数;P为制动器气室压力,Mpa;S为制动气室膜片面积,mm2;K为力传动比;R为制动盘作用半径,mm;ηa为制动器的工作效率,通常取0.85。

制动执行器可简化成电磁阀模块,以积分模块形式体现,则传递函数为:

考虑到电磁阀反应时间少于或等于0.1 s,故惯性系数取0.01,k取100。假设制动器是理想的,认为非线性部分很少且忽略其延迟影响,得:

Tμ=Fμr=kpp(7)

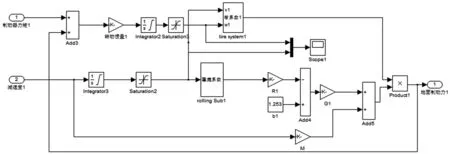

由此建立车轮制动动力学模型如图4所示。模型以制动系统的信号为输入,由制动系统输出制动力矩到动力学模块。车轮动力学模块输入制动力矩和减速度,输出地面制动力到减速度计算模块进行输出减速度计算。

图4 车轮制动动力学模型

3 仿真分析

在Simulink中,利用四阶-五阶Runge-Kutta算法进行,其中求解器Solver选择ODE45,变步长计算,最大步长值为0.001。以80 km/l初速度为制动初始状态,仿真运行结果如图5所示。

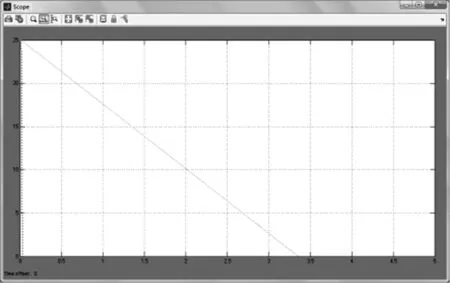

a.前轮滑移率变化曲线

b.后轮滑移率变化曲线

c.车速与前轮轮速变化曲线

d.车速与后轮轮速变化曲线

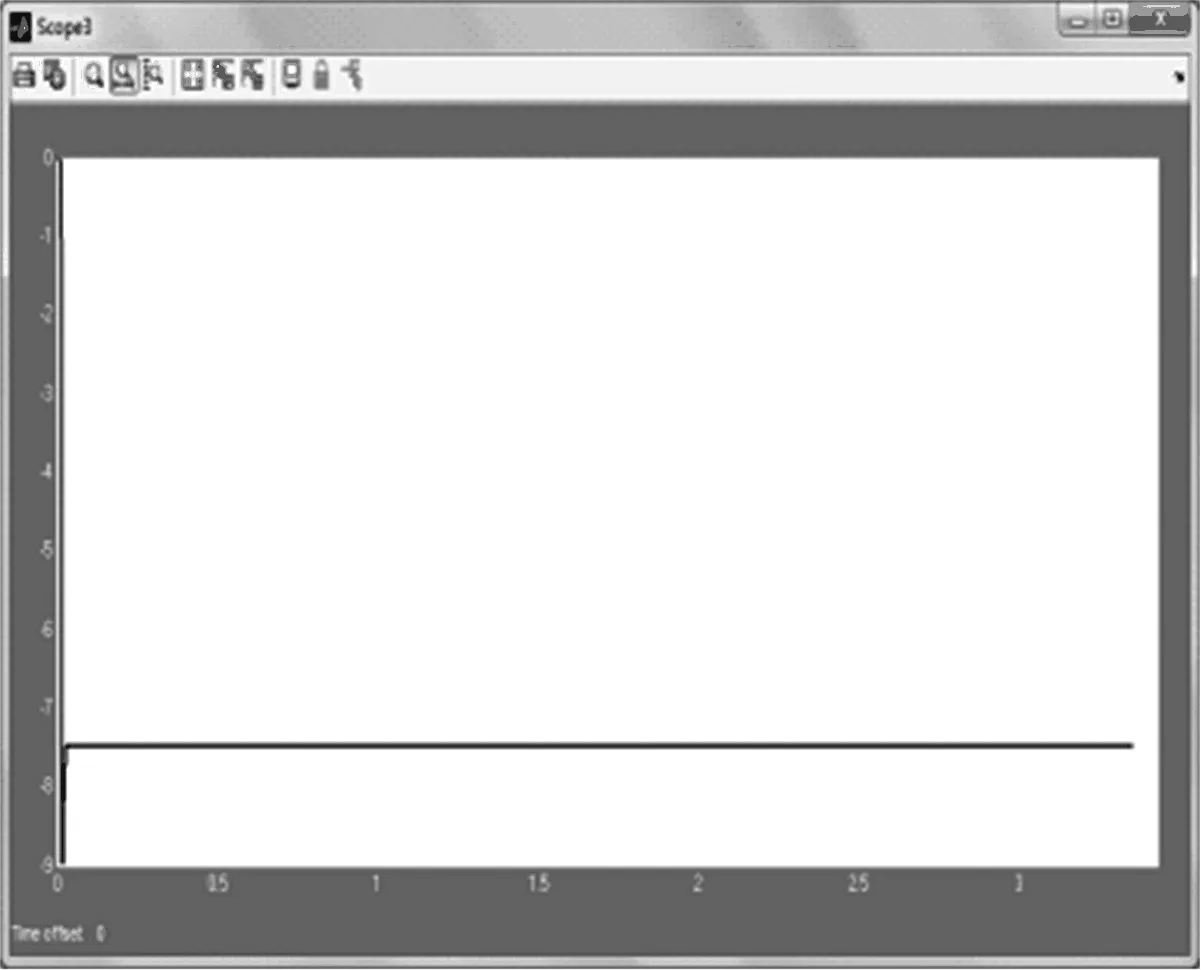

e.整车减速度变化

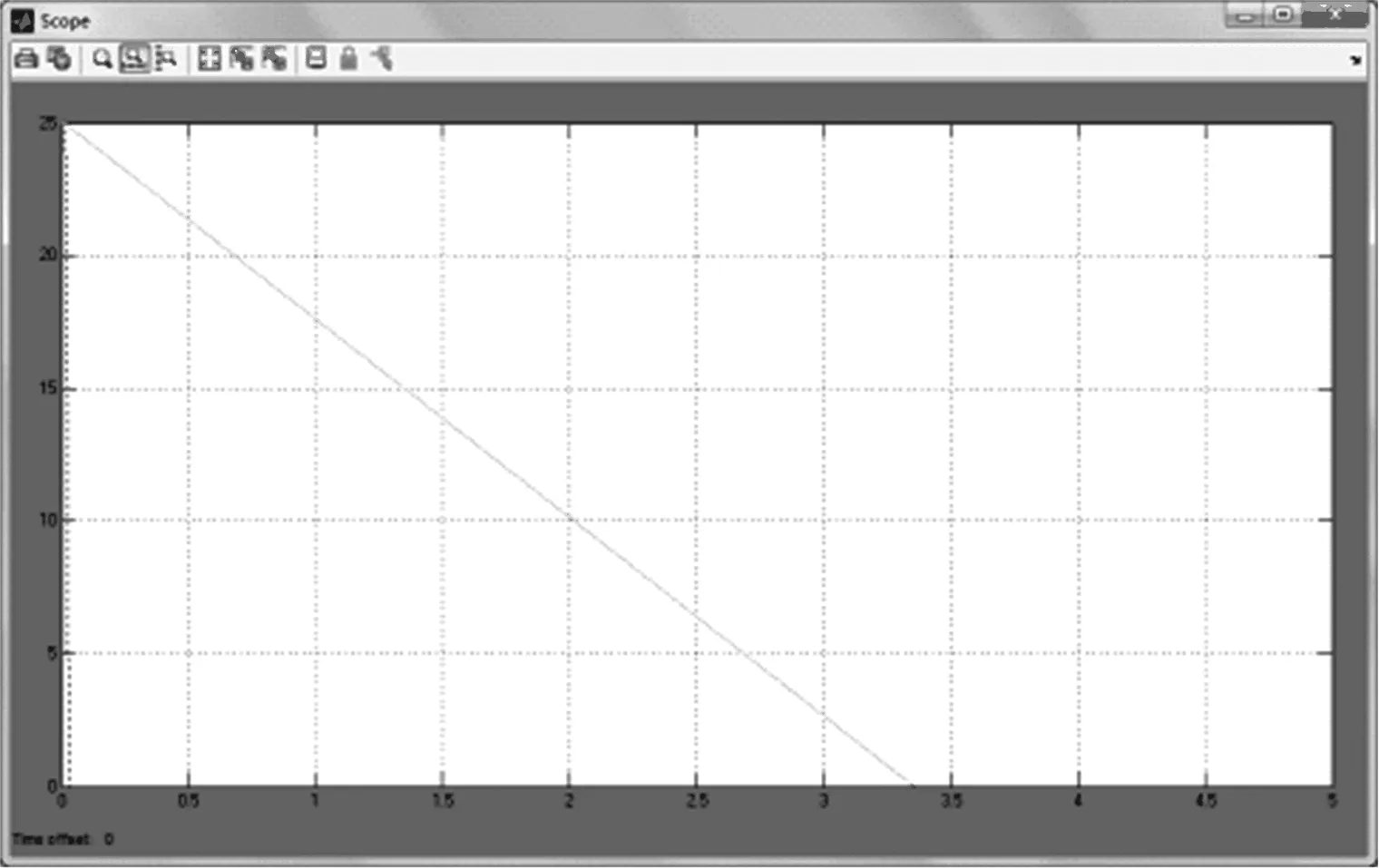

f.制动距离变化

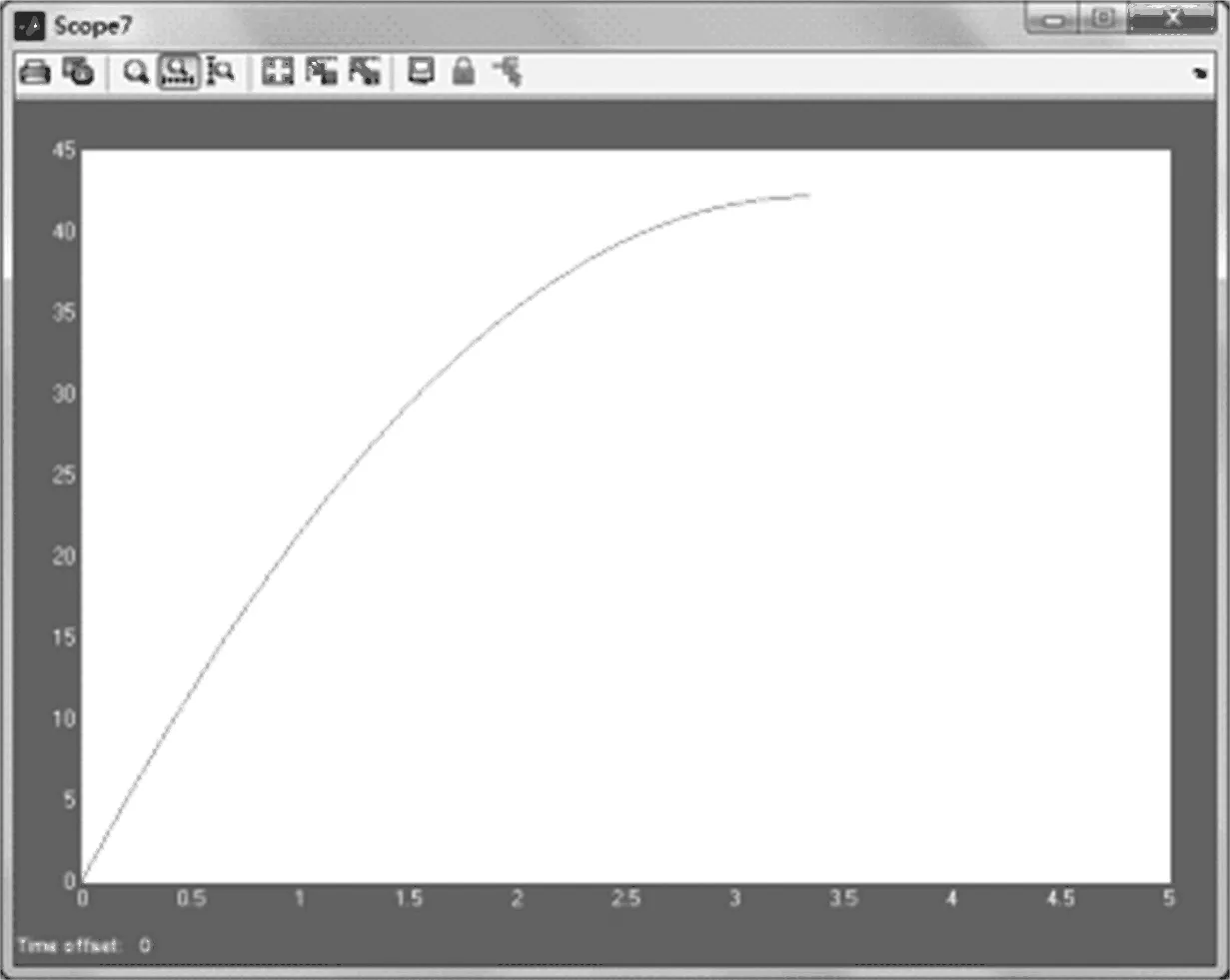

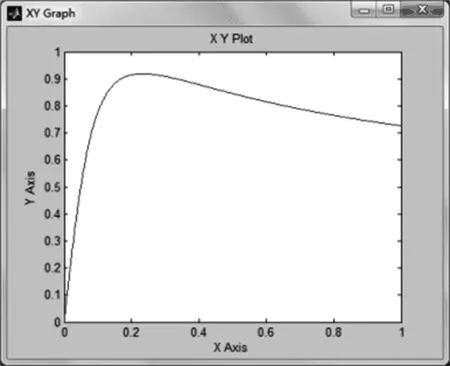

g.纵向附着系数与滑移率变化

对图5仿真结果进行分析:

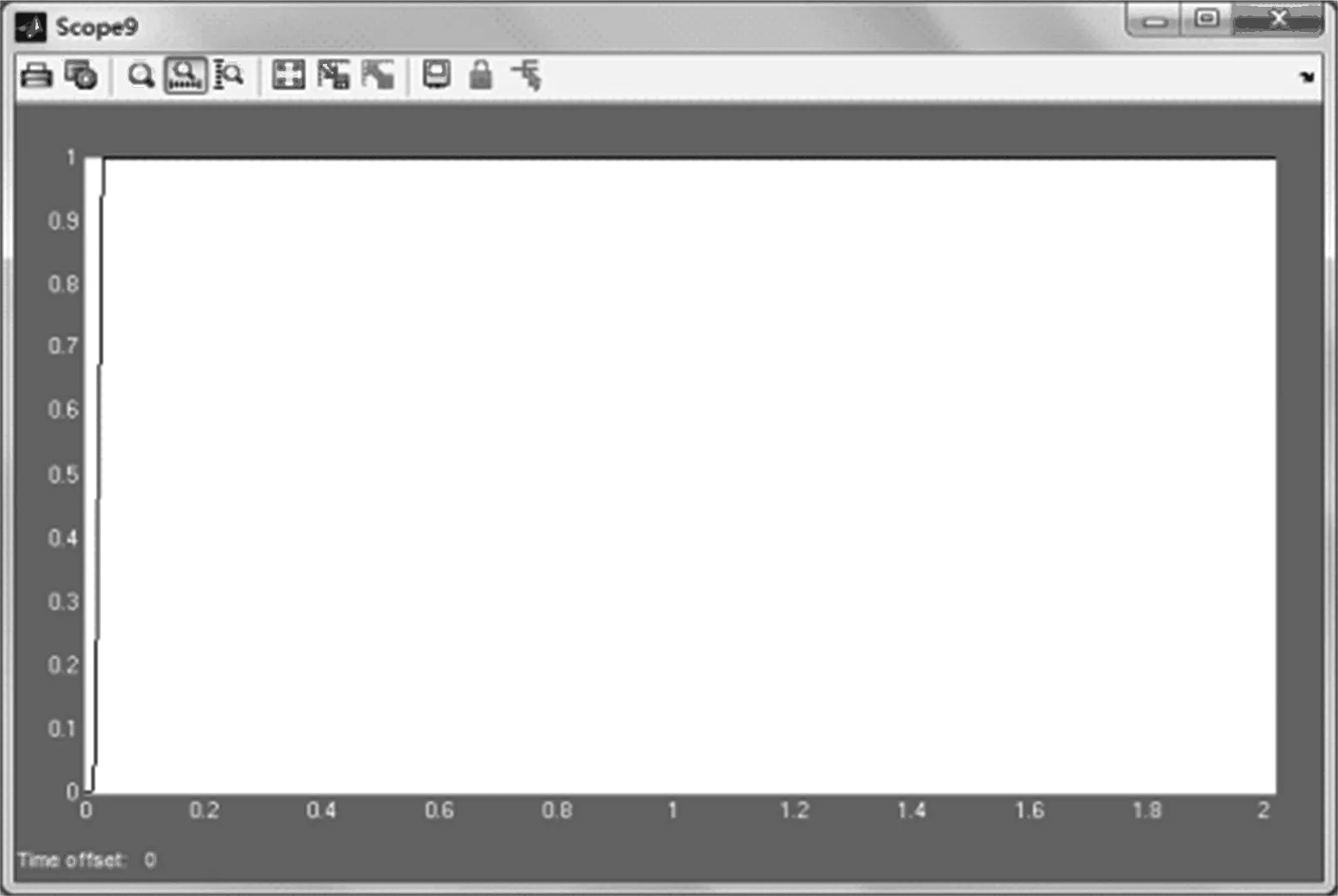

(1)由图a与图b可知,前后轮的滑移率均迅速升高至100 %,表明前后轮迅速抱死拖滑;且前轮抱死时间略微领先后轮抱死时间,符合预期结果。

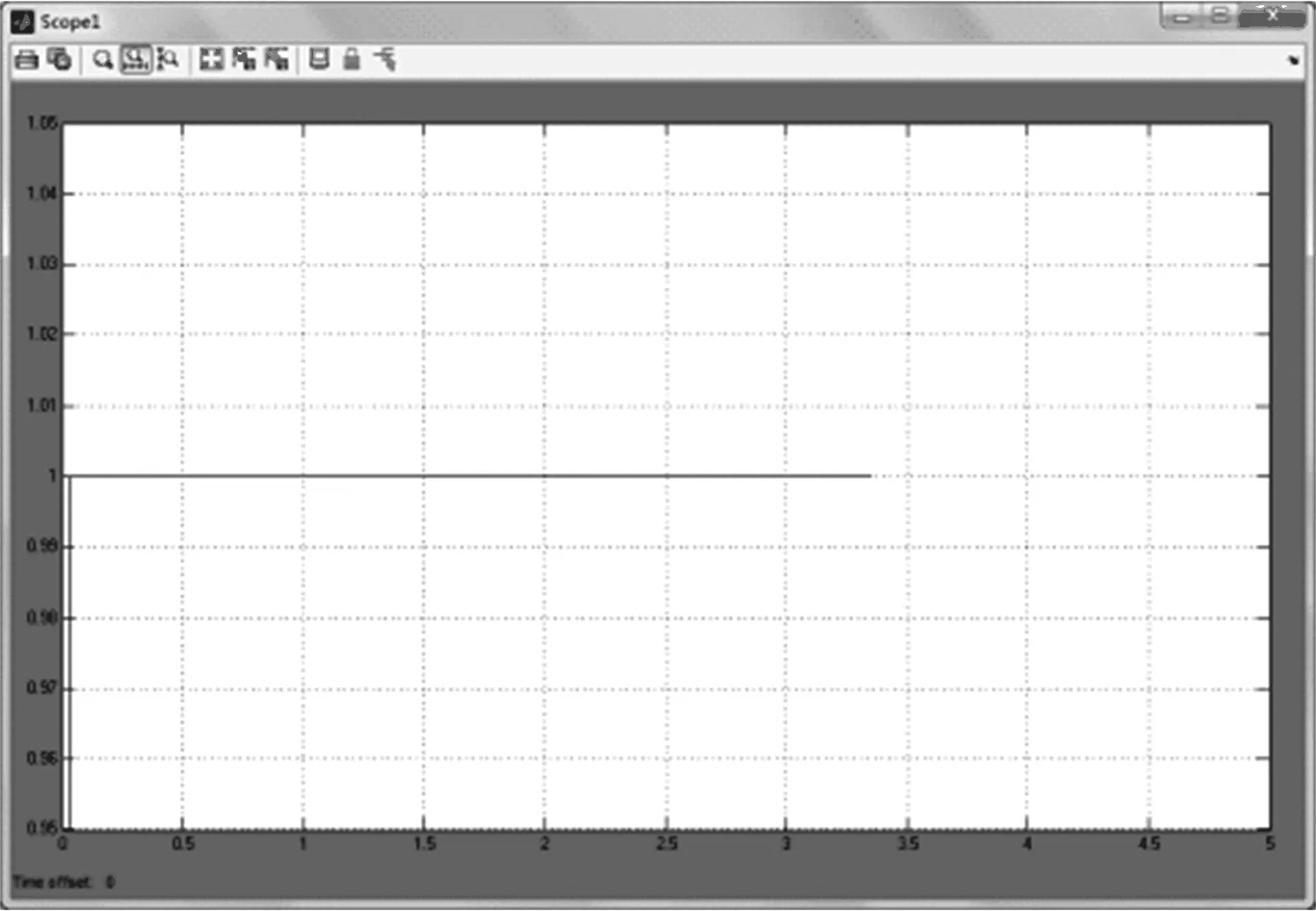

(2)由图c与d可知,前后轮轮速迅速下降为0,而车速在轮速降为0后匀速下降直至为0,表明车轮抱死导致减速度不变。

(3)由图e可知,车辆减速度开始迅速增长至约-9 m/s2,然后迅速稳定在-7.5 m/s2。

(4)由图f可知,车辆以几乎匀减速状态进行减速最后在3.5 s左右完全制动,此时制动距离为42.16 m。

(5)由图g可知,利用附着系数随滑移率先增大,达到一个最大值后逐渐下降至0.72左右,且滑移率为0.2左右时,利用附着系数达到最大为0.9。

4 结论

本文以汽车电子机械制动系统为研究对象,以特定车型满载运行工况为例,基于Simulink软件建立了整车、轮胎和制动系统的动力学模型,完成了制动性能分析,验证了抱死拖滑的制动效果及其影响,得到了制动减速度变化、制动距离和附着系数值等制动效能参数。分析表明,该制动系统性能稳定。

[1] 彭晓燕. 汽车线控制动系统安全控制技术研究M].长沙:湖南大学,2013.

[2] Frank Schumann,Boennigheim.Electromechanical Wheel Brake Device.US,6305508[P], 2001-10-23.

[3] 张猛.电子机械制动系统EMB式验台的开发[M].北京:清华大学,2004.

[4] 谭树梁.轻型汽车电子机械制动执行器及硬件在环试验台研究[M].长春:吉林大学汽车工程学院,2008.

[5] 黄渊芳.电子机械制动系统(EMB)试验台的开发与应用研究[M].南京:南京航空航天大学,2007.

[6] 赵春花.汽车电子机械制动系统执行机构的设计研究[M].南京:南京理工大学,2009.

[7] 熊璐,佘卓平,张立军,等.车用电制动器(EMB)样机设计[J].汽车技术,2005,(8):15-18.

Dynamic Simulation Analysis of Automobile Electronic Mechanical Braking System

LI Dianmin

(Anhui Vocational & Technical College of Industry & Trade, HuainanAnhui232001)

Research on the braking performance of automobile electronic mechanical braking system is a new task faced by the new energy electric vehicles. This paper made the full load operation as object, established the dynamics models of the vehicle, tire and brake system based on simulink, and completed the braking performance analysis, verified the braking effect and influence of locking and sliding, and got the braking performance parameters of the change of braking deceleration, braking distance and adhesion coefficient values. Analysis results showed that the braking performance of the system was stable.

Electronic mechanical braking; Simulink; Dynamic model; Braking performance

2016-11-18

李电敏(1978-),女,安徽淮南人,硕士,讲师,研究方向为机电工程,电话:13721159519。

U463.5

B

1671-4733(2016)06-0004-04

10.3969/j.issn.1671-4733.2016.06.002