利用钢渣磁选尾渣制备加气混凝土砌块的研究

2017-01-09盛广宏汪亚伟王诗生王之宇

盛广宏,汪亚伟,王诗生,王之宇

(1.陕西省尾矿资源综合利用重点实验室,陕西商洛 726000)

(2.安徽工业大学能源与环境学院,安徽马鞍山243000)

利用钢渣磁选尾渣制备加气混凝土砌块的研究

盛广宏1,2,汪亚伟2,王诗生2,王之宇1

(1.陕西省尾矿资源综合利用重点实验室,陕西商洛 726000)

(2.安徽工业大学能源与环境学院,安徽马鞍山243000)

钢渣湿法磁选过程中产生的磁选尾渣由于含水量较高,利用困难,通过将其代替部分石灰和水泥用于制备加气混凝土砌块,研究了配合比、原料细度等对砌块强度的影响,并用X射线衍射(XRD)和扫描电镜(SEM)等分析方法对蒸压过程中的水化产物进行了研究。结果表明,尾渣可以代替部分水泥和石灰用于制备加气混凝土砌块,其掺量高达38%时,砌块抗压强度可达4.1 MPa,适当降低尾渣及河砂细度有利于提高砌块强度。XRD和SEM分析表明,蒸压过程中的主要产物为托贝莫来石、水化硅酸钙(B)和硬硅钙石。片状的托贝莫来石和纤维状的水化硅酸钙(B)、硬硅钙石交织生长,使加气混凝土砌块具有较高的强度。

磁选;加气混凝土砌块;水热;钢渣

0 引言

目前,我国钢渣年排放量达到5000万t以上,综合利用率仅为22%,钢铁资源的回收率不足70%,钢渣堆积不仅占用土地而且污染环境[1-2]。通过湿法球磨技术对钢渣进行磨碎、水洗和磁选处理,可以回收钢渣中的含铁成分,生产粒钢和钢精粉,但同时也产生了大量的钢渣磁选尾渣[3]。由于钢渣磁选尾渣化学成分与原钢渣相近,含有硅酸二钙、硅酸三钙等矿物,通过物理激发和化学激发后,其水硬胶凝活性大幅提高,游离氧化钙和游离氧化镁等有害成分含量也有所降低,因而可以用于制备高性能混凝土和胶结料[4-5],但因其含水量较高,使用前必须进行烘干,造成成本增加。蒸压加气混凝土砌块是一种轻质多孔的新型墙体材料,具有保温、隔热、抗震、防水等诸多优点,是我国大力推广的新型节能建材之一,在建筑领域得到了广泛的应用。加气混凝土砌块主要是由石灰、砂或粉煤灰(或矿渣)、石膏和铝粉膏等制备成浆液后浇注成型,并在170~200℃下蒸压养护制备而成。使用钢渣磁选尾渣代替部分石灰和水泥,可以降低砌块成本,减少废渣的排放,同时还无需对尾渣进行烘干。为此,本文对利用钢渣磁选尾渣制备加气混凝土砌块进行了研究,并对其机理进行了探讨。

1 试验

1.1 原材料

试验用尾渣取自马钢转炉钢渣湿式球磨磁选线,含水率较高,在105℃下烘干,然后用SMΦ500 mm×500 mm球磨机分别粉磨15、18、30和50 min,其80 μm方孔筛筛余分别为33.8%、21.7%、13.4%和8.4%。石英砂为建筑用河砂,烘干后分别粉磨18、22、30和65 min,其80 μm方孔筛筛余分别为31.5%、23.2%、12.7%和7.4%。水泥为海螺P·O42.5水泥;石灰为中速消解工业石灰;铝粉膏为河南百盛铝业GLS-65型加气铝粉膏;二水石膏和九水硅酸钠为国药集团产分析纯化学试剂。原材料的化学成分见表1。

表1 原材料的化学成分%

1.2 试验方法

加气混凝土砌块设计密度为600 kg/m3,根据设计依次称量原材料,置于水泥净浆搅拌机中干混3 min,按水料比0.6加水搅拌90 s,再加入配置好的铝粉溶液发气,搅拌60 s结束。搅拌后的料浆倒入70 mm×70 mm×70 mm模具,并置于养护箱中在65℃下静停养护4 h,砌块坯体具有一定初始强度后用细钢丝切除废料,拆模后放入反应釜中(威海行雨化工机械产GSHA-30反应釜)蒸压养护。蒸压养护时从室温升至170℃,恒温7 h,自然降温至室温后取出,按照GB/T 11969—2008《蒸压加气混凝土性能试验方法》测试样品的抗压强度。

矿物组成分析用样品取自砌块中心,其中用于扫描电镜(SEM)测试的样品制成薄片状,然后浸泡于无水乙醇中,另一部分研磨至细度小于80 μm(研磨时加少量无水乙醇),用于X射线衍射分析(XRD),2个样品均在60℃下真空干燥6 h用于去除水分。XRD分析使用D8Advancer型衍射仪,扫描范围为10°~70°,扫描速度5°/min。SEM测试用JSM-6490LV型电子显微镜,配备PV900型能谱仪。

2 结果与分析

2.1 钢渣磁选尾渣的理化性质

图1、图2分别为钢渣磁选尾渣的粒度分布和XRD图谱。

由图1可知,钢渣磁选尾渣的粒径主要集中在0.16~5.0 mm,细度模数为3.05,较小的颗粒粒度可以使钢渣磁选尾渣无需破碎直接入球磨机粉磨,减少了粉磨能耗。

图1 钢渣磁选尾渣的粒度分布

图2 钢渣磁选尾渣的XRD图谱

由图2可知,钢渣磁选尾渣中主要矿物组分为羟钙石、方解石、硅酸二钙和铁酸钙。其中羟钙石是由钢渣中的硅酸二钙在加水粉磨过程中水化生成的,同时在生产和存放过程中因为碳化又导致部分羟钙石形成方解石。铁酸钙是钢渣中原有的矿物,由于是弱磁性矿物,因而在弱磁选过程中很难被分离出来而残留在尾渣中。

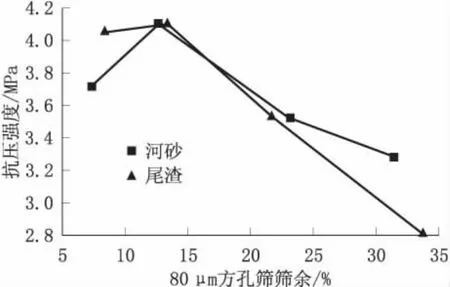

2.2 原料配合比对砌块性能的影响

加气混凝土砌块的强度主要来源于钙质材料和硅质材料在蒸压养护条件下生成的托贝莫来石、水化硅酸钙CSH(B)和硬硅钙石[6]。本研究主要使用石灰、尾渣和水泥作为钙质材料,其中尾渣的主要成分为氧化钙和氧化硅,用于代替部分石灰和水泥。托贝莫来石的形成受蒸压温度和原料的Ca/Si摩尔比影响,理论上生成托贝莫来石要求原料的Ca/Si摩尔比为0.833。但由于原料中的硅质材料并不完全反应以及Al2O3的取代等原因,实际生产中Ca/Si摩尔比通常为0.7~0.8,甚至更低,与原料有关[7]。通过改变尾渣与河砂的比例,以确定试验最佳的Ca/ Si摩尔比。试验配合比和结果分别见表2和图3。

图3表明,适当提高尾渣掺量有利于强度的提高,因为在尾渣中含有与水泥相同的矿物硅酸二钙,在蒸压时会生成水化硅酸钙和托贝莫来石,促进了强度的增长,但硅酸二钙水化较慢,较多的尾渣会不利于砌块早期强度的提高[8],造成静停养护时间延长,对生产不利。另一方面,尾渣掺量越高意味着河砂掺量越低,河砂掺量较低会造成配料的Ca/Si比偏高而生成强度较低的高碱性水化产物,不利于砌块强度的提高。同时,河砂还作为砌块的骨料,其掺量较少时会造成砌块中的骨料含量不足,造成强度下降,因此尾渣的掺量不能过高。另外试验中发现,若河砂掺量过高,会导致料浆的和易性较差,不利于料浆的发气,反而会造成砌块的强度降低。

表2 尾渣和河砂掺量对砌块抗压强度影响试验配合比

图3 尾渣和河砂掺量对砌块抗压强度的影响

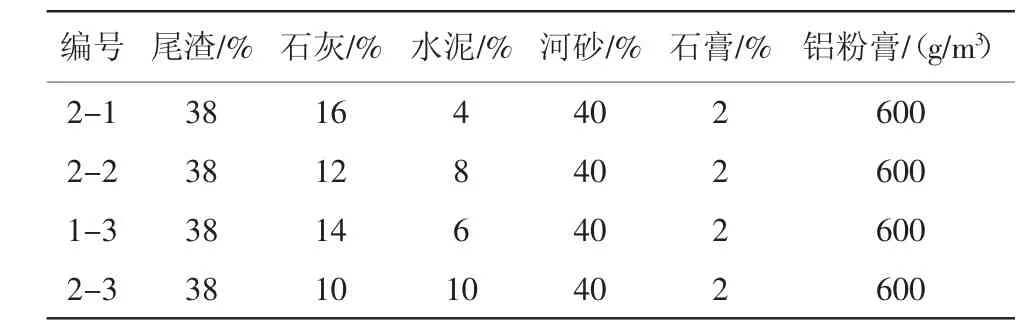

在图3试验结果的基础上,改变石灰与水泥的比例,研究石灰与水泥掺量对砌块抗压强度的影响。试验配合比和结果分别见表3和图4。

表3 石灰和水泥掺量对砌块抗压强度影响试验配合比

图4 石灰和水泥掺量对砌块抗压强度的影响

图4表明,石灰的掺量在10%~14%时对砌块抗压强度影响不大,但掺量达到16%时会造成强度下降。因为石灰的消解速度快,能够快速提高浆料的碱度,从而提供了铝粉发气所必须的碱性环境。另外,石灰消解时产生的大量热量提高了浆体的温度,有利于在养护的初期加速水泥等的水化速度,促进了早期强度的增长[9],对于缩短静停养护时间有利。但过多的石灰会造成浆液稠度变大,不利于铝粉的发气,从而导致强度降低。另一方面,水泥掺量不足(低于6%)会造成强度降低,但当其掺量超过6%时对砌块的强度影响较小,这是因为在“水泥-石灰-尾渣-砂”体系中,水泥的主要作用是因为水化速度较快,可以使坯体在蒸压养护前尽快的凝结硬化,防止料浆在发气完成后出现塌模,保证浇筑的稳定性[10]。同时,水泥中的硅酸三钙和铝酸三钙水化生成的水化产物促进了浆体强度的形成,保证砌块在切割时有足够的强度。而较多的水泥会因为在水化早期就形成较多水化产物,从而使浆液的稠度较大,不利于铝粉的发气,所以较多的水泥反而可能会导致砌块强度的下降。

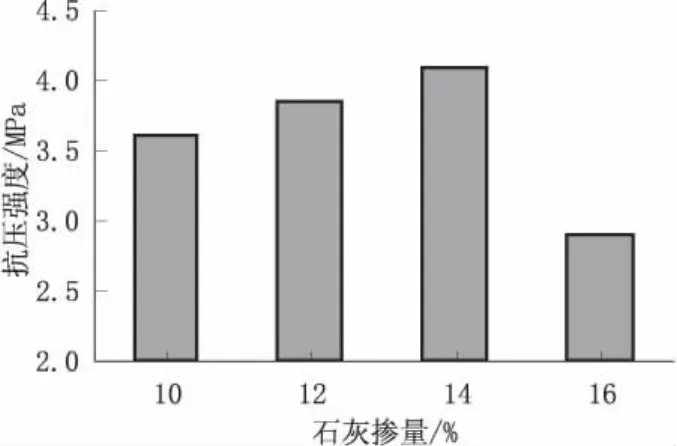

在1-3配比的基础上,改变石膏和铝粉膏的掺量,试验结果分别见图5和图6。

图5 石膏掺量对砌块性能的影响

石膏在砌块生产过程中可以起到调节石灰消解速度的作用,同时与铝粉反应生成水化硫铝酸钙提高强度而加速料浆的稠化速度[11]。由图5可知,石膏的最佳掺量为2%。若石膏掺量较少,会造成石灰的消解速度大于料浆的稠化速度,导致料浆发气过快,甚至造成塌模;若掺量过高(3%),料浆的稠化时间大大缩短,最终导致坯体在发气过程中开裂,从而降低了砌块的抗压强度。同时,未能固溶进入水化硅酸钙晶体结构中的石膏将以游离态形成存在,造成强度下降。

图6 铝粉膏掺量对砌块性能的影响

图6表明,过多的铝粉膏并不利于砌块强度的提高,在制备B06等级砌块时以掺量570~600 g/m3为宜。铝粉膏作为发气剂在料浆中进行发气反应,形成细密、均匀的气泡,使加气混凝土砌块达到多孔的目的。铝粉膏掺量对料浆前期发气和静停阶段影响很大,随着铝粉膏掺量的增加,料浆的发气速度和发起高度均明显上升,造成坯体内部气孔结构分散,过量的铝粉膏会造成料浆发气后期因为骨架无法支撑坯体的高度,从而导致坯体塌模现象。由图6可知,铝粉膏掺量为600 g/m3时,砌块制品的抗压强度最高。

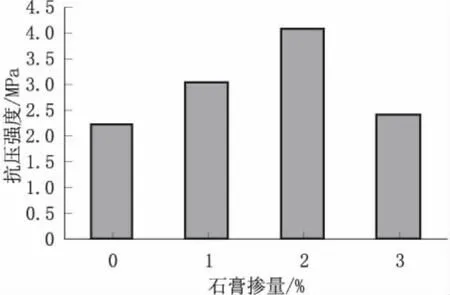

2.3 原材料细度对砌块抗压强度的影响

较小的粒度有利于提高尾渣和河砂的反应速度,从而缩短反应时间,提高反应程度,并生成更多的水化产物。图7为原材料细度对砌块抗压强度的影响。

图7 原材料细度对砌块抗压强度的影响

由图7可知,随着尾渣细度的增加,砌块的抗压强度呈下降趋势,这是因为尾渣自身水硬胶凝活性较低,粒度过大会造成其反应能力下降;但是当尾渣80 μm方孔筛筛余小于10%时,抗压强度提高不明显,甚至有下降趋势,这是因为尾渣的反应速率过大导致发气加快,从而影响砌块制品的性能。河砂粒度越小,石英的活性越高[12],抗压强度也随之提高。但是河砂同时也作为砌块的骨料,因而不宜过细,否则会造成强度下降。

2.4 蒸压产物分析

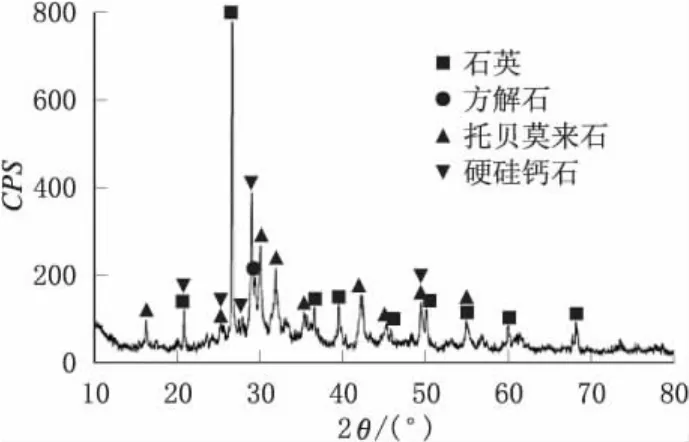

按照钢渣磁选尾渣38%、河砂40%、水泥6%、石灰14%、石膏2%,铝粉膏掺量为600 g/m3的配合比制备加气混凝土砌块,对样品进行XRD分析,结果如图8所示。

图8 加气混凝土砌块样品的XRD图谱

由图8可知,加气混凝土砌块蒸压后的主要矿物组成为石英、方解石、托贝莫来石和硬硅钙石,其中石英是未反应完全的河砂,方解石则是尾渣中的氢氧化钙碳化形成的。在XRD图谱中未观察到水化硅酸钙CSH(B)的生成,主要是因为CSH结晶不完整,同时其衍射峰与托贝莫来石的衍射峰非常接近,较难分辨。蒸压反应后尾渣中的硅酸二钙和铁酸钙的衍射峰均消失,表明它们在蒸压过程中全部参与了反应。

在水热反应过程中,尾渣先因加热而加速水化,生成水化硅酸钙(CSH)和氢氧化钙,而氢氧化钙会接着与河砂中的石英(以及其它无定形SiO2)反应生成CSH(B),进一步升温过程中会转化成托贝莫来石,当温度继续升高,则会生成硬硅钙石[7]。因此在XRD图中并无氢氧化钙的衍射峰,主要是在反应过程中消耗掉了,因为在进行配料时CaO相对于SiO2是不足的。对于较大颗粒的石英其水化反应是从外向内进行的,在有限的蒸压时间内不能使其完全参与到水化反应中,因而会有石英存在,未反应的石英可以作为砌块的骨架,起到提高强度的作用。

图9为加气混凝土砌块断面的SEM照片。

图9 加气混凝土砌块样品的SEM照片

由图9可见,蒸压后砌块中生成大量片状托贝莫来石[图9(a)],同时还发现了许多纤维状水化硅酸钙CSH(B)和硬硅钙石[图9(b)]交织生长,从而使砌块具有较高的强度。SEM分析没有发现氢氧化钙晶体生成,由此也证明了在蒸压过程中钢渣尾渣反应生成的氢氧化钙进一步与石英反应生成水化硅酸钙类产物。EDS分析还发现,在托贝莫来石晶格中固溶了约1%的Al2O3,未检测到Fe2O3固溶现象,而纤维状的CSH(B)中则固溶了更多的离子,包括Al2O3、Fe2O3和MnO。

3 结论

(1)钢渣磁选尾渣可以代替部分水泥和石灰用于制备蒸压加气混凝土砌块,本试验的最优配合比为:钢渣磁选尾渣38%、河砂40%、水泥6%、石灰14%、石膏2%,铝粉膏掺量为600 g/m3,所得制品的抗压强度为4.10 MPa。

(2)钢渣磁选尾渣和河砂越细越有利于砌块强度的提高,但过细并不能有效地提高强度,甚至导致强度下降,而且会增加更多的粉磨能耗。

(3)掺有钢渣磁选尾渣的加气混凝土砌块蒸压后的主要产物为托贝莫来石和硬硅钙石,片状托贝莫来石和纤维状硬硅钙石交织生长,使加气混凝土砌块具有较高的强度。蒸压过程中尾渣水化生成的氢氧化钙能够与河砂快速反应而无残留。

[1]王延兵,许军民,范永平,等.钢渣全流程处理技术对比分析研究[J].环境工程,2014(3):143-146.

[2]吕林女,刘秀梅,何永佳,等.利用钢渣粉制备干粉砂浆的研究[J].新型建筑材料,2008(9):12-15.

[3]魏莹,陆栋,李丙明,等.转炉钢渣磁选综合利用试验研究[J].矿冶工程,2009,29(1):48-49.

[4]刘智伟,许倩,李志峰,等.转炉钢渣球磨尾渣粉作混凝土掺合料的研究[J].混凝土,2010(10):76-78.

[5]方宏辉,朱书景.钢渣尾渣配制胶结材的试验研究[J].河南建材,2009(5):54-56.

[6]Drochytka R,Helanová E.Development of microstructure of the fly ash aerated concrete in time[J].Original Research Article Procedia Engineering,2015,108:624-631.

[7]张继能,顾同曾.加气混凝土生产工艺[M].武汉:武汉工业大学出版社,1992.

[8]Shi Yan,Chen HaiYan,Wang Jia.Effects of ultrafine grinded steel slag addition on properties of cement[J].Materials Science Forum,2015,804:67-70.

[9]王长龙,刘世昌,郑永超,等.以电石渣铁尾矿为原料制备加气混凝土的实验研究[J].矿物学报,2015,35(3):373-378.

[10]陈平,姜晗,刘荣进.利用水淬锰渣制备B06级加气混凝土[J].混凝土,2015(2):142-145.

[11]陈伟,倪文,李倩,等.石膏掺量和钙硅比对金尾矿加气混凝土性能的影响[J].金属矿山,2013(5):160-163.

[12]Norifuma I,Hideki I,Takeshi M.Influence of quartz particle size on the chemical and mechanical properties of autoclaved aerated concrete[J].Cement and Concrete Research,1995,25(2):243-248.

Preparation of autoclaved aerated concrete block by the residue from the magnetic separation of steel slag

SHENG Guanghong1,2,WANG Yawei2,WANG Shisheng2,WANG Zhiyu1

(1.Shanxi Key Laboratory of Comprehensive Utilization of Tailings Resources,Shangluo 726000,China;2.School of Energy and Environment,Anhui University of Technology,Ma'anshan 243000,China)

It is difficult to reuse the residue from the magnetic separation of steel slag for its high water content.In this manuscript,the residue was reused to prepare the autoclaved aerated concrete(AAC)block in replace of lime and Portland cement. The influence of the ratio and the fineness of raw materials on the compressive strength was investigated and the autoclaved products were detected by XRD and SEM.The results show that the residue can partly replace lime and Portland cement in preparation of AAC block and the residue content can reach 38%.The compressive strength of the AAC block achieves 4.1 MPa and the finer residue and sand is benefit to increase the compressive strength.XRD and SEM results show that the main autoclaved products of the AAC block were the plate tobermorite,fibroid hydrated calcium silicate(B)and xonotlite,which mixed grow,making the AAC block have higher strength.

magnetic separation,autoclaved aerated concrete block,hydrothermal treatment,steel slag

TU522.32

A

1001-702X(2016)07-0080-04

陕西省尾矿资源综合利用重点实验室开放基金资助(2014SKY-WK007)

2015-12-22;

2016-03-01

盛广宏,男,1977年生,安徽合肥人,博士,副教授,主要研究方向为固体废物综合利用和环境材料制备。