钢轨探伤车漏检伤损原因分析及对策研究

2017-01-09秦怀兵

秦怀兵

(神华集团朔黄铁路发展有限责任公司,河北肃宁062350)

钢轨探伤车漏检伤损原因分析及对策研究

秦怀兵

(神华集团朔黄铁路发展有限责任公司,河北肃宁062350)

朔黄铁路正线钢轨探伤目前采用探伤车及探伤仪交叉作业、周期交替、优势互补的模式,同时对探伤车及探伤仪检测数据实行一体化管理,逐月分析比对2种方式的探伤数据。分析表明,探伤车和探伤仪均存在漏检钢轨伤损的问题;2年来探伤车累计漏检钢轨重伤109处,其中因探伤车系统原因导致的漏检伤损占82%,主要原因包括自动对中不良、超声波晶片入射角度不合理等。针对漏检原因提出了相应的解决方案。

探伤车;钢轨伤损;漏检;原因及对策

目前钢轨探伤车在国内普速铁路及高速铁路得到广泛应用。由于受探伤车能力限制、车下机械架构调整不到位、检测参数设置不合理、线路及钢轨状态不良等内外部因素影响,钢轨探伤车陆续产生漏检伤损的问题[1-4]。

朔黄铁路公司2013年4月引进了钢轨探伤车(见图1),2013年10月正式上线运行。该探伤车采用美国SPERRY公司的转向架式探伤系统,数据处理采用SYS1900检测系统。朔黄铁路正线钢轨探伤目前采用探伤车及探伤仪交叉作业、周期交替、优势互补的模式,同时对探伤车及探伤仪检测数据实行一体化管理,每月综合统计2种探伤方式的伤损检出和漏检情况,分析各自漏检原因。自2014年5月开始进行探伤车漏检分析统计以来,至2016年5月,2年来探伤车累计漏检钢轨重伤109处[5-6]。朔黄铁路公司正尝试探索正线探伤以探伤车为主、探伤仪为辅的管理模式,而探伤车漏检伤损成为制约探伤模式变革的主要因素,因此亟需提高探伤车检测质量,提升伤损检出率[7]。

图1 朔黄铁路钢轨探伤车

1 探伤车漏检伤损统计

1.1 漏检伤损类型统计

2014年5月至2016年5月,探伤车累计漏检重伤109处,漏检伤损类型及数量见图2。其中漏检核伤64处,焊缝伤损22处,核伤和焊缝伤损是探伤车漏检的主要类型。2年来朔黄铁路正线累计发现钢轨核伤161处,探伤车漏检核伤数量占检出核伤总数的40%;累计发现焊缝伤损130处,探伤车漏检焊缝伤损数量占检出焊缝伤损总数的17%。

图2 漏检伤损类型统计

1.2 漏检伤损原因统计

探伤车累计漏检重伤109处。其中系统未检出82处,系统未识别7处,人工未识别20处。因系统原因共漏检89处,占漏检总数的82%。漏检伤损原因统计见图3。

探伤系统未检出的82处伤损全部位于轨头部位。其中核伤52处,焊缝伤损15处,下颚裂纹11处,轨头裂纹3处,掉块1处。

探伤系统未识别的7处伤损全部集中在2014年。检测系统升级后,自2014年9月至今未出现系统未识别现象。

探伤系统检出后人工未判伤20处,大部分是因为回波显示较弱或受异常波干扰,未引起检测员足够重视,或因检测员判伤经验不足导致的。

图3 漏检伤损原因统计

2 探伤车漏检伤损典型案例

2.1 轨头核伤

2015年8月13日,探伤仪检出朔黄铁路上行线K285+995左股41#钢轨轨头内侧核伤8 mm×10 mm,判重伤。钢轨下线解剖后核伤情况见图4,该伤损位于轨头内侧顶面下10 mm处,16 mm×7 mm核伤。

图4 K285+995左股轨头内侧核伤

探伤车检测日期为2015年8月7日,比探伤仪判伤早6 d,检测速度为66 km/h,对中良好,各通道工作正常,灵敏度适中,在K285+995前后各200 m范围内未找到类似核伤出波,未检出此伤。

2.2 焊缝伤损

2015年1月3日,探伤仪检出朔黄铁路上行线K11+125右股铝热焊焊缝中心轨头核伤10 mm× 12 mm,判重伤。探伤仪检测B显图局部见图5。

图5 K11+125右股探伤仪B显图局部

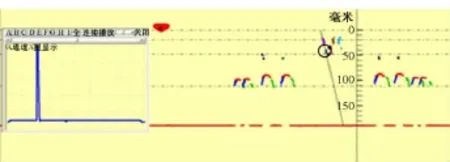

探伤车检测日期为2014年12月27日,比探伤仪判伤早6 d,检测速度为68.78 km/h,各通道工作正常,灵敏度适中,阵列式探头外口出波,出波较小,数据分析人员未对其识别。探伤车检测B显图局部见图6。

图6 K11+125右股探伤车B显图局部

2.3 轨头下颚裂纹

2015年2月14日,探伤仪检出朔黄铁路下行线K354+825左股距驶入端400 mm处轨头内侧下颚斜裂纹长10 mm,判重伤。

探伤车检测日期为2015年2月12日,比探伤仪判伤早2 d,检测速度为68 km/h,各通道工作正常,灵敏度适中,对中良好,在K354+825前后各200 m范围内未找到类似下颚裂纹出波,均为正常接头,未检出此伤。

2.4 轨头纵向水平裂纹

2015年8月9日,探伤仪检出朔黄铁路下行线K348+500右股20#钢轨驶入端轨头纵向水平裂纹10 mm×7 mm,判重伤。钢轨下线解剖后纵向水平裂纹情况见图7,伤损位于轨顶面下5 mm。

图7 K348+500右股轨头纵向水平裂纹

探伤车检测日期为2015年8月5日,比探伤仪判伤早4 d,检测速度为65 km/h,对中良好,各通道工作正常,灵敏度适中,在K348+500前后各200 m范围内未找到类似纵向水平裂纹出波,未检出此伤。

3 探伤车漏检伤损主要原因分析

3.1 探伤系统自身原因

3.1.1 探轮与钢轨对中不良

1)对中不良造成一次波漏检伤损。一次波声束偏离钢轨中心,造成部分区域无法扫查,漏检伤损。

2)对中不良造成二次波漏检伤损。X-Fire型探轮前后偏斜70°晶片可发射超声波,经轨头下颚反射后,二次波能覆盖轨距侧,扫查轨距角处核伤。若自动对中不良,则X-Fire型探轮偏离钢轨纵向中心线,偏斜70°晶片发射的超声波入射点发生变化,导致二次波偏离,扫查范围变小,造成漏检伤损。朔黄铁路公司利用新研发的探轮试验装置,对轨距角处存在漏检核伤的钢轨切割后,上试验台进行试验。试验表明,探轮对中良好的情况下能够检出该伤损;逐渐向外拉动至偏移量达到4 mm时,无法检出该伤损。此时,0°底波正常显示,但系统无法显示对中已偏离。

3.1.2 X-Fire型探轮晶片偏斜角度设置不适用于75 kg/m钢轨检测

朔黄铁路上行线(重车线)全部为75 kg/m钢轨,下行线(空车线)全部为60 kg/m钢轨。探伤车X-Fire型探轮的偏斜70°晶片的偏斜角度为17.5°,检测60 kg/m钢轨时效果较好;而检测75 kg/m钢轨时,晶片发射的超声波经钢轨下颚部位反射后,二次波不能有效覆盖轨距角范围。经计算分析,此情况下X-Fire型探轮偏斜晶片的超声波入射角度为9.2°,而选用7.4°的超声波入射角对75 kg/m钢轨轨距角处小核伤检出更有效,此时对应的X-Fire型探轮70°晶片的偏斜角度为14°。

偏斜角度不合理的情况下,如果同时发生对中不良,X-Fire型探轮二次波偏离更远,伤损反射超声波被接收较少或无法被接收,更容易漏检伤损。

3.1.3 伤损位置及取向

超声波探伤时,伤损取向与超声波声束传播方向相垂直的情况下其反射声能量最强,检出效果最好;反之,伤损取向与超声波声束传播方向平行时反射能量最弱,不易被检出。

3.2 外部原因

3.2.1 检测速度

由于探伤车高速运行和伤损自动识别,高速检测过程中其核伤检测灵敏度要比探伤仪低,同时也会产生大量的杂波。

高速检测时,速度越高对灵敏度的调整越敏感。如果灵敏度调整不及时,灵敏度低会造成系统未检出,灵敏度高则会出现更多的杂波。

3.2.2 钢轨轨面状态

钢轨轨面状态对探伤检测质量影响较大。严重侧磨造成的轨头形态变化会破坏探头耦合;轨面裂纹或剥落掉块会阻挡超声波入射,造成检测盲区;表面斜裂纹也会形成轨头核伤状,干扰反射;焊筋反射会干扰操作人员对焊缝及热影响区伤损的判断。

3.2.3 线路条件

线路不平顺,探轮会产生上下跳动和左右晃动,此时A显示波器可以看出界面波、监视波、底波等剧烈抖动。如0°界面波跳出闸门则其他通道将无法正常检测,可能造成伤损漏检。

机车撒沙或轨面涂油会造成动态耦合不良,影响检测。

3.3 人为因素

钢轨探伤技术性较强,要求探伤人员不但能熟练地操作检测设备,而且还要熟知钢轨结构以及超声波A型显示和B型显示的波形含义,通过波形识别结合现场经验判断是否为伤损。数据分析人员如经验不足或受异常波干扰,会造成人为漏判伤损。

4 减少伤损漏检的措施

4.1 改善E-core自动对中效果

进行E-core硬件系统改进及软件系统升级。但由于技术封锁,改善E-core自动对中效果需美国SPERRY公司提供支持。

4.2 研究合理晶片入射角度

针对现有探伤系统不适应国内75 kg/m钢轨检测,造成大量漏检的问题,利用公司已建成的探轮试验台,继续研究适应75 kg/m钢轨轨距角核伤检测的晶片入射角度,订制相对应的探轮进行试验。

4.3 加强数据对比分析

数据分析时应利用双显示屏回放,将前后2次检测数据同步播放,发现疑似伤损时对比前期数据,提高疑似伤损的辨别能力。

4.4 做好机械架构保养、调整

按标准调整好探轮、探轮悬挂构架、E-core、伺服作动器、耦合水喷头和轮缘水喷头的技术状态,按周期进行保养。

4.5 做好SYS1900系统参数设置与调整

检测作业时,必须根据车速、环境温度、线路质量和系统设备状态,随时调节SYS1900系统各通道参数,做好增益、延迟、闸门宽度、阈值的调整。

4.6 合理控制检测速度

为提高曲线地段伤损检出率,需要适当降低检测速度。经验表明,R=400 m曲线上,车速控制在40 km/h左右;R=500 m曲线上,车速控制在50 km/h左右;R=600 m曲线上,车速控制在60 km/h左右。

4.7 提高线路质量、改善轨面状态

对线路不平顺地段安排大机捣固或人工保养,及时打磨轨面不良钢轨,及时更换磨耗超限钢轨。

5 结语

从钢轨探伤车自身结构而言,钢轨探伤车漏检伤损的主要原因是自动对中不良和超声波晶片入射角度不合理,因此必须改进探伤车设计,才能有效减少探伤车漏检伤损。从使用者角度而言,降低检测速度、加强机构保养、合理调整参数、改善线路条件和轨面状态、提高人员操作技能和分析能力,可减少探伤车漏检伤损。

[1]徐其瑞,石永生,许贵阳,等.GTC-80型钢轨探伤车及其运用[J].中国铁路,2013(11):55-58.

[2]徐其瑞,刘峰.钢轨探伤车技术发展与应用[J].中国铁路,2011(7):38-41.

[3]石永生,罗国伟,徐其瑞.钢轨探伤车对轨头核伤检测能力的分析[J].无损检测,2014(9):36-41.

[4]石永生,张全才,李杰,等.探伤车与探伤仪的轨头核伤检测能力对比分析[J].铁路技术创新,2012(1):99-101.

[5]石永生,张玉华,李培,等.高速铁路钢轨探伤车动态灵敏度设置探讨[J].铁道建筑,2014(9):113-116.

[6]张玉华,许贵阳,李培,等.钢轨探伤车自主化超声检测系统的关键技术[J].中国铁道科学,2015(5):131-135.

[7]黎连修.有关钢轨探伤若干问题讨论[C]//2013年铁道工务探伤技术研讨会论文集.北京:中国铁道学会工务委员会,2013:1-5.

Cause Analysis and Its Countermeasure Research of Flaw Missing Detection by Flaw Detection Car

QIN Huaibing

(Shuohuang Railway Development Co.,Ltd.,Shenhua Group,Suning Hebei 062350,China)

T he rail flaw detection of main Shuohuang railway line adopts the mode of cross-operation,cycle alternation and complementary advantages of flaw detection car and flaw detector.T he integrated management for the inspection data of flaw detection car and flaw detector is implemented and flaw detection data of two methods are analyzed and compared monthly.T he analysis shows that the flaw detection car and flaw detector both have the disadvantages of missing detection for rail flaw,flaw detection car had missed 109 rail severe injuries accumulatively in two years,82%of which were caused by flaw detection car system,and the main causes included the poor automatic centering,unreasonable ultrasonic chip incident angle,and so on.T he corresponding solutions were put forward based on causes of missing detection.

Flaw detection car;Rail flaw;M issing detection;Causes and countermeasures

U213.4+3

A

10.3969/j.issn.1003-1995.2016.12.31

1003-1995(2016)12-0117-04

(责任审编周彦彦)

2016-07-27;

2016-09-13

秦怀兵(1969—),男,高级工程师。