板式无砟轨道基床翻浆病害快速整治设备的方案设计

2017-01-09徐玉胜张二海付余

徐玉胜,张二海,付余

(1.中国铁道科学研究院深圳研究设计院,广东深圳518000;2.杭州浙达精益机电技术股份有限公司,浙江杭州310012)

板式无砟轨道基床翻浆病害快速整治设备的方案设计

徐玉胜1,张二海1,付余2

(1.中国铁道科学研究院深圳研究设计院,广东深圳518000;2.杭州浙达精益机电技术股份有限公司,浙江杭州310012)

针对板式无砟轨道基床翻浆病害频发且传统人工作业方式难以满足病害整治实际需要的现状,本文在总结病害成因和现行整治措施的基础上,对适用于此类病害的快速整治设备和与之配套的整治技术进行了研究,详细阐述了快速整治设备的设计思路和相应的设计方案。经比选,认为采用功能模块化设计思路的方案优于将所有装置集成在一台平板车上的方案。

板式无砟轨道;基床翻浆;病害整治;设备集成

随着高速铁路运量的大幅攀升以及行车速度的提高,线路的负荷也不断加大,从而导致各类路基病害频发,其中基床翻浆冒泥是较为普遍和突出的一类,现已占到路基病害总里程的13%[1],严重影响线路的运营品质和行车安全。

为保证高铁日间的正常运营,当前的病害整治普遍采取“天窗修”。基床翻浆病害整治目前基本依靠人工和非标准小型设备,存在现场安全管控难度大、作业质量难以保证、作业效率低、劳动强度大等诸多弊端。因此在有限的天窗时间和夜间特殊的施工环境下,需要在保证施工安全和质量的前提下,设法提高施工效率,突出快速整治的理念。有砟轨道通过引入路基处理车等现代化大型机械设备,包括翻浆在内的路基病害整治已形成以大型机械为主导,施工管理和技术手段较为成熟完善的一整套体系,从根本上改变了传统人工作业的落后局面。板式无砟轨道基床翻浆病害的整治同样可沿袭这一思路,即针对相应的大型机械设备和快速整治技术开展研究,从而借助大型设备自动化、高效化和集成化的优势,全面提升施工安全、作业质量和作业效率,同时降低人工成本[2]。

1 板式无砟轨道基床翻浆病害成因分析

我国现有的板式无砟轨道形式分为Ⅰ型板、Ⅱ型板和Ⅲ型板3种,其中Ⅰ型板和Ⅲ型板属于单元板,底座板之间设有伸缩缝;而Ⅱ型板属于纵连板,底座板之间纵向相连,形成整体结构。

一般认为,翻浆病害是基床材质、水、列车动载等多种因素共同作用的结果。由于上述轨道结构的差异,对于Ⅱ型板而言,雨水仅从轨道板与两侧封闭层间的裂隙少量渗入基床,发生翻浆病害的概率相对较低[3]。对于Ⅰ型板和Ⅲ型板,外界水首先通过底座板间的伸缩缝渗入基床表层,在列车的频繁冲击作用下,级配碎石层中的自由水产生较高压力,在引起承压水从伸缩缝消散的同时,也会导致级配碎石层中细颗粒物的流失。随着泵吸作用的加剧,细颗粒物的流失也不断增多,最终导致基床翻浆冒泥[4-5]。

2 基床翻浆病害现行的整治措施

针对板式无砟轨道基床翻浆病害,目前较为通行且有效的整治方法是注胶法。本文以Ⅰ型板为例,详述现行的整治措施。

2.1 整治原则

根治病害需抓住以下3个关键环节:①首先封闭相邻混凝土底座板之间的伸缩缝以及混凝土底座板与路肩混凝土封闭层之间的缝隙,使外界水无法进入基床内部;②灌注高聚物化学浆,填充底座板与基床表层之间的空隙,恢复路基支撑强度;③增设盲管排水系统,引排渗入基床的水,避免浸泡路基[6]。

2.2 施工工艺

2.2.1 封堵缝隙

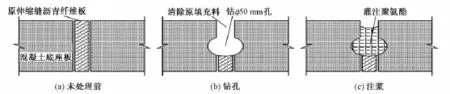

1)底座板伸缩缝的处理

在混凝土底座板原伸缩缝位置两侧中部横向水平钻孔至凸台。将钻孔上部原伸缩缝位置一侧的填充胶合板及碎屑清除干净并灌注聚氨酯化学浆,然后再清除并灌注另外一侧,直至整个伸缩缝灌注饱满。伸缩缝封闭过程如图1所示。

图1 相邻底座板间伸缩缝的封闭处理过程

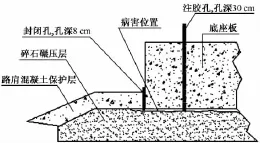

2)底座板外侧与路肩封闭层间缝隙的处理

在对底座板和基床表层间的吊空区进行处理前,在底座板外侧沿纵向钻设封闭孔(见图2),并灌注聚氨酯化学浆封闭缝隙,这样不仅防止今后外界水侵入基床,同时也可确保底座板板底注胶时空间的密封。

图2 封闭孔和注胶孔的布设

2.2.2 填充底座板与基床级配碎石表层间的吊空区

填充底座板与基床级配碎石表层间的吊空区是注胶法的关键步骤,目的是实现板底填充,恢复基床表层原始的密实状态。

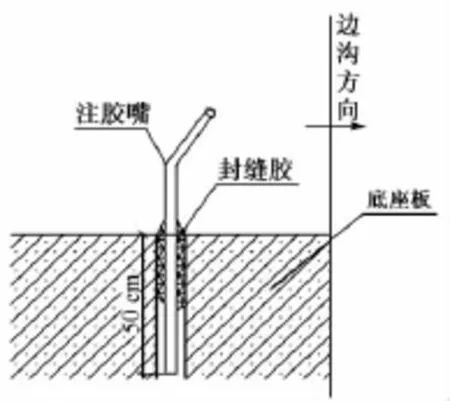

1)注胶孔在底座板上沿纵向设置,间距50 cm。对于底座板伸缩缝两侧吊空较严重的区域,可适当加密钻孔,钻孔完成后及时清理并安设注胶嘴。注胶孔的布设和安装如图2、图3所示。

图3 安装注胶嘴

2)待注胶嘴封闭强度达到要求后,通过快插接头将风管一端与注胶嘴管路连接密实,用高压风清孔,并挤出吊空区域内的水及灰浆体。

3)注胶时压力应保持恒定,保证一次性灌注饱满。灌注按照先底座板两侧然后板中间孔的顺序进行。

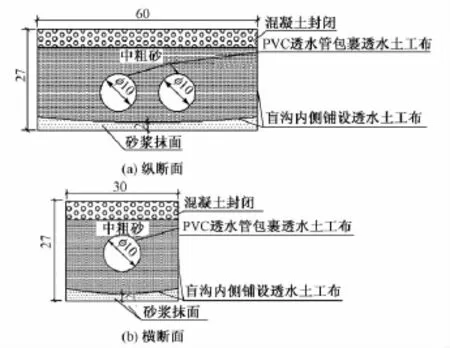

2.2.3 增设引排水系统

1)在底座板外侧路肩封闭层下开槽设排水盲沟。

2)排水盲沟内放置PVC透水管,并在管壁上交错打透水孔,用透水土工布包裹。槽内底部用水泥砂浆抹面,槽内填满中粗砂,槽顶部采用素混凝土封闭。

3)PVC透水管穿过路肩电缆槽引至路基外。底座板伸缩缝排水盲沟如图4所示。

图4 底座板伸缩缝排水盲沟(单位:cm)

3 基床翻浆病害快速整治设备的方案设计

3.1 设计思路

基床翻浆病害快速整治设备的设计思路是借助已获得上道资质的轨道车或牵引设备作为动力源,在其拖挂的平板车上集成病害整治所需的机具和装置形成小编组,达到整治设备上道作业的目的。此种模式的优势不仅体现在加快上道审批进度上,而且可以充分利用轨道车平台提供的动力单元及辅助系统,较好地解决施工现场用电、物料运输等问题,达到事半功倍的效果。

目前影响作业效率的瓶颈主要体现在钻孔环节上。以Ⅰ型板为例,单块板的注胶孔和封闭孔共有近70个之多,人工钻孔不仅效率低,而且各个钻孔的质量难以保持一致,钻孔过程中经常出现的卡钻现象,也会大大降低作业效率。此外,目前施工监测同样依靠人工完成,为了确保注胶不会对轨道几何状态产生影响,注胶作业前、中、后都要采用电子水准仪对线路的轨距、水平、方向、高低等参数进行监测,不仅环节多,而且由不同的作业组承担注胶和监测作业,不利于信息的及时传递和反馈。鉴于上述问题,本文尝试从钻孔和监测2个环节入手,充分利用大型设备的机械化、集成化优势提升作业效率,从而达到快速整治的目的。

3.2 方案比选

3.2.1 方案1

该方案的工作原理是将钻孔装置、注胶装置和自动监测系统同时集成在一台平板车上,平板车到达现场后停在作业位置,此时钻孔装置开始打孔,之后自动下管套实施注胶,整个作业过程实现自动实时监测,有效解决了监测数据传递、反馈不及时的问题。

1)优点:能够整治较长的病害区段,基本与平板车长度相近,可大幅提升作业效率。

2)缺点:①在平板车上直接集成病害整治所需的各类装置会改变平板车的原有用途,必须重新向铁总提出申请,得到审批后方可上道作业,程序繁琐且周期长;②封闭孔间隔30 cm,两侧注胶孔间隔50 cm,按16 m的平板车计算,仅单侧就需要布置55个封闭孔和32个注胶孔,若两侧同时开展钻孔注胶作业,从机械设计角度来说,实现起来比较困难,设备在工作中易出现故障;③现行的施工工艺要求在中间位置间隔打孔,但考虑到平板车的核心结构梁恰好也位于中间位置,造成中间的钻孔难以布置;④工艺要求注胶孔直径在8~20 mm,深度约30 cm,但平板车距轨面的高度约为1.4 m,钻孔装置布置在平板车上会增加钻头的工作长度,导致钻孔过程中钻头的摆动幅度不易控制;⑤自动下管功能不易实现,由于注胶孔最小孔径仅有8 mm,难以通过中空钻头实现钻注一体作业。

基于上述原因,在与相关专家进行多次研讨和反复论证后,提出了以下功能模块化的设计方案。

3.2.2 方案2

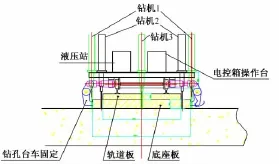

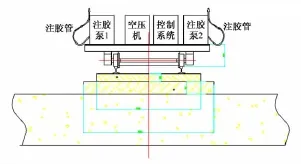

该方案采用了功能模块的设计理念,即按照翻浆病害整治的作业流程将整治设备划分为3个主要功能模块:钻孔车、注胶车和监测系统。为了提高设备的集成化程度,监测系统将安置在注胶车上。钻孔车和注胶车的布置示意见图5、图6。

3.2.2.1 工作原理

1)钻孔车借助安装在钻架上的排钻可同时钻设封闭孔、注胶孔以及中心孔,完成一组钻孔后,电机驱动钻孔车自动行走至下一组孔位实施钻孔作业,如此往复。

2)钻孔车完成一组钻孔任务后,注胶车下管对封闭孔注浆密封,一次可完成14个孔的注胶作业,之后进入下一组孔位,再完成下一批封闭孔的注浆密封,如此往复。

3)完成所有封闭孔的注浆后,注胶车返回初始作业点开始板底注胶。注胶顺序为先注中心孔,再注两侧孔。

在整个注胶过程中,集成在注胶车上的监测系统将根据工务部门预先设定的数据对线路的轨距、水平、方向、高低等参数进行实时监测,并实现与注胶量和注胶压力的联动。当线路参数变化接近设定值时,注胶装置将通过降低注胶压力减小注胶量或停止注胶,从而避免人工操作存在的精准性差的问题。

图5 钻孔车布置示意

图6 注胶车布置示意

3.2.2.2 方案特点

1)钻孔车和注胶车依靠由轨道车牵引的平板车到达作业现场,进场后通过平板车上的起落板导轨装置下放至轨道上开始作业,作业完成后以同样方式返回平板车,驶离现场。该方案未改变平板车原有性质,无需经过上道车辆的审批程序,且基本不损耗天窗时间,方便快捷。

2)作业过程中,按工艺要求需首先对两侧封闭孔注胶,之后再返回起始作业点进行板底注胶。由于钻孔车和注胶车完成各自任务所需的时间不同,实行单独控制有利于形成流水作业,提高作业效率。

3)将钻孔车和注胶车设置为不同的功能模块,可有效避免钻孔过程中产生的振动或摆动对监测系统的影响甚至损害。

综上所述,方案2从上道审批流程及设备自身的可靠性和控制性方面均优于方案1。

4 结论与建议

1)依靠传统人工作业方式对无砟轨道进行养护维修已难以适应当前高速铁路快速发展的需要,采用现代化大型机械施工取代人工作业已是高铁病害整治的大势所趋。唯有借助大型设备的机械化、自动化和集成化优势,才能从根本上解决目前路基病害整治中存在的施工安全性低、施工质量差、作业效率低、劳动强度大等问题。

2)针对板式无砟轨道基床翻浆病害现行整治措施存在的问题,本文从制约作业效率的关键环节入手,提出了处理此类病害的快速整治设备的设计思路,并进行了设计方案比选。通过分析2种方案各自的优缺点,认为采用功能模块化设计思路的方案2优于将所有装置集成在一台平板车上的方案1。

3)本文仅对适用于板式无砟轨道基床翻浆病害的快速整治设备进行了初步研究,双块式、岔区板式、轨枕埋入式等轨道结构同样涉及此类病害。轨道板结构的差异将直接导致施工工艺的不同,进而影响到整治设备的方案设计。因此,为了能够整治各种轨道结构的翻浆病害,还需要从其他几类轨道结构的病害成因和整治方法入手,并在此基础上对相应的快速整治设备开展深入研究。

4)本文给出了板

式无砟轨道基床翻浆病害快速整治设备的初步设计方案,下一步将依托已取得的研究成果,通过与轨道车厂家密切合作,力争在短期内加工制造出病害整治样车,并在完成试验段测试的基础上尽快实现设备的上道作业。

[1]陈文海.铁路路基翻浆冒泥病害机理及整治[J].企业技术开发,2010,29(7):42-46.

[2]王忠.大型养路机械在大准铁路的应用现状及发展前景[J].内蒙古科技与经济,2011,233(7):99-100.

[3]潘振华.沪宁城际铁路路基翻浆原因分析及整治措施研究[J].铁道建筑,2014(3):74-77.

[4]张振刚,张鸿儒,郭小红,等.高速铁路基床病害研究[J].中国安全科学学报,2002,12(6):18-20.

[5]倪红革,张令诺,周庆坡.兖石铁路基床翻浆冒泥产生机理与整治对策[J].铁道建筑,2007(2):61-63.

[6]汪铁诚,王有能,张志远.沪宁城际铁路路基翻浆病害整治作业方案[Z].上海高铁维修段,2013(3):11-17.

[7]谢承健.宁杭客运专线无砟轨道路基级配碎石表层施工技术[J].建材与装饰,2011(4):411-413.

Scheme Design of Working Vehicle for Rapid Treatment of Mud Pumping Defect of Slab Ballastless Track Bed

XU Yusheng1,ZHANG Erhai1,FU Yu2

(1.Shenzhen Research&Design Institute,China Academy of Railway Sciences,Shenzhen Guangdong 518000,China; 2.Hangzhou Zheda Jingyi Electromechanical Technology Co.,Ltd.,Hangzhou Zhejiang 310012,China)

Based on the summarized defect causes and treatment measures,a modern working vehicle and matching treatment measures were developed for mud pumping defect rapid treatment of slab ballastless track bed,which aimed at resolving the contradiction between low working efficiency of traditional manual operation and high frequency of mud pumping defect of slab ballastless track bed.T his paper explained and compared the design methods of rapid treatment working vehicle,and the functional modular design scheme was considered to be better than integrated design scheme.

Slab ballastless track;Bed mud pumping;Defect treatment;Integrated vehicle

U216.41+8

A

10.3969/j.issn.1003-1995.2016.12.28

1003-1995(2016)12-0105-04

(责任审编周彦彦)

2016-06-28;

2016-09-22

中国铁道科学研究院基金(1451SZ6604)

徐玉胜(1967—),男,副研究员,博士。