往复活塞泵工作特性影响因素分析*

2017-01-07程玉强吴建军李是良

聂 侥,程玉强,吴建军,李是良

(1. 国防科技大学 航天科学与工程学院, 湖南 长沙 410073;2. 国防科技大学 指挥军官基础教育学院, 湖南 长沙 410072)

往复活塞泵工作特性影响因素分析*

聂 侥1,程玉强1,吴建军1,李是良2

(1. 国防科技大学 航天科学与工程学院, 湖南 长沙 410073;2. 国防科技大学 指挥军官基础教育学院, 湖南 长沙 410072)

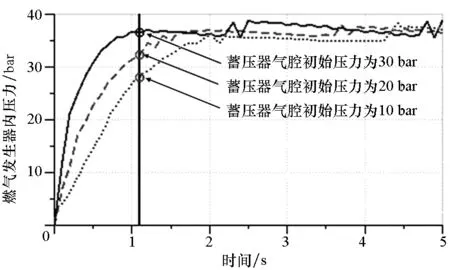

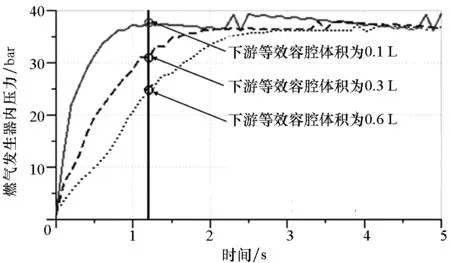

为了系统地研究往复活塞泵的动态特性,分析往复活塞泵工作特性的影响因素,应用模块化建模思想,采用集中参数模型,基于AMESim平台建立了往复活塞式自增压系统仿真模型。分别研究蓄压器气腔初始压力、燃气发生器下游等效容腔体积和燃气发生器喷嘴数量对往复活塞泵工作特性的影响。结果表明:蓄压器气腔初始压力越大,往复活塞泵启动越快,但是其稳定工作时调节能力越弱;燃气发生器下游等效容腔的体积越小,往复活塞泵的启动时间越短,但是压力波动越大;燃气发生器喷嘴个数越多,燃气发生器内压力波动越小,但是增压速度变慢,导致往复活塞泵启动时间有所增加。

往复活塞式自增压系统;姿/轨控动力系统;往复增压泵;系统仿真

往复活塞式自增压系统是介于常规挤压式推进剂供应系统与泵压式推进剂供应系统之间的一种新型推进剂供应系统,与挤压式和泵压式系统相比,往复活塞式自增压系统不需要高压气瓶和涡轮泵等繁重的结构,具有体积小、质量轻、可靠性高和可重复启动等特性,具有良好的性能和广阔的应用前景[1-2]。往复活塞泵是往复活塞式自增压系统的核心组件[1,3],其工作性能直接关系到系统是否可以正常稳定地工作,其一直是航天器姿/轨控动力系统研究的重点。通过建模仿真不仅能够便捷地对往复活塞泵的工作过程进行研究,还可以对提高其性能的方法进行分析,为开发和研制工作提供指导和参考。目前已有部分学者对往复活塞泵进行了仿真研究,如:文献[4-5]对往复活塞泵内压力变化和流场数值进行了仿真分析,但是所用模型简单,功能单一;文献[6]基于AMESim平台对直线电机往复泵进行了建模仿真,但是该模型只能对流量进行分析研究;文献[7]通过AMESim自带模型对往复活塞泵进行了动态特性研究,但是并没有考虑其他组件对系统特性影响,使用范围有限。综上可知,目前的研究还只停留在往复活塞泵单个组件的建模分析,对整个自增压系统的仿真研究还较少,尤其是其他组件对往复活塞泵工作特性的影响分析还很少涉及。

1 往复活塞式自增压系统工作原理与建模

1.1 系统工作原理

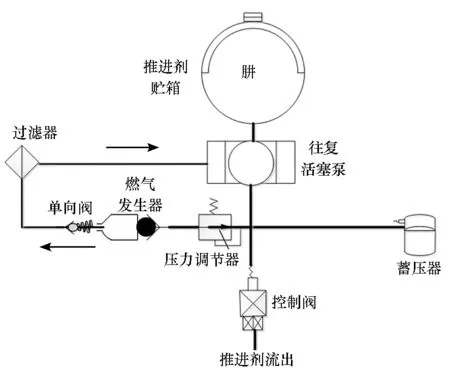

往复活塞式自增压系统通过燃气发生器将推进剂分解,产生的气体通过往复活塞泵用于自增压,结构上减少了高压气瓶和涡轮泵等结构,减小了系统体积和质量。典型的往复活塞式自增压系统常采用肼和四氧化二氮作为燃烧剂和氧化剂,结构如图1所示,具体工作原理如下[8-9]:

贮箱内的肼和四氧化二氮在系统开始工作前为低压状态,当贮箱出口通路开启时,肼和四氧化二氮在自身压力作用下会填充整个下游管路。由于压力较低,压力调节器处于流体状态而控制阀处于关闭状态,部分肼通过压力调节器流入燃气发生器。流入燃气发生器内的肼分解成低压的单组元燃气,燃气通过单向阀分别流向肼贮箱和四氧化二氮贮箱下游的往复活塞泵。此时往复活塞泵进入排液冲程,使泵下游液路产生了高于贮箱的压力,这个增高的压力被下游液体传递给压力调节器、燃气发生器和往复增压泵,只要不超过压力调节器的额定入口压力,系统下游的压力和往复活塞泵的入口压力就不断提高。当压力调节器达到额定压力时,其出口的压力恒定,系统的压力不再提高,系统的增压结束。此时往复活塞泵出口的压力通常是入口的10~15倍[10]。

图1 往复活塞式自增压系统结构Fig.1 Structure of reciprocating pump-fed propulsion system

1.2 系统建模

根据模块化建模思想[11-14],将往复活塞式自增压系统的组件分为:贮箱、气体管路、液体管路、过滤器、往复活塞泵、燃气发生器、压力调节器、单向阀等部分。以下分别介绍主要组件的数学模型。

1.2.1 贮箱数学模型

贮箱可看成是由一个气体腔和一个液体腔组成的组合件,不考虑推进剂与气枕和贮箱之间的传热,假设两个容腔之间是理想的几何隔面。

对于气体腔,假设气体和推进剂状态是瞬时一致的且气体为理想气体,则有能量方程和质量方程为:

(1)

式中,

(2)

(3)

(4)

k为波尔兹曼常数;qmi为入口气体质量流量;pi为入口气体压力;ρi为入口气体密度;Vg为贮箱内气体体积;ρg为贮箱内气体密度;p为贮箱内气体压力;Cdi是入口气体流量系数;Ai为贮箱入口横截面积;Vg0是贮箱中初始气体体积;ρp是推进剂密度,本文设为常数;pe为贮箱出口压力;(CA)e为贮箱出口流量系数与横截面积乘积;qme为排除推进剂质量流量。

1.2.2 燃气发生器数学模型

假设推进剂分解后为完全气体且各组分瞬时均匀混合。根据燃气能量守恒方程、质量守恒方程以及气的状态方程可以得到:

(5)

(6)

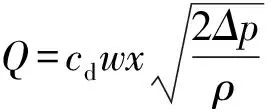

1.2.3 单向阀数学模型

单向阀主要是指高压腔的吸入、排出阀。单向阀的阀芯可以看作是一个带阻尼的弹簧质量系统。忽略单向阀阀芯的质量和阻尼,仅将其看作弹簧系统,则有:

Kdxd=pAd1-p1Ad2

(7)

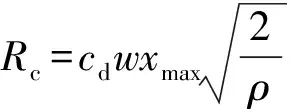

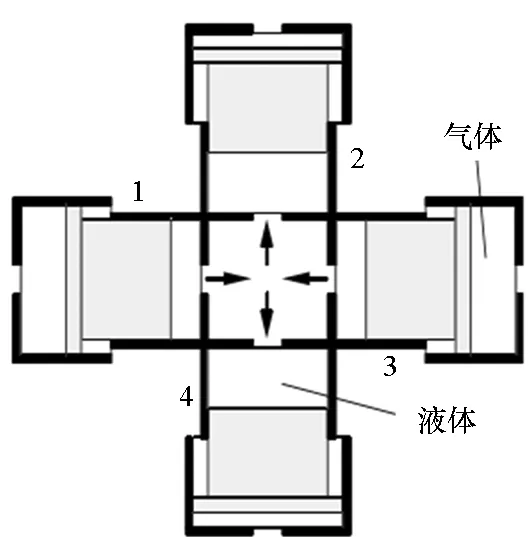

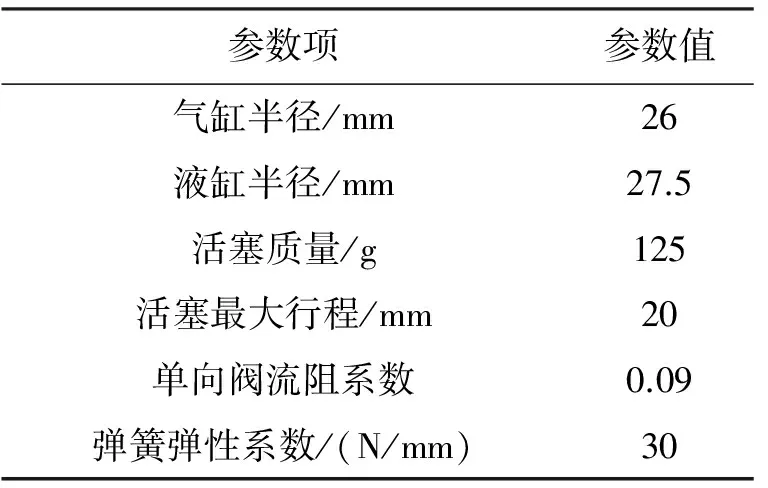

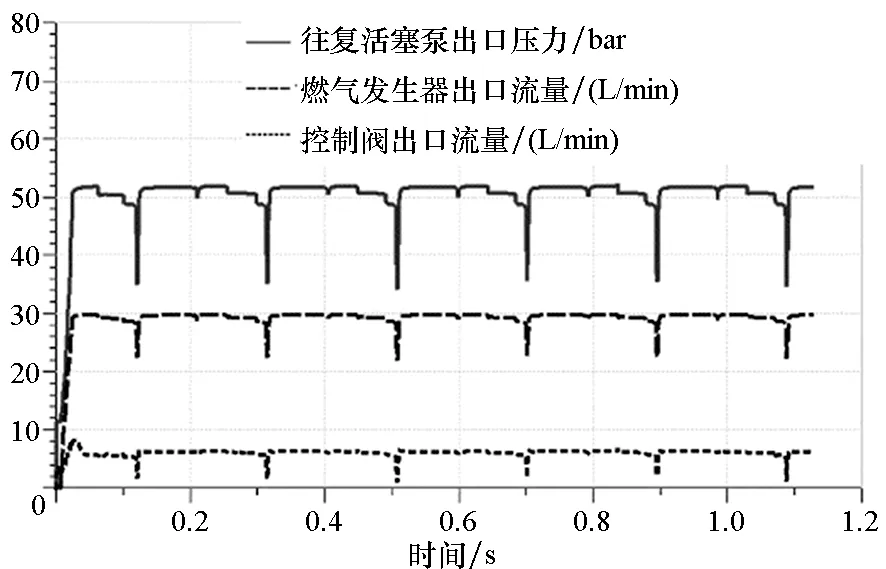

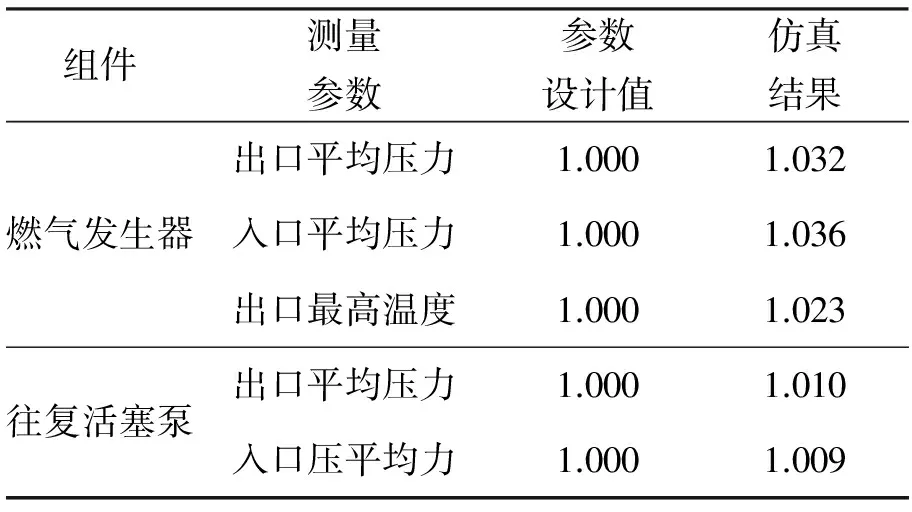

式中:Kd为单向阀的弹簧刚度;xd为单向阀的开度,其中0 取Ad1=Ad2=Ad可有: Kdxd=(p-p1)Ad (8) (9) 式中:Qd为流过单向阀的流量;cd为单向阀的流量系数;Ad为单向阀的平均过流面积。 (10) 式中:Rc为单向阀稳定在最大开度时的液导;pd为单向阀在最大开度处的压降。 1.2.4 往复活塞泵数学模型 图2 往复活塞泵结构Fig.2 Structure of reciprocating pump 往复活塞泵是往复活塞式自增压系统的核心组件,主要由4组对称分布的活塞缸组成,其中在液缸内安装了弹簧组件[7],其结构如图2所示。当系统向往复活塞泵持续输入燃气时,若1和3缸内的活塞向里运动,推进剂将被排出往复活塞泵。同时2和4缸内气腔进行排气,推进剂在自身压力下开始填充往复活塞泵。当3缸的活塞运动到最大行程,2和4缸停止排气并开始充气,活塞向里运动,1和3缸开始排气,此时推进剂流入泵内。通过4个活塞缸两两交替排除和充填推进剂,可以实现推进剂的稳定供应。 每个活塞缸的流量分配及受力关系如图3所示,根据该图建立活塞缸的流量-压力方程及其受力方程。 图3 活塞缸流量及受力关系示意图Fig.3 Analysis of stress and flow in piston cylinder 忽略活塞及两端活塞杆处密封的泄漏,考虑液体可压缩性,可以得到如下体积和流量的变化关系。流入V1腔的流量为: Q=-vA1+Q1 (11) 流入V2腔的流量为: Q′=vA2+Q2 (12) V1腔中的压力为: (13) V2腔中的压力为: (14) 则活塞腔的体积变化为: V1=A1∫vdt+V10 (15) V2=A2∫vdt+V20 (16) 忽略密封处的摩擦阻力和液体黏性阻力,可得活塞的受力方程为: (17) 其中:A1为V1腔活塞面积;A2为V2腔活塞面积;K为液体的体积弹性模量;V10为V1腔的初始液体体积;V20为V2腔的初始液体体积;m为活塞缸运动件的质量;v为活塞缸运动件的速度;F1,F2为作用在活塞缸两端的力;Q1,Q2为流入活塞腔的流量;p1,p2为活塞腔的压力。 AMESim是一个功能丰富的多学科动力学仿真分析平台,并自带有不同功能的模型库[16]。本文根据实际需要利用其二次开发功能分别建立了贮箱、往复活塞泵、燃气发生器和单向阀等组件的仿真模型,可以根据不同要求搭建相应的仿真实验系统。 为了验证往复活塞式自增压系统功能,美国劳伦斯·利弗莫尔国家实验室搭建了燃料循统地面试验系统[10,17],其结构如图4所示。该系统为了简单直观地反映往复活塞泵的工作特性,只对燃烧剂肼的自增压过程进行了试验。为了验证往复活塞式自增压系统功能,并详细分析其他组件对往复活塞泵工作特性的影响,本文根据上述地面试验系统,搭建了如图5所示的仿真试验模型。 设定推进剂贮箱初始压力为27 bar(1 bar=105Pa),体积为0.1 L,压力调节器额定压力设为75 bar,蓄压器气腔初始压力为20 bar,下游等效容腔体积为0.3 L,系统仿真时间为6 s,步长为0.01 s。往复活塞泵仿真参数取值参照文献[10,18],具体如表1所示。 图4 推进剂循环系统示意图Fig.4 Propellant circulatory system 图5 往复活塞式自增压系统仿真模型Fig.5 Simulation model of reciprocating pump-fed propulsion system 参数项参数值气缸半径/mm26液缸半径/mm27.5活塞质量/g125活塞最大行程/mm20单向阀流阻系数0.09弹簧弹性系数/(N/mm)30 图6给出了往复活塞泵活塞缸1,4液缸的压力变化,可以看出液缸1处于增压状态时,液缸4处于减压充液状态。 图6 液缸压力曲线Fig.6 Pressure curve of hydraulic cylinder 图7 往复活塞泵出口压力、燃气发生器和控制阀出口流量曲线Fig.7 Pressure curve of reciprocating pump outlet,flow curve of gas generator outlet and pilot valve outlet 图7给出了往复活塞泵出口压力、燃气发生器出口流量和控制阀出口流量的变化。结合图6与图7可知,两两活塞缸在交替工作的过程中,会出现1和3活塞缸已经增压结束并开始充液但是2和4活塞缸还没有开始增压的情况,此时下游会出现一个压力低谷。为此在下游加了活塞式蓄压器(如图4所示),在下游出现压力低谷时用以补充下游压力。由图7可以看出,经过活塞式蓄压器的调整,往复活塞泵出口的压力波动已经变得平稳不少。 图8为往复活塞泵出口压力、压力调节器出口压力和燃气发生器内压力曲线。可以看出,燃气发生器内压力达到稳定后往复活塞泵开始工作。经过压力调节器后,压力降低且波动减小,随后流过喷嘴,压力进一步降低,到燃气发生器压力已经很平稳了。 图8 往复活塞泵出口压力、压力调节器出口和燃气发生器内部压力曲线Fig.8 Pressure curve of reciprocating pump outlet, pressure regulator outlet and gas generator 表2给出了往复活塞式自增压系统稳定工作过程的仿真结果(数据已归一化)。由表2可以看出,往复活塞泵主要参数的仿真结果与设计参数基本吻合,表明所建模型能够较好地模拟推进剂循统地面试验系统,验证了模型的适用性。 表2 仿真结果与设计参数的对比 Tab.2 Comparison of simulation results and test measurements 组件测量参数参数设计值仿真结果燃气发生器出口平均压力1.0001.032入口平均压力1.0001.036出口最高温度1.0001.023往复活塞泵出口平均压力1.0001.010入口压平均力1.0001.009 图9给出了蓄压器气腔不同初始压力对往复活塞泵启动特性的影响。蓄压器气腔压力较低时(蓄压器气腔的压力要低于活塞泵增压后推进剂的压力),往复活塞泵在启动的过程中会较早地向蓄压器液腔充液,从而流入燃气发生器的流量就会受到影响。相对地,蓄压器气腔压力较高时,向蓄压器液腔充液的时间就向后推迟,就有利于启动。但是,蓄压器气腔的初始压力越低,稳态工作时其调节压力能力越强[8]。当蓄压器气腔初始压力为20 bar时,燃气发生器开始工作2 s后达到稳定工作状态,当初始压力为10 bar时,燃气发生器4.5 s后达到稳定,可见燃气发生器达到稳定工作状态所需时间并没有显著增加。所以,在对系统启动时间要求不高时,可以通过降低蓄压器气腔初始压力来减小燃气发生器出口压力波动的影响。 图9 不同蓄压器气腔初始压力条件下燃气发生器内压力曲线Fig.9 Pressure curves of gas generator in different initial pressure of accumulator air cavity 图10给出了不同燃气发生器下游等效容腔体积对往复活塞泵启动特性的影响。等效容腔体积分别为0.1 L,0.3 L和0.6 L,其他条件不变。可以看出,燃气发生器下游的等效容腔体积越大,往复活塞泵的启动时间越长。与图9类似,当下游等效容腔体积为0.6 L时,往复活塞泵启动时间只增加了2.5 s,因此,可以将下游等效容腔体积从0.3 L调整到0.6 L以进一步降低燃气发生器出口压力波动的影响。 图10 不同下游等效容腔体积下燃气发生器内压力曲线Fig.10 Pressure curves of gas generator under different equipment volume of cushioning chamber 设置燃气发生器喷嘴个数分别为1,2,4,总的出口面积为4.5 mm2,其他条件不变,可以得到如图11所示燃气发生器内部压力变化曲线。喷嘴个数对往复活塞泵的启动有很大影响。喷嘴个数越多,肼雾化的效果越好,压力波动越小,但是增压速度减慢,导致往复活塞泵启动时间有所增加。当只有1个喷嘴时,燃烧室压力波动较大,从而使往复活塞泵下游的压力上升过快,甚至会很快超过压力调节器的额定压力,使得压力调节器关死,造成没有肼继续进入燃气发生器,最终导致熄火。因此须在燃气发生器下游安装安全阀,这样可以在启动过程中消除燃气发生器造成的压力高峰,使得往复活塞泵能够可靠地启动。 图11 不同喷嘴个数条件下燃气发生器内部压力曲线Fig.11 Pressure curves of gas generator in different number of nozzles 在往复活塞式自增压系统组件仿真模型的基础上,建立了燃料循统地面试验系统的仿真模型,对往复活塞泵工作过程和动态特性以及蓄压器气腔初始压力、燃气发生器下游等效容腔体积和燃气发生器喷嘴个数对往复活塞泵工作特性的影响进行了仿真分析。研究结果表明:①较高的蓄压器气腔初始压力会加快往复活塞泵的启动速度,但是当系统稳定工作时蓄压器调节能力相对较弱;②燃气发生器下游等效容腔的体积对往复活塞泵启动特性有很大影响,等效容腔的体积越大,系统的启动时间越长,但是活塞泵的出口压力波动越小;③燃气发生器喷嘴个数越多,雾化效果越好,产生的压力波动越小,但是增压速度会减小,导致往复活塞泵启动变慢。 针对本文所述的地面试验系统,根据上述结论,可以从以下几个方面提高系统的稳定性:①将蓄压器气腔初始压力由20 bar减小到10 bar;②燃气发生器下游等效容腔体积由0.3 L调整到0.6 L;③为保证往复活塞泵正常启动,燃气发生器喷嘴个数至少为2个,并在燃气发生器下游安装安全阀以减小燃气发生器出口压力波动,防止压力调节器过早关死造成系统熄火。 References) [1] 赵志华, 吴力. 往复泵故障智能诊断系统的设计[J].化工自动化及仪表, 2013, 40(6): 701-705. ZHAO Zhihua, WU Li. Design of intelligent fault diagnostic system for reciprocating pumps[J].Control and Instruments in Chemical Industry, 2013, 40(6): 701-705. (in Chinese) [2] 李淑艳, 肖明杰, 李晓瑾, 等. 新型活塞泵增压轨/姿控发动机系统方案研究[J].火箭推进, 2012, 38(1): 12-16. LI Shuyan, XIAO Mingjie, LI Xiaojin, et al. Scheme study on divert and attitude control engines with piston pump pressurized system [J]. Journal of Rocket Propulsion, 2012, 38(1): 12-16. (in Chinese) [3] Whitehead J C.Performance of a new lightweight reciprocating pump[C]//Proceedings of 41st AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit, AIAA 2005-3921, 2005. [4] 詹晓梅, 张相彬, 王绍军, 等. 往复泵缸内压力分析[J].辽宁科技学院学报, 2012, 14(3): 21-25. ZHAN Xiaomei, ZHANG Xiangbin, WANG Shaojun, et al. Analysis of pressure in cylinder for the reciprocating pump[J]. Journal of Liaoning Institute of Science and Technology, 2012, 14(3): 21-25.(in Chinese) [5] 黄启龙, 李进贤, 郑亚, 等.活塞往复泵内流场非稳态数值模拟[J].重庆理工大学学报, 2011, 25(3): 6-10. HUANG Qilong, LI Jinxian, ZHENG Ya, et al. Numerical simulation of unsteady inner flow field in reciprocating piston pump[J]. Journal of Chongqing Institute of Technology, 2011, 25(3): 6-10. (in Chinese) [6] 吕其军, 张铁柱, 赵红, 等. 基于AMESim直线电机往复泵建模及流量特性研究[J].青岛大学学报:工程技术版, 2014, 29(1): 33-36. LYU Qijun, ZHANG Tiezhu, ZHAO Hong, et al. Linear motor based on AMESim modeling and flow characteristic research of reciprocating pump[J].Journal of Qingdao University:Engineering & Technology Edition, 2014, 29(1): 33-36.(in Chinese) [7] 田野, 李进贤, 黄启龙. 基于AMESim的往复活塞泵建模与分析[J].机械与电子, 2013(5): 20-23. TIAN Ye, LI Jinxian, HUANG Qilong.Modeling and analysis of reciprocating piston pump based on AMESim[J].Machinery & Electronics, 2013(5): 20-23. (in Chinese) [8] Whitehead J C.Reciprocating pump systems for space propulsion[C]//Proceedings of 40th AIAA/ASME/SAE/ASEE Joint Propulsion Conference and Exhibit, AIAA 2004-3836, 2004. [9] Whitehead J C.Design and flight testing of a reciprocating pump fed rocket[C]//Proceedings of 30th Joint Propulsion Conference and Exhibit, AIAA 94-3031, 1994. [10] Whitehead J C. Hydrogen peroxide gas generator cycle with a reciprocating pump[C]//Proceedings of 38th AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit, AIAA 2002-3702, 2002. [11] 张黎辉, 李家文, 张雪梅, 等. 航天器推进系统发动机动态特性研究[J].航空动力学报, 2004, 19(4): 546-549. ZHANG Lihui,LI Jiawen,ZHANG Xuemei,et al.Dynamic characteristics study of spacecraft propulsion system engine[J]. Journal of Aerospace Power, 2004, 19(4): 546-549.(in Chinese) [12] 袁磊, 周红玲, 孙冰. 卫星单元肼推进系统落压工作特性的数值仿真与试验[J].上海航天, 2007, 24(2): 42-46. YUAN Lei,ZHOU Hongling, SUN Bing. Numerical and experimental investigation of blowdown characteristic for satellite hydrazine propulsion system[J].Aerospace Shanghai, 2007, 24(2): 42-46.(in Chinese) [13] 魏鹏飞, 吴建军, 刘洪刚, 等. 液体火箭发动机一种通用模块化仿真方法[J].推进技术, 2005, 26(2): 147-150. WEI Pengfei, WU Jianjun, LIU Honggang, et al.Investigation of a general model simulation method for liquid propellant rocket engine[J].Journal of Propulsion Technology, 2005, 26(2): 147-150. (in Chinese) [14] 樊忠泽, 黄敏超, 佘勇, 等. 空间推进系统工作过程的模块化建模[J].国防科技大学学报, 2007, 29(2): 29-33. FAN Zhongze, HUANG Minchao, SHE Yong, et al. Model of space propulsion system in the whole operating process[J].Journal of National University of Defense Technology, 2007, 29(2): 29-33. (in Chinese) [15] 成林, 汤国建. 某型号燃气发生器故障仿真再现[J].国防科技大学学报, 2012, 34(4): 33-37. CHENG Lin, TANG Guojian.Simulation reappearance of a certain type of gas generator′s failure[J]. Journal of National University of Defense Technology, 2012, 34(4): 33-37. (in Chinese) [16] 宴政, 刘泽军, 程玉强, 等. 航天器推进系统模块化建模方法[J].国防科技大学学报, 2012, 34(4): 28-32. YAN Zheng, LIU Zejun, CHENG Yuqiang, et al.Modular modeling of spacecraft propulsion system[J]. Journal of National University of Defense Technology, 2012, 34(4): 28-32. (in Chinese) [17] Lydon M, Polidor M.Hydrogen peroxide self pressurizing storage tank test and analysis[C]//Proceedings of 40th AIAA/ASME/SAE/ASEE Joint Propulsion Conference and Exhibit, AIAA 2004-4201, 2004. [18] Whitehead J C. Test results for a reciprocating pump powered by decomposed hydrogen peroxide[C]//Proceedings of 37th Joint Propulsion Conference and Exhibit, AIAA 2001-3839, 2001. Dynamic characteristics and influence factors analysis of reciprocating pump-fed propulsion system NIE Yao1, CHENG Yuqiang1, WU Jianjun1, LI Shiliang2 (1. College of Aerospace Science and Engineering, National University of Defense Technology, Changsha 410073, China;2. College of Basic Education, National University of Defense Technology, Changsha 410072, China) In order to investigate the dynamic characteristics and influence factors of reciprocating pump, a modular model library of the RPFPS (reciprocating pump-fed propulsion system) was established. The modular model library was built on the basis of lumped parameter approximation and the dynamic simulation of the work process for RPFPS was carried out on the basis of the AMESim system. The effects of initial pressure of accumulator, equivalent volume of pipeline under gas generator and number of nozzles on the dynamic characteristics of reciprocating pump were studied. Results have been obtained as follows: due to the bigger initial pressure of accumulator, less time was used to start the reciprocating pump, but the regulation ability of accumulator was weaker; it would take less time to start the reciprocating pump because of larger equivalent volume of pipeline under gas generator, but it would also lead to the increase of pressure fluctuation; the greater the number of nozzles, the lower the pressure fluctuation in gas generator, and the more time of reciprocating pump to start because of the slower pressure increasing speed. reciprocating pump-fed propulsion system; divert and attitude control system; reciprocating pump; system simulation 10.11887/j.cn.201606014 2015-06-09 国家自然科学基金资助项目(51206181) 聂侥(1984—),男,吉林吉林人,博士研究生, E-mail: nieyao121@163.com; 吴建军(通信作者),男,教授,博士,博士生导师,E-mail:jjwu@nudt.edu.cn TP316 A 1001-2486(2016)06-082-07 http://journal.nudt.edu.cn

2 往复活塞式自增压系统模块化建模

3 系统工作过程仿真

4 结论