色织高支高密织物浆纱工艺的探讨

2017-01-06司志奎王芳玲程宏科赵海涛

司志奎+王芳玲+程宏科+赵海涛

摘要:高支高密品种因其纱支细、织物密度大等特点,织机经停高、织造效率低,特别是色织高支高密经过染色后,其单纱强力、伸长、毛羽等指标比原纱指标更差,因此生产难度更大。本文重点从纱线的质量要求、高支纱浆料配方、浆纱工艺等方面,讲述了高支高密织物上浆的工艺难点和技术措施,有效地降低了织机经停,提高了色织高支高密品种织造效率。

关键词:高支高密织物;浆纱;浆纱工艺

中图分类号:TS105.213 文献标志码:B

An Approach to the Sizing Process for High-count & High-density Yarn-dyed Fabric

Abstract: Due to fine yarn count and high fabric density, the production of high-count & high-density fabric is often accompanied with high warp breakage rate and low weaving efficiency, especially after the fabric being dyed, the single-end strength, elongation and hairiness indicators of the yarn are poorer than those of the original yarn, which make the fabric more difficult to produce. The paper introduced the difficulties and related technical measures in sizing of high-count & high-density fabric by discussing the quality requirements on yarn, size formula for high-count yarn and the sizing process, which can help reduce machine stop due to warp breakage and improve weaving efficiency of high-count & high-density yarn-dyed fabric.

Key words: high-count & high-density fabric; sizing; sizing process

高支高密织物具有手感细腻柔软、光洁如绸等特点,是纺织行业进一步深加工、提高产品附加值的一个发展方向。高支高密品种因其纱支细、织物密度大等特点,织机经停高、织造效率低,特别是色织高支高密经过染色后,其单纱强力、伸长、毛羽等指标比原纱指标更差,因此生产难度更大。本文通过对高支高密品种浆料配方、浆纱工艺的优化和采取的技术措施进行了探讨。

1 纱线是基础

高支高密织物一般指纱支≥60S、经密在185根/英寸以上品种。高质量的纱线是织造好高支高密织物的基础,特别是纱线的强力、棉结、纱疵方面都有严格的指标要求。

1.1 原纱与染色后纱线指标对比

通过实验数据对比(表1),发现经纱染色后其单纱强力、断裂伸长率以及耐磨性均有所下降,3 mm毛羽指数则有所增加,因此色织高支高密品种对浆纱的要求更高。

2 浆纱是关键

高支高密品种经纱根数多、单纱强力低、伸长差,在织造过程中与综丝、停经片、钢筘之间的摩擦剧烈,如果上浆不良会造成经纱在综丝、停经片、钢筘断头增加,影响织机效率。因此,浆纱是关键。

2.1 浆纱工艺配方

浆料配方是保证浆纱质量的基础,配方的合理与否会直接影响浆纱指标的提升。高支高密织物的上浆以“渗透、增强、保伸、耐磨”为主。

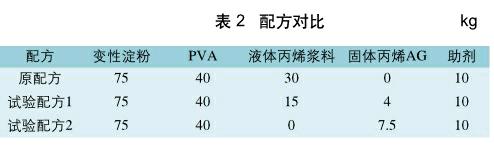

在原高支纱配方的基础上引进了固体丙烯AG与原来的液体丙烯进行比较(表 2),液体丙烯酸类浆料含固量一般为20% ~ 25%,固体丙烯酸类浆料与其相比具有运输成本低、搬运轻便、储存空间小等优点,调浆时能减轻调浆工的劳动强度。

从表 2 可以看出:随着固体丙烯浆料AG的增加,液体丙烯浆料用量减少。

2.2 粘度稳定性对比

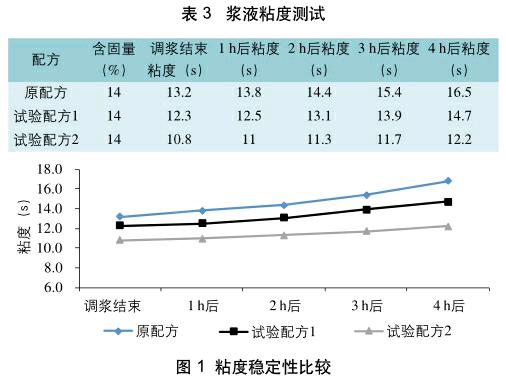

粘度是浆液质量的一个重要指标,色织品种浆纱时因为换批、换浆较多,因此要求浆液粘度稳定性要好,对 3 种配方的调浆桶粘度稳定性进行测试(表 3、图1)。

从表 2、表 3、图 1 可以看出,随着固体丙烯浆料AG的增加,浆液粘度逐渐降低,这对经纱根数多的高支高密品种来说,更有利于浆液对纱线的渗透。试验配方2的粘度稳定性更好。高支纱在浆纱过程中经过浆槽上浆后,出浆槽容易打绞,减少打绞现象有效措施主要是选择较低粘度的浆液实现较好的浆液渗透,控制好回潮率,保持较低的伸长率。

2.3 浆纱测试数据的对比(表 4)

从表 4 可看出,随着配方中粘度的降低,增强率和耐磨提高率越来越好,这是由于低粘度有利于浆液的渗透,从而减少了表面上浆,在前车纱片分绞时更加轻快,减少了落浆,提高了浆膜的完整率。

2.4 湿分绞棒对浆纱毛羽及耐磨的影响

湿分绞棒是纱片出浆槽后,用通冷水的分绞棒贴伏在纱片表面,通冷水后湿分绞棒的表面会形成一层水膜,由于纱片向上运动会与湿分绞棒之间形成一种抹纱力,从而使纱线表面的毛羽贴伏在纱杆上。

图 2 为纱片中间穿 1 根湿分绞棒,湿分绞棒会对左右两层纱片的内侧形成一种抹纱力,从而保证内侧的毛羽能更好的贴伏。图 3 使用 3 根湿分绞,从而使纱片的内外侧的毛羽也能贴伏好。对两种情况进行了实验对比,对比结果见表 5。

从表 5 可以看出:在浆槽浓度相同的情况下,使用3 根湿分绞棒后毛羽降低率从76.7%提高到了81.8%,耐磨性略有提高,因此使用 3 根湿分绞棒更有利于毛羽的贴伏。

2.5 浆纱车速对毛羽贴伏及耐磨性的影响

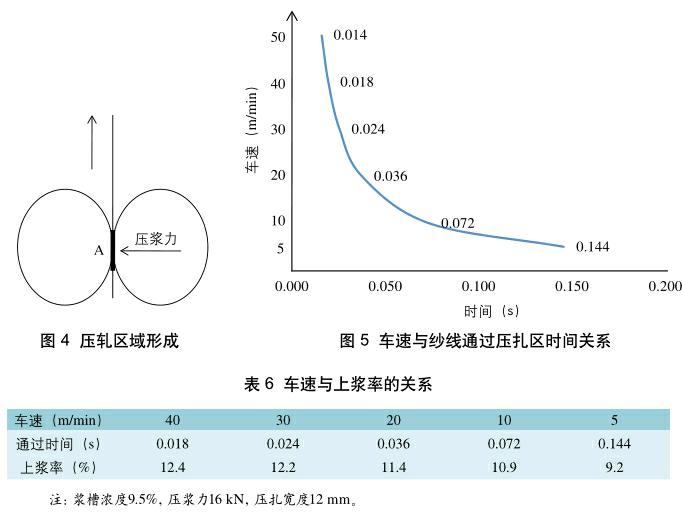

浆纱车速快慢对上浆率有较大影响,而上浆率会影响毛羽贴伏和经纱耐磨性。上浆过程中由于压浆力的作用,会在上浆辊和压降辊之间形成压轧区(A)(图 4),压扎区的宽度一般为 9 ~ 15 mm,从浆液中出来的经纱通过压轧区时,会将纱线上多余的浆液挤压出来。车速高时经纱通过压轧区的时间短(图5),因此挤出的浆液就少,留在经纱上的浆液就多,上浆率就大。当车速低时经纱通过压轧区的时间长,挤出的浆液多,留在经纱上的浆液少,上浆率低。

从图 4、图 5、表 6 可以看出,浆纱速度从50 m/min降至 5 m/min时(压浆辊硬度76、压扎宽度12 mm),经纱通过压扎区域的时间从0.014 s增加到0.144 s,经纱被挤压时间增加时上浆率降低,不利于毛羽贴伏和耐磨性的提高,因此浆纱时因尽量减少打慢车,保证上浆率稳定。

3 织造效果跟踪

通过对CJ60、经密180 ~ 200根/英寸和CJ70、经密185 ~ 210根/英寸品种2 个月的生产跟踪,配方和工艺优化后10万纬经停平均降低了28.5%,织造效率提高了2.8%(表 7)。

4 结论

(1)选用低粘的固体丙烯浆料AG浆液粘度的稳定性更好,对高支高密经纱的渗透性更好、落浆少,有利于单纱强力和耐磨性的提高。

(2)使用 3 根湿分绞棒比使用 1 根湿分绞棒更有利于毛羽的贴伏,有利于织机开口清晰。

(3)浆纱过程中应尽量减少打慢车,以防轻浆造成毛羽贴伏和耐磨性差、织机经停高。