聚焦IMTS2016展会(上)

——IMTS2016展品情况介绍

2017-01-05中国机床工具工业协会杜智强

中国机床工具工业协会 杜智强

聚焦IMTS2016展会(上)

——IMTS2016展品情况介绍

中国机床工具工业协会 杜智强

在美国芝加哥举办的国际制造技术展览会(IMTS2016)上,来自国际的2407家机床工具和自动化制造装备制造商展示了各自最新、最主流的制造技术和装备。从本届展会展品的总体表现看,在技术展示上主要突出最新制造技术发展趋势方面的研究成果和探索方向;在展品方面则以美国及周边市场的实际制造需求为主,兼顾全球新兴制造需求。因此,IMTS2016在展品和技术方面与CIMT、EMO和JIMTOF等国际知名机床工具展览会的风格和主题内容有所不同。根据机床工具典型技术和产品领域的划分对IMTS2016的展品情况和主要技术特点进行梳理可发现以下几个突出的特点。

(1)加工中心和复合加工机床更加智能和高效,复合化和五轴联动技术业已模块化和功能化

(2)齿轮加工技术向制造系统深入发展,制造生态更趋完备

(3)磨削技术在追求极致的同时融入更多智能、高效和复合加工新技术

(4)重型和超重型机床表现低迷,但极限制造能力仍是工业重器

(5)特种加工制造技术随新兴制造需求兴起而快速拓展

(6)金属成形机床侧重市场实际需求

(7)数控控制和测量技术发力拥抱“工业4.0”

(8)工业机器人与先进制造系统深度融合

(9)切削刀具和机床功能部件适应自动化、柔性化和智能化背景下的先进制造要求

下面将结合IMTS2016上主要公司的展品分别介绍反映出的技术发展趋势,由于时间和能力有限,不足之处还请业内人士批评指正。

一、主要展品和技术

1.加工中心和复合加工机床更加智能和高效,复合化和五轴联动技术业已模块化和功能化

当今世界机床制造领域中,DMG MORI公司、MAZAK公司、Okuma公司和Makino公司无疑在加工中心和复合加工机床产品种类上最丰富,其产品在车铣类先进切削加工技术领域也处于领先地位,具有相当的代表性。上述主流公司在本届IMTS展示的展品反映出一些共同的发展趋势,即使用智能化和产出高效化。另外,五轴联动加工技术和复合加工技术已经比较成熟,一流公司已实现这些技术的模块化和功能化,可以在本公司产品线上方便的移植和拓展。这样不仅降低了五轴和复合加工技术的应用门槛和成本,而且大大提升了公司产品线面向制造需求形成最优解决方案的能力。这是近年来该领域技术发展中反映出的一个突出变化。

从DMG MORI公司整个展品和近期技术研发成果看,复合技术和五轴加工技术已经很成熟,形成公司产品和技术图谱中一个完整的单元模块。在此模块化的发展思路下,几乎所有产品线都可以实现“高低简繁”的灵活机床配置,这对以更优的价格、更快的反应速度和更高的性能去赢得市场更加有利。其复合化突出表现在不同切削加工方式的复合和不同制造工艺的复合。比如,最新推出的MTG功能,即可在DMC 80 FDS duoBLOCK卧式五轴加工中心上一次装夹实现铣削、车削和磨削加工,提高了加工精度和设备的集成度。其中,磨削功能可实现对内外圆和平面的磨削,磨削表面粗糙度Ra<2.54μm,圆度小于10μm。

不同制造工艺复合的突出代表就是复合了3D打印功能的五轴立式加工中心和铣车复合机床代表型号分别为LASERTEC 65 3D和LASERTEC 4300 3D。两年前推出的LASERTEC 65 3D,配备2.5kW激光器,可实现与铣削刀具的自动更换。

最新又增加了ULTRASONIC磨削/铣削复合功能,使得加工能力涵盖3D打印成型、车削、铣削和磨削基本制造工艺流程。LASERTEC 4300 3D是最新推出的3D打印复合加工机床产品,在数控车铣复合机床基础上增加3D打印功能模块,加工范围φ600×1500mm,除具备3D打印成型和车铣复合加工功能外,激光喷头的数量增加到5种,并可以实现自动更换。由于机床采用双主轴(C轴)结构,可以对工件的6个表面进行最终加工。

上述两种新型复合加工机床主要用于由多种金属材料组成零件的复杂表面高效制造领域,比如石油工业中的钻头零件,航天中的涡轮室零件,模具和泵轴杆等。

正是基于上述模块化和功能化的软硬件载体,DMG MORI公司实现了在不同应用领域提供全套解决方案的能力,拓展了应对市场需求变化的产品技术快速重构能力。由于高端应用领域具有技术升级快、预研投入大和研发周期长等特征,形成产品技术快速重构能力对于有志于开拓高端市场的机床制造商来说就显得尤为重要。

MAZAK公司,在本届展会上也是倾力展示旗下最新的机床产品,共展示了20余台先进数控机床和制造单元产品,包括车削、铣削、复合加工和五轴加工机床等。本届展会上,MAZAK公司在数字化制造解决方案的最新研究成果方面又有进一步的展示,人们口熟能详的工业物联网(IIoT)在本展区内就以“数据驱动技术”的方案得到展示。并且还根据用户的实际情况提供了不同水平的解决方案,从单机到工厂级的互联,这使得用户可以选择适合的方案来更好的使用机床设备。

MAZAK公司也在不同制造工艺复合方面有前瞻性的研究和实践。继Integrex i-400am之后,MAZAK公司新推出VC-500 AM铣削与增材制造技术复合的机床。该复合机床结合了五轴加工和激光熔覆技术,提高了加工零件的设计自由度,缩短制造周期,降低研发成本。VC-500 AM的加工直径达19.7″,高度达12″,工件重达440 lbs。激光熔覆头安装在加工主轴上,采用光纤激光器可以从无到有的制造近净成型零件,或者对磨损或损坏的零件进行修复。

VARIAXIS i-800T 立式加工中心则是最新推出的切削工艺复合的机床产品。其全功能的五轴加工能力和车铣复合技术,使得其可以对大尺寸、重载零件进行一次装卡全面精密加工。如果选配交换托盘系统,可以实现不间断的自动加工。另外,该机床还可以和PALLETECH物料系统结合,形成24小时/7天的无人值守的不间断生产能力。机床加工范围(D×H):φ39.37"×19.69", φ31.5"×19.69"(带交换托盘时);刀库根据需要可配置30至120把刀具;主轴最高转速10000rpm,功率:37kW;A轴150°,C轴360°。

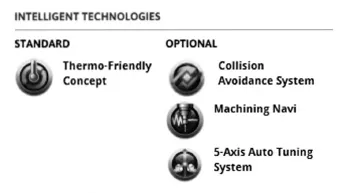

由于采用SmoothX五轴加工数控系统,具有丰富的智能加工辅助应用程序(见左图)。这些应用程序可以实现温度控制、安全保护、加工优化等方面的功能,提升了机床应对多任务、复合化加工需求的能力。

Okuma公司,在本届展览会上共展示十几台先进数控机床及最新的制造技术。其中,全球首发的机床有两台,分别是GENOS L3000-M带铣削功能的入门级数控卧车和V920EX回转直径为36"的数控立式车床。新品种的机床两台,分别是MU-4000V五轴立式加工中心和GA26W数控外圆磨床。另外,还有7台在性能上有所改进的机床展品。可见Okuma公司主要是面向美国市场需求准备的相关展品。下面主要介绍下MU-4000V五轴立式加工中心的基本情况。

MU-4000V五轴立式加工中心是面向多品种小规格零件的制造需求。通过一个多功能夹具可以实现面铣削和车削的高精度加工,柔性夹持功能可以提供更宽的加工适用面和更小的占地面积。最大加工范围(X/Y/Z):740mm/460mm/460mm,工作台直径:φ400mm,主轴转速:15000rpm(可选配20000、25000rpm),主轴功率:22 kW(可选配30 kW),X/Y/Z 快移速度:50m/min,刀库容量:32把链式(可选配48、64链式;64把以上采用矩阵式)。

MU-4000V五轴立式加工中心配置OSP-P300数控系统,具有OSP解决方案,操作简单,界面友好。采用全方位的智能技术,包括热友好的概念、防撞系统、加工导航和五轴自动调节系统,非常适合用于航空航天和模具行业。

Makino公司,在本届展会上以全新的加工中心展品和工程解决方案展示向参观者诠释如何构建自适应的自动化制造系统以适应不同的用户需求,如汽车、模具、航空航天和通用设备制造等。由于北美市场对降低制造成本的竞争日益激烈,对机床自动化和高效加工能力的要求也日益高涨。

50m/min,刀库容量:32把链式(可选配48、64链式;64把以上采用矩阵式)。

MU-4000V五轴立式加工中心配置OSP-P300数控系统,具有OSP解决方案,操作简单,界面友好。采用全方位的智能技术,包括热友好的概念、防撞系统、加工导航和五轴自动调节系统,非常适合用于航空航天和模具行业。

a51nx、a61nx、 a71nx卧式加工中心是本届展会上展出具有新技术应用的展品。a51nx和a61nx卧式加工中心的新版本通过增加新的制造功能实现扩展设备加工能力,包括视觉刀具破损检测,惯性主动控制和几何智能技术等。为了扩大中等规格零件的加工制造能力,IMTS 2016上还介绍了新的a71nx,50锥度的高速主轴,500mm卧式加工中心带一个标准直驱数控转台,以及NX系列的下一代技术等。

Makino公司还展示一些新的立式加工中心系列产品,如L2立式加工中心,可以实现大批量小型零件的高效加工,且占地面积很小;新的DA300五轴立式加工中心的高加工速度减少了制造时间,并且托盘共用系统有助于减少准备时间和物流转换与加工主轴间的高效无缝衔接。

其它公司,IMTS 2016上,除了上述几家展位面积比较大,展品多、综合性强的公司以外,还有一些传统“专精特”的小巨人型机床制造商,其产品和技术专注于一些应用领域,技术水平丝毫不逊色于大规模的综合性机床制造公司。比如,瑞士+GF+集团中的米克朗高速加工中心,日本JTEKT的丰田工机立/卧式加工中心及FMS,德国GROB五轴加工中心和奥地利WFL的大型车铣复合加工机床(可复合激光增材制造技术)等。这些公司的展品也或多或少反映出当前加工中心和复合加工机床在技术发展趋势上共通的一些特征。由于篇幅所限就不一一列举了。

2.齿轮加工技术向制造系统深入发展,制造生态更趋完备

齿轮加工技术和机床是先进制造技术和装备中的一个重要领域。随着风力发电、船舶、海洋工程装备和汽车等应用领域对机械传动效率和寿命要求的不断提高,对齿轮加工技术的极限也不断被突破。这些快速增长的新应用需求使得齿轮加工技术取得不断进步,同时也呈现出一些鲜明的发展趋势。主要就是齿轮加工技术正在向形成涵盖机床、测量仪、制造控制软件、工装及切削刀具的系统化制造体系发展,即一体化解决方案;该系统内的上下游配套关系更加紧密,实现以追求齿轮极限制造精度目标下的最优配置,类似自然选择下形成的生态系统。下面选择本届展会上的一些国际主流齿轮加工机床制造商的展品情况来梳理该领域的发展趋势。

Gleason公司,在IMTS 2016上以提供一体化解决方案的理念全面展示了公司旗下涉及铣齿、滚齿、磨齿、测量和齿轮刀具等方面的产品,这也是Gleason公司一贯的风格。这次的展品主要有260GX新型螺旋砂轮磨齿机、300PS硬齿面强力刮削机床、500CB齿轮刀盘检测仪、400HCD数控滚齿倒角机床、GMSL多传感器测量系统和齿轮切削刀具等。

200/260GX新型螺旋砂轮磨齿机是最近新开发的产品系列,该系列产品采用双主轴结构实现最高的加工效率和最少的调整时间。最新开发的260GX磨削工艺软件具有扭矩控制和镜面加工要求的抛光/磨削功能。使用简便的操作向导软件可以在20分钟内实现更换加工零件程序设置。采用“First Part Cycle”可以实现自动化的首件加工设置。

300PS硬齿面强力刮削机床在本届展会上是首次推出,实现在内齿精密加工方面的突破。格里森公司可以提供定制化的解决方案来满足高要求的零件加工需求,包括强力加工机床、模块化夹具和合适的切削刀具等。格里森强力刮削仿真软件可以展现切削过程中的每次切削过程,确保加工周期最小化和刀具寿命最大化。

500CB齿轮刀盘检测仪是本次展会首发的自动化、精密和可重复安装刀盘检测仪,调整和检测均为闭环定位,同时还可控制刀片固定螺栓的拧紧力以实现安装精度和自动化的要求。

400HCD数控滚齿倒角机床带有新的GEMS 软件包,最新特点是可以实现滚齿和倒角并行加工。这个新功能可以使用户在加工中型齿轮时比以前更加经济,柔性更强。为了实现干式滚齿切削,400HCD配置了最新的高速主轴、滚刀和刚性更强的结构。当然,还装备了最新的操作软件包实现简便、高效的机床控制和操作。

其他还展示了新型GMSL多传感器测量系统,紧凑的和智能的设计,集成巴克豪森检测能力和表面粗糙度测量,具有六个运动轴可实现齿轮完整的形面精度测量;具有RFID射频技术的现代刀具管理系统和完整的齿轮加工刀具体系,包括G90材料的新型切削刀具材料(优化的抗磨损涂层),强力刮削刀具,创新的PentacPlus RT刀具夹头实现快速更换功能,用于磨齿和珩齿砂轮修整的工具等;Quik-FlexPlus新一代的齿轮快换夹具系统和适应干式滚齿加工的液压夹具解决方案,等等。

EMAG公司,是一家全球化的机床制造商,旗下拥有多个专有品牌和主流的倒立车床产品,比如Eldec, Naxos-Union, Koepfer, Reinecker, Lasertec, ECM, Kopp, and Karstens。公司产品主要是用于汽车、越野车和其他动力传动部件制造领域的生产制造单元。在本届展会上展示了其知名的车削中心、齿轮加工机床、磨削、铣削、倒立车和镗孔机床,还有先进的电化学加工和激光焊接设备,以及热处理等。

VL4是模块化的立式车床,具有自动化集成、高生产效率和较小的占地面积,适合用于生产线组线。可加工直径达 200 mm 的工件,工件夹持主轴通过十字滑台固定在前部并可实现向 X 和 Z 轴的移动,带有12把切削刀具的刀塔进行切削,动力刀架最大转速6000rpm。机床通过主轴移动自动上下料,传送带将毛坯和加工完成品循环运入和运出机床。本机床还可以选装一个Y轴以用于更为复杂形状零件的加工。

VM9是最新系列的模块化机床,可以复合车削、铣削、钻削功能,用于大尺寸盘类零件的制造。由于工件主轴位于床身下部,VM9的车削直径为450mm,工件最大高度是300mm,工件最大重量300kg。

LIEBEHERR公司,在IMTS 2016上主要展示了六个方面的展品,分别是LC180数控滚齿机床(带独立倒角单元),LGG280数控磨齿机,LS180F数控插齿机,PHS立体仓库技术,RLS回转上下料单元和齿轮切削刀具。

LC180数控滚齿机床(带独立倒角单元)最大的新优势是可以将原来滚齿和倒角两个工序合并在一台机床上同时进行,提高了加工效率和成本效益最大化。HSK 50接口的倒角切削主轴,安装的铣削主轴带有冷却喷嘴。独立的滚齿和倒角主轴均进行了刚度优化。工件直径180mm,模数3mm,滚刀直径90mm,滚刀转速6000rpm,倒角长度213mm。

LGG280数控磨齿机是新开发的一代数控磨齿机。具有抛光功能和在机齿轮检测能力。工件直径280mm,模数6mm。突出的特点是新的磨头部件,磨齿时可以安装磨抛一体的蜗杆砂轮,一部分用于磨齿,一部分用于抛光;针对高精度磨齿的GH5.0/5.1砂轮头,配置双端动平衡系统,砂轮芯轴的主轴锥面为HSK50/40或者HSK40/32,转速分别为12000rpm和17000rpm。砂轮最大直径220mm,长度200mm。该系列机床还有加长型和高效磨削型(换装更大磨头部件GH6.0)。

LS180F数控插齿机是面向变速箱制造中的多联齿轮轴零件的高效加工需求,这些齿轮零件往往为了追求紧凑的空间而导致齿轮间距离很小,其他齿轮加工工艺无法应用。新设计的该型机床插齿刀驱动采用数控方式,这有效降低了设置时间,并提高了加工精度。还有一个好处是可以实现工件一次装卡完成内外齿的加工。最大工件直径:180mm,模数:5mm,最高加工效率:1500、2000、3000往复/分钟,往复行程:70mm,切削范围:275mm,插刀锥柄:SK40/HSK-B80。

RLS回转上下料单元主要用于高效生产制造场合,具有占地面积小,存储效率高,模块化设计组线灵活等特点。既可以一台机床使用,也可以两台机床共用。存储和移动能力可达800-1500kg。

齿轮切削刀具部分主要展示了新近开发的齿轮刮削刀具,以替代成本昂贵的内齿拉削刀具。该刀具的间隙和实际前角在切削接触过程中会不断变化,巨大的切削力作用于齿轮刮削刀具的连续切削和挤压过程。同时切割和整形对制造该类刀具的材料也提出了更高的要求。还有用于不同应用领域的PM钢刀具、滚刀、硬质合金刀具等。

REISHAUER公司,在本届展会上展示的还是其主打产品RZ260蜗杆砂轮磨齿机床,加工齿轮最大直径260 mm,模数0.5~4mm,螺旋升角-45°~+45°,齿宽150 mm,传动轴最大长度490 mm,最大磨削速度80 m/ s,砂轮直径125或160 mm。对于生产率要求非常高的场合,可配备双砂轮主轴。在此配置中,主砂轮可以与位于第二主轴上的砂轮进行交换。还具有很大的灵活性,通过使用一个旋转修整装置可实现在更大的范围内修整齿轮。

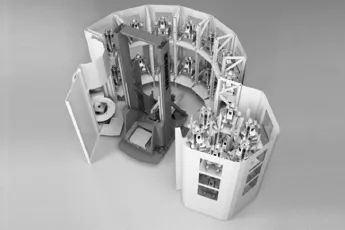

为了适应自动化生产的需要,在本次展会上还展示相应的解决方案,即集成自动存储系统-堆垛存储单元 FSC 600。该系统由REISHAUER公司旗下的子公司Felsomat为物流传输生产线而独特设计的。堆垛存储单元的高度、长度和功能均可以无限扩展,并且可以根据生产需要进行更改。堆垛交换由操作者在中央装载位置操作,而不用中断存储单元的运行。

3.磨削技术在追求极致的同时融入更多智能、高效和复合加工新技术

磨削技术和机床一直是先进制造技术领域的一个重要部分。随着对加工精度、效率的不断提高,特别是被加工零件基于寿命要求而采用高性能材料和表面硬度不断提高,磨削加工正越来越多成为许多零件制造流程中的最后一道“关键”工序。因此,在上述应用领域磨削加工的精度和效率也就决定了整个制造系统的精度和效率。近几年,国际磨削技术研究和工程领域在不断追求最大、最小、最精等极限制造的同时,也在向智能、高效和复合加工等方向拓展。这些新变化是制造领域提出的新需求推动的,另外新兴技术间的融合也将引起制造技术体系的全新变革。

UNITED GRINDING 集团,在本届展会上集中旗下在磨削及相关制造领域的8个子品牌向参观者展示在平面成型磨削、外圆磨削和刀具磨削方面的最新技术研究应用成果,主要包括创新性的数控万能内圆磨床可实现圆角磨削能力和用于金刚石刀具加工的激光精细加工机床等。同时,还展示了带有工业机器人的磨削加工系统,可以实现和操作者同时工作。

Blohm公司推出带有Fanuc CR-7协作机器人的Planomat HP 412平面成型磨床,不仅可以实现自动上下料,而且可以在没有安全围栏和光栅的情况下与操作者在同一区域一起工作。这有助于操作者搬运较重的零件,同时操作者可以随时继续和中断机器人的运行。重新启动后,机器人将自动继续执行任务。Planomat HP 412平面成型磨床采用精密滚珠丝杠和免维护的线性导轨驱动,Y和Z轴安装光栅尺实现闭环控制,因此进给速度和精度都得到很大提高。磨削主轴功率最高可选配24.5kW。配置新的EasyProfile控制工艺软件和Siemens 840D CNC,机床操作更加简便,该系列6个规格的机床加工范围分别为400 x 800 mm、400 x 1200 mm、600 x 800 mm、600 x 1200 mm、600 x 1600 mm和600 x 2000 mm。

STUDER公司新推出的带有圆角磨削功能的S131R数控内圆磨床,采用StuderGuide?R导轨系统和直驱方式,同时B轴也采取直驱方式,旋转角度范围为-60°至90°,砂轮主轴转塔最多可以配置四个主轴。该机床拥有卓越的吸震性和优异的热稳定性的GRANITANRS103人造花岗岩床身,适合于磨削超硬材料的模具类零件,如硬质合金、陶瓷和蓝宝石等。零件最大回转直径300mm,内孔磨削最大直径和最大回转直径一致,磨削长度可达177.8mm。外圆最大磨削直径160mm。并且可以采用B轴和X/Z轴插补联动的往复磨削方式达到抛光精度要求,实现外圆、圆锥和过渡圆弧的精密磨削加工。

Ewag公司的激光精密加工机床可实现对CBN、PVD、CVD等涂层材料的金刚石刀具传统加工方式的替代。机床具有5个机械运动轴、2个光路轴和短脉冲光纤激光器,可实现一次装夹下的所有表面的激光加工。具有自动校准和三维测量探头确保工件的安装精度不受焊接误差的影响,加工范围在直径7.87英寸和长度9.84英寸以内,可转位刀片直径0.12英寸到1.97英寸之间。工业20w短脉冲光纤激光器可产生532nm波长和1.5ns脉冲时间的激光,是加工超硬材料刀具的理想激光光源。该光源保证激光在材料产生离子体效应前完成对刀具的加工。

UNITED GRINDING 集团除了推出以上几种新机型以外,还展示了一些在精密、高效磨削领域的新技术成果。比如,采用陶瓷基体金刚石砂轮超精密磨削超音速火焰喷涂工艺(HVOF)处理过的零件外圆表面;带有Wiredress功能的S41,用于超高速、高精度和成型砂轮修整,效率提高30%等。另外,在刀具磨削加工方面,刀具磨削加工系统依然集成了磨削、测量和自动上下料系统以实现高效和高精度的制造。

TOYODA公司,在JTEKT集团下主要展示了用于汽车制造领域的磨床展品,这些磨床大多属于在传统产品上的改型提高,技术创新性虽然没有欧美品牌那么超前,但应用的针对性很强。主要展品有用于磨削刀柄和曲柄的GL4i/ GL5i数控端面外圆磨床,具有双主轴驱动工件的e300G中小规格生产型数控外圆磨床,TG4万能外圆磨床等。

其它国际磨削和超精加工机床展商和展品还有HARDING集团的KELLENBERGER数控内圆磨床,OKAMOTO公司的超精密的平面和成型磨床产品,NAGEL公司的砂带和油石抛光机等。

4.重型和超重型机床表现低迷,但极限制造能力仍是工业重器

受全球性的经济衰退影响,能源和交通运输业的需求下降明显,这也直接导致重型和超重型机床的市场形势表现低迷。本届展会上,相关展商和展品的数量和质量已大不如以往展会,不少知名展商没有参展,参展的展商也大多没有实物展品呈现。但从应用需求细分情况看,重型和超重型机床所代表的极限制造能力,特别是在航空航天、国防工业和能源装备等高端应用领域的极限制造能力依然是工业发达国家的“镇宅之宝”和工业重器。因为没有这些制造装备就造不出核心零件,就要受制于人,这也就体现出这些技术和产品的不可替代性。由于本次展会上,重型机床展品不多,大多数展商是以图片展板、关键功能部件和典型加工零件作为展示宣传的主要方式。下面以几个代表性的展商和展品介绍重型机床展品方面的情况。

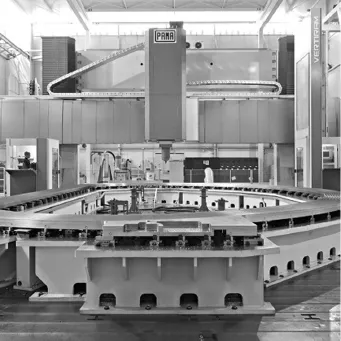

PAMA公司,在本届展会上提出的口号的“您的解决方案提供者”,在展示方面主要通过视频和文字资料介绍公司概况、主要产品技术和解决方案案例等,展品上没有实物机床,仅展示了中高速船用柴油机缸体零件。从PAMA公司提供的资料上看,产品和技术应用领域主要为:

用于能源行业的重型落地镗铣床,这一部分大约占到总产出的80%左右(其中90%出口),主要代表机型是Speedram 4000,配置Siemens 840D系统,镗轴直径225mm,转速1600rpm的最大功率和扭矩分别是100kW和17277Nm,加工范围(X/Y/Z/W):16000/5000/1600/1400mm,静压转台可承载120t(尺寸4500mm×4500mm)。

用于通用制造领域的镗铣加工中心,可用于精密孔系的加工领域,如注塑机机体加工,代表机型Speedmat由六种基本机型组成,其镗轴直径130mm(最高转速4000rpm,功率37kW)和160mm(最高转速3500rpm,功率52kW),托盘尺寸1250×1250 mm至2000×2500 mm,工作台最大承重10至25t,工件最大回转直径φ2000至4600mm。

用于高效金属切削领域,主要代表是汽轮机叶轮轴加工,由于该类零件加工对精度和效率要求都很高,PAMA公司专门开发了MCR加工中心,该技术方案是将两台机床布置在工件工作台的两边,实现由两台机床组成一个制造单元,不仅提高效率,也大大提高了精度。工件支撑系统由一个中心支撑架和两个液压支撑组成,可以支撑最重220t和直径3m以内的叶轮转子轴。支撑轴径可在200mm至900mm之间调整。纵向行程15m,立式行程分别为2.5m和1.2m。使用1.2m的铣刀盘可以实现最大300mm的切槽深度。

Vertiram是用于大型或重型零件加工的龙门加工中心,最适于立式主轴加工,镗、铣和车削加工可在一次装夹中进行。Vertiram系列龙门加工中心有龙门架移动式(GT)和工作台移动式(TT)型号可选,两者可配备固定或移动横梁和车削工作台等选项。大范围的立柱间距从2100到10100mm。主轴端面到工作台面距离从1700 到5500mm。滑枕Z轴行程从1300到2500mm。主轴最高转速可从3000至7000rpm,主轴功率可从45至103kW。

预测性生产管理-PR2系统,PAMA研发的成套应用软件包更大地提高了用户的生产率和收益,这得益于方便型接口和预测性系统。

fives集团下属机床制造部门在本次展会上主要展示了落地式镗铣床、部分切削附件头等展品。由于辛辛那提和Line等机床制造商还在其旗下,所以在航空航天等高效高精领域的制造能力还是令人瞩目的。

展位中最大的实物展品就是右图的RT130卧式镗铣机床,加工范围(X/Y/Z/W):2500-3600/2100-3600/800-1250/1500-3500mm,最大承载:15000-25000kg。通过安装不同功能的附件头可以实现对国防工业、船舶、风电、工程机械等用户领域的大型零件的加工。

在附件头展品方面,展示了用于龙门铣床加工铁路行业的道岔、钢轨等零件的独特专利4+1轴铣头。其中,四个轴可以连续运动,A周摆动范围±90°。齿轮驱动的铣削主轴,最大功率60kW,最大扭矩3800Nm,主轴锥柄ISO60。

PIETROCARNAGHI公司的展位上引人注目的是其为罗尔斯罗伊斯公司提供的航空发动机压气机叶片机匣组件,该组件上采用的是Ti6Al4V和碳纤维材料,机匣零件是采用该公司大型立式车削中心进行复合加工完成的。虽然没有机床实物展示,但来自高端用户领域的精密复杂零件很好的说明公司的技术能力、产品水平,展示效果也不比那些落了一座小山似的重型机床展品的差。因此该展位也吸引了不少观众驻足和交流。由此可以看出,重型机床产品的进一步提升如果不能和典型用户的高端需求相结合,就很难实现从提供机床向提供制造能力的蜕变,也就不可能实现从追求生产能力向追求技术提供能力的提升。

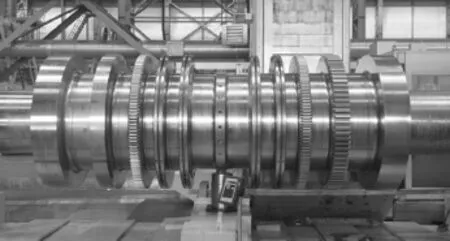

WFL公司是国际知名的大重型车铣复合加工机床制造商,其对产品技术研究非常专注。本次展会上主要展示了M120车铣复合加工机床实物、新开发的加工附件头和激光修补/加工技术。另外,还在展办上着力展示推介其最大规格的M200车铣复合加工机床,最大顶尖距14m,最大加工直径2m,最大工件重量60t。产品主要应用领域有:航空发动机传动轴、起落架零件加工;重型运载卡车的凸轮轴、传动零件加工;船用中高速柴油机曲轴零件加工;风电、工程机械、液压泵、海洋工程、印刷设备等领域的传动轴、螺杆转子、传动件等。主要产品型号从最大规格的M200到最小的M35,均可实现一次装夹下的完全加工。在复合加工技术方面又有新的发展,增加了激光增材制造技术的复合,在大型复杂型面零件加工能力方面又有新的拓展,不仅可以实现在机的局部异型结构增材制造和加工,还可以实现对零件的局部修补、增强和再制造,提高了大重型机床的适用范围。

(未完待续)□

SW在苏州建工厂意欲深耕中国市场

日前,德国埃斯维(SW)机床有限公司在苏州工业园区举行了新工厂开业庆典活动,这是SW集团在德国以外的首家海外工厂,表明了其对中国市场的重视和立足中国的决心。这也是世界上首家多主轴高端供应商首次落户中国。

埃斯维机床(苏州)有限公司总投资1750万欧元,工厂占地近18000平方米,现已具备在德国原装进口的SW裸机上完成交钥匙方案的服务,仅一号车间的年产能就可实现44台。同时,苏州工厂还集合了客户定制服务、预验收、试切、技术展示、培训、备件仓库、售后服务等多项功能,SW致力于将相对完善的服务链带给中国客户。 (来源:SW公司)