大型汽车冲压生产线技术与装备现状与发展

2017-01-05济南铸造锻压机械有限公司

济南铸造锻压机械有限公司 徐 刚

大型汽车冲压生产线技术与装备现状与发展

济南铸造锻压机械有限公司 徐 刚

以国内具有代表性的汽车制造企业的大型汽车冲压生产线为例,介绍了生产线的设备组成及其典型工作流程,对冲压线的效率、精度以及冲压板材现状、模具工艺等作了重点关注,提出了汽车冲压生产线面临的挑战和发展趋向,对内高压成形等汽车制造相关工艺做了简要介绍。通过本文可以对目前国内汽车冲压生产线的设备及应用现状有基本了解。

一、技术与装备现状

1.一汽马自达长春工厂

一汽马自达长春工厂具有年产轿车整车40万辆,发动机33万台,变速箱52万台的能力。其冲压车间成立于2004年,厂房面积4.48万m2,相当于6个标准足球场大小。人员330余人,生产最紧张的时期采用三班倒(人停线不停)工作方式。车间现有模具551套,部分模具由一汽自主提供,另一部分模具由日本设计和生产。如图1所示为车间内各工序分布图。

图1 车间工序分布

一马使用的钢材主要来自宝钢、鞍钢和韩国浦项制铁。宝钢及浦项制铁均在工厂附近设有厂区,材料供给方便。其开卷落料线为由德国舒勒提供的800t钢铝混合开卷落料线,可对钢带进行清洗并可矫直板料,自动化率达90%以上,如图2所示。

图2 开卷落料线

钢/铝卷由开卷机进入生产线,经清洗机、矫直机,再经压机剪切、落料,再进一步冲压成形,直至将产品成品堆垛,全程自动化操作,如图3所示,其中800t剪切机为伺服控制,生产效率最快可达75件/min,并可自动换模。

图3 生产线组成示意

冲压车间共有A、B、C、D四条冲压线,均采用全封闭、全自动、人机分离生产方式。四条线全部由舒勒公司设计制造,A、B线主要生产大尺寸零部件,最高生产节拍12次/min,C线15次/min,D线主要生产小型零部件以及高强度部件,最高生产节拍25次/min。A线冲压吨位为6000t,B线冲压吨位为5000t,两线的线首压力机冲压吨位均为2000t,D线为伺服多工位压力机自动冲压生产线,吨位3500t,如图4所示。

图4 生产线组成示意

如图5所示,板件从拆垛站开始,经清洗、涂油、对中后,进入压力机进行冲压成形生产。模具上一模多件技术广泛采用,比如较为常见的一模四件的门外板。还有一些是大工件套小工件的一模多件组合方式。在换模时间上,A、B线约7~10min,D线约3~5min。从模具使用维修方面看,一般情况下,生产数量达到10000件后就需要对模具进行维修。

图5 自动生产线示意

如图6所示,为生产线上冲压废料的处理方法。一马的处理方式是将冲压后的零散废料经过地下废料运输装置运送至废料处理间。

图6 线上废料处理

如图7所示,为D线多工位压力机线正在冲压的阿特兹小工件,采用4序冲压,即同时安装了4套模具。多工位压力机工作的特点即是在一台压力机上一次布置多套模具、多道工序。一次下行后,通过横杆式机械手将工件送入下一道工序模具。D线可以生产高强钢制件。

图7 多工位线上模具示意

左右对称件是一模多件配置的典型应用。对于翼子板等一些左右对称件,需通过如图8所示的翻转机对相同大小但方向相反的预冲压板材进行翻转,然后再冲压。

图8 翻转机

冲压好的工件,如图9所示为引擎盖内板,从冲压线上下来,经传送带送到人工检验工位。人工检验工位是冲压生产线的末端,技术人员通常采用平行光方法再检查工件是否平整,并检查有无其他瑕疵。除了借助平行光检查,还经常可见使用油石检查。经验丰富的技术人员也通过手摸的方法来检验,这点对于经验的要求就更高了。

图9 人工质量检查

抽检员会在每50~100个不等的冲压件中抽取一个进行更为细致的检查。要求冲压件尺寸合格率达到97%。如果发现工件表面有毛刺或小坑,通常作立即修复处理。而如果发现有裂纹或较为严重的凹凸坑,则会作废弃处理。

每一批次工件的首件会和末件作对比,并且上一批次的末件和下一批次的首件也会作一个对比,以保证工件冲压的一致性。首末件检查合格后,可放置在首末件检查架上,并将之前批次的工件入库。

如图10所示即为成品库存放区,这里对温度和湿度有严格要求。另外,工件的进出库采用先进先出原则,先入库的工件会先调用。

图10 成品库

到这里,一个完整的冲压生产线的主要过程就走完了。

2.华晨宝马铁西工厂

华晨宝马铁西工厂目前生产BMW 3系、5系和X1三个系列,号称全球速度最快、效率最高、精度最高、最环保的冲压生产线。其全球领先的6序伺服冲压线,每小时可以完成上千个冲压件,最高可以达到每分钟冲压17个件,是目前世界速度最快的万吨级冲压机(见图11)。冲压线采用全封闭模式,噪声低,冲压车间噪声级别仅为80dB,相当于站在普通的马路十字路口,使用正常语调即可进行交流,确保人性化的工作环境和更高的生产质量。

图11 宝马铁西厂伺服冲压生产线

其6序伺服冲压机里共有22台电脑进行控制,冲压精度达到0.1mm,保证了宝马汽车的完美车身线条。对于这样的精度,铁西工厂仍要执行严格的质量控制体系,对每一个冲压件随流水线进行电脑扫描分检,同时工人检查孔数、变形和毛刺等,不遗留任何瑕疵。每50个冲压件会抽取一个进行全面检测。冲压模具的校正工具同样非常先进,采用的视模压机设备能够更加精确地对设备进行校准(见图12)。

图12 门外板一模四件

从华晨宝马的冲压线来看,其生产的宝马车身冲压件质量处于国内一流水平。

3.长安马自达南京江宁工厂

长安马自达南京江宁工厂生产马2、马3昂克赛拉等车型。其冲压车间分A、B两条冲压线,由小松提供,均为全封闭、自动化。其中,A线7200t,5台压机,B线6000t,4台压机,两线冲压速度可达12次/min,两线均可柔性调整。

两条线的组成非常相近,均为线首压力机2400t,后序的压力机均为1200t。这个搭配非常简洁而有效率,增加了柔性和互换性。冲压线每次可冲压1~4个成品零件。

图13 长马江宁厂冲压线构成图

所有模具均可互换。两条线均适合高强力钢板的生产,同一零件可在两条冲压线生产。两线均为全封闭和全自动化,表现在板材从裁剪、清洗、涂油、物料运输、冲压以及压力机间传输等均为在冲压线内部完成。人工操作部分只有一头一尾:线头的板材上料、线尾的冲压件检查。

模具更换为电脑全自动控制方式,换模时间3~5min。冲压600件后要对模具进行保养。

板材主要来自日本新日铁、韩国浦项及宝钢。其中新日铁和宝钢均在长马工厂附近设有厂区,材料供给十分方便,同时也提供板料剪切服务。限于空间,长马车间没有设置开卷剪切工位。

值得注意的是,此线钢板在进冲压线之前没有设置清洗工序。据工厂自己的统计,此工序清洗与否合格率仅相差约1%~2%。

接下来板材正式进入封闭的冲压房,先后完成拆垛、涂油、上下料、冲压及压力机间传输,均封闭进行。机内支架上共有16组喷油嘴,喷油嘴上设有电子开关,可通过外部控制装置选定模具和设定喷射次数。这些喷油嘴可均匀地将拉延油喷洒至板料表面,提高加工质量。此外,端拾器对应相应的模具,模具更换时,端拾器也要随之更换。

4.上汽通用临港工厂

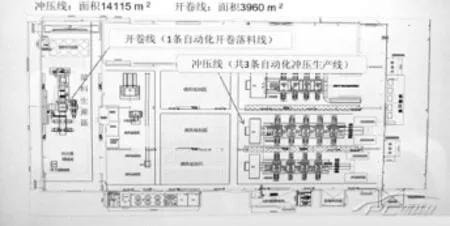

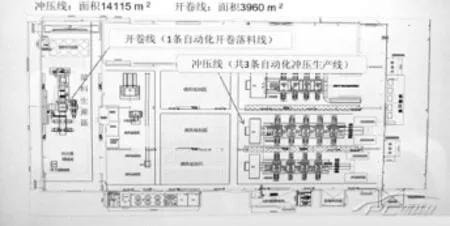

临港工厂生产荣威等车型。冲压车间主要设备有1条开卷落料线和3条全自动冲压生产线。其中冲压线占地面积14115m2,开卷线占地面积3960m2。设备总投资4.1亿元(见图14)。

图14 临港工厂冲压车间布置

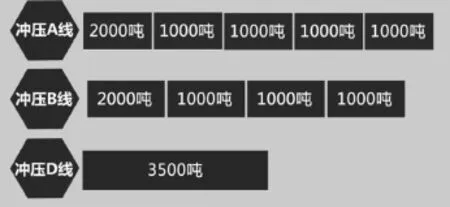

三条冲压线及一条开卷落料线的基本情况为:

开卷线:西班牙法格设计制造的全自动800t开卷落料线。SPM22.3,ASPM15.7。

1#线:济南二机床厂设计制造的4000t机器人自动化冲压生产线。SPM7.5,ASPM5.5。

2#线:济南二机床厂设计制造的6000t机器人自动化冲压生产线。SPM6.4,ASPM4.5。

3#线:日本小松设计制造的5000t全集成横杆式高速伺服冲压线。SPM12.1,ASPM7.2。

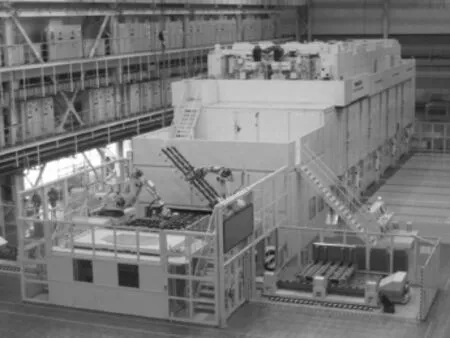

如图15所示,为济南二机床6000t机器人自动化冲压生产线。5序,线首压力机2000t,其余4序均为1000t。

图15 临港冲压车间2#线

如图16所示,为小松5000t全集成横杆式高速伺服冲压线。

图16 临港冲压车间3#线

5.别克英朗武汉工厂

英朗线主要欣赏一下其开卷落料线,如图17所示。该线是西班牙法格的产品,可以看出整个开卷线全封闭操作,整洁大气上档次,值得国内厂商学习借鉴。整个开卷线只有2~3个工人。

图17 法格开卷落料线

板材进入冲压程序,需用两旁的线圈首先将板材磁化,使其磁性全部呈S极,这样,在同性相斥的作用下,板材相互分开,单张依次进入冲压机,避免粘料导致停机事故。由于全新英朗的发动机盖为铝合金材质,无法利用上述原理,只能单配一套空气刀将其分离。

图18 一模多件模具图

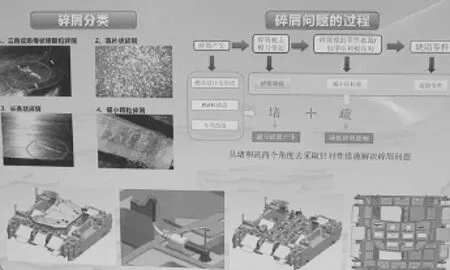

如图18所示为一个比较清晰的一模多件模具实物图。武汉厂采用一模多件工艺,实现前后门内板一模四件、铝板前盖内外板一模两件、前中地板一模三件,生产效率由原来的平均每分钟15.8件提升至31.6件。

本冲压车间的另一个亮点是建立了一套模具碎屑吸收系统,如图19所示。在冲压模具内,有类似吸尘器一样的装置,将生产过程中产生的碎屑吸收至管道中,排入工作台地坑,更大限度避免碎屑被带入模具或者在零件表面产生碎屑压印,使冲压件外观更加光滑,提高了品质。

图19 模具排屑系统

6.奇瑞公司五车间

奇瑞公司五车间生产艾瑞泽等车型。其54号高速自动化冲压线(见图20),由齐齐哈尔二机床厂提供,线首压力机1800t,后面是3台800t压力机。

图20 奇瑞五车间54号生产线

由济南二机床提供的51号冲压线,由一台2400t压机和三台1000t压机组成。主要负责较大部件的冲压生产(见图21)。

图21 奇瑞五车间51号生产线

该车型模具由韩国制造。换模时间达到3min40s,换模时间处于较高水准。

奇瑞公司的其他车型模具,例如风云车的整套模具则来自台湾福臻公司。台湾模具行业的水平在业界有目共睹,为此奇瑞公司与台湾福臻公司在芜湖合资建立模具厂,以保证模具生产的精度和进度。

从使用的板材上看,奇瑞公司所使用的钢材主要来自宝钢、鞍钢等国内一流钢铁公司,少数关键冲压件板材全部从日本、韩国浦项等进口。可见在板材供应商品牌上,自主和合资的重合度越来越高。

7.东风日产花都工厂

东风日产花都厂生产天籁、骐达、丽威、轩逸、逍客、奇骏等耳熟能详的车型。其冲压车间非常具有代表性,是国内少有的具有5条冲压生产线的冲压车间。这5条冲压生产线分别来自济南第二机床厂、齐齐哈尔第二机床厂、德国舒勒、日本IHI和日本小松等五家不同机床厂。5条线除济二和齐二的为人工操作外,剩余三线均为自动化操作,其中最快的效率是每分钟冲压15件。这五条线保证了花都厂每天1500台车的生产需求。

为保证冲压件精度,东风日产所有车型冲压模具全部为日本进口,节省了二次返工时间,现在东风日产花都工厂的冲压件返工率为1.5%,为同业较低水平。

在采用的钢板上,花都厂也是少量采用进口钢板。目前虽然国产汽车用钢材在质量上没有任何问题,但由于国内钢厂的供应量有限,导致国内绝大多数车企都会引进一部分进口钢材。花都工厂进口和国产钢材的使用比例约为4:6。此外为保证车辆安全,东风日产全部车型的钢板厚度最低0.8mm,最高厚度为1.2mm。不过最高厚度的钢板多用在逍客和奇骏这种要求刚度较大的SUV车型上。

花都工厂在生产高峰期实施“双班倒”,每班10小时,而机器则要连续工作20小时,剩余4小时用来进行设备维修维护。这样的工作强度对设备可靠性的要求可想而知。

8.广汽丰田冲压车间

广汽丰田工厂有两个冲压车间,一车间(冲压一厂)主要生产凯美瑞、致炫、雷凌,二车间(冲压二厂)主要生产汉兰达、逸致。冲压生产线占地4.6万m2,员工300人,产能38万台,每天生产量约为1200台。可以看出,东风日产花都厂每天1500台的生产量已经差不多是行业天花板水平。

广汽丰田工厂模具数量共有1000余套,其中凯美瑞108套,致炫140套,逸致249套,汉兰达264套,经典版凯美瑞176套,雷凌102套。其模具全部按照丰田全球公司标准制作。丰田模具具有一种网格模技术专利,就是在模具表面加工很多微型凹槽来排气,避免空气中的微尘造成模具凹凸点。

广丰冲压车间冲压线主要有两条,一条是伺服串联线,1600t+800t×3,速度16件/min;一条是伺服多工位线,一位2300t,二位300t,速度30件/分。伺服线噪声控制在85dB以下。

广汽丰田冲压车间最小安全在库时间为4小时。日产花都厂也在4小时以内,而行业一般水平在12小时以上。日系车企的精细化管理水平可见一斑。

9.济南二机床厂福特项目

从以上介绍中可以看出,济南二机床厂在国内的汽车冲压线市场拥有广泛的用户,是真正进入汽车冲压生产线主流队伍的国产装备代表。其中,济二与美国福特公司的跨国合作,可谓备受关注、影响深远。

2016年初,经过一场激烈博弈,济二最终又拿下福特汽车美国Woodhaven工厂的一条7100t大型高速冲压生产线订单。这是济二为美国福特提供的第9条大型冲压线,尤其需要说明的是,这9条线全部在美国本土,福特公司的大本营。

如图22所示,为2012年投入使用的福特堪萨斯工厂大型冲压线。

图22 福特堪萨斯工厂冲压线

如图23所示,为济二为福特底特律工厂提供的大型冲压生产线。从2013年11月~2014年7月,济二先后为福特底特律工厂提供了4条大型冲压生产线。

图23 福特底特律工厂冲压线

自2011年以来,济二连续赢得福特汽车美国本土4个工厂、9条冲压线、共计44台不同规格的冲压设备订单,囊括了福特美国本土工厂的全部新增冲压设备。目前,已有6条冲压线投入使用。济二与福特美国的合作,可以说创造了中国制造的一个奇迹。

二、 挑战及发展趋势

1.技术规划路线

从以上介绍可以看出,目前汽车冲压线典型规划路线主要有两种方案:一是全自动全集成高速冲压线方案,二是兼具性价比的机器人自动冲压线方案。

其中,机器人自动线方案SPM通常为6~9,单臂横杆线SPM通常为8~12,而双臂横杆线SPM通常为10~17。更为早期的机械手线其SPM通常为4~7,手工线SPM一般为2~3。

2.合资车与自主车

从本文介绍可以看出,在板材使用上,合资与自主车企有相当部分重合。但在模具设计制造、轻量化制造以及采用的生产线装备上仍然存在差距。

(1)轻量化已成大势所趋,其中热成形钢板、冲压铝板以及各类铝材越来越多出现在高端车上,既减轻了重量,安全性也有所提升。但自主车企的应用还相对缓慢。其中有技术、工艺的原因,有装备、资金的原因。

(2)模具直接影响冲压件质量。单个冲压件往往有4~6副模具,单个车型往往有上百套模具。除非车型改款或换代,价值千万的模具才会大改。模具的差距主要体现在精度上。汽车属于高精度产品,任何误差都可能带来装配问题,继而影响驾乘体验,比如车门铰链固定面不平(肉眼观察不到的误差)使得车门出现跳动间隙等。国内企业以往多采用“大件国外模具,小件国产模具”的方式,但随着近年来的快速发展,这种状况正在得到改变。

(3)冲压线规划不同则效果有别。普通压力机+机器人自动线是以往自主车企常采用的方案,缺点是压力机速度慢,停顿时间长,效率低。而以德系为代表的全自动高速伺服线则效率高,速度快,换模速度也远超普通压力机(换模3~5min已属常见),生产效率几乎快了两倍。至于近几年逐渐得到应用的多工位冲压线更不必多说。

(4)人才团队。大型冲压车间稳定运作的背后是优秀的工程师团队。其中,在人才队伍的薪资问题上,同样是工艺人员,合资厂的薪资明显高于自主,相同的岗位,待遇或有两倍差距。在日系厂,生产班长都是211院校毕业,而自主厂还在想怎么吸引本科生来做生产。汽车作为复杂的大宗产品,需要大量的高水平工程师保证产品品质。相比合资厂,自主厂的投入相对较少,成本有限。解决同样的问题,自主工程师的困难更大,既要控制成本,又要保证质量,鱼和熊掌难以兼得。当然,近年来自主车企获得了迅猛发展,情况已经开始变化。

3.挑战与趋势

(1)随着车型越来越多,产品更新越来越快,小改款、中期改款越来越频繁,加上车型设计越来越突出个性化、高颜值方向,对冲压生产线的包容性、柔性以及对模具的设计制造都带来巨大压力。

(2)在安全、环保、节能的大趋势下,轻量化技术日益成熟并得到应用。铝材应用、高强钢应用、包括尚在发展中的碳纤维材料应用,对冲压工艺及设备技术路线都带来巨大挑战。新材料预示着新的工艺路线及设备路线,因而其中蕴含着巨大机会,传统设备供应商和新兴厂商均有机会。

(3)随着人工成本的不断上升,自动化趋势已势不可挡。其中要求设备高兼容高适应性、高的自动化程度、少或无人值机、周密可靠的故障诊断、预防性故障维修等将成为标准配置。如随着多车型共线越来越多,自适应风刀连续拆垛技术、自适应视觉对中技术的应用,双臂快线的应用,冲压车间信息整合,激光扫描检测代替人工检测,机器人装箱代替人工装箱,在线监测机器状况,等等,均是面临的课题。

(4)从设备需求上看,大型伺服压力机+高速传输自动化应用将愈加广泛。同时,伺服压力机应用扩展到开卷剪切线上,开卷线与大型高速线的同步升级匹配不可避免。另一方面,大型多工位全自动冲压生产线的应用也将继续扩大。大型多工位压力机是目前集机械、电子、数控和检测技术为一体的最先进、高效的冲压设备,是当前高自动化的典型代表。目前,大型多工位压力机的SPM通常为10~30,800~5000t,采用变频电机或伺服电机驱动多连杆或偏心机构,拆垛机+三坐标送料形式。制约大型多工位压力机推广应用的因素一是价格门槛,二是技术门槛。简单说,买得来还能用得起来,这并非易事。

三、内高压成形线

在一汽马自达冲压车间,除板材冲压线外,还有一小块区域为内高压成形线。该成形工艺也广受业内科技人员关注。如图24所示,为一马的内高压成形件,主要为发动机排气管及副车架等零件。

图24 一马内高压成形件

内高压成形线主要包括弯管、预成形和内高压成形三道工序。先将欲成形的管件毛坯在弯管机上进行必要的弯曲成形,然后在预成形机上根据需要进行高压成形前的预成形处理,最后进入内高压成形工序。如图25所示,为内高压成形的主角内高压成形机。图中为瑞典AP&T公司设备,采用液压传动,可产生35000kN的压力。内高压成形时,先在管材中填充特定的乳化水液,压机驱动模具闭合,随着压力上升,材料发生延展,并按模具型腔实现成形。

图25 内高压成形机

经过三道工序后的内高压成品零件及原材料对比如图26所示。

图26 内高压成品零件

四、结语

本文选取国内具有代表性的汽车制造企业的冲压车间及其大型汽车冲压生产线为例,介绍了生产线的设备组成及其典型工作流程,对冲压线的效率、精度以及所采用冲压板材的来源现状、模具工艺等作了重点关注,提出了汽车冲压生产线面临的挑战和发展趋向,对内高压成形等汽车制造相关工艺做了简要介绍。通过本文可以对目前国内汽车冲压生产线的设备及应用现状有基本了解。□

[1] 何福林,汽车覆盖件冲压生产线概述及选择[J].锻压装备与制造技术,1999,34(4):6-7. [2] 刘 辰,范淑琴,赵升吨.汽车大型覆盖件冲压线上工件传送方式合理性探讨[J].锻压装备与制造技术,2012,47(2):21-24.

[3] 彭 雁,多工位压力机在汽车冲压生产中的应用[J].锻压装备与制造技术,2011,46(2):34-37.

[4] 徐 刚等,金属板材冲压成形技术与装备的现状与发展[J].锻压装备与制造技术,2004,39(4):16-22.