机床箱体类零件精密柔性制造系统研发和示范应用

2017-01-05四川普什宁江机床有限公司

四川普什宁江机床有限公司 刘 雁

机床箱体类零件精密柔性制造系统研发和示范应用

四川普什宁江机床有限公司 刘 雁

一、概述

当今全球制造业发展模式正在发生深刻变革,国内制造业向自动化、柔性化、网络化和智能化方向发展成为必然的发展趋势,产品制造变批量、多品类的需求,促使传统的制造技术及生产管理模式进行巨大变革。柔性制造技术作为先进制造技术的重要组成部分,其应用的广度和深度成为衡量我国机床制造业综合技术水平和企业现代化水平的重要标志之一。

在我国,制造加工业中箱体类零件加工基本还是采用单机加工的传统制造模式,这种孤岛式加工装备,其资源配备、数字化管理等已不能适应当前市场快速变化的需求,具备高柔性、自动化、智能化的柔性制造系统作为国内制造业智能制造新模式中重要的一种加工模式,为箱体类零件的柔性、自动化及智能化加工提出了全式序解决方案。

四川普什宁江机床有限公司(以下简称普什宁江公司)研制的箱体类零件加工柔性制造系统由多台精密卧式加工中心(可配清洗机、三坐标测量机等数控装备)、物流贮运系统、总控系统组成。该系统实现了物流与加工及辅助设备的一体化集成,能确保在一定的时间内机床零停机加工,从而满足了用户设备高效率加工的效果。由于是多台机床(一般由3~6台组成)集成,其机床、刀具、清洗、检测等资源得到了最大的共享利用。在总控控制下,柔性制造系统可进行多种零件的混流加工,可实现24小时连续工作,16小时无人看管运转。同时为确保资源的最大利用效率,设计保证了柔性制造系统内停机不停线、停线不停机等智能功能。

柔性制造系统是为了应对订单不平衡,解决不同生产组织方式,实现多种工艺路线而出现的,适用于多品种、变批量的零件加工,具有向数字化车间/智能化工厂发展的良好基础,可促使传统的制造业及制造技术发生革命性的变化。在应对加工零件变化,简化生产调度管理、缩短生产周期、优化工艺过程、提高设备的利用率、提高劳动生产效率、减少设备数量和厂房面积、减少直接劳动力、降低成本等方面成效显著。

“为用户解决关键技术难题,用更全、更先进的集成技术为用户提供整体技术解决方案”成为普什宁江公司不断升级产品技术的源动力。普什宁江公司经过近20多年柔性制造技术的潜心研究和经验积累,从1995年成功研制第一条柔性生产线开始,先后开发了FMS63、FMS80、FMS50、FMS100等系列产品,分别在机床制造、汽车制造、工程机械、船舶等国内重点行业领域用户中成功应用。满足用户对机床床身箱体,汽车液压泵泵体、泵盖、工程机械减速箱箱体、支座、汽车变速箱壳体等典型箱体类零件的柔性加工要求,应对包括通过工序分解的大批量生产和高效多品种、变批量生产等多种生产形态,减少人为因素,保持稳定的高质量、高可靠性,并保证用户在基本初期投资基础上,根据产品持续升级需求的系统设备扩展、软件升级等。

2012年普什宁江公司联合武汉华中数控股份有限公司、四川大学、重庆大学承担了课题《机床箱体类零件精密柔性制造系统研发及示范应用》(课题编号2012ZX04011-031),其主要研究目标为研制精密柔性制造系统,实现多品种箱体类零件的单件或批量的柔性、高效、高精加工制造,并在机床制造企业示范应用。

机床箱体类零件精密柔性制造系统是根据机床制造企业提升设备能力、适应机床箱体类零件多品种、变批量、柔性、自动化智能化加工的需求而设计和制造的。研制了630mm、800mm规格(各4台)两条精密柔性制造系统FMS63、FMS80(见图1),其中FMS80配套进口数控系统,FMS63配套国产数控系统(见图2、图3);工作台交换重复定位精度0.002mm,运输小车快速移动速度达到75m/min,精密卧式加工中心THM6380平均故障间隔时间MTBF1645.1小时;开展了基于国产数控系统的FMS应用技术研究、在线测量及监控技术研究、可靠性技术、刀具及工装夹具管理技术、基于MES无缝集成的FMS应用支撑技术、综合性能测评技术等技术研究,取得软件著作权3项,申报发明专利3项,授权实用新型专利2项,制定企业标准3项,技术规范2项。建成的两套FMS在四川普什宁江机床有限公司精密加工事业部进行箱体类零件混流加工、可靠性理论和方法的验证、国产系统与进口数控系统对比试验,以及国产数控系统应用验证和改进等示范应用,并通过对机床典型箱体类零件的加工及示范应用,形成FMS应用规范,为FMS推广应用奠定基础。

图1 机床箱体类零件精密柔性制造系统FMS80、FMS63现场图

二、产品性能介绍

机床箱体类零件精密柔性制造系统FMS作为新一代产品,具有高精度、高可靠性、高柔性、自动化和智能化等特点。

高精度:机床箱体类零件精密柔性制造系统的加工单元是由公司自主研制的精密卧式加工中心组成,属于数控机床专项 “精密卧式加工中心”(课题编号:20009ZX04001-023)课题成果,直线轴定位精度小于0.008mm(最高可达到0.002~0.004mm)。

高可靠性:机床箱体类零件精密柔性制造系统的加工单元(精密卧式加工中心)主机经国家专业检测机构现场检测,平均故障间隔时间MTBF达到1645.1小时。

高柔性:研制成功的FMS63、FMS80两条机床箱体类零件精密柔性制造系统实现床身、立柱等8种机床零件、4种工艺路线并行加工要求,实现多品种、变批量混流加工。

自动化:自主研制RGV输送小车,集成自动上下料、物流、智能识别以及自动化控制等技术,具备作业计划制定、任务分配、可视化操作和监控功能,能进行24小时连续工作,16小时无人看管运转。

智能化:自主开发的总控系统,完成FMS内所有设备的监控、计划管理、零件调度,向下层对物流系统与加工系统进行控制,对零件的换装、混流、混工序以及向上层MES系统进行信息传递。通过智能识别、智能调度等功能,实现零件的柔性化加工;在更换加工对象时,借助零件识别、智能调度和混流加工技术,不需要对FMS进行停机调试即可实现品种自动转换,实现基于混流加工的“零”调整。

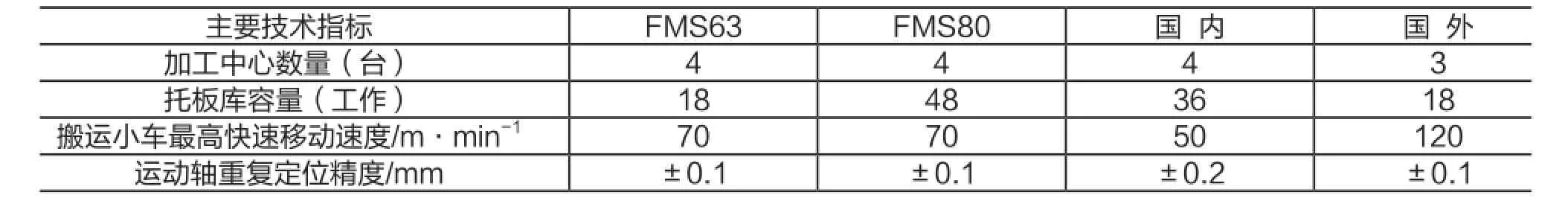

产品主要技术参数如下:

主要技术指标与国内外同类先进产品对比如下:

三、关键技术研究情况

1.典型机床箱体类零件加工工艺技术及FMS系统集成设计

(1)概要

开展典型机床箱体类零件工艺需求分析和加工工艺技术研究,完成机床箱体类精密FMS的总体设计;开展柔性生产制造技术研究,实现机床箱体类零件的多品种、小批量的柔性、高效、高精混流加工的生产示范应用;建立加工工艺参数数据库;开展机床箱体类零件加工特征自动建模技术研究;开展国产数控刀具切削性能和高效柔性夹具运用的研究,在满足零件的高效优质加工的前提下,降低生产制造成本。

(2)创新与特色

①通过分析机床箱体类零件的工序长、加工精度高、工序种类多等特点,采用半精加工和精加工加工中心共线配置,同时采用刀具配送、加工程序后台保障等方式,确定机床箱体类零件精密FMS的集成方案,规划设计其物理布局、设备、控制结构等。

②完成了柔性制造系统模块化、单元化设计;掌握了单机联线装配调试等技术,并形成了相应的工艺和质量控制文件;利用CAPP平台初步建立了加工工艺参数数据库 。

③通过刀具、夹具的智能化管理;夹具的定位和装夹等技术研究和试验;国产数控系统与进口数控系统的设备应用对比验证,完成机床箱体类零件的多品种、变批量的柔性、高效、高精混流加工的生产示范应用验证。

2.基于开放式数控的FMS集成控制技术

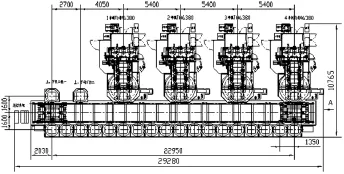

图2 FMS63柔性制造系统总体布局(配国产数控系统)

图3 FMS80柔性制造系统总体布局(配进口数控系统)

(1)概要

开展基于开放式数控的FMS集成控制技术研究工作,完成各4台共计8台卧式加工中心组成,分别以国产数控系统和进口数控系统为控制平台的两条机床箱体类零件精密柔性制造系统的电气控制系统的开发设计、生产制造、调试改进、技术验证、车间应用、对比测试和验证,建成了FMS80和FMS63柔性制造系统,实现多品种箱体类零件的单件或批量的柔性、高效、高精加工制造的示范应用。

(2)创新与特色

①提出了一套基于卧式加工中心机床为加工主体,多托板库物流自动搬运和计算机总控系统的柔性制造系统,电气控制系统控制硬件结构和软件模块的集成方案;实施建设了基于以太网及现场总线技术的分布式网络系统,实现对FMS运行状态信息的远程实时采集和在线监测。

②形成了具有自主知识产权和宁江特色的,采用计算机软件技术、自动控制及技术、网络信息化技术,开放式数控系统应用技术平台开发的机床箱体类零件的管理系统控制软件,用于柔性制造系统控制和管理。软件具有效率优先、先进先出、急事先办,安全高效,高柔性并行、混流工艺的FMS无人化自动调度加工的特点。

③集成开发了基于国产HNC8数控系统为控制平台的FMS63柔性制造系统,进行了进口、国产数控系统的集成特点和性能对比研究,将国产FMS63柔性制造系统实际用于机床箱体类零件的柔性化批量制造生产中。

3.基于国产数控系统的FMS应用技术研究

(1)概要

完成了基于华中8型数控系统的功能扩展及基于NCUC-BUS总线的控制、物流、信息的网络融合;完成FMS多个数控系统的分布与协同控制;完成刀具自动识别、监测及自动换刀的功能;完成了综合精度测量技术研究;完成物流布局、节拍、流程、逻辑控制;完成托盘编码及自动识别的功能;完成了物流子系统的安全控制;完成了网络化作业计划管理及智能调度;完成了机床箱体零件在线检测测量;实现了精密卧式加工中心监控的功能。

(2)创新与特色

①对比进口数控系统的功能,开展基于HNC8型数控系统功能扩展,攻克了国产数控系统在柔性制造系统中的首次应用,实现国产FMS63柔性制造系统主机及物流的集成控制。

②基于国产数控系统的物流控制系统,节拍、精度控制及流程逻辑控制技术,随行托盘自动识别技术和物流系统安全控制技术。

③进行了多个数控系统的分布式管理与协同控制,包括主控PC对数控系统的分布式管理及物流车对数控系统的协同控制。

④基于NCUC-BUS总线的数控、物流、信息三个层次网络融合技术的研究,完成单个数控系统的现场总线、以太网集成;在单个数控系统上实现现场总线与以太网并行传输,现场总线控制周期为1ms,以太网传输周期为50ms;完成多个数控系统的现场总线、以太网互联方案设计。

4.基于国产数控系统的在线测量与监控技术

(1)概要

研究基于国产数控系统的刀具在线检测、工件在线检测技术,达到工件、刀具的在线检测和补偿。整个过程都由测量软件控制自动进行,避免人为误差。

研究基于国产数控系统的监控技术,实现零件物流的动态模拟监视;以图形化的形式显示机床的设备状况、加工状态和信号数据的实时信息;开发柔性制造系统的历史数据管理系统,同步记录柔性制造系统的重要事件,包括机床的报警、托板的物流、设备的在线/离线等等,以便于历史追溯和问题分析。

(2)创新与特色

①提出了运用国产精密卧式加工中心机床为核心检测设备,充分利用其精密特点和测量功能,实现FMS在线测量。

②形成了基于国产系统设备对刀、刀具破损检测、工件找正、序中测量和首件检测的解决方案。

③开发了国产数控系统的刀具在线检测、工件在线检测技术,达到工件、刀具的在线检测和补偿,整个过程都由测量软件控制自动进行,避免人为误差 。

④提出了基于国产数控系统的FMS数据、信息、视频的实时监控技术研究,实现数字与视频的动态监视与记录。

⑤开发了以图形化的形式显示机床的设备状况、加工状态和信号数据的实时信息;开发了柔性制造系统的历史数据管理系统,同步记录柔性制造系统的重要事件,包括机床的报警、托板的物流、设备的在线/离线等等,以便于历史追溯和问题分析;开发FMS动态运动视频监控与存储系统。

5.柔性制造系统可靠性技术研究

(1)概要

以柔性制造系统(FMS)的可靠性研究为主线,通过对FMS的可靠性进行建模、预计和分配,形成对FMS可靠性状况的科学认识。在此基础上,对该FMS的典型分系统的可靠性技术和可靠性试验进行了研究,形成了一套相对完整的针对FMS的可靠性研究体系。该体系将理论研究与可靠性试验有机结合,以理论指导试验的制定,又通过试验的结果确定进一步试验的方向,不断循环改进,使合作企业的FMS生产线的可靠性水平显著提高,最终达到该FMS的加工单元THM6380的MTBF超过1500小时技术目标。

(2)创新与特色

①提出了广义随机Petri网对FMS的可靠性进行建模;系统混合可靠性分配的方法;FMS典型分系统的可靠性强化试验方案;基于任务的FMS可靠性预计模型。

②形成了FMS两个典型分系统的可靠性强化试验方案。

③建立了表征机床工作状态的谱系(零件谱、工况谱、载荷谱、功能谱、故障谱)结构;有轨小车状态监测与故障诊断系统总体框架。

6.FMS刀具及工装夹具管理系统

(1)概要

刀具智能管理系统是柔性生产线所必备的关键模块之一,特别是对于机械生产车间,刀具、夹具和量具的管理是否合理、科学,在很大程度上决定了柔性生产线的可靠性、柔性程度与生产效率的高低。因此,刀具必须纳入企业的物流和信息流之中,建立完整的、实时的刀具数据库,实现无纸化的刀具管理和信息集成已经成为柔性化制造的一个重要环节。

研究并提出了两种单元控制系统:在线柔性制造系统刀具管理、静态刀具管理模型;结合FMS生产管理需要及研究内容中调度要求的柔性制造系统动态管理;刀具寿命管理;将柔性制造系统上的刀具信息与FMS刀具管理软件平台服务器进行共享,对刀具寿命进行实时动态的管理。

(2)创新与特色

①提出了两种单元控制系统:在线FMS刀具管理、静态刀具管理模型。

②形成了完整、详细的刀具编码规范及编写方法。

③开发了FMS刀具及工装夹具管理系统。

④提出了JSP综合刀具流调度数学模型。

⑤提出了PSO-BP神经网络预测刀具寿命模型,并对FMS刀具进行了动态寿命管理。

7.基于MES无缝集成的FMS应用支撑技术的研究

(1)概要

设计FMS应用支撑系统,连接企业上层MIS、ERP和现场柔性线,有效提高FMS柔性和生产效率,支持FMS实现多品种、多工艺混流生产模式,为精密柔性制造系统提供应用支撑系统,为大幅度提高柔性制造系统的综合性能及运行效率提供基础。

(2)创新与特色

①提出FMS信息化管理系统运行控制系统一体化,并结合基于约束理论排产算法。

②实现了FMS多品种、多工艺混流生产模式。

③加强了FMS资源信息的集成化管理,向下实现与设备层总线技术的实时数据采集,向上实现与MES无缝接入,实时反馈现场制造信息到企业级MIS/ERP系统,制定能够快速响应市场合理的生产计划,有效提高了FMS的柔性和效率。

④研究开发出了一套适合国内企业运行和使用的柔性制造系统的运行支撑系统。

8.精密柔性制造系统综合性能测评技术与规范研究

(1)概要

通过对FMS综合性能指标的评测研究,找出提高FMS精度稳定性和FMS加工效率的有效办法,有效提高FMS柔性和生产效率。重点研究FMS精度指标集建立技术、FMS精度测试技术、FMS综合性能评测技术等关键技术,为大幅度提高精密柔性制造系统的综合性能及运行效率提供基础。

(2)创新与特色

①提出了基于球杆仪、激光干涉仪、数控机床动态误差检测技术和基于机床实时状态监测的机床动态精度分析技术等的柔性制造系统设备单元的误差检测方法。

②形成了针对确定的综合性能指标的数控机床性能测试规范。

③开发了数控机床误差源分析及精度评价指标集设计技术、柔性制造系统精度指标检测技术、柔性制造系统加工效率和设备利用率测评技术和基于层次分析法的数控机床精度测评技术。

④建立了基于层次分析法的数控机床综合性能评价体系。

四、成果应用及推广情况

柔性制造系统作为一种智能制造新模式,具有高柔性、高自动化、智能化等特点,必定因其灵活快速应对多品种、变批量混流加工,满足个性批量化要求,愈加受到国内外制造业的广泛关注。

研制完成的FMS63、FMS80两条精密柔性制造系统,全部应用于普什宁江公司精密箱体零件加工,进行了8种以上机床箱体类零件混流加工、4种工艺路线并行生产、年生产能力1200件的验证;进行了可靠性的理论和方法的验证,国产数控系统应用验证和改进,及国产与进口数控系统对比试验;对FMS应用支撑系统的资源集成管理、生产计划管理、智能调度等各项功能进行验证,并通过对机床典型箱体类零件的加工及示范应用,形成FMS应用规范,为FMS推广应用奠定基础。

研制的机床箱体类零件精密柔性制造系统在机床企业的试验、验证和实际生产应用,不但提升了公司技术和设备升级,保证了产品质量和加工效率,良好的应用也为用户采购FMS增强了信心。近年来,公司研制完成近30套柔性制造系统应用到机床、汽车、船舶、能源、航空航天、通用机械等重要行业领域,很好地满足了用户需求,在行业内起到良好的示范作用。

《中国制造2025》将“高档数控机床及机器人”作为十大重点发展领域之一,提出“开发一批精密、高速、高效、柔性数控机床与基础制造装备及集成制造系统”。 柔性制造系统尤其是配国产数控系统的柔性制造系统研制正是在国家科技支持下形成的智能制造装备和产品,随着研究成果的产业化进一步推进,将在更多加工领域实现少人化、柔性化、智能化加工,将更快、更好地促进加工制造业转型升级,为保证国家产业经济安全发展、实施制造强国、智能制造新模式推进做出更大的贡献。□