五轴联动高速、精密可转位刀片周边和双端面刃磨数控工具磨床的研发和应用

2017-01-05汉江机床有限公司谭晓庆姚博世

汉江机床有限公司 谭晓庆 姚博世

厦门大学 姚 滨

五轴联动高速、精密可转位刀片周边和双端面刃磨数控工具磨床的研发和应用

汉江机床有限公司 谭晓庆 姚博世

厦门大学 姚 滨

一、概述

伴随切削加工技术的发展和近年航空航天、汽车制造、大飞机等一批关系国计民生的重大项目实施,加工制造行业对高精度、高性能可转位刀片质量要求越来越高。由于可转位刀具几何形状和成形原理的多样性和复杂性,我国可转位刀具及其制造刀具的机床总体水平落后,加之国外长期技术封锁,国产超硬材料刀片刃磨设备档次低,与国外同类产品相比,差距较大,制约了可转位刀片行业的发展。

近年来,国内市场对精密数控刀片加工设备需求在200台/年,我国五轴联动高速、精密可转位刀片周边刃磨数控工具磨床几乎全部依赖进口,以瑞士AGATHON公司、德国JUNKER、WENDT公司、日本WAIDA公司、瑞士EWAG公司的四轴或五轴工具磨床等为代表,在高端刀片磨削制造装备领域占有绝对垄断地位,威胁到我国制造业的安全,精密数控机床上使用的精密可转位刀具大部分被国外产品所垄断。我国在航空航天、军工电子、汽车制造、火电风电设备、轧钢设备、深海石油钻探设备、船舶高铁制造、工程机械、矿山机械、精密工具制造及机械加工等行业急需的高精度、高效、高速可转位刀片受制于人,许多先进设备和先进技术难以充分发挥其优势,同时制约国产高档数控工具机床装备业的发展壮大。

汉江机床有限公司联合厦门大学长期致力于对国外同类先进设备的深入研究,并结合大量国内用户使用经验,对五轴联动高速、精密可转位刀片周边和双端面刃磨数控工具磨床整机结构动、静刚度及优化设计技术、热变形研究及其补偿技术、机床可靠性技术和机床模块化和可重构性技术等机床设计制造基础理论持续深入研究,掌握了机床整机结构及关键部件的设计制造技术,基于对可转位刀片加工工艺和刀尖及刃口结构优化研究及高速磨削机理与方法的试验研究,解决了复杂型面加工数学模型建立与自动编程软件的开发和超硬材料刀片刃磨工艺专家系统的建立。针对难加工材料,在磨削时采用砂轮磨削力自适应控制技术、砂轮在线自动平衡技术、砂轮自动修整和误差补偿等技术等,确保机床加工精度。

2MZK7150全自动可转位刀片周边磨床(见图1)集机床制造技术、复杂型面加工数学模型与磨削力自适应控制技术、视觉识别技术、自动编程技术、模块化和可重构技术、伺服控制技术、数控技术、可靠性技术等关键技术为一体,机床适用于加工符合国标规定的硬质合金、陶瓷和CBN材料典型可转位刀片周边轮廓、负倒角及刃口钝化工等,通过机械手一次装夹,实现可转位刀片的的全数控精密加工,适用于大批量生产。

图1 2MZK715全自动可转位刀片周边磨床外观

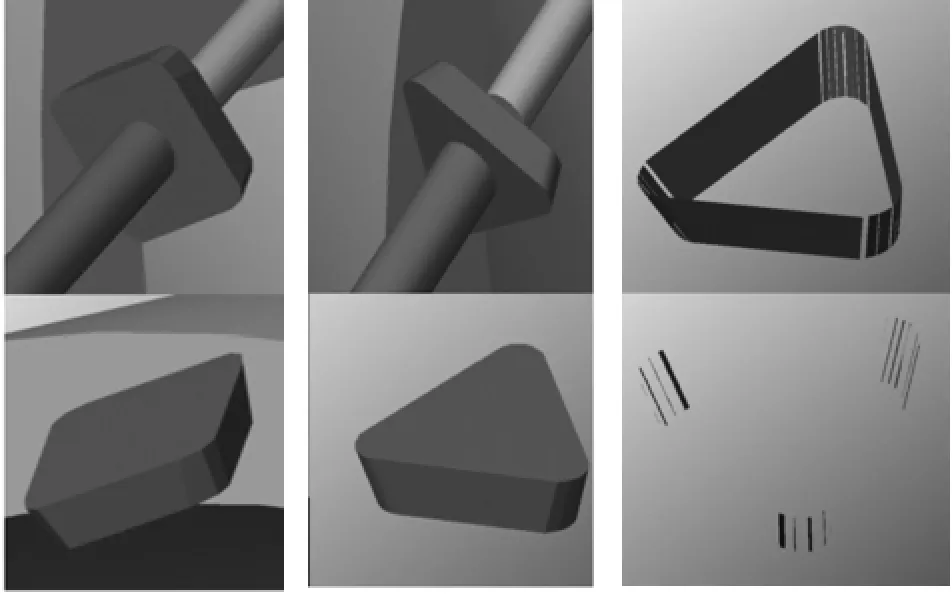

2012年4月参展CCMT2012的2MZK7150全自动可转位刀片周边磨床,荣获中国机床工具工业协会颁发的数控工具磨床类唯一“春燕奖”,成功加工出多家用户典型可转位刀片(见图2),表明了该新产品在自主创新、技术水平以及适应市场需求等方面的优势,是公司多年来在继数控螺纹磨床、数控蜗杆磨床、数控螺杆转子磨床之后的再次获奖。

图2 加工的典型可转位刀片

二、产品性能介绍

2MZK7150全自动可转位刀片周边磨床采用FAGOR高档数控系统,实现五轴联动。机床集成有机械传动系统、计算机控制系统、液压系统、润滑系统、气动系统、恒温冷却系统、吸雾分离系统等,机床配备自动料库,辅以工业机器人实现工件自动上、下料;具有视觉识别、工件自动调资定位、自动测量、自动夹紧、自动清洗和成品自动检测等功能,可实现自动编程、砂轮磨削力自适应控制、砂轮在线自动平衡、砂轮自动修整和误差补偿等操作。

2MZK7150全自动可转位刀片周边磨床与国外先进水平相比虽有一定差距,但该机床在借鉴国外同类产品成熟经验基础上,应用多项专用技术提高机床精度,针对国内用户操作习惯开发的人机交互界面方便快捷,同时还具有自动化程度高,加工刀片种类范围广,加工效率高,工艺适应性好、节能环保、性价比高、售后服务反应快速等优势。

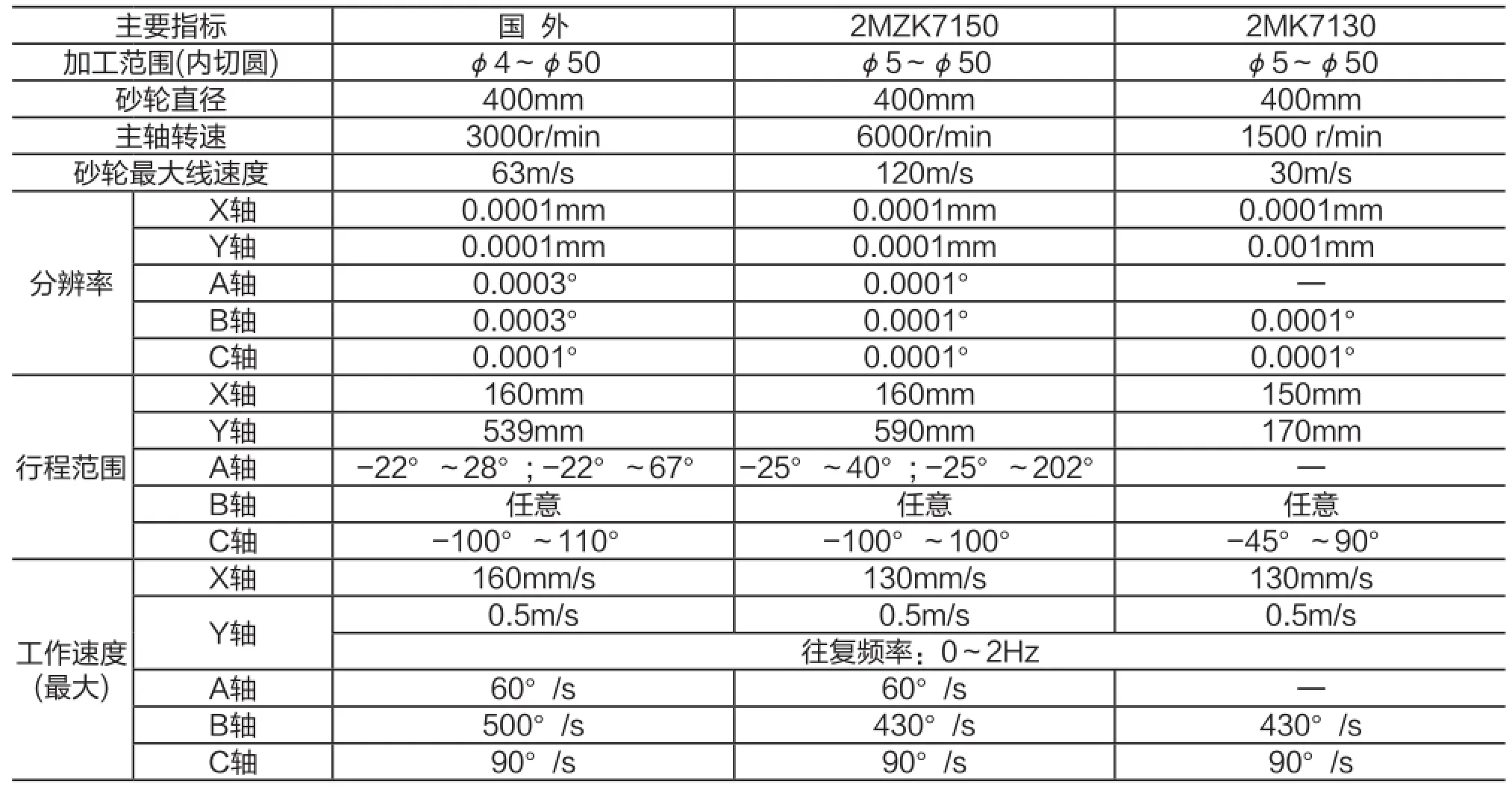

该产品主要技术参数如下:

主要技术指标与国内外同类先进产品对比如下:

该产品在采用创新专利技术的同时,还进行了多项专用新技术设计,使其具有以下特点:

(1)独有发明专利技术的可转位刀片周边磨床工件夹紧和传动装置,实现工件快速夹紧和运动传动。

(2)独有发明专利技术的高精度蜗轮蜗杆副分度定位装置,提高机械传动精度和工作定位精度。

(3)基于可转位刀片几何参数数据库和加工工艺参数数据库,建成可转位刀片刃磨工艺专家系统,实现快速自动编程。

(4)独有磨削力自适应控制技术降低工件因磨削力不均引起的加工误差,提高了工件表面加工质量。

(5)用于五轴刀片磨床视觉识别与专用背光料盘技术大大降低了环境光源对工件识别误差影响,提高了识别的精准度。

(6)以机床主要运动部件为标准单元,搭建模块化和可重构技术应用平台,缩短产品研发周期,以快速响应市场需求。

三、新技术应用情况

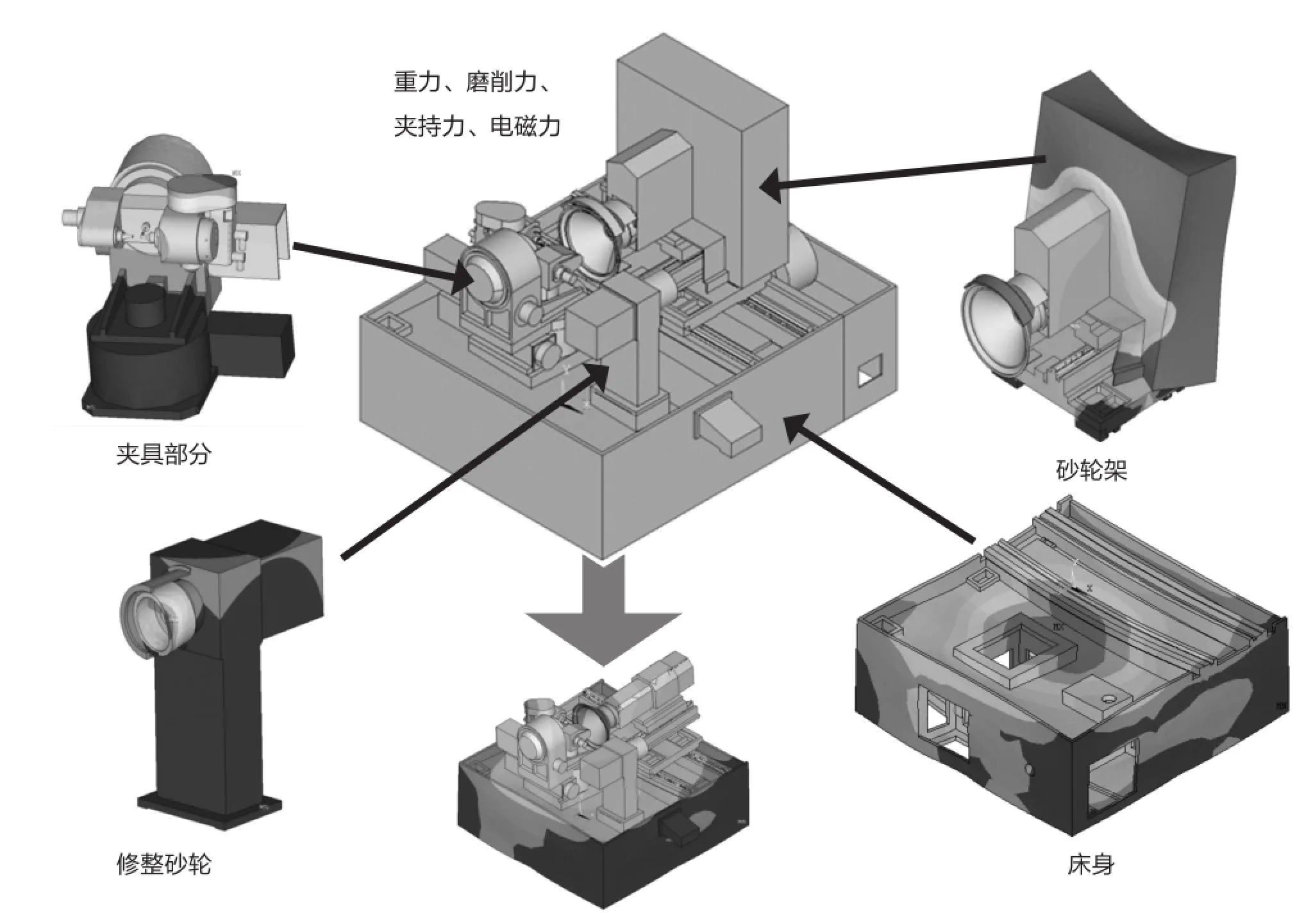

1.全自动可转位刀片周边磨床整机设计制造技术

(1)概要

全自动可转位刀片周边磨床主要由主机和自动上料装置组成,主机由床身、两坐标工作台、卧式转台、立式转台、砂轮主轴、头尾架、砂轮修整器,辅以计算机控制系统、液压系统、润滑系统、气动系统、恒温冷却系统、吸雾分离系统。

(2)创新点

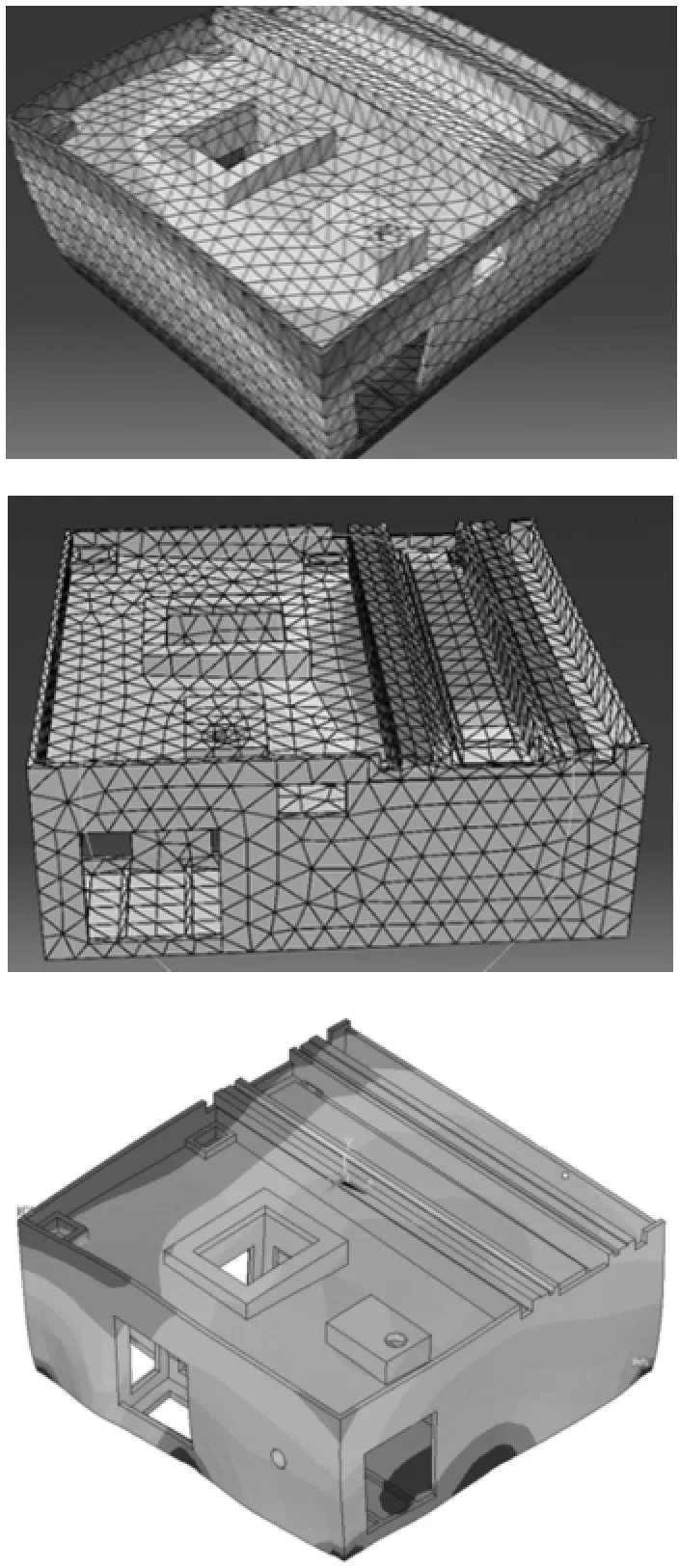

① 利用ANSYS对机床整机及关键部件结构进行分析优化,结合Deform环境下对关键部件进行热力耦合和分析,优化关键部件结构和受力分布,降低零部件热变形对工件加工精度的影响,从而提高机床精度保持性和可靠性。

② 方案设计初期利用ANSYS对机床整机及关键部件结构进行分析优化,结合Deform环境下对关键部件进行热力耦合和分析(见图3),优化关键部件结构和受力分布,降低零部件热变形对工件加工精度的影响,从而提高机床精度保持性和可靠性。

图3 整机及关键部件结构优化分析

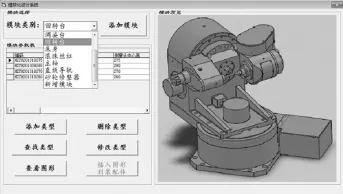

③按照工具磨床运动和功能特性,对机床进行模块化划分,构建机床单元模块库(见图4),根据用户对工具磨床配置需求的差异,将模块化和可重构性设计理念贯穿产品设计生命全周期,得到数控工具磨床最优方案,旨在提高关键零部件的模块性,适应加工制造领域的整体搬运思路,缩短新产品开发周期,达到快速响应市场的目的。

图4 模块化系统运行图

④自动上下料装置是由工业机器人和自动料库组成,由主机数控系统与机器人控制系统协同控制,自动完成料盘出库、工件抓取、调姿、检测、装夹定位等上料过程,和自动完工检测、抓取、更换工件、清洗、干燥、分装及料盘入库的过程。该装置大大降低了辅助加工耗时,提高机床加工效率,降低了人工重复性劳动强度。

(3)技术特点

①将仿真设计与数字设计相结合,极大地提高了设计质量,缩短了工程设计周期。通过仿真设计,对机床整机及关键部件结构进行优化,提高了整机动静态特性和热特性,并通过机械结构优化或加装恒温控制来提高关键部位热稳定性,提高整机各项精度指标。

利用有限元模型分析和三维仿真分析技术对整机和关键部件热特性预测分析,如床身、砂轮主轴受环境温度变化以及各种温度变化产生的原因,研究运动发热、切削热及其它热变形对五轴联动数控工具磨床工艺系统精度和稳定性的影响,制定热平衡及热变形补偿技术策略。综合运用控制环境温度、隔离热源、恒温控制、强力工件冷却、循环冷却等热平衡技术创新设计,保证机床精度。

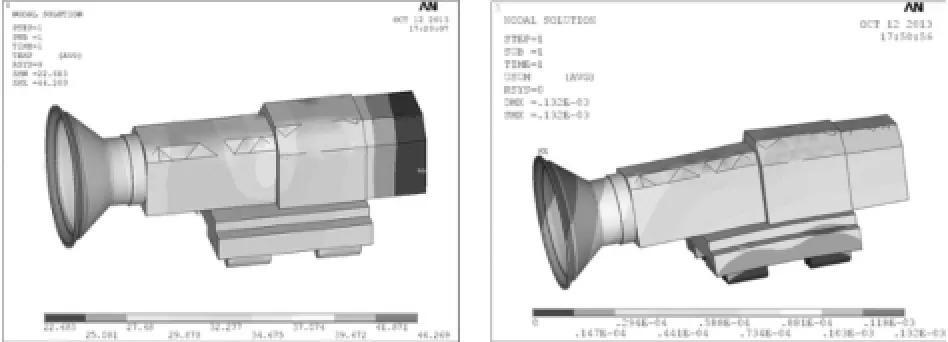

图5 床身环境温升、导轨摩擦、热力耦合

②通过研究高速、高精度回转轴设计制造技术、高速磨具高精度保持技术及抑振技术,主轴冷却、主轴平衡和主轴热伸长、受力变形的测量与补偿技术,对磨削主轴进行热力学和动力学分析优化设计。对比静压主轴、滚动主轴的优缺点,选择合理的砂轮主轴支撑结构形式,辅以精密动平衡仪,以满足砂轮主轴高速高精度回转要求。

图6 砂轮主轴温度云图、热变形云图

③借助有限元模型分析和三维仿真分析技术对整机热特性预测分析研究,诸如环境温度变化以及各种温度变化产生的原因,研究运动发热、切削热及其它热变形对五轴联动数控工具磨床工艺系统精度和稳定性的影响,制定热平衡及热变形补偿技术策略。综合控制环境温度、隔离热源、恒温控制、强力工件冷却、循环冷却等热平衡技术创新设计,保证机床精度。

④根据可转位刀片加工工艺,要求配置专用于分度定位的精密回转工作台。按机床结构布局形式采用卧式和立式结构,工件加工时也必需进行分度定位。分度定位多采用直驱技术、蜗轮蜗杆传动实现。直驱技术成本高,需配备恒温系统,加大恒温处理设备载荷,不利于机床温控。采用一种高精度双节蜗杆-蜗轮副驱动技术实现回转工作台精密分度,通过调节双节蜗杆之间的间隙来消除蜗轮-蜗杆正、反转间隙。精密位置检测反馈元件,实现全闭环控制,提高转台分度定位精度。发明专利技术(ZL201220055869.2)高精度蜗轮蜗杆副分度定位装置在精密回转工作台上得到了应用示范。

图7 双节蜗杆-蜗轮副及啮合检查

⑤为了实现工件自动装夹,研发一种既可快速稳定实现工件自动夹紧又能同时实现工件运动传动的机构,申报发明专利技术(ZL201220055868.8)可转位刀片周边磨床工件夹紧和传动装置。

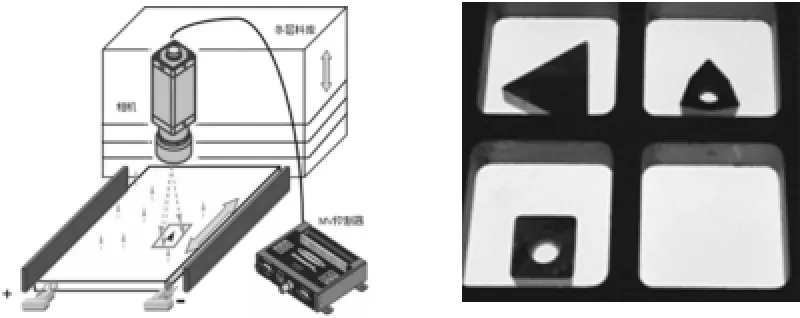

⑥为提高工件抓放位置精度,适应工件随机放置的几何角度与调姿定位角度相适应,配备了工件视觉识别功能,创新一种用于五轴刀片磨床视觉系统工件识别与定位背光料盘专利技术(ZL201420126457.2)。

图8 五轴刀片磨床视觉系统工件识别与定位背光料盘

2.全自动可转位刀片周边磨床基础理论研究

(1)概要

五轴联动高速精密可转位刀片周边磨床研发过程中,充分运用各种先进设计理念和设计手段,将理论分析、数学建模、设计仿真与工程实验相结合,综合运用诸如运动部件轻量化设计、重心驱动、在线测量及误差补偿、机床热温度控制、可靠性设计等先进设计方法,使机床综合性能指标和精度保持性和可靠性得以保证。

(2)创新点

①针对五轴工具磨床磨削用金刚石砂轮,根据砂轮磨粒密度建立虚拟砂轮,并随机分布等磨粒密度的多颗正六面体磨粒,并随机分配磨粒的位姿,模拟砂轮的真实形貌。将复杂的磨削过程简化为单一磨粒的磨削过程,研究难磨削材料的磨削机理。

图9 虚拟砂轮及单颗磨粒磨削模型

②借助采用三维CAD/CAE工具(UG,ANSYS、Hypermesh等),建立机床虚拟样机模型及含有结合面动态参数的整机虚拟样机有限元分析模型,并对虚拟样机模型进行动静态特性分析。根据分析结果和机床基本组成结构的性能,提出基于虚拟整机的结构优化方案,指导设计和现场生产,确保机床高刚性动态设计与复合优化技术。

对整机结构及关键零部件进行动静热态分析,提出整机结构优化方案及热平衡方案,依据分析结果指导设计和现场生产。在机床设计过程中,采取缩短传动链、采用消隙结构等方式减少传动误差,并采用进口高精度反馈元件,将实时捕捉机床动态信息反馈给机床控制系统,对关键的功能部件、轴承均选用进口,对关键零件的选材、热处理工艺和加工工艺进行改善,以提高整机精度和可靠性。

(3)技术特点

①对砂轮基体材料选择及处理,基体、磨料层及砂轮结构优化设计,高强粘结工艺研究的基础上,研制高速磨削用砂轮;应用强度校核、数值计算、回转强度试验、实际磨削试验等手段,结合砂轮的高速使用安全性进行校核和检验,使砂轮的综合磨削性能达到预期设计要求。

图10 离心力、温升、磨削力、热力耦合

②对整机结构及关键零部件进行动静热态分析,提出整机结构优化方案及热平衡方案,依据分析结果指导设计和现场生产。在机床设计过程中,采取缩短传动链、采用消隙结构等方式减少传动误差,并采用进口高精度反馈元件,将实时捕捉机床动态信息反馈给机床控制系统,对关键的功能部件、轴承均选用进口,对关键零件的选材、热处理工艺和加工工艺进行改善,以提高整机精度和可靠性。

3.全自动可转位刀片周边磨床超硬材料可转位刀片刃磨工艺专家系统

(1)概要

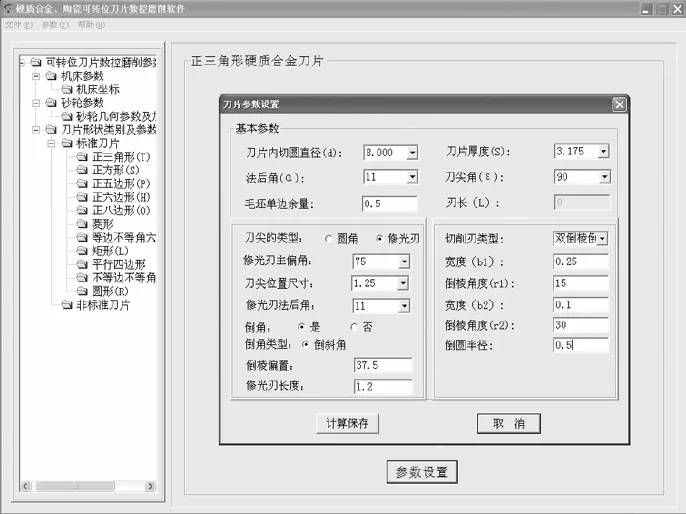

机床采用FAGOR高档数控系统,选用进口高精度位置反馈元件和测量元件,实现五轴全闭环联动控制。开发了适合本机床加工要求的人机交互界面。

(2)创新点

①可转位刀片品种多,形状各异,不同类型刀片的数学模型描述不同,针对粗精磨削的工艺要求和工件材质不同,基于国标规定的典型可转位刀片几何参数及精度等级等信息建立刀具参数数据库,用户在磨削软件中根据图形显示输入刀具几何参数信息,合理选择加工参数,即可快速生成加工程序(见图11)。

②采用数字测力系统研究磨削力与磨削用量、超硬磨料砂轮参数及其修整状况、冷却条件等之间的变化关系规律,通过测量磨头主轴电机的电流反馈获取瞬时磨削力的变化控制方式,控制系统根据结果使伺服电机产生相应的运动,控制进给速度和吃刀量,从而保证高效、精密磨削加工的顺利进行。

图11 加工程序

(3)技术特点

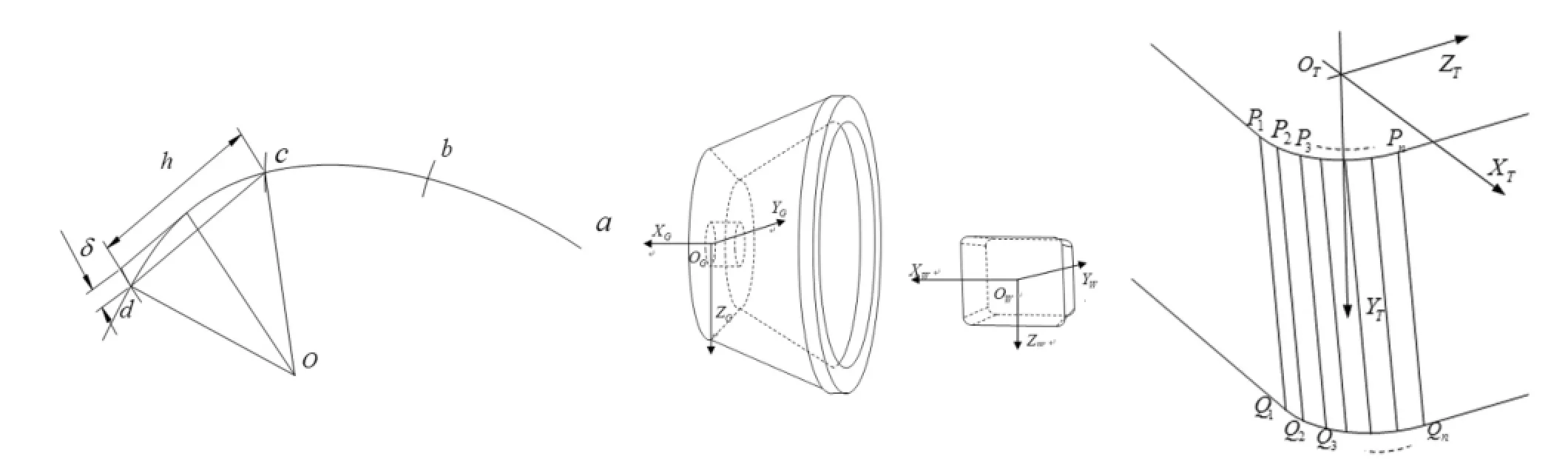

①从空间复杂型面成形理论入手,围绕刀刃建立各类刀片刀刃邻域的空间复杂型面数学模型,然后沿周边或端面刀刃线进行几何角度跟踪磨削理论的刀位计算,实现刀刃邻域几何参数(前后角)的主动控制(见图12),从而满足多种形状可转位刀片的周边高效、高质量数控磨削。

图12 等步长插补节点数值计算与小平面逼近曲面图

②通过在计算机虚拟环境下获取虚拟加工的刀片产品,通过捕捉刀片关键几何尺寸,实现刀片3D模拟加工(见图13),检验被加工对象与用户要求的吻合程度,确保加工工艺的行之有效。由于刀片几何形状复杂,参数要求高,因此,在虚拟检测功能上要直观显示虚拟检测的数据。

图13 刀片3D模拟加工图

③由刀片定位自动测量系统模块,虚拟检测功能模块,在线检测功能模块,刀片周边柔性数控加工技术模块,超细硬质合金材料磨削力自适应控制与自动控制软件编程等组成可转位刀片刃磨工艺专家系统。系统根据不同类型刀片的几何特征建立被测刀片的理论模型,规划测量路径,控制测量过程,完成数据采集,计算分析测量数据,并得出测量结果,输入至磨削刀片的刀位计算模块中,系统根据数据处理结果,进行粗精磨削工艺参数的优化分配。

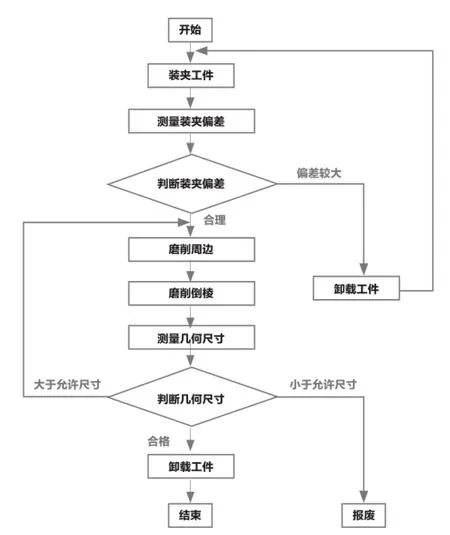

④研究陶瓷材料与超细硬质合金材料刀片的刀尖及刃口高速磨削表面质量,探索超高速磨削条件下硬质合金、陶瓷的共性规律,根据研究结果对陶瓷材料与超细硬质合金刀片高效磨削工艺与磨削参数进行优化(见图14),保证高效、精密磨削加工的顺利进行。

图14 工件磨削工艺流程图

⑤2MZK7150全自动可转位刀片磨床具有在线测量功能,是整机自动化、智能化关键技术之一。该功能节省了工件拆卸、运送、检测及重新调整机床等重复性工作,大大提高了工作效率。

四、成果应用及推广情况

2MZK7150全自动可转位刀片周边磨床是国内首台五轴联动高速、精密数控工具磨床,具有完全自主知识产权。该机床也是国内首次将工件自动上下料系统与五轴数控工具磨床控制系统的集成与整合,主要技术性能指标与国外同类高端产品指标相当,部分指标优于国外同类产品,打破了国外长期在高端可转位刀片周边精密刃磨装备领域的垄断地位,对提升我国高档数控机床的制造水平和维护民族品牌产业具有重要意义。

公司为了满足市场需求,成功开发了经济型配置产品:2MK7130数控可转位刀片周边磨床(见图15),机床采用进口FAGOR8055 数控系统实现四轴三联动,配置有自动测量装置、自动上、下料装置、砂轮修整装置,选用高精度位置检测反馈元件,并集成有液压系统、润滑系统、气动系统和高效冷却分离、吸雾装置等,机床关键的滚动功能部件选用国内外知名品牌,配备电动储料盘,由简易机械手,辅以电驱送料装置协调机床完成工件自动上料,工件中心调节方便快捷,效率大幅提高,一次装夹实现刀片周边轮廓、倒角、倒圆、单面倒棱的精密加工。

图15 2MK7130数控可转位刀片周边磨床

机床在国内多家用户得到成功应用,用户通过选用我公司国产数控可转位刀片周边磨床设备并获得满意的技术支持和售后服务,节约大量设备采购成本及维修费用,同时可为用户提高生产效率和产量,带来良好的经济效益和社会效益。□